不同电源模式下ZK60镁合金微弧氧化生物膜层性能研究

2020-03-22王泽鑫张晋玮闫浩田杨代立杜翠玲

王泽鑫,张晋玮,叶 飞, 姚 巍,闫浩田,杨代立,杜翠玲,芦 笙*

(1.江苏科技大学 材料科学与工程学院,镇江 212100)(2.南京雷尔韦新技术股份有限公司,南京 210061)

随着现代医学的发展,镁合金作为一种特殊的金属材料,因其具备良好的力学性能、良好的生物相容性及可降解性等性能,符合生物可降解材料的需求[1],因此引起了医学界的广泛关注.但是镁合金在人体内降解速率过快不仅影响镁合金的生物活性,并极大地限制了镁合金在医学方面的应用[2-3].因此,如何提高镁合金在人体内的耐蚀性以及生物活性,是提升镁合金在医学方面应用的关键[4].

提升镁合金耐蚀性,通常需要对镁合金进行表面改性[5].常见的镁合金表面改性方法有阳极氧化、仿生矿化、微弧氧化、电化学沉积、溶胶凝胶和等离子喷涂等[6-9],其中微弧氧化是在镁合金表面原位生长陶瓷层的新型表面改进技术[10].运用微弧氧化技术可以在镁合金表面制备微弧氧化生物膜层,从而有效降低镁合金在体内的降解速率并提升其生物活性[11].微弧氧化过程中不同的电解液体系、电源模式以及电参数都会对膜层性能产生较大影响[12-13],因此合理选用微弧氧化过程中的电源模式及电参数,是决定微弧氧化膜层性能的关键[14].

目前对于生物膜层的研究主要集中在单一电源模式下对镁合金基体微弧氧化处理,关于不同电源模式下微弧氧化生物膜层研究较少,而电源模式又是影响膜层性能的重要参数.微弧氧化常用的电源模式有恒压,恒流,恒功率3种,不同电源模式下,生成陶瓷层过程中产生的能量不同,不同能量会直接影响最终生成微弧氧化膜层的性能.文献[14]研究了在恒流模式下电参数对膜层生长速率和表面粗糙度的影响,结果表明:电流密度越大,AZ91D压铸镁合金MAO膜层的生长速率越快,但是膜层表面的粗糙度也会相应增大.另外频率对膜层表面粗糙度影响显著,频率越高膜层表面粗糙度越小,反之频率越低,膜层表面粗糙度越大.但是频率的变化几乎对膜层生长速度不产生影响;文献[15]在恒压控制模式下对Mg-4Gd-3Y-0.5Zr稀土镁合金进行双脉冲微弧氧化处理,研究了正向脉冲电压对膜层组织与性能的影响,结果表明:正向脉冲电压升高,膜层厚度也随之增加,膜层表面微孔数量减少、孔径增大,烧结度增加,裂纹增大.同时随着正向脉冲电压的升高,膜层的致密性和耐蚀性均表现为先增强后降低;文献[16]分别在恒流模式、恒压模式下对AZ31B进行微弧氧化工艺研究,但仅局限于两种模式下对电参数影响的分别探讨,缺乏两种模式下影响规律及成膜体制的对比研究.

课题组前期研究发现,恒压模式虽然可以形成耐蚀的微弧氧化膜层,但是在反应后期,容易出现击穿力不足,反应微弱的现象.因此,课题组前期提出阶段升压模式进行微弧氧化,发现采用阶段升压模式可以有效改善微弧氧化后期击穿力不足的问题,制备出较优质量的微弧氧化膜层[17].基于以上工作基础,文中以ZK60镁合金为基体,分别在恒流模式,阶段升压模式及恒流-恒压模式下对ZK60镁合金进行微弧氧化处理,分析比较不同电源模式对微弧氧化膜层微观结构及生物性能的影响,并制备出降解速率低且生物活性良好的微弧氧化膜层.

1 实验

1.1 实验材料及预处理

实验以ZK60变形镁合金作为基体,主要成分为:Zn 4.8%~6.2%,Zr 0.47%,杂质≤0.30%.镁合金试样经线切割制备成统一尺寸:20 mm×20 mm×5 mm,然后在试样侧面中心打直径为φ2.5 mm的螺纹孔(用作绑定电极接口),此后,采用400#、600#、800#和1 000#水砂纸用水磨机逐级打磨从而保证基体表面划痕均匀一致.打磨后的试样进行超声清洗5~15 min后去除表面残留杂质,自然风干后备用.

1.2 微弧氧化处理

使用WHD-20微弧氧化装置进行微弧氧化处理,整个实验过程将不锈钢槽用作阴极, ZK60镁合金样品用作阳极.通过循环冷却水,将电解液温度始终保持在35℃以下,用φ3mm铝线将样品与导线连接,并将接头和浸入电解液中的导线部分用环氧树脂密封.连接电源,确认正向电压,负向电压接通之后,调节设置预定的各电参数,试样始终以悬浮状态保持于电解液中,试样各面均不与电解槽接触,开始进行微弧氧化处理.实验过程中,设备自带的数据端会实时记录反应过程中电压及电流数据,实验结束后,切断正向负向电压,关闭电源.从电解液中取出试样,将试样表面残留的电解液用蒸馏水清洗后,自然风干,最后放置于试样袋中,贴标签进行后续分析.

本实验电解液组分为6 g/L Na2SiO3·9H2O、0.5 g/L Ca(CH3COO)2·H2O 、0.8 g/L (NaPO3)6、0.5 g/L NaH2PO4·H2O和 NaOH(调节电解液pH为13).恒压模式下分别选取460、480、500、520 V4种参数;阶段升压模式选取:400 V为初始电压,反应5 min后,在线实时调节二阶段电压,第二阶段电压分别为460、480、490、500 V;恒流恒压模式选取初始电流密度20 A/dm2情况下反应5 min后,在线实时调节电压为460、480、490、500 V进行反应,分别计为i-460 V、i-480 V、i-490 V及i-500 V.

1.3 性能检测

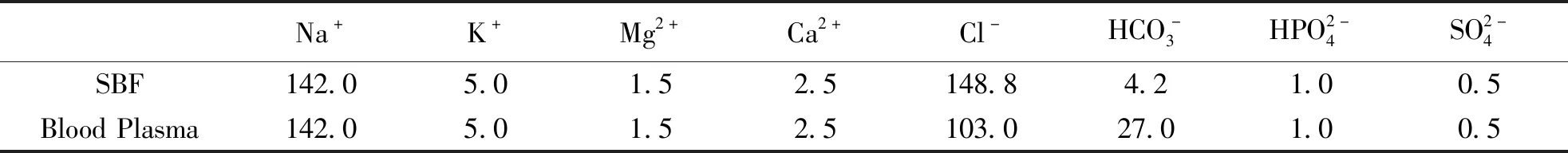

采用日本JSM-6480扫描电子显微镜分析试样的表面形貌和横截面形貌,并使用INCA光谱仪分析膜层成分;使用岛津制作所公司制的XRD-6000型X射线衍射仪对微弧氧化膜层进行物相分析,取三强峰进行相校准.具体参数如下:扫描角10~90o,扫描速度4o/min,Cu靶,加速电压40 kV,叠加扫描一次.分别采用全浸测试和电化学阻抗分析方法对微弧氧化膜的耐蚀性进行综合评价. 运用离子浓度接近人类血浆离子浓度的模拟体液(SBF)用于评估生物膜层的生物活性. 表1为SBF与人体血浆成分的对比,表2为配置1 000 mlSBF所需试剂及用量.

表1 SBF及人血中离子含量Table 1 Ion concentration of SBF and blood plasma mmol/L

表2 配置1 000 ml SBF所需试剂及用量Table 2 Reagents and dose for 1 000 ml SBF

2 结果与分析

2.1 恒定电压模式下膜层的微观组织与性能

图1为恒压模式不同电压下获得的微弧氧化生物膜层表面形貌图.从图中可看出,随电压的不断上升,膜层表面孔洞数量变少,微孔孔径变得越来越大,最大孔径大小从图1(b)的4.0 μm逐步增加到图1(d)的6.3 μm,且随着电压的升高,膜层表面变得更加粗糙.从图中可以看到,当正向电压达到500 V以上时,膜层表面堆积着大块熔融物,且出现了较大的裂纹,如图1(c)(d),这是由于微弧氧化过程电压升高,瞬间产热多、放电火花重复击穿基体表面,产生熔融物堆积在击穿通道口周围.同时在瞬间高温高压作用下,溶液与熔融物在放电通道中发生一系列复杂的电化学反应产生氧化镁和各类钙磷盐并沉积在通道内壁与通道口,从而形成“火山口”的表面形貌.高温熔融物在遇到电解液后急冷产生热应力并最终导致微裂纹产生[18-21],由于微弧氧化是击穿-熔融氧化-凝固-再击穿的过程,所以电压小,输入能量小,击穿时对膜层的破坏较小,从而能够制备致密均匀的陶瓷膜层;而在高电压的击穿作用下,熔融态产物增多,击穿时就需要加大放电通道孔径,因此随电压升高,膜层表面孔径增大,熔融物增加,膜层表面变粗糙[17].

图1 恒定电压模式不同电压下微弧氧化膜层表面形貌Fig.1 Surface morphologies of MAO coatings with different voltages under constant voltage mode

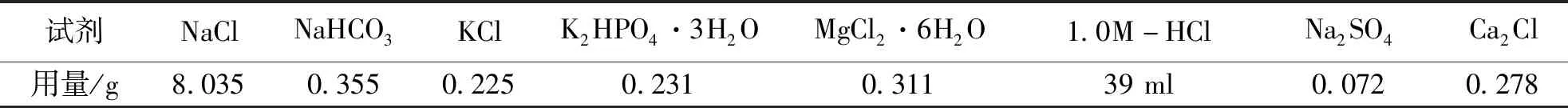

图2为恒压模式不同电压下制备的微弧氧化生物膜层截面形貌,从图中可以看出,该模式下制备的微弧氧化生物膜层截面存在大量孔洞及微孔裂纹,且膜层截面均匀性、连贯性较差,如图2(d),膜层最厚处厚度可达36 μm(白色箭头所指),而膜层薄处只有19.8 μm(矩形方框区域).这种膜层形貌存在于4种电压参数下,且这些缺陷直接贯穿整个膜层横截面,通向基体,不能有效阻止腐蚀介质的渗入,微弧氧化层耐蚀性较差.

图2 恒定电压模式不同正向电压下MAO陶瓷膜截面形貌Fig.2 Ross-section morphologies of MAO coatings with different voltages under constant voltage mode

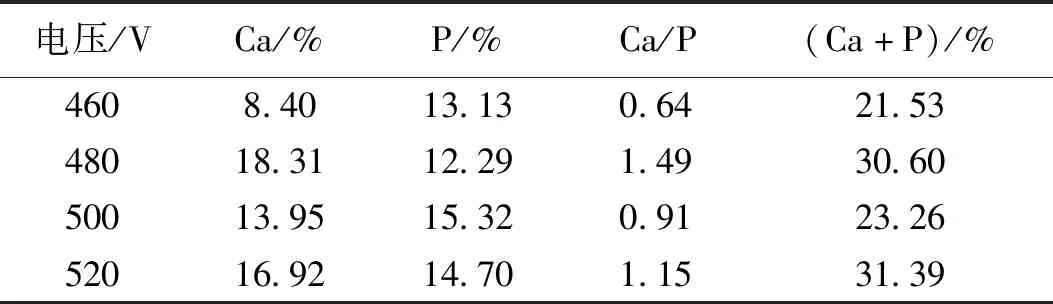

在实验过程中,Ca和P元素的比值是判定膜层生物活性的重要因素之一,研究表明当Ca/P值在1.67时,制备的生物膜层符合人体骨骼的主要成分,具有一定的生物活性[23].此模式不同电压下生物膜层的Ca/P值如表3,由表3可得,随着电压升高,膜层表面的Ca/P出现先升高、后下降、再升高的情况,这是由于随着电压升高,膜层表面的熔融物增加,Ca/P出现第一次升高,而电压过高会导致部分膜层脱落,从而Ca/P降低,当电压增加至520 V时,膜层较500 V时厚度有所增加,因此Ca/P增加.当电压480 V时,膜层表面Ca/P值为1.49,接近1.67,具有较好生物活性.

表3 恒定电压模式不同正向电压下MAO膜层面扫描能谱分析Table 3 Surface-scanning of MAO coatings with different voltages under constant voltage

2.2 两阶段升压模式下膜层的微观组织及性能

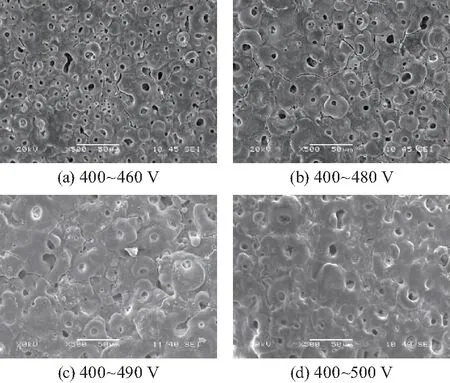

采用两阶段升压模式[24]制备微弧氧化生物膜层,不同电压参数下制备的膜层表面形貌如图3.阶段升压模式为400~480 V时,膜层表面微孔分布较均匀,孔径为4.5 μm.随电压的提升,膜层表面熔融物增多,膜表面的孔洞数量不断减少,孔径增大,这与恒压模式下获得的膜层生长规律相同.

图3 两阶段升压模式不同终电压下微弧氧化表面微观形貌Fig.3 Surface morphologies of MAO coatings with different final voltages under two steps voltage-increasing mode

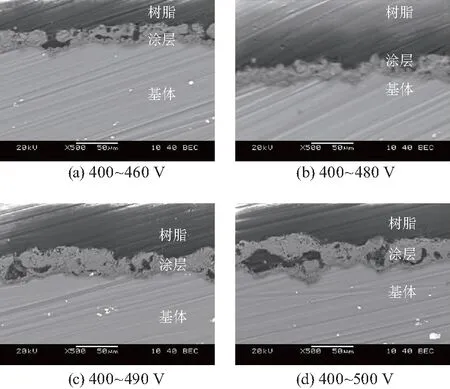

结合图4不同电压下获得的膜层截面形貌可以看出,该模式下制备的微弧氧化生物膜层仍存在大量微孔及裂纹,当阶段升压模式为400~490 V和400~500 V时获得的膜层致密性相对于单一恒压模式有部分提高,贯穿膜层的微孔裂纹缺陷有所减少,但此模式下获得的膜层仍不能有效阻止腐蚀的发生,这与制备非生物膜层时获得的结论不同.

图4 两阶段升压模式不同终电压下MAO陶瓷膜截面形貌Fig.4 Cross-section morphologies of MAO coatings with different final-voltages under two steps voltage-increasing mode

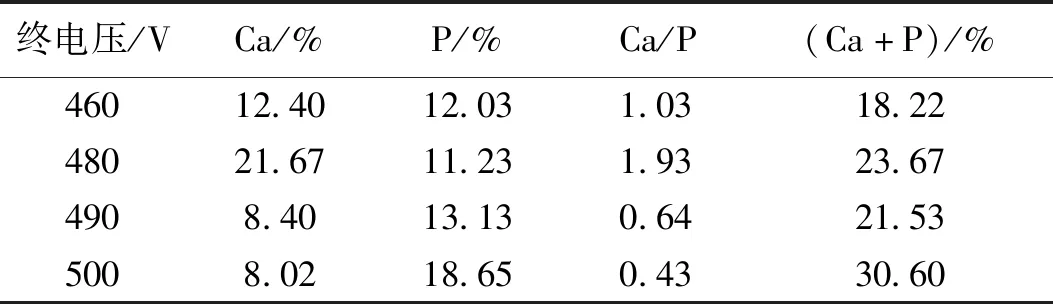

两阶段升压模式下的微弧氧化生物膜层中的活性元素含量如表4.从表中可以看出,随着电压的不断提升,膜层表面Ca/P呈先上升后下降趋势,当电压为480 V时,Ca/P达到了最大值1.93,但是该比值超过了1.67,不利于体内元素的沉积[22].

表4 两阶段升压模式不同终电压下制备生物MAO生物膜层能谱分析Table 4 Surface-scanning of MAO coatings with different final-voltages under two steps voltage-increasing mode

2.3 恒流-恒压模式下膜层微观组织及性能

在比较了恒压模式以及两阶段升压模式下获得的微弧氧化生物膜层性能后,可以发现这两种模式下制备的生物膜层,不论是表面结构还是截面形貌以及生物性能方面均存在一定的缺陷,虽然两阶段升压模式下制备的生膜层质量稍好于单一恒压模式,但其微观组织中仍分布有形态大小不一的孔洞及裂纹,这些缺陷会造成微弧氧化生物膜层植入体内时的耐蚀性达不到要求[23].因此引入第3种电源模式,即恒流-恒压模式,有研究表明[24],恒流模式的引入,可以弥补膜层厚度的不足,从而弥补耐蚀性方面的问题.但是本实验单一恒流模式下,会使电流聚集在膜层中某一区域,导致膜层某一区域反应剧烈,部分膜层生长迅速,表面不均匀性增加.膜层中电流密度的集中会使能量集中,反应中热应力影响较大,冷却过程中受热不均导致膜层贯穿裂纹和微孔等缺陷增多.而恒压模式在高电压的作用下可以对膜层起到良好的修复作用.因此采用恒流-恒压模式制备微弧氧化生物膜层,并研究此模式下膜层性能的变化,以期获得耐蚀性及生物活性均较好的生物膜层.

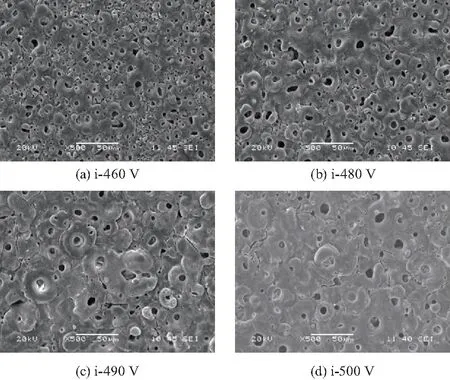

恒流-恒压模式不同电压参数下制备的微弧氧化生物膜层表面形貌如图5,从图中可以看出,与前两种模式相同,该模式下制备的膜层表面孔洞也是随着电压的升高而减少,孔径则随着电压的升高而增大.其原因即为上述分析,伴随着电压升高,微弧氧化过程中能量不断增加,加剧整个放电过程,更多的熔融物堆积在膜层表面,造成膜层表面粗糙不平.结合图6的膜层截面形貌可知,该模式下,电压选取480 V时(图5(b)),膜层表面更为平整,并且表面孔洞的孔径较小,整体质量较好.

图5 恒流-恒压模式下不同终电压下微弧氧化表面形貌Fig.5 Surface morphologies of MAO coatings with different final voltages under hybrid current-voltage mode

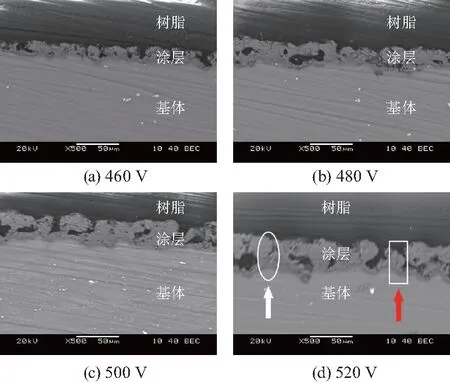

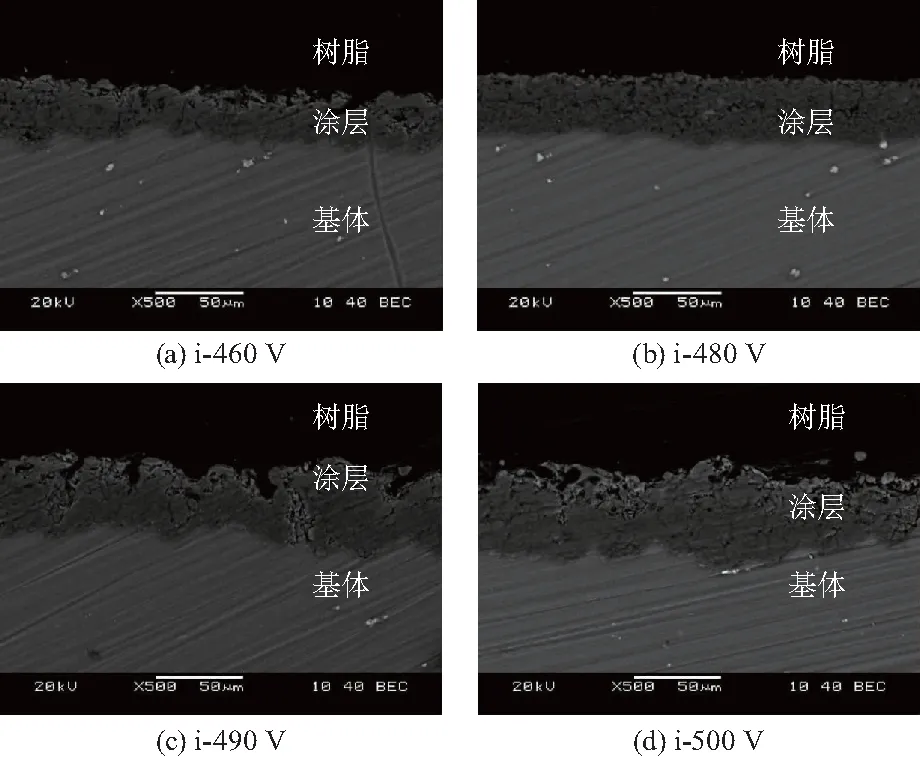

恒流-恒压模式下微弧氧化生物膜层截面形貌图如图6.由该图可以看出,此电源模式下,基体与膜层结合的更加紧密,而且没有出现前两种模式下存在的直通基体的微孔裂纹缺陷,该模式下,当电压为480 V时制备的微弧氧化生物膜层质量最好,膜层均匀致密,无微孔裂纹等缺陷,且膜层厚度达到了30.6 μm.相较于恒压模式及两阶段升压模式,恒流-恒压模式下制备的微弧氧化膜层厚度增加,且膜层均匀致密,和前两种电源模式相比,该模式下获得的膜层具有更好的耐蚀性.

图6 恒流-恒压模式不同终电压下MAO陶瓷膜截面形貌Fig.6 Cross-section morphologies of MAO coatings with different final voltages under hybrid current-voltage mode

恒流-恒压模式下的微弧氧化生物膜层中的活性元素含量如表5.从表中可以看到,Ca、P元素的含量及比值随着电压的升高呈先上升后下降的趋势.在电压为480 V时,Ca/P达到了最大值1.52,更接近Ca/P比为1.67的人体骨骼钙磷比,相较于恒压模式及两阶段升压模式下制备的膜层Ca/P有大幅度改善.因此,恒流-恒压模式下的制备的生物膜层更具生物活性.

表5 恒流-恒压模式不同终电压下制备生物MAO膜面扫描能谱分析Table 5 Surface-scanning data of MAO coatings with different final voltages under hybrid current-voltage mode

2.4 不同电源模式下膜层物相分析

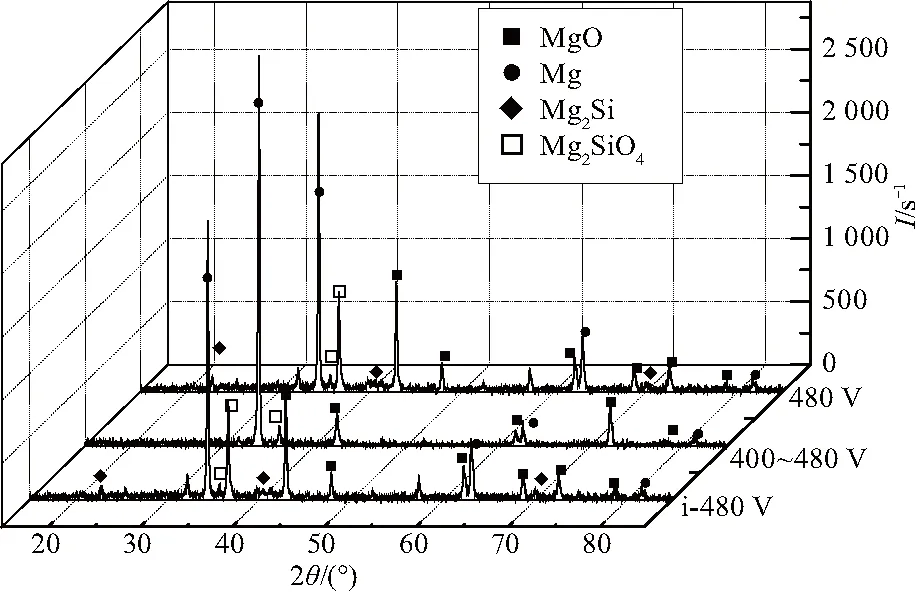

3种不同电源模式下获得的微弧氧化生物膜层的物相如图7(恒压模式480 V,两阶段升压采用400~480 V,恒流-恒压模式采用i-480 V).在图中,可以同时观察到MgO、Mg、Mg2Si和Mg2SiO4物相.从XRD衍射谱图来看,恒压480 V和i-480 V膜层所含耐腐蚀性物相镁橄榄石Mg2SiO4和Mg2Si相衍射峰强度相近但均远远高于两阶段升压400~480 V模式的强度.同样谱图中也未出现任何含Ca、P的衍射峰,说明膜层中的Ca、P等生物活性元素应以非晶态的形式存在于膜层中.

图7 不同电源模式下最优电参数下微弧氧化生物陶瓷膜表面的XRD谱图Fig.7 XRD pattern of coatings with the optimized electrical parameter under three power modes

2.5 恒流-恒压模式下膜层耐蚀性及生物性能分析

选取3种电源模式下最佳的微弧氧化生物膜层在模拟体液中进行电化学阻抗分析,实验结果如图8.从图中可以看出,3种电源模式中,恒流-恒压模式下制备的微弧氧化生物膜层耐蚀性最好,其阻抗值达到了3.32×104Ohm·cm2,恒压模式下制备的微弧氧化膜层耐蚀性较差,阻抗值为1.20×104Ohm·cm2,相比于恒流-恒压模式其它两种模式下制备的微弧氧化膜层阻抗值下降明显,这与上述分析吻合.通过3种模式下制备的微弧氧化膜层微观组织可知,采用恒流-恒压模式制备的微弧氧化生物膜层具有表面微孔分布均匀,截面致密的优点,可以有效提高膜层的耐腐蚀性能,而阶段升压和恒压模式下制备的微弧氧化膜层疏松不致密,尽管膜层厚度较大,但由于存在裂纹微孔等缺陷,不能阻止腐蚀介质的进入,不利于膜层耐蚀性的提高,即膜层的致密度和膜层厚度是决定膜层耐蚀性的关键因素.

图8 3种模式下微弧氧化膜层在37℃ Ringer’s液中的电化学阻抗图Fig.8 Nyquist plots of the samples in 37 ℃ Ringer’s solution under thee modes

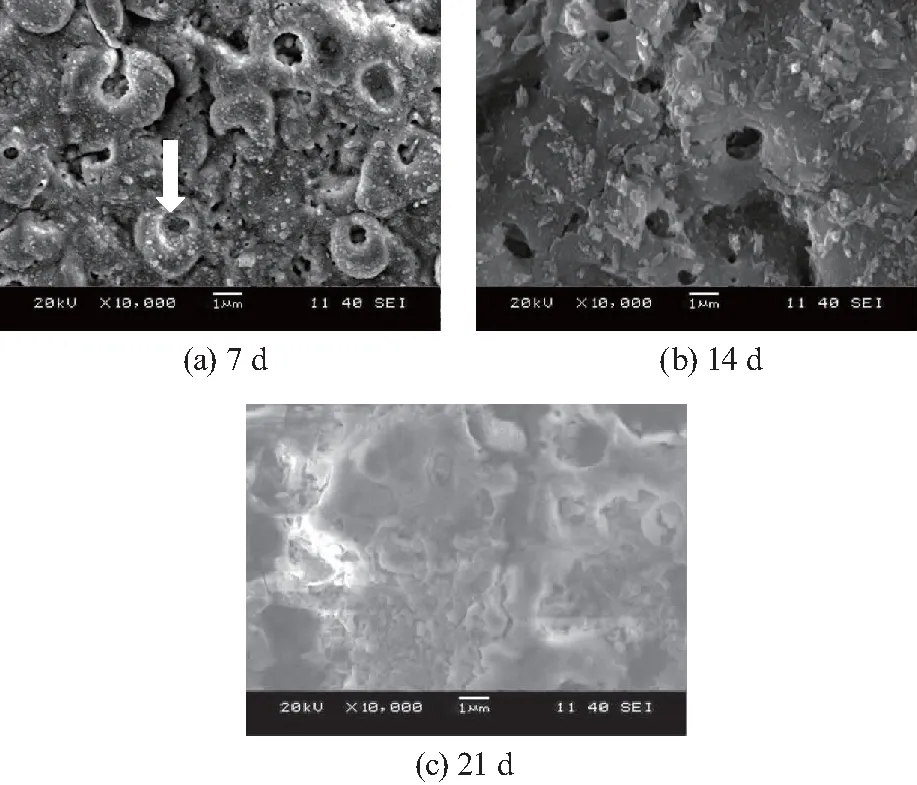

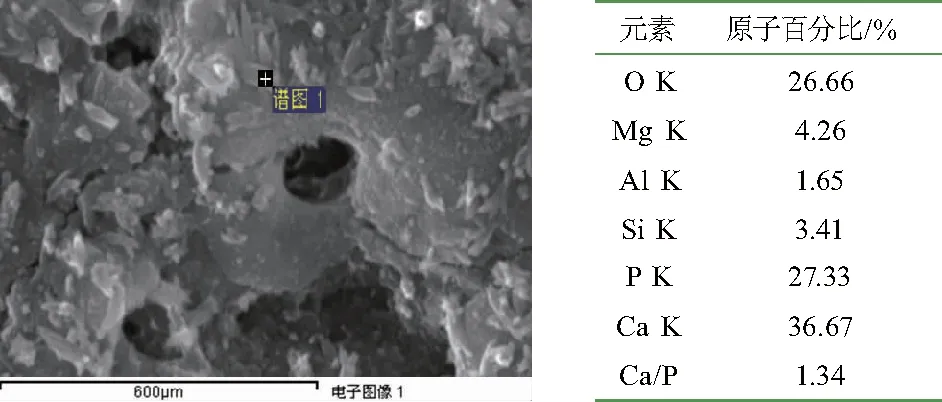

恒流-恒压模式下微弧氧化生物膜层在SBF溶液中浸泡不同时间的表面形貌如图9.从图中可以看出,当试样在SBF溶液浸泡7 d后,大量白色颗粒状物质分布在膜层表面,如图9(a)箭头所示.这些颗粒状物质在试样浸泡至第14 d时变成了不规则白色絮状物质分布在膜层表面,将该物质进行EDS检测发现(图10),该物质中Ca、P元素为主要元素,Ca/P值约为1.34,即该物质为浸泡后沉积在膜层表面的钙磷产物层,具有较好的生物活性[21].当试样在模拟体液中浸泡21 d后,白色絮状物消失,膜层开始降解,膜层后期的生物活性和骨细胞诱导性也将逐渐消失.

图9 模拟体液浸泡7、14、21 d后表面SEM形貌Fig.9 Surface morphologies of coating under constant current-constant voltage in 37℃ SBF soaking after 7,14 and 21 days

图10 模拟体液浸泡14 d时膜层表面点扫元素分布Fig.10 Point scanning of polycrystal of coating with i-480V in 37℃SBF soaking after 14 days

3 讨论

目前已有大量研究学者研究了电源模式对微弧氧化膜层的影响,但对于微弧氧化生物膜层不同电源模式有哪些影响目前的研究较少,文中则系统研究了恒压、阶段升压及恒流-恒压3种模式对微弧氧化生物膜层的影响,研究发现:

恒压模式下,随着电压的升高,膜层表面越来越粗糙,孔径也越来越大,裂纹也不断增多,低压下膜层表面较平整均匀,微孔细密(图1(a));随着电压的进一步提升,膜层表面微孔数量不断减少,孔径也不断增大,显微裂纹也增多.这是由于微弧氧化过程是一个击穿、熔融氧化、凝固、再击穿的循环往复过程,当输入电压较小时,产生的能量也较小,在击穿过程中对陶瓷膜的破坏程度也较小,当输入电压较大时,微弧氧化反应过程中放电能量增大,瞬间产生的热量也增多,氧气和熔融态的生成物也越多,膜层再次击穿变得更加困难,所以放电气孔孔径加大.即随着电压的升高,分配在试样上的瞬间脉冲端电压峰值越大,陶瓷层生长速度越快,在一定时间内膜层厚度就越大,当电压继续升高,在击穿过程中对陶瓷层的破坏程度加大,从而形成了带有通孔的疏松膜层,通孔提供了腐蚀介质到达基体的通道,导致基体的直接腐蚀,所以恒压模式制备的微弧氧化生物膜层不能有效提高基体的耐蚀性,膜层的成型质量较差.

阶段升压模式下,采用较低的400 V电压作为第一阶段电压,低电压下,膜层表面易形成均匀致密的孔洞,有研究表明[25],两阶段升压模式下的微弧氧化膜层经历了以下过程,首先镁合金基体表面形成陶瓷颗粒,并长大聚集形成表面岛,随着第二阶段电压的升高,在剧烈放电的作用下,大量熔融物从导电通道中溢出,并不断向气孔四周蔓延,促进了表面岛之间的融合,使其烧结合并,因此膜层表面完全融合,裂纹逐渐减少,如图3(d).随着第二阶段电压的升高,尽管此时膜层表面形貌有所改善,膜层厚度也不断增大,但膜层致密性却随之下降,这与恒定电压模式下正向电压对膜层截面结构的影响规律一致.不同的是,由于阶段升压模式现先采用较低的电压进行第一阶段微弧氧化,随后再升高电压进行的微弧氧化反应,这相较于恒定电压模式下发生的微弧氧化放电反应较缓和平稳,不易产生破坏性电弧,所以该模式下制备的膜层截面形貌较恒压模式下膜层致密度有所提高,孔洞也有所减少,但仍不足以阻止腐蚀的发生.

恒流-恒压模式下,有研究表明,恒流模式下制备微弧氧化膜层成膜稳定易于控制,但后期的弧光放电易使膜层成型疏松,孔隙大而多,因此本实验首先采用恒流模式反应5 min使ZK60表面预先自然生长出一均匀致密的较薄膜层,随后再采用恒压模式强制稳定终电压,使膜层的击穿、熔融、烧结、凝固过程始终保持平稳循环进行,从而得到较致密均匀的微弧氧化生物膜层.通过图6可以看出,在恒流-恒压模式下,随着第二阶段电压的升高,各阶段输出电流增高,反应驱动力增加,膜层生长迅速;但电压越高,微弧氧化过程第二阶段反应越剧烈,膜层表面熔融物增多,膜层截面呈现较疏松的膜层结构,致密性下降,耐蚀性相对较差,当电压为480 V时,制备的膜层均匀致密无明显缺陷,如图6(d),膜层耐蚀性明显提高.

4 结论

分别采用恒定电压模式、两阶段升压模式及恒流-恒压3种模式在ZK60镁合金表面制备微弧氧化生物膜层,研究不同电源模式对膜层微观组织结构及生物活性的影响,结果表明:

(1) 恒压模式下,提高正向电压有利于膜层的增厚和膜层中生物活性元素的引入,膜层的厚度随正向电压升高而增大,但膜层截面存在微孔裂纹缺陷,膜层整体质量较差,不能有效阻挡腐蚀物质进入基体.当正向电压为480 V时,膜层中Ca/P值达1.49,具有一定的生物活性.阶段升压模式下,第二阶段电压升高使得输入能量增大,膜层不断被击穿,膜层表面的熔融物增多,膜层表面粗糙度变大且出现较多的裂纹,但膜层整体成型性优于恒定电压模式.

(2) 采用恒流-恒压模式进行微弧氧化,可以有效改善恒压模式和阶段升压模式下膜层的缺陷,获得表面微孔分布均匀、截面致密的微弧氧化膜层.当电压为480 V时,膜层厚度达到30.6 μm,膜层的Ca/P值达到1.52,极大地提高了膜层的耐蚀性和生物活性.和镁基体相比,恒流-恒压模式制得的微弧氧化生物膜层在低频段阻抗值为76.24×106Ohm·cm2,相较于ZK60基体提高了6个数量级,表现出良好的耐蚀性.

(3) 对比恒压480 V、两阶段升压400~480 V及i-480 V的微弧氧化膜层物相分析可知,微弧氧化膜层均由基体Mg、方镁石相MgO、Mg2Si和镁橄榄石相Mg2SiO4组成.SBF浸泡实验表明,恒流-恒压模式下制备的微弧氧化生物膜层在37℃模拟体液浸泡7 d时,表面产生少量沉积物;浸泡至第14 d时,膜层表面出现了Ca/P值约为1.34的类磷酸八钙物质.而浸泡到第21 d时,膜层降解速率大于沉积速率,膜层开始失效,即微弧氧化膜层在浸泡前期具有较好的生物活性和骨诱导性,浸泡三周后,膜层生物活性和骨诱导性逐渐消失.