舟山多端柔性直流工程阀厅设计研究

2020-03-17

(中国能源建设集团浙江省电力设计院有限公司,杭州 310012)

0 引言

柔性直流输电是国际上公认的构成多端直流输电网络的理想技术[1-2]。±200 kV 舟山多端柔性直流工程作为世界上首个五端柔性直流输电科研项目的依托工程,多项科研技术取得了实际应用。5座换流站站址均属于场地狭小、海边大风区域、海洋氯化物环境、7 度地震区,对总平面布置和建构筑物设计带来了一定的困难[3-4]。设计时将直流场、联结区采用户内布置,与主阀厅联合形成单跨42 m 宽、157.5 m 长的大跨度阀厅联合建筑,为工艺流畅和总平面布置创造了良好条件。该工程于2014 年投产,布置形式属于首创,在国内外文献中未有体现。

以往直流工程的阀厅设计一般采用排架结构、轻钢屋面以及复合板外墙维护体系[5-6]。本工程在分析以往阀厅建筑结构的基础上,创造性提出海岸换流站大跨度阀厅采用“横向框架+纵向排架钢结构、轻骨料钢筋混凝重屋盖和砖墙外维护”的建筑结构形式。通过数值计算与结构真型试验相互验证的研究方法,得到合理的计算分析模型,满足了工程设计的需求[7-8]。

通过总布置和结构方案优化,使舟山五端柔性直流工程共减少结构用钢量2 100 t 左右,节约用地面积0.667 hm2左右,同时满足了海岸换流站在环境恶劣、工期紧张、施工场地狭小等诸多不利条件下的工程设计模式要求。

1 建筑构造

换流站最核心的建筑物为阀厅联合建筑,其中包括户内直流场、阀厅及户内联结区。常规的换流站阀厅建筑一般采用压型钢板外围护和双层压型板轻屋面,由于建筑处于海洋环境和大风区域,设计时应充分考虑维护的抗风压和耐久性功能[9-10]。经过多方案论证后采用钢筋混凝土重型屋盖和砖砌体外墙维护,较好地解决了防风揭性能、耐久性和使用年限等相关问题[4]。

1.1 砖砌体外墙维护

与框架结构柱连接时采用柔性连接并采取加强措施,以承受非结构构件传给主体结构的地震作用和大工况下的风水平风压。通过沿墙体全高设置通长的2¢6@500 间距拉筋,构造柱间距不超过4 m,在轴线位置的构造柱与框架柱之间设置2¢12@500 的拉结筋,水平力通过柔性连接传递至结构柱。外墙按不大于50 m 距离设置伸缩缝,圈梁间距加密至2.5 m,增加墙体砌筑砂浆强度,粉刷时采用满铺钢丝网等措施,以防止和减少由于温度和收缩变形引起应力集中而出现裂缝。砖墙外围护体系构造简单,抗风压和耐久性好,建造材料成本较低。

1.2 钢筋桁架底模的重盖屋面体系

与常规阀厅屋面不同,设计时采用陶粒混凝土现浇屋面重盖体系。陶粒混凝土自重14 kN/m3,可在满足防风揭性能的前提下减少屋面自重荷载30%,同时刚性重盖屋面与钢结构梁组合可代替屋架上弦水平支撑,增加屋面体系整体稳定性。现浇屋面结构底模采用焊接钢筋桁架模板,以减少底部支模,便于立体施工,同时可减少屋面钢筋绑扎工作量。钢板底模厚度加大至0.75 mm,兼做建筑物顶面屏蔽层。建筑地处浙江东海海岛,每年夏季多发台风,采用重盖较好地解决了屋面防风揭性能,具有后期维护不影响运行、热工性能、密闭性能和防水性能更好等优点。

2 结构选型

2.1 设计原则

符合技术先进、安全适用、经济合理的原则,考虑建筑的使用功能与要求、荷载性质、材料供应、制作安装、施工条件等因素,并满足强度、刚度、稳定性、耐久性的要求[11]。

2.2 结构体系

5 座换流站均处于海岛环境,人员交通、材料运输均极不便利,同时建设周期短,装配式结构体系宜作为首选。钢结构单层厂房目前最常见的体系为横向排架、纵向铰接墙梁+支撑,屋面和外维护采用轻钢复合板材料,结构型式经济合理。通过各结构方案对比,基于场地特点、施工周期、安全性和耐久性等因素,本工程阀厅联合建筑采用“横向钢结构实腹式柱+钢桁架梁,纵向钢结构排架”作为结构体系。

2.3 大跨度钢屋架设计

柔性直流工艺设备布置密集,为减少电磁环流影响,不考虑封闭截面。经过论证,屋面梁采用钢结构桁架,宽翼缘热轧H 型钢作为上、下弦杆,腹杆采用双槽钢和双角钢截面,屋面次梁采用窄翼缘热轧H 型钢。次梁搁置方式与上弦顶平,刚性混凝土屋面代替屋架上弦水平支撑,确保整体稳定性。根据海上运输能力,屋架采用13 m,16 m 和13 m 3 段进行现场螺栓拼接、起吊和安装。

本工程属于大跨度结构,设置42 m 跨桁车难度大且不经济,与工艺配合后采用单轨吊安装方式。设计时轨道工字钢兼做屋架下弦系杆[1],吊点布置在下弦节点上,间隔布置屋架下弦水平支撑,以承受单轨吊动荷载影响,轨道布置如图1所示。在轨道上布置4 台最大起重量为3 t 的独立单轨吊,分2 台1 组设置在相邻轨道内,单榀屋架考虑2 台单轨吊同时作用,圆弧段轨道不参与吊重。轨道与整个结构体系融为一体,并采用S 型布置,圆弧段的设计大大减少了单轨吊数量,实现1 台吊车可在整个吊装区域内运行的目的。与桁车吊装相比,该方案既节省投资,又缩短了工期,并且具备相当大的灵活性。

2.4 钢框架柱设计

为节约占地并加快建设进度,框架柱采用双槽钢焊接实腹板组合截面[2],在阀厅屋架上、下弦及柱中间高度处分别采用H 型钢横梁进行纵向连接,对应屋架下弦水平支撑位置处布置柱间支撑。为减少现场焊接和防腐处理工作量,实腹式柱与屋架上、下弦用螺栓连接,柱顶部内力集中区域在工厂采用焊接加厚钢板进行补强。柱与基础的连接从常规的杯口插入式连接(见图2)优化为预埋地脚螺栓刚性连接(见图3),减少了安装临时打拉线等措施,并为立体施工创造了条件[9]。设计时使用ANSYS 有限元软件分析了节点刚度对钢柱弯矩的影响,与后续真型实验数据进行对比,验证了结构设计的安全性。

图1 阀厅屋架下弦兼轨道布置图

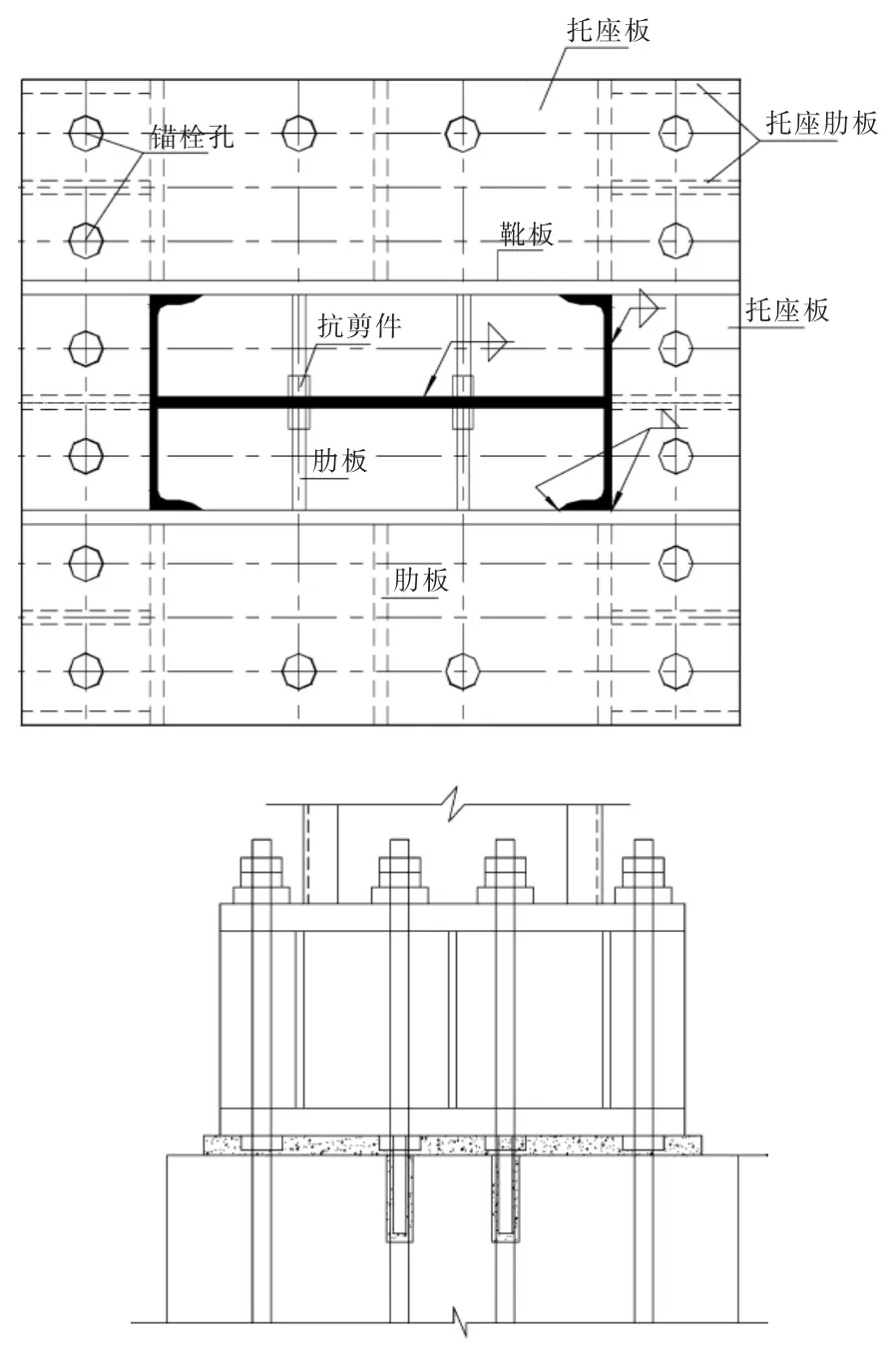

图2 常见工程柱脚连接方式

图3 优化后柱脚连接方式

3 结构计算

3.1 建模计算

为确保计算精准度,分别采用MSTCAD.2011,MIDAS Gen Ver.800,STAAD.Pro V8i 3 个钢结构软件进行建模计算,并将结果比对互校,最终内力输出基本一致,以保证模型假定正确、计算结果可信。在此基础上再对单榀结构进行计算分析,对于柱与梁联结节点,分别用铰接和刚接2种计算模型进行分析比对,提取两方案模式结构最不利工况杆件内力值、变形进行核算。表1、表2 为整体变形情况。单榀桁架各个应力范围内的杆件数量见表3。屋架变形情况见表4。

表4 屋架变形比较

屋架整体理论分析时,采用3 种计算模型,包括节点均为刚接(模型R)、腹杆铰接到连续的弦杆上(模型PR)、PR 模型基础上引入弹簧单元来模拟梁柱端板节点的半钢性(模型PRS)。

3.2 真型试验

根据结构设计的结果和试验场地的实际情况,设计真型试验模型,并取典型的荷载工况(包括恒、活、风荷载)进行分级加载试验,得到结构在真实荷载工况下的内力分布和变形[3]。

取整体结构中具有代表性的两榀(中粗线部分)进行模型试验。两榀屋架之间有上下弦水平斜撑、纵向刚性系杆和柱间支撑,因此屋架自身可以维持稳定。试验模型如图4 所示。试验现场如图5 所示。

图4 真型试验模型

图5 现场试验模型

模型试验需要测量的内容包括关键构件的应力应变和结构整体的位移挠度。

加载方案包括水平加载方案和竖向加载方案。水平荷载(纵向墙受到的风荷载)加载方式是在试验模型的一侧布置组合架,千斤顶施力后,通过角钢传力到柱上的耳板。为了防止组合架变形过大,组合架后方用葫芦拉到反力墙上。竖向荷载(包括恒载、活载、屋顶风吸力)的加载方式是在试验模型的下方设置千斤顶。加载时,千斤顶施力后,通过角钢传力到试验模型的加载点。

加载过程分为预加载、正式加载及卸载3 个阶段。预加载阶段加载值大小取每处荷载总值的60%,然后卸载。正式加载阶段和卸载情况根据不同工况而有所不同,一般原则是先加竖向荷载,再加水平荷载;卸载时先卸水平荷载,再卸竖向荷载。

真型试验对结构所承受的恒、活、风荷载进行组合,取以下4 种工况作为试验工况,作静力加载试验:

工况1:1.1×(1.35×恒载标准值+1.4×0.7 活载标准值)。

工况2:1.1×(1.2 恒载标准值+1.4 风荷载标准值)。

工况3:1.1×(1.35 恒载标准值+1.4×0.7 活载标准值+1.4×0.6 风荷载标准值)。

工况4:1.1×(1.2 恒载标准值+1.4×0.7 活载标准值+1.4 风荷载标准值)。

其中,工况1 是竖向荷载最大的工况,可以得到杆件的最大内力和结构最大挠度,考察结构抵抗竖向变形的能力。工况2 是水平荷载最大的工况,可以得到结构最大的水平侧移,考察结构抵抗水平变形的能力,其余2 个工况也是结构服役期间具有代表性的工况。

试验中分别对屋架上下弦杆、斜腹杆、直腹杆及实腹式柱测得沿截面高度内力分布及位移值记录,并与理论计算值进行比对分析,得到如下结论:

(1)典型构件的荷载-位移曲线和荷载-内力曲线基本保持线性,表明结构在试验荷载下处于弹性工作阶段。

(2)杆件弯矩的实测值与软件计算值差异较大,且梁柱节点弯矩比软件值小,说明实际结构的桁架节点都是半钢性。杆件轴力的实测值与软件计算值差异相对较小。钢柱的截面弯矩较理论计算结果小,说明试验中的柱脚并未完全刚接,柱脚有微小的转动,导致刚度释放。

(3)在工况1 下产生结构最大跨中挠度为53 mm,标准荷载对应70%设计荷载,挠度值为38.5 mm,与跨度之比为1/1 091,可见屋架抵抗竖向变形的能力很好。在工况2 下产生结构的最大侧移为19 mm,位于屋架下弦与柱子连接处,标准风荷载对应65%的设计荷载,根据线性插值结果侧移值为12.4 mm,与高度之比为1/922,可见屋架抗侧移的能力很好。实测值与计算值的差异很小,且二者产生峰值对应的工况和位置一致。

(4)在所有工况下,屋架构件的应力都没有超过材料的设计值。结构具有良好的抵抗竖向和水平变形的能力。

3.3 有限元分析及研究

使用ANSYS 有限元软件分析节点刚度对钢柱弯矩的影响,同时对梁柱连接、柱脚连接等复杂节点进行有限元分析及受压区稳定分析,并与试验数据做比照,以保证复杂节点的安全可靠。

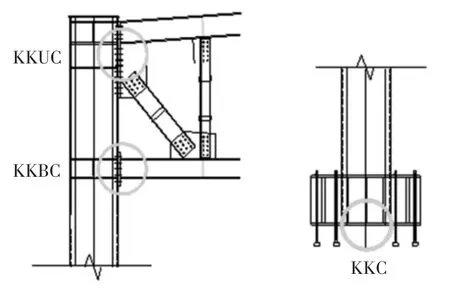

以工况1 为例,通过有限元计算分析可知,对柱子弯矩影响较大的节点是KKUC(上弦梁柱节点)、KKBC(下弦梁柱节点)以及KKC(柱脚节点),如图6 所示。

图6 有限元分析节点刚度位置

建立有限元模型,梁柱采用BEAM4,节点转动刚度采用COMBIN14 模拟。模型中柱子材料为Q345B,其余构件为Q235B。弹性模量206 GPa,泊松比取0.3。本构关系采用线弹性模型。

表5 为工况1 试验测得的钢柱弯矩值以及有限元刚接模型的计算值。

表5 工况1 钢柱弯矩值 kN·m

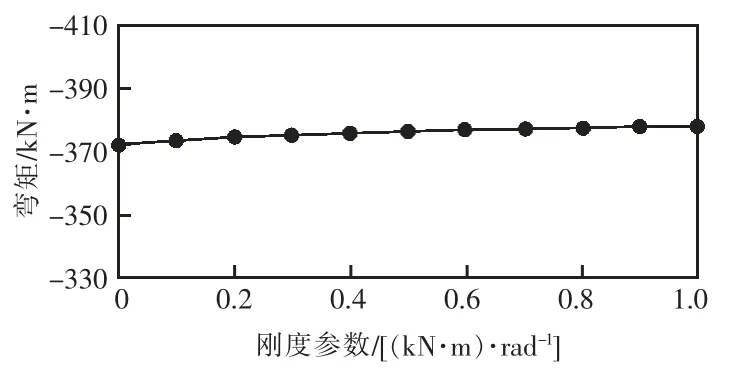

模型的节点参数取值如表6 所示。对表6 中的参数进行循环计算分析,得到节点刚度与钢柱弯矩的关系图,并取其中具有代表性的图列出,如图7—图12 所示。

由图7 可知,KKC 由0 增加时,柱脚弯矩先增大较快后减缓,当弯矩无穷大时,弯矩等于结构完全刚接时的值。

由图8、图9 可知,KKBC 和KKUC 的变化对柱脚弯矩的变化影响很小。

表6 节点刚度参数列表 kN·m/rad

图7 柱底弯矩与柱底刚度的关系

图8 柱底弯矩与下弦梁柱刚度的关系

图9 柱底弯矩与上弦梁柱节点刚度的关系

图10 柱顶弯矩与柱脚刚度的关系

由图10 可知,KKC 由0 增加时,柱顶弯矩先增大较快后减缓,当弯矩无穷大时,柱顶弯矩等于1 134 kN·m,接近结构完全刚接的值。

图11 柱顶弯矩与下弦梁柱节点刚度的关系

图12 柱顶弯矩与上弦梁柱节点刚度的关系

由图11 和图12 可知,KKBC 和KKUC 的变化对柱顶弯矩的变化影响很小。

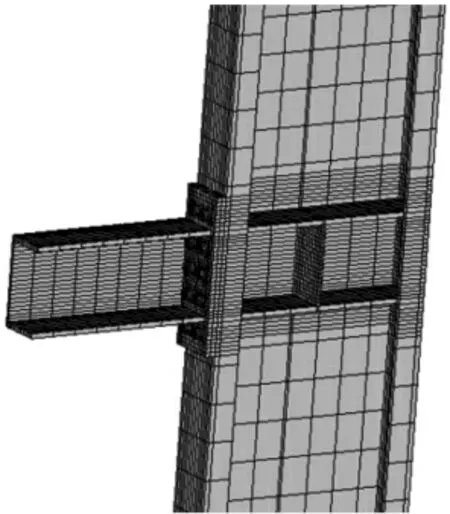

梁柱节点有限元分析包括节点初始刚度分析、试验实测内力以及设计软件计算内力下的节点受力分析,以此了解节点的受力性能,为设计提供依据。

高强螺栓节点的栓头和垫圈不单独考虑,高强螺栓的螺栓头和螺母按圆形近似考虑,垫圈不单独考虑,但其厚度在实体建模时考虑到螺母中。

在计算模型中,实体单元采用solid45,以及TARGE170 接触单元和CONTA174 目标单元来模拟端板与柱翼缘、螺栓与孔壁、螺栓与柱子、螺母与端板4 个接触对。高强螺栓的预拉力采用预拉力单元PRETS179 来模拟。

节点的网格划分见图13、图14。

图13 节点网格划分

图14 螺栓和端板网格划分

根据工况1 测得的杆件内力,将其施加到有限元模型上,使得传递到节点区的轴力和弯矩与试验情况一致。

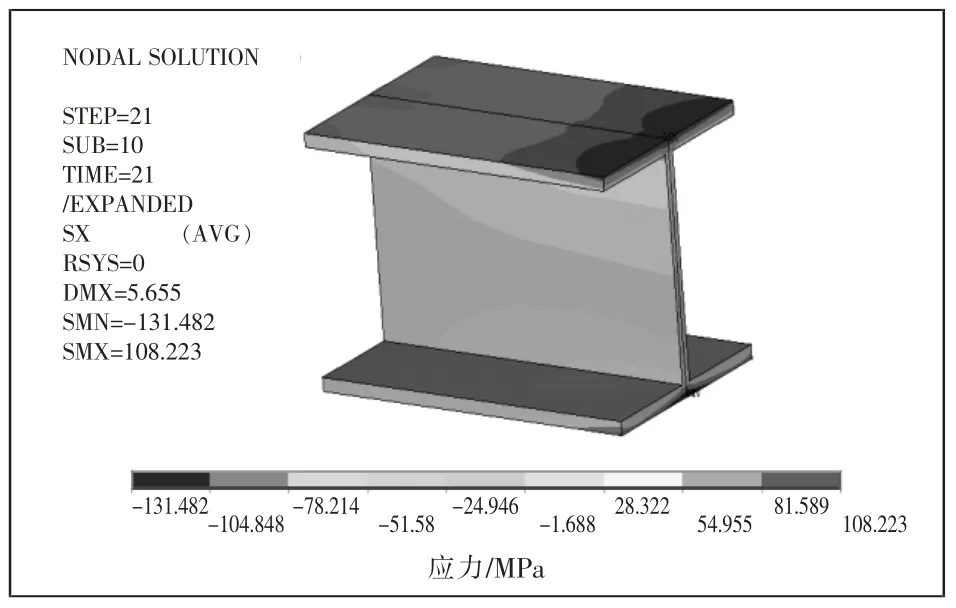

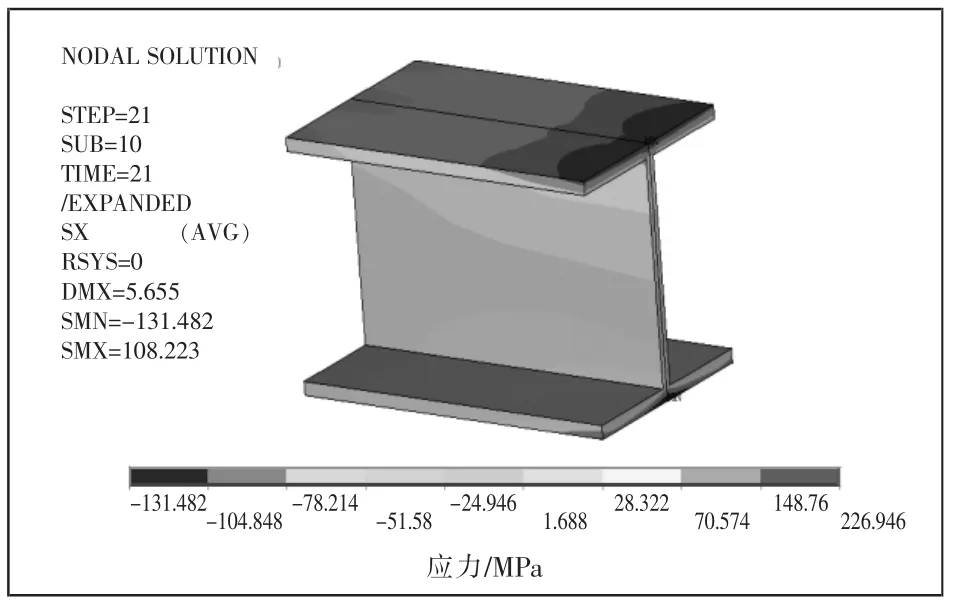

有限元加载完毕后,节点应力分布如图15、图16 所示(为清晰起见,未显示螺栓应力)。

图15 节点SX 应力云图

图16 节点Mises 应力云图

柱子的主要应力云图见图17—图19。柱子轴向应力较大,腹板和右侧翼缘Mises 应力都较小,不超过100 MPa。与螺栓连接的翼缘受力较大,产生应力集中,最大Mises 应力达到475.7 MPa,超过Q345 钢的设计值[12]。在实际结构模型中螺栓与柱子之间未设置垫圈,此处可能有超应力,但在试验过程中并未发现异常现象,可见应力集中处的钢材进入了屈服强化阶段,节点区域可以正常工作。

图17 柱SX 应力云图

图18 柱SZ 应力云图

梁的主要应力云图见图20、图21。梁轴向应力较大,上翼缘受拉,下翼缘受压,最大Mises应力出现在腹板与下翼缘相交处,为120.9 MPa。

端板与梁焊接处以及螺母接触处有应力集中,最大Mises 应力223.8 MPa 出现在孔边缘,该应力超过端板的强度设计值。实际试验模型中,设有垫圈,而在有限元模型里未考虑垫圈的大小,因此实际结构中该处的应力更小。

图19 柱Mises 应力云图

图20 梁SX 应力云图

图21 梁Mises 应力云图

肋板主要是面内受力。上部横向肋板主要受拉,下部横向肋板主要受压,Mises 应力均不超过91 MPa。竖向肋板主要受压,应力较小,最大Mises 应力为68.9 MPa。

外力作用下,高强螺栓栓杆的轴向拉应力减小。剪应力在栓头边缘较大,在XZ 方向较大为117.3 MPa。最大Mises 应力达到560.4 MPa。

节点区域在栓孔壁周围产生应力集中现象,柱翼缘和端板的栓孔周围产生超应力。其余构件的Mises 应力均小于钢材的设计值。构件的Mises应力最大值统计见表7。

表7 节点区Mises 应力统计

梁柱轴向应力较大,肋板主要是面内受力,上部肋板主要受拉,下部肋板主要受压,竖向肋板主要受压。高强螺栓承受拉剪作用。

4 结论

根据理论计算分析及比较,可以得到以下的结论:

(1)柱脚刚度取值34×104 kN·m/rad 左右时,有限元模型的柱脚弯矩与试验值较接近,表明实际试验模型的柱脚并非完全刚接。

(2)钢柱顶和柱底的弯矩试验值是由柱中部点的弯矩值线性拟合后,在柱底和柱顶的节点中心位置取得的,而实际模型中节点构造复杂,仅通过节点转动刚度调整难以真实模拟出结构响应。

(3)调整节点刚度后的钢柱弯矩整体小于MST整体刚接模型计算的弯矩,所以按照设计软件计算的结构是安全的。

(4)下弦梁柱节点按照半钢性设计更为准确。

(5)下弦梁柱节点区域在栓孔壁周围产生应力集中现象,柱翼缘和端板的栓孔周围产生超应力,钢材进入了屈服强化阶段,节点区域仍可正常工作。节点区其余构件的Mises 应力均小于钢材的设计值。

(6)梁柱轴向应力较大,肋板主要是面内受力,上部肋板主要受拉,下部肋板主要受压,竖向肋板主要受压。

(7)高强螺栓主要承受拉剪作用。

(8)腹杆次应力现象最为显著,设计时必须考虑次应力的影响,这与钢结构设计的规定不符。上、下弦杆轴力最大值的杆件同时也是边缘应力最大的地方,杆件的边缘应力主要由轴力贡献。设计时对于轴力峰值的杆件要引起注意。

(9)模型R,PR 和PRS 的轴力分布与试验较吻合,绝大多数杆件的轴力与试验相差10%以内。

(10)模型R,PR 和PRS 的弯矩分布与试验的趋势一致,但是数值的吻合度较差。下弦端板节点的半钢性特征显著,引入下弦梁柱节点转动刚度后,模型PRS 能较好地预测下弦弯矩峰值。

工程于2014 年6 月份投入运行,该结构体系在保证安全可靠的前提下,节省总投资和大量的土地资源,取得良好的经济和社会效益,为后续类似柔性直流大跨度阀厅设计起到了指导作用,并为将来建设更高电压等级和更大传输容量的柔性直流输电网提供了技术积累,具有广泛的应用前景。