一种数控钻铣机床翻转夹紧工作台的设计与仿真∗

2021-09-26杨春梅丁禹程

杨春梅 王 成 丁禹程 李 峰 薛 勃

(东北林业大学林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

随着我国木工机械行业的发展与进步,门窗加工领域也向着高效、多元的方向发展[1-5]。梁柱材是门窗生产的主要材料,目前定制梁柱材加工设备存在自动化程度低、钻铣加工过程中梁柱材定位不准确、夹紧力过大或过小等问题,导致定制梁柱材加工效率低,废品率高,这些问题严重制约着梁柱材加工领域的发展[6-16]。近几年,梁柱材加工机床种类繁多,但是这些机床大多只能加工一种类型、一种长度的梁柱材,或者只能进行单面或者双面加工,需用人工进行翻转夹紧定位以重新加工另外两面,加工效率低,费时费力,并且成品率不高[17-25]。本文设计了一种数控钻铣机床翻转夹紧工作台,旨在通过数控方式在工作台上自动进行翻转、限位和夹紧等步骤,实现梁柱材的四面加工,减轻工人的劳动强度,提高工作效率,降低废品率。

1 数控钻铣机床总体方案设计

1.1 总体布局

数控钻铣机床在工作过程中主要完成木料搬运、木料夹紧、梁柱材翻转和梁柱材钻铣刨等工序。图1 为梁柱材四面钻铣刨的工艺路线流程图,参与动作的部件主要有翻转夹紧工作台和数控双面锯材钻铣刨联合机。

图1 梁柱材四面钻铣刨工艺路线Fig. 1 Process route of beam and column material drilling and milling on all sides

通过分析加工对象和梁柱材生产工艺流程,结合总体布局的基本要求,在确定主要技术参数后最终明确数控钻铣机床总体布局。数控钻铣机床主要包括翻转夹紧工作台、数控双面锯材钻铣刨联合机和辅助系统三大部分。

翻转夹紧工作台主要完成梁柱材钻铣刨工序前必要的准备工作;梁柱材搬运、定位夹紧;在钻铣刨完梁柱材两面后,对梁柱材进行翻转再夹紧定位,为另外两个面的钻铣刨做准备。数控双面锯材钻铣刨联合机作用在于按照用户实际要求对梁柱材四面进行合理钻铣与刨切。辅助系统用于辅助操作员完成控制工作,及时发现并处理设备故障。

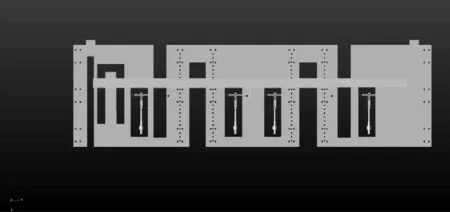

最终确定的数控钻铣机床总体布局如图2、3 所示。

图2 数控钻铣机床的总体布局Fig. 2 Overall layout of CNC beam and column four-sided drilling and milling machine

图3 部件结构图局Fig. 3 Component structure diagram

1.2 工作过程与性能参数

数控钻铣机床工作过程:梁柱材上料机构将梁柱材推到翻转夹紧工作台上,工作台上的搬运驱动部件夹紧梁柱材,并将其移至外露工作台30 mm处,工作台限位夹紧部件开始落下,进一步对梁柱材进行夹紧,此时钻铣刨切加工机床开始工作,对梁柱材上表面和侧表面进行相应的钻铣刨加工。当钻铣刨切加工机床退回初始位置时,翻转夹紧工作台的翻转挡铁升起,翻转装置带动梁柱材进行180°翻转,然后钻铣刨切加工机床继续工作,对梁柱材的另外两面进行钻铣刨加工,至此,梁柱材四面钻铣刨加工完成。

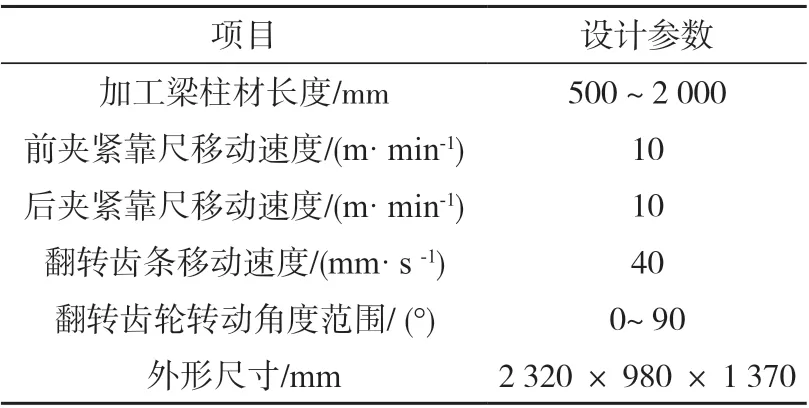

表1 翻转夹紧工作台性能设计参数表Tab.1 Performance design parameter table of the turnover and clamping table

2 翻转夹紧工作台结构设计

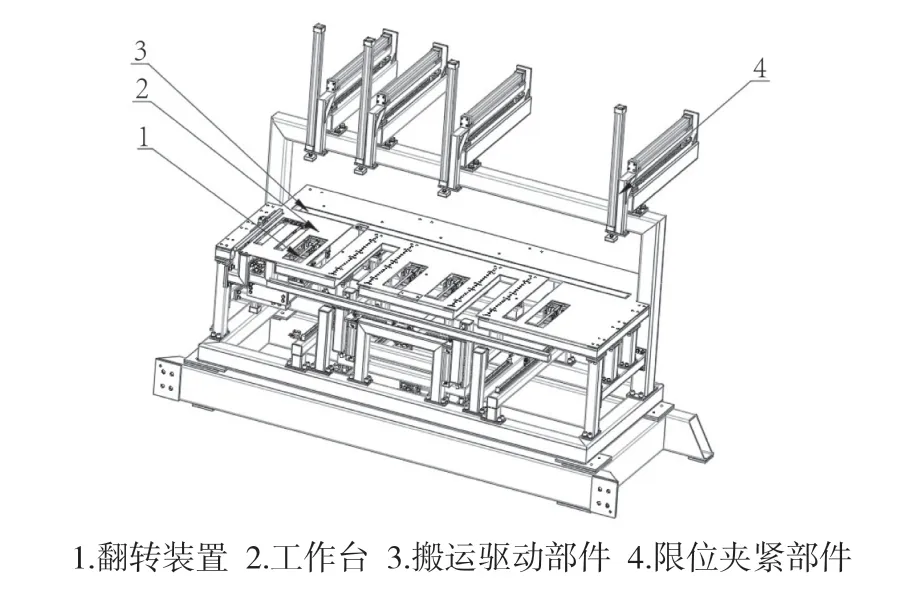

翻转夹紧工作台需要完成梁柱材四面钻铣刨前的所有准备工作,集翻转、夹紧、搬运、限位功能于一身,操作较为繁琐,工作量较大,是确保四面钻铣刨正常工作的先决条件,对精度要求较高。因此,翻转夹紧工作台的设计,应在保证结构合理的前提下简化结构,减少占用空间,同时,能满足加工长度为500 ~2 000 mm的梁柱材,确保翻转装置带动梁柱材翻转180°并回到原位。为实现上述技术要求设计的翻转夹紧工作台结构如图4所示,主要由翻转装置、工作台、搬运驱动部件和限位夹紧部件构成。

图4 翻转夹紧工作台的结构图Fig. 4 The structure diagram of the turnover and clamping table

2.1 翻转装置结构设计

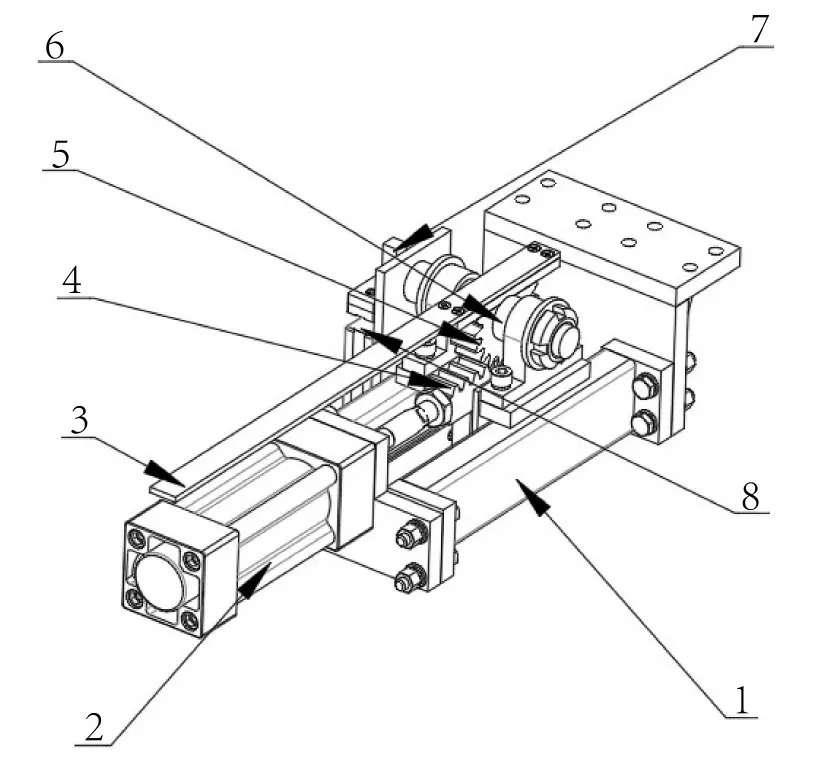

翻转装置是整个数控钻铣机床设计的关键,直接关系到本设计能否实现钻铣刨四面一体化加工的目标。翻转装置工作时通过气缸推动齿条带动齿轮旋转,从而带动辅助翻板进行90°翻转,辅助翻板上通过的梁柱材则以翻转挡铁为支点,随辅助翻板同步翻转180°,完成翻转过程。

为使该翻转装置满足不同宽度的梁柱材加工需要,辅助翻板设计为300 mm长。为确保翻转过程能够正常平稳运行,将翻转齿条的移动速度定为v= 40 mm/s,则翻转机构辅助翻板从0°旋转至90°位置时齿轮齿条经过的直线距离S(mm)为:

式中:齿轮的分度圆半径r= 25 mm。

由式(1)得S= 39.3 mm,因此,翻转机构辅助翻板从0°旋转到90°位置时经过的时间T(s):

由式(1)可得T= 1 s。

齿条推动气缸的推杆与翻转齿条固连,翻转齿条移动的最大直线距离和齿条推动气缸的推杆最大行程相同,均为39.3mm。齿条推动气缸选用SC-32×40-c型,齿轮两端采用轴套固定,起到润滑、减少摩擦,增加齿轮使用寿命的作用,齿轮下部连接有导轨,使齿条平稳运行,翻转机构侧面安装有辅助翻转过程的翻转挡铁结构,翻转挡铁由双推杆气缸(选用TN-10×20-s型气缸)推动其上下直线移动,翻转装置结构如图5所示。

图5 翻转装置结构示意图Fig. 5 Schematic diagram of turnover device structure

2.2 搬运驱动部件结构设计

搬运驱动部件结构如图6 所示。搬运驱动部件需要完成的动作:将梁柱材送至相应位置进行双面加工、翻转,以及翻转后将梁柱材再次送至加工位置进行另外两面的加工。由于前后夹紧靠尺及其相关部件的运动方式与构成相似,在此仅以前夹紧靠尺及其相关部件为例进行说明。前夹紧靠尺运动方式有2 种:沿Y轴方向的横向进给和沿Z轴方向的纵向进给。通过横向进给实现搬运梁柱材的目的,通过纵向进给实现前夹紧靠尺的上升与收回,2 种运动方式相结合才能实现搬运驱动部件的有效功能。

由于前夹紧靠尺搬运驱动部件横向进给移动的距离长,且需承受来自前底架较大的径向载荷,因此传动方式选取丝杠和导轨滑块配合使用。安装在支架横梁上的伺服电机作为动力源驱动丝杠转动,电机正反转间接改变丝杠螺母移动方向,由于工作台的重量较大,有较大的径向载荷,因此需要选择合适的伺服电机对丝杠进行驱动。

首先计算丝杠所受的驱动扭矩:

式中:Ta为滚珠丝杠的驱动扭矩,N·mm;Fa为滚珠丝杠的轴向负载,N;l为滚珠丝杠导程,mm;n1为滚珠丝杠正效率。

已知,滚珠丝杠导程l= 5 mm,滚珠丝杠正效率n1= 0.94,滚轴丝杠的轴向负载Fa未知,可由下式进行计算:

式中:F为滚珠丝杠的径向切削力,N;μ为导向件间的综合摩擦系数;m为前机架及其相关组件加上梁柱材的质量,mg;g为重力加速度,g= 9.8 N/kg。

已知,本设计中滚珠丝杠驱动的是工作台,因此滚珠丝杠径向切削力F= 0,μ= 0.1,m= 60 kg,代入公式(4)中,可得滚轴丝杠的轴向负载Fa= 58.8 N。

将(4)中计算所得的滚轴丝杠轴向负载Fa代入公式(3)中,可得丝杠所受驱动扭矩Ta= 99.6 N·mm =0.996 N·m,因此,最终选用的伺服电机功率为400 W,伺服电机型号为60ZFHA1-0D40DIN(Y)M-SVZ6。

在前夹紧靠尺搬运驱动部件纵向进给过程中,由于移动的距离较短,所受径向载荷仅为前夹紧靠尺自重引起,因此纵向进给的传动方式选用气缸导轨来实现,选取的气缸型号为SC-32×120-c,用支撑板螺栓固定。搬运驱动部件的具体结构如图6 所示。

图6 搬运驱动部件结构示意图Fig. 6 Schematic diagram of transport drive components

2.3 限位夹紧部件结构设计

限位夹紧部件的作用是在四面钻铣刨加工时对梁柱材进行夹紧,确保对梁柱材的加工平稳顺利进行。当搬运驱动部件的前后夹紧靠尺对梁柱材进行前后夹紧,工作台一侧活挡铁对梁柱材侧面进行限位时,限位夹紧部件对梁柱材的上表面进行夹紧,这种限位夹紧部件在距离升降底板150、350、850 mm和1 850 mm处工作台的龙门架上都有安装,以此满足不同长度梁柱材四面加工的需要。应根据工作台上梁柱材上的行程开关被触发的数量来选择下降限位夹紧部件的个数,例如,工作台上的行程开关被触发2 次,说明需要加工的梁柱材长度在350 ~ 850 mm之间,只需让靠近升降底板的2 个限位夹紧部件工作就能满足需要。限位夹紧部件运动方式类似于搬运驱动部件,分为横向进给和纵向进给,而且这2 种进给方式均由气缸驱动。横向进给时,通过气缸推动夹紧辅助运动机架在横向进给辅助导轨和滑块上整体向Y轴方向移动,纵向进给时,通过纵向进给推动气缸推动辅助支撑压板夹紧梁柱材,然而与搬运驱动部件不同的是,限位夹紧过程中气缸推杆位移较长,因此需要选用符合要求的长行程气缸,最终横向进给辅助气缸选用SC-32×600-c型,纵向进给辅助气缸选用SC-32×600-c型。限位夹紧部件具体结构如图7 所示。

图7 限位夹紧部件结构示意图Fig. 7 Structure diagram of limit clamping parts

3 翻转夹紧工作台翻转操作动力学分析

当钻铣刨加工平台对梁柱材上表面和侧表面进行加工后,需要通过前后夹紧靠尺夹紧工件移动至指定位置,翻转机构在齿轮齿条配合作用下,伸出翻转装置的翻转挡铁,工件以翻转挡铁为支点开始翻转。通过对翻转装置与工作台进行三维建模,利用ADAMS软件对重心位移曲线与翻转角度等进行动力学分析,提取梁柱材翻转过程中位移、角度、能量的变化以及重心运动轨迹等参数,来进一步确定设计的结构是否符合梁柱材的翻转要求,并通过上述参数找到梁柱材翻转的最佳时间,合适的翻转速度与翻转后工件停留的具体位置。

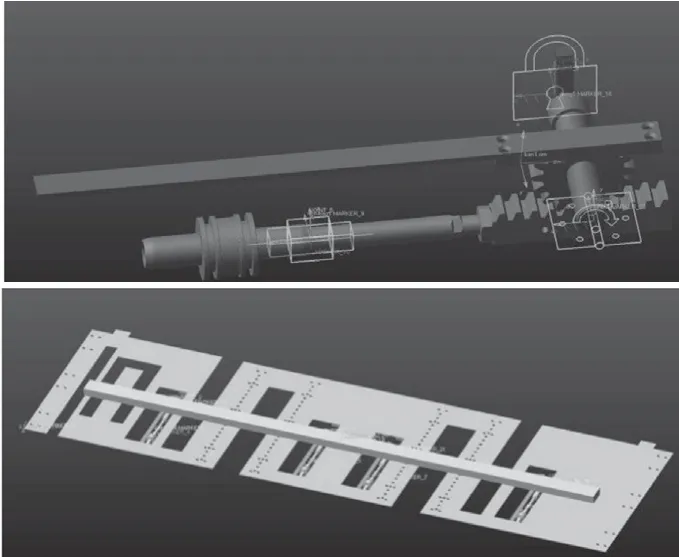

3.1 翻转装置建模

3.1.1 模型导入与材料属性设定

首先使用SolidWorks软件建立翻转装置模型,由于翻转装置中气缸仅起推动齿条的作用,与仿真结果无关,可以用阶跃函数STEP表示。机床底座起支撑作用,因此省去气缸和螺母,机床底座仅保留工作台面,进行干涉检查,确认无干涉后将Parasolid格式的模型导入ADAMS软件中。齿轮材料为45 钢,中间传动轴、辅助翻板为Q235,板材为木材,密度为0.7×103g/cm3,ADAMS中翻转机构简化模型如图8 所示。

图8 翻转装置简化后结构Fig. 8 Simplified structure of turnover device

3.1.2 添加约束

虚拟样机在ADAMS工作环境中建立后,在原有三维软件中建模时定义的各种约束会丢失,因此需要在ADAMS中重新定义约束。工作台面起支撑作用,可以看作固定零件,因此其与大地(Ground)之间添加固定副,齿轮添加固定副,齿条添加移动副,在辅助翻板、齿轮与Ground之间添加转动副,添加的所有约束如图9 所示。

图9 ADAMS中添加的所有约束Fig. 9 All constraints added in ADAMS

3.1.3 设置碰撞参数

翻转装置中齿轮与梁柱材之间、梁柱材与工作台面之间均有实体接触,部分接触会发生碰撞,在ADAMS中需使用接触函数计算各项接触力,由于对中组件中实体碰撞多为单侧碰撞,因此选择IMPACT函数计算接触碰撞力。IMPACT模型含有一些关键参数,需要根据结构件尺寸、材料类型与边界条件确定,具体参数确定如下:

刚度系数(stiffness)K。刚度系数表示物体在受到外力作用时抵抗弹性变形的能力,对于锥齿轮副,根据赫兹接触理论按如下公式计算:

齿轮材料为45 钢,E1=E2= 2.06×105N/mm,v1=v2= 0.3,齿轮在接触点的当量半径均为18 mm,代入式(5),计算得出锥齿轮副接触刚度系数K= 0.96×106N/mm,辅助翻板与梁柱材之间、梁柱材与工作台之间取K= 1×105N/mm。

非线性指数(Force Exponent)e。e表示材料的非线性程度,根据经验取e= 1.5。

阻尼系数(Damping)C。C反映的是实体碰撞时损失的能量,可根据非线性滞后阻尼模型计算得到,也可根据经验公式C= (0.1% ~ 1%)K确定,计算得C=1 010 N·s/mm。

穿透深度(Penetration Depth)d。d与接触力成正比,与阻尼系数成三次函数关系,根据材料类型选取d= 0.1 mm。

摩擦力参数。根据ADAMS中常用材料碰撞参数取动摩擦系数为0.5,静摩擦系数为0.7。

3.1.4 添加驱动与负载

在齿条上添加v= 40 mm/s的移动速度模拟气缸推动产生的转速,为模拟实际运动情况,避免转速突变,使用阶跃函数STEP(time, 0, 0, 1, 40),使转速在1s内从0 加速至40 mm/s,辅助翻板长度为300 mm,长梁柱材重量设置为28 kg,短梁柱材重量设置为5 kg,计算得负载力矩为8.4 N·m和1.5 N·m,也采用阶跃函数的形式使负载力矩在1 s内从0 增至8.4 N·m和1.5 N·m,即STEP(time,0,0,1,0.084),前处理完成后的翻转机构虚拟样机如图10 所示。

图10 前处理完成后的翻转装置及工作台面整体结构Fig. 10 Turnover device and overall structure of worktable after pretreatment

3.2 仿真结果分析

设置仿真参数,仿真类型选择Dynamics,仿真时长为1 s,一般情况下,仿真步长(Step Size)越小,仿真结果越精确,但步长过小会使仿真效率降低,精度提高不大,因此将步长设为0.001。

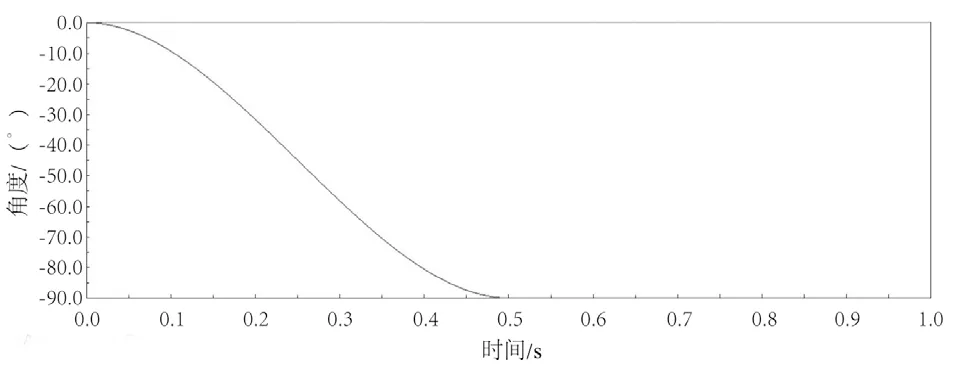

3.2.1 短梁柱材翻转角度分析

对翻转过程中辅助翻板和短梁柱材的翻转角度进行分析,以确定翻转机构的可行性与设计的合理性。图11、12所示分别为辅助翻板和短梁柱材在1 s内转动角度的曲线图。

图11 辅助翻板1s内转动角度曲线图Fig. 11 Curve diagram of rotation angle of auxiliary flap within 1s

图12 短梁柱材1 s内转动角度曲线图Fig. 12 Curve diagram of rotation angle of short beam column within 1s

从图11、12可以看出,辅助翻板在0.5 s内从0 °翻转到90 °,故辅助翻板的角速度为90 °/s;梁柱材在0.4 s内翻转到180 °,故梁柱材的角速度为450 °/s。通过对梁柱材翻转角度分析可知,梁柱材最大翻转时间为0.4 s,辅助翻板需要在0.5 s内翻转到90 °才能使梁柱材翻转180°,完成翻转动作。

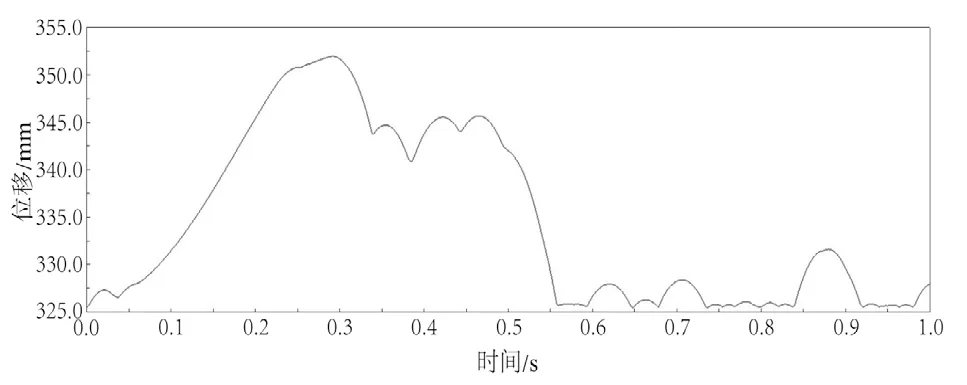

3.2.2 短梁柱材翻转后位移分析

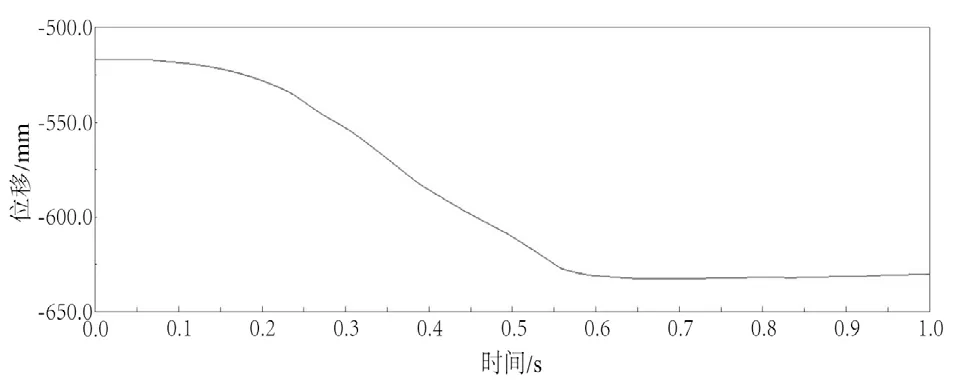

在梁柱材翻转装置的工作过程中,翻转后需要前后夹紧靠尺靠近接触工件进行夹紧,故通过分析梁柱材翻转后的位移,就可确定前后夹紧靠尺需要移动的位置,为设计做保证。图13、14 、15 分别为翻转后,短梁柱材重心点方向的位移情况。

图13 短梁柱材X方向位移情况Fig. 13 Displacement of short beam column in X direction

图14 短梁柱材Y方向位移情况Fig. 14 Displacement of short beam column in Y direction

图15 短梁柱材Z方向位移情况Fig. 15 Displacement of short beam column in Z direction

从图13 可以看出,短梁柱材在X方向翻转的1 s内,位移量为3 mm,梁柱材出料机构辊部分所占宽度为200 mm,故短梁柱材在X方向移动不会超出辊子范围,可以确保后续对齐,证明翻转后,短梁柱材在X方向上位移满足要求。

Y方向反映的是短梁柱材的跳动情况,从仿真结果可以看出,短梁柱材在翻转过程中,重心经过7次跳动,说明翻转过程中,短梁柱材翻转不稳定,后续设计应减少短梁柱材的跳动次数,以保证翻转的稳定性与可靠性。最大位移量为20 mm,后续可以比较得出梁柱材能量变化是否符合要求。提取梁柱材重心位移轨迹如图16所示,重心只移动2次,说明进行了2次翻转,每次90 °,翻转符合要求。

图16 梁柱材重心移动轨迹Fig. 16 Movement track of the center of gravity of beam and column

Z方向的位移量为100 mm,短梁柱材翻转后,比原来位置移动了100 mm,故前夹紧靠尺需要向后移动150 mm等待再次夹紧,翻转点距离后夹紧靠尺内侧317 mm,故翻转并未超过对齐范围,翻转位置变化符合要求。

通过对X、Y、Z方向短梁柱材位移变化分析可知,短梁柱材翻转不稳定,但翻转后移动量不大,满足前后夹紧靠尺移动范围。

3.2.3 长梁柱材翻转整体分析

因长短梁柱材所添加的约束以及参数基本相同。只是重量不同,故在此直接将长梁柱材的仿真结果进行汇总,统一分析。图17、18、19 分别表示长梁柱材在X、Y、Z方向上的位移变化。

图17 长梁柱材X方向位移情况Fig. 17 Displacement of long beam and column in X direction

图18 长梁柱材Y方向位移情况Fig. 18 Displacement of long beam and column in Y direction

图19 长梁柱材Z方向位移情况Fig. 19 Displacement of long beam and column in Z direction

从长梁柱材3 个方向的位移变化可知,长梁柱材整体位移量符合要求,并且由于长梁柱材整体重量大,故Y方向跳动大于20 mm的只有一次,相对于短梁柱材更为稳定。故长梁柱材翻转符合设计要求。

4 结语

设计了一种数控梁柱材钻铣机床,基于加工路线、工作过程和总体布局,确定了设备的总体设计方案,完成了对设备关键部分翻转夹紧工作台的设计,并对翻转夹紧工作台的翻转装置、搬运驱动部件和限位夹紧部件进行分析与结构设计,最后通过对梁柱材翻转过程的运动学仿真,验证了其加工不同长度梁柱材翻转时的设计合理性。分析可知,设计的新型数控钻铣机床翻转夹紧工作台结构简单,节省安装空间,自动化程度高,可提高梁柱材四面加工效率,解放劳动力,降低成本。该设计顺应梁柱材四面加工不断发展需要,为推动集材机械发展做出了尝试。