沥青硫化对预焙阳极材料微结构和性能的影响

2020-03-17刘田华侯振华王丽杰陈立康谢志远徐宇轩巩佩李跃

刘田华,侯振华*,王丽杰,陈立康,谢志远,徐宇轩,巩佩,李跃

(1.济南万瑞炭素有限责任公司,济南 250400;2.湖南大学材料科学与工程学院,长沙 410082)

1 前言

预焙阳极是一种典型的复合材料[1],是以石油焦和煤沥青为主要原料,焦粒作为骨架,煤沥青或改质煤沥青作为粘结剂。其粘结剂沥青状态或者性能甚至结构不佳易导致的材料结构缺陷数量增加,造成预焙阳极质量恶化,进而影响到铝电解槽使用过程中异常损耗等诸多问题。究其原因主要是石油焦和煤沥青之间的结合强度有限,在结合过程中并不能达到很好的强度效果。这就需要改善糊料中粘结剂沥青的性质,解决石油焦和煤沥青结合强度不足的问题,实现提高预焙阳极内沥青焦的结焦强度。

此外,电解过程中产出一吨铝大约需要消耗10000-15000kW·h 的电能,同时大约需要反应掉500kg 的预焙阳极[2],控制较好的电解厂可以把该消耗控制到450kg 以下。为此,开展沥青硫化对预焙阳极材料结构和性能影响是当前改善预焙阳极结合强度有限问题的研究的方向之一。

本文以硫改性铝用阳极材料为研究对象,在炭质复合材料中的引入硫,结合其微结构表征,系统对比硫对铝用阳极材料在结构、力学性能和部分电学性能及内部结构的影响。实验以石油焦为原料,硫作为改性剂以物理共混入改性煤沥青中,形成硫化沥青-增强相体系,经过爱立许混捏机混捏,制得相对均匀的糊料体系,再经模压成型、冷却和隔氧焙烧(终温1100℃左右),制得沥青硫化改性预焙阳极材料。重点讨论沥青硫化对预焙阳极材料结构和性能的影响,解决预焙阳极材料内部结合强度受限问题,实现更高强度的结合。采用不同含量的硫在混捏过程中引入到预焙阳极材料体系中,探究了不同含量硫的预焙阳极力学与电学性能的变化规律,从而推断出硫对预焙阳极材料结构和性能的影响机制。

2 实验

2.1 沥青硫化试样配方

本实验的工艺流程主要分两个部分进行,一是用常用原料、粘结剂制备预焙阳极空白试样,二是在粘结剂中引入硫,然后在用和空白样一致的原料进行阳极试样制备。

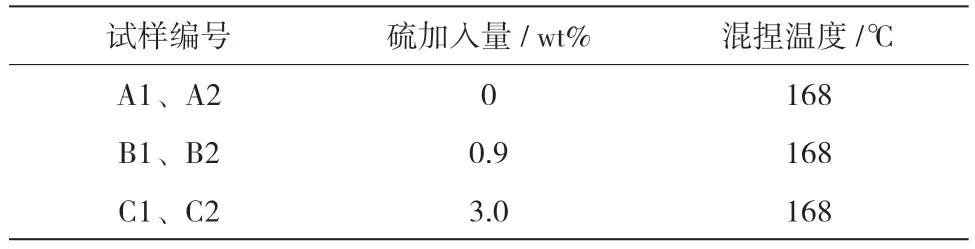

实验所用硫为医用级硫,粒度小于400 目,实验分为3 组:A 组为空白对照组,B 组为引入0.9wt%硫,C 组为引入3.0wt%硫,每组制作4 个样品,均选取第2 和第3 个样品为实验样品。即样品总共为A1、A2;B1、B2;C1、C2。具体参数见表1。

表1 预焙阳极试样配方Table 1 The formula of pre-baked anodes

2.2 铝用阳极硫化试样的制备

本实验分为三组,一组空白样不添加额外硫,另一组分别添加0.9wt %和3.0wt %的硫;三组样品均经过相同的工艺制得铝用预焙阳极试样,制备过程如图1。

图1 硫化阳极试样制备过程Fig.1 Preparation of sulfide anode specimens

该实验所用混合干料为提前放置在120℃的恒温干燥箱中12 小时,混捏时直接从烘箱中取出倒入混捏机中。混捏机为进口瑞士R&D 爱立许混捏机,通过自动匀速转动加热实现糊料的温度均匀性,混捏共用10min 时间,混捏进行到5min 时加入硫粉末,混捏完毕时保证混捏温度在168±1℃。混捏后取混捏机中的糊料进行压型(模压压力60bar),压型完毕后进行编号冷却待用。最后将生样品编号后装入焙烧炉中进行高温焙烧,焙烧温度1100℃保温20 小时制得预焙阳极试样,所使用的设备型号如表2。

表2 试样制备设备表Table 2 Table of sample preparation equipment

3 性能表征与分析

3.1 有无硫改性的预焙阳极材料的结构分析

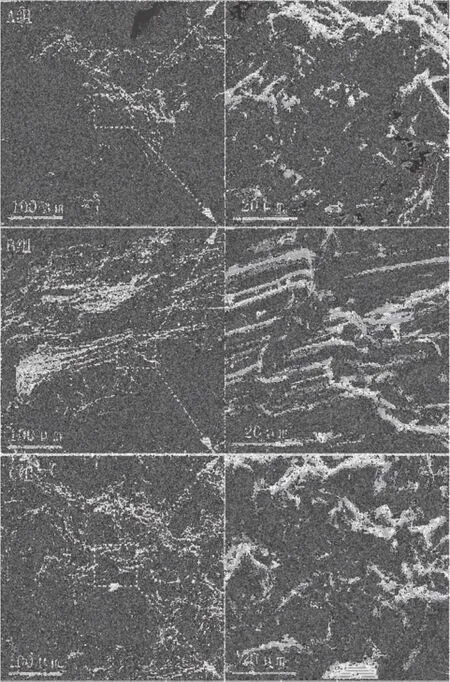

用不含硫制备的预焙阳极试样A,加入0.9 wt%硫的试样B,加入3.0 wt%硫的试样C;这三组试样微观形貌的SEM 图片见图2。

图2 不同硫含量的预焙阳极试样SEM 照片Fig.2 SEM images of different sulfur content of pre-baked anode

从图2 中可以看出,空白样品A 整体的缺陷和空洞稍多,且空白试样A 的气孔分布有密集的趋势,B 组样品的内部结构较空白样已经发生变化,整体的气孔分布颗粒间结合基本致密,无明显的大气孔和裂纹,可见加入0.9 wt %和3.0 wt %左右的硫对阳极的缺陷及气孔率有一定的抑制作用;C 组样品的整体内部结构较A组空白样的孔洞数量明显减少,内部缺陷得到改善,内部均匀性较好,无明显大裂纹。这应该是硫的引入改变了沥青的结构,硫与沥青的化学作用加强,在沥青中形成了氢键和S-H 化学键,产生了硫醇、硫醚、亚砜、砜等官能团,这些化学键和化学物质改变了沥青分子间的连接,发生一系列的交联反应,产生的交联使沥青分子链从二维结构变为三维网状结构,使沥青中的分子链极性增大,相互作用增加,分子链内旋转受阻,改变了沥青的抗变形能力并增加了沥青的高温稳定性和疲劳耐久性[3],从而改变了阳极材料的内部结构,使之更加趋于立体化,结构更加完善。

3.2 沥青硫化对铝用阳极材料静态物理性能的影响

预焙阳极质量的好坏对铝电解生产的工艺稳定性和经济性都会产生很大影响[4],预焙阳极的力学强度高,在电解槽生产的稳定性[5]和减少炭渣[6]等问题等有着积极作用。电阻率能反应样品的导电性能和发热性能。预焙阳极低电阻率可降低电解过程中的额外电能消耗,提高电流效率。生阳极的体积密度能反应样品的内部的密实性,密实性越高的阳极一般对应的电阻率越低,力学性能越高,阳极裂纹缺陷相应少,对于提高铝用阳极的质量[7]有重要的作用。通过研究不同厂家石油焦的性质[8]和其质量对阳极质量的影响及不同颗粒料粒度的混配工艺,实现内部较大的密实度对于阳极使用过程中的热学稳定性和电学稳定性上都有重要的影响。图3为预焙阳极试样与空白样A 在抗折强度、耐压强度、电阻率和生块体积密度等方面的综合对比。

从图3 中可以看出,加入硫后制备的预焙阳极试样的抗折强度和没加硫的预焙阳极试样A(9.4、9.6Mpa)相比提升较大,B1、B2 组均达到12Mpa 以上,C1、C2 组达到11Mpa 以上。C 组中的一个样品出现了质量波动,抗折为11.2Mpa,说明加入0.9 wt%左右的硫会提高抗折强度;对比空白样A 提高了3Mpa,提高33%。同样其耐压强度在引入硫后其耐压强度也得到显著的提升。B1、B2 组耐压强度达到41Mpa 以上,远远高于空白样A1(30.9MPa)、A2(30.4MPa),平均提高34%左右。总体来说硫的引入对机械强度的提升还是很显著的。这是因为硫化改质可以显著改善沥青的塑性、延展性等性质[9],提高了糊料的可塑性和粘结强度。这可能是沥青硫化后的浸润角降低,增加了其沥青浸煅后焦程度。最终使硫的引入提高了其机械强度。

通过混捏过程中引入的硫改性后制备的预焙阳极试样,其电阻率较空白样A 相比有明显的降低。其中B1、B2、C1、C2 试样的电阻率均≤56μΩ· m,均达到了预焙阳极质量标准YS/T 285-2012[10]中的电阻率≤57μΩ· m 的要求,其中硫加入量过多时(如C2)的试样的电阻率虽有升高的趋势,但均优于空白样品。从图中的可以看出,在硫含量3.0 wt %左右,预焙阳极试样的电阻率能得到明显的降低。分析可能为硫对沥青进行硫化后增加了沥青结合强度,硫参与了沥青分子间的交联作用[11],即增加了其机械性能。颗粒连接强度的提高对导电性有积极的作用,最终表现出电阻率的大幅度降低。

B 组和C 组的体积密度明显高于空白试样组A,B 组试样的平均体积密度1.690g/cm3;C 组平均体积密度1.720 g/cm3。这可能是由于硫改变了糊料中沥青的微结构,使得沥青向交联结构转变,最终表现为气孔和相应的缺陷得到改善,在一定程度上增加了其体积密度。如图4,糊料中沥青硫化前后结构变化示意图

图4 沥青硫化前后微结构变化Fig.4 Microstructure changes of asphalt before and after vulcanization

4 结论

(1)在预焙阳极材料用粘结剂煤沥青中引入适量硫后制备的预焙阳极试样,可提高试样导电性、强度和体积密度等理化指标。添加3.0wt %的硫制备的试样综合性能最佳,其性能指标如下:抗折强度均值12.0 Mpa,耐压强度均值44.4 Mpa,电阻率55.9μ Ω· m,体积密度1.719g/cm3。主要指标优于预焙阳极质量标准YS/T 285-2012 的要求。硫在煤沥青中的引入,可使得样品抗折强度提高26%,耐压强度提高44%。其力学强度的提高为硫化改质提高了沥青结焦过程的结焦强度,增加了其机械强度所致。

(2)微观结构研究表明,糊料中沥青硫化后的预焙阳极小试样较空白样品内部孔洞得到明显改善,在一定程度上改善了内部缺陷问题,内部结构更加致密和均匀性,这和硫的引入改变了沥青的交联结构,在沥青的微结构上形成交联网状硫,增加了炭材料机体最终的结合强度,最终表现为电学和力学性能的提高。