延迟焦化加热炉管结焦的研究与分析

2020-03-17王兵杨清程姜可新田志强

王兵,杨清程,姜可新,田志强

(鞍山开炭热能新材料有限公司,鞍山 114044)

1 前言

加热炉是延迟焦化装置的核心设备,由于延迟焦化的工艺特性,加热炉炉管结焦是一个必然发生的现象,也是影响延迟焦化装置长周期运行的一个制约因素。

2 加热炉管结焦机理

炉管结焦的问题实际上就是焦炭的生成和吸附沉积的问题[1],结焦速度其实就是焦炭在管壁上被吸附沉积的快慢。

加热炉炉管结焦是被焦化油在一定压力、温度条件下,由于裂解、缩合反应生成焦炭,然后沉积并吸附在炉管内壁表面的现象[2]。结焦导致炉管流通面积减小焦化油流动阻力增加,装置能耗增加。在介质吸收相同热量时,结焦炉管管壁温度高于未结焦炉管,炉管强度下降,使用寿命缩短,严重时还会导致恶性事故的发生。以本延迟焦化装置的一次加热炉炉管结焦为例分析。

3.1 加热炉流程及结焦因素

原料油通过加热炉辐射进料泵抽出打入焦化加热炉的对流段(在炉管内通过六点注水来提高炉管内物料流速,以延缓炉管结焦),同时调整空气与燃料气配比(氧含量)来提高加热炉热的效率,使原料油在辐射段被迅速加热到480℃-505℃,然后经四通阀进入焦炭塔内,在适当的温度和压力条件下,发生裂解和缩合等一系列化学反应,如图1 所示。

图1 加热炉部分流程Fig.1 Heating furnace partial flow

影响加热炉炉管结焦的因素:

1)炉膛温度场分布的均匀性,具体涉及燃料压力、流量、配风等

2)加热炉原料和注水的流量、压力的平稳性

3)热电偶测量的精确度

4)环境及其他因素

这四方面都能影响加热炉结焦的速度,分析如下。

3.2 加热炉各点温度分析

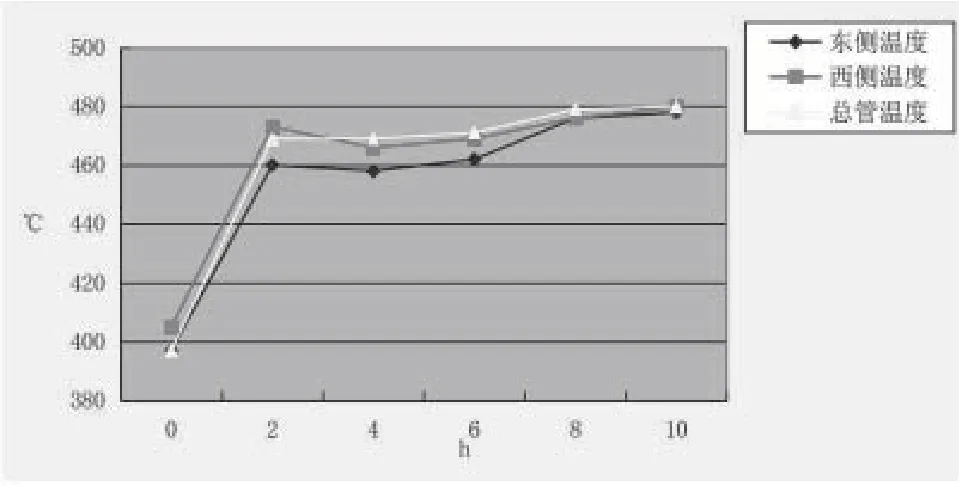

图2 结焦后加热炉出口各点温度曲线Fig.2 Temperature curves at the outlet of the heating furnace after coking

如图2 所示可以看出加热炉温度曲线出现明显的下滑。而此时如图3 所示加热炉炉膛温度曲线,与加热炉出口温度曲线相反,有明显的上升趋势。这是因为加热炉出口温度电偶已经出现结焦现象,随着结焦厚度的增加,加热炉出口热电偶测量的温度越来越失真,随着煤气量的不断加大,使炉膛温度持续升高,形成加剧炉管结焦的恶性循环。

图3 结焦后加热炉炉膛温度曲线Fig.3 Curve of furnace chamber temperature after coking

图4 烧焦后加热炉出口各点温度曲线Fig.4 Temperature curves at the outlet of the heating furnace after burning

图5 烧焦后加热炉炉膛温度曲线Fig.5 Curve of furnace chamber temperature after charring

经烧焦后,恢复生产。如图4 和5 所示是加热炉出口各点温度曲线与炉膛温度的曲线。在进料量相同、煤气用量没有太大变化的前提下,对照可以看出正常情况下加热炉各温度点曲线更平滑、操作人员对温度更容易掌控;而炉管发生结焦后,传热效果下降,热阻增大,加热炉出口温度下滑,炉膛温度明显高于正常时期炉膛温度,最高点达765℃。此时,加热炉出口各温度低而炉膛温度高,形成反差,所以通过加热炉出口各温度点和炉膛温度可以判断出加热炉炉管是否结焦。

3.3 加热炉进口压力分析

图6 结焦后加热炉进口压力曲线Fig.6 Pressure curve of inlet of heating furnace after coking

如图6 所示为结焦后加热炉进口压力曲线,图7 所示为烧焦后加热炉进口压力曲线,通过对比发现结焦后加热炉进口压力明显高于烧焦后加热炉进口压力,原因在于炉管结焦后使管径变小,流通面积减少,而在进料量与注水量不变的情况下,加热炉进口压力必然要增大,发现后如不及时停工处理,严重时炉管可能出现堵死现象。所以通过观察加热炉进口压力的变化可以判断出加热炉炉管的结焦程度。

图7 烧焦后加热炉进口压力曲线Fig .7 Pressure curve of furnace inlet after charring

3.4 延缓加热炉管结焦的措施

1)调节燃气压力和流量,以及每个火嘴的配风量,使加热炉各火嘴燃烧呈短火焰、齐火苗,使炉膛内温度场分布均匀,避免加热炉管局部位置过热。

2)加热炉原料送入和注水泵流量波动较大忽高忽低,都会造成了焦化油在加热炉管内的流速不均匀,从而受热不均,局部炉管温度过高,逐渐结焦。注水对缓解加热炉炉管结焦起着至关重要的作用,因此我们必须尽量避免注水泵的大范围波动。

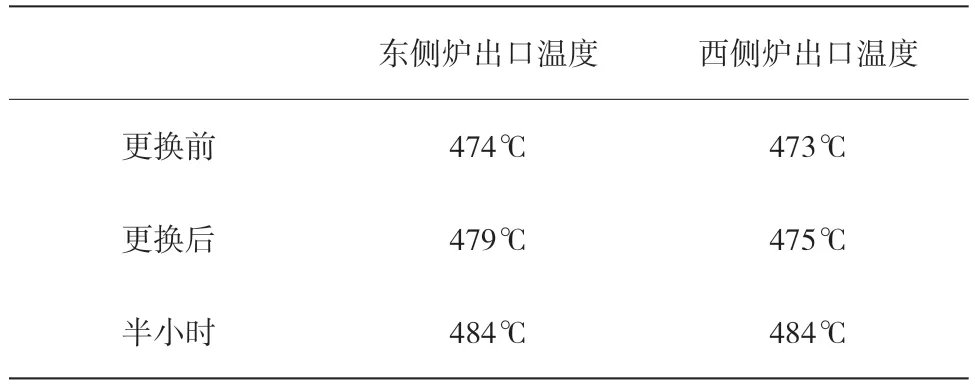

3)注意分析加热炉仪表准确性(热电偶、线路、温度变送器等),加热炉出口四温度点调换后,各温度点显示温度普遍低于实际温度。此时,实际温度过高引起结焦程度加剧。当加热炉出口温度出现异常,我们要根据同一周期时间炉膛温度、炉管温度、焦炭塔温度、煤气消耗量、分馏塔液位及急冷油的注入量,综合来判断加热炉的实际温度,防止因仪表失灵造成人为控制温度过高。

表1 更换电偶前后加热炉出口温度Table.1 Heating furnace outlet temperature before and after replacing electric couple

4)环境因素也会影响加热炉出口温度测点的准确性,如焦炭塔保温不好保温层老化,刮风下雨对塔内温度将会产生影响,造成塔内热量散失。应避免缺失保温,现场排水及雨雪天等环境因素对加热炉出口温度的影响,使加热炉到炉出口温度点之间产生较大偏差。

5)另外焦化重油不断循环使用,势必携带焦粉,然而加热炉进料中焦粉的带入对炉管结焦具有一定的催化作用,导致焦在炉管中过多过早生成,缩短开工周期。

4 结束语

加热炉结焦问题是一个比较复杂的问题,影响他的因素是多方面的,本文主要结合延迟焦化生产实际进行分析[3]。只有正确控制加热炉和焦炭塔的操作条件,减少其他因素的对加热炉的影响,才能有效的延缓加热炉的结焦。