微晶石墨增强羧基丁腈橡胶复合材料的制备与表征

2020-03-17陈惠任翔宇林祥宝陈代雄胡波刘洪波

陈惠,任翔宇,林祥宝,陈代雄,胡波,刘洪波*

(1.湖南大学材料科学与工程学院,长沙 410082;2.湖南有色金属研究院,长沙 410000)

0 前言

随着航空和陆路交通行业的飞速发展,橡胶行业也迎来了发展的黄金期,橡胶制品除了要具有最优异的耐磨、拉伸、抗压性能,还需要尽可能提高绝缘、导电等性能。橡胶复合材料的增强相颗粒尺寸一般在1~100 nm 范围内,最常用的纳米增强材料是石墨、石墨烯和碳纳米管[1-4]。近年来,大量的研究都集中在石墨烯增强橡胶复合材料[5-7],石墨经热膨胀剥离后,可通过原位聚合(在石墨纳米片存在下使单体聚合)、机械混合、溶液插层和乳胶技术等制备复合材料。以微晶石墨为增强相材料的聚合物基纳米复合材料,与单纯的聚合物相比,它不仅在机械性能上表现出了显著的改善,而且其导电性和导热性也提升很多。主要是由于石墨具有完整的片状结构和独特的理化性能,即石墨以一种天然或合成的高导电性的碳晶体形式存在(在环境温度下的导电率为104 s/cm)。石墨相比于碳纳米管、石墨烯等填料,优势在于价格低廉,可用于工业化大规模生产,但以微晶石墨增强橡胶复合材料方面的研究未见报道。

本文中,采用行星式球磨法制备得到大量的小粒径微晶石墨,利用机械共混法将微晶石墨与羧基丁腈橡胶进行复合制备微晶石墨增强的橡胶复合材料,通过简单高效的方法使微晶石墨在基体中分散均匀。利用扫描电子显微镜(SEM)和动态力学分析(DMA)等方法分析了填料在XNBR 中的分散和界面相互作用,通过万能材料试验机发现微晶石墨/XNBR 复合材料的拉伸性能有了良好的提升,二者间强烈的氢键相互作用大大增强了复合材料的导热、导电等性能。

1 实验原料

微晶石墨:固定炭含量95%,湖南郴州;羧基丁腈橡胶:广东粤美化工有限公司;无水乙醇(≥95%)、过氧化二异丙苯(DCP),氧化锌、硬脂酸、聚乙二醇、促进剂CZ、促进剂DM、硫磺混合物、N330(化学纯):国药基团化学试剂有限公司。

2 实验方法

1)将100 g 羧基丁腈橡胶生胶、5 g 氧化锌、1 g 硬脂酸、3 g 聚乙二醇、1.5 g 促进剂CZ、1.5 g 促进剂DM、1.5 g 硫磺混合物、10 g N330,置于密炼机中搅拌密炼10 min,待样品冷却至室温,制备得到混炼胶 (混炼胶温度不宜太高,以防焦烧)。

2)将混炼胶在双辊轮开炼机中进行多次的挤压薄通操作(10 次以上),此过程中将微晶石墨缓缓加入,使其均匀地分散于混炼胶中(薄通过程中采取三角包式切割)。

3)停放过夜,将混炼胶置于平板硫化机中按照一定的硫化条件进行硫化,制备得到微晶石墨/XNBR 复合材料。硫化条件:温度160 ℃,时间为两倍Tc90,压力15 MPa。最后,使用冲压机裁剪得到哑铃状的样品。

2.1 结构表征与性能测试

采用XRD(D5000 型X 射线衍射仪,德国西门子公司,扫描范围15~70°)、FTIR(TENSOR27型傅立叶红外光谱仪,德国布鲁克公司,扫描范围370~7500 cm-1)、XPS(ESCALAB250Xi 型X 射线光电子能谱分析仪)、TGA(STA449C 型热重与热膨胀仪,德国,Ar 气氛,10 ℃/min 从室温到800℃)对氧化石墨烯及改性石墨烯进行分析表征;按照国标GB/T 2568-1995 将复合材料制成哑铃状的试样,用上海协强仪器制造有限公司的CTM2500 型万能材料试验机以2 mm/min 的速度测试复合材料的拉伸强度;用SEM(JSM-6700F 型场发射扫描电子显微镜,日本电子公司)观察复合材料拉伸断面的形貌;用上海安标电子有限公司的PC40B 型高绝缘电阻测量仪测量复合材料的电阻率。

3 结果分析

3.1 微晶石墨的粒度测试及表征

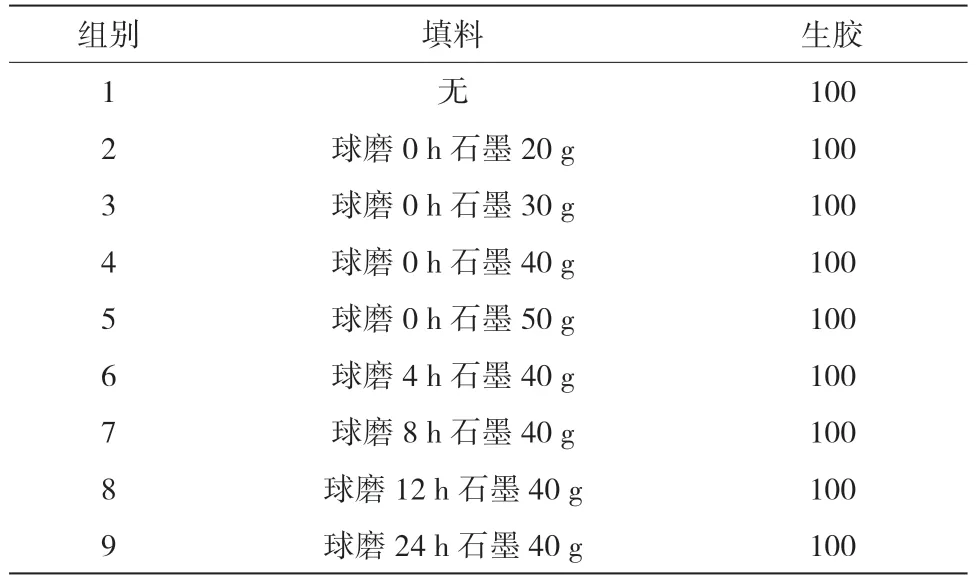

表1 是石墨/XNBR 复合材料的9 组配方。其中,每组固定添加剂为100 g 羧基丁腈橡胶生胶、5 g 氧化锌、1 g 硬脂酸、3 g 聚乙二醇、1.5 g 促进剂CZ、1.5 g 促进剂DM、1.5 g 硫磺混合、10 g N330,其余为不同粒度及含量的石墨,以探讨填料对于橡胶的增强效果。据文献可知,对于传统填料石墨,当添加量达到50 wt%的比例时,与橡胶基体进行复合的复合材料可以达到理想的电学、热学等性能。

表1 石墨/XNBR 复合材料的9 组配方Table1 9 sets of formulations for graphite/XNBR composites

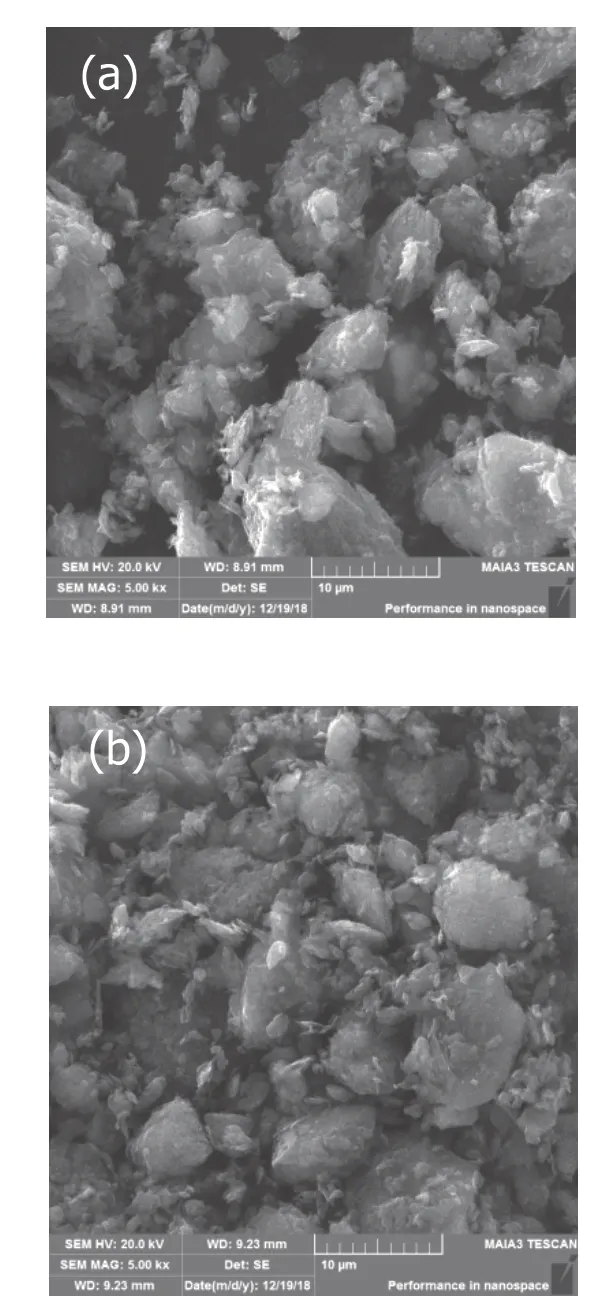

图1 为球磨处理不同时间的微晶石墨SEM 照片。由图可知,未经处理的石墨颗粒呈现较大较完整的块状结构,粒度较大,彼此间隙较大;球磨处理8 h 后,石墨颗粒的块状结构变得破碎不整,颗粒的粒径小了很多;继续球磨,达到24 h 后,在同一放大倍数情况下,石墨颗粒变得十分细小,达到了几个微米。

图1 球磨处理0 h(a)、8 h(b)、24 h(c)的微晶石墨的SEM 照片Fig.1 SEM photos of microcrystalline graphite ball milling treatment for 0 h (a),8 h (b),24 h (c).

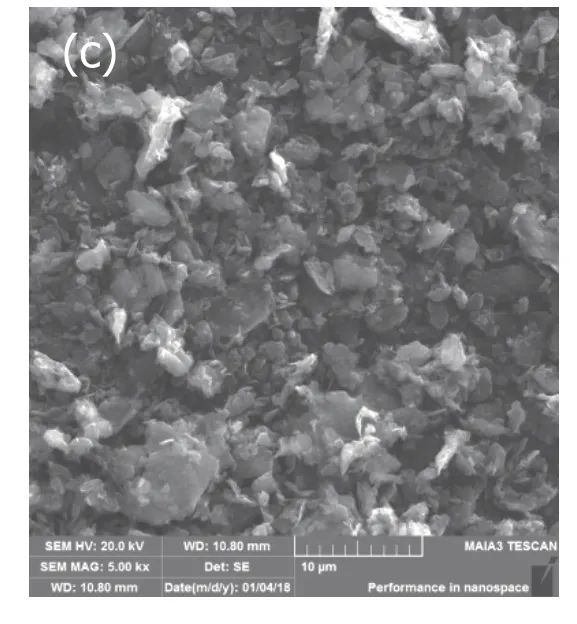

图2 不同球磨处理时间(依次为0、4 h、12 h、24 h)的石墨的粒径变化Fig.2 Particle size changes for graphite at different ball milling times (0,4 h,12 h,24 h in turn).

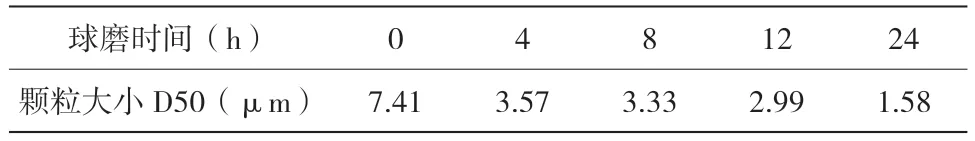

表2 不同球磨处理时间的石墨的粒径变化Table 2 Particle changes in graphite for different ball milling processing times

不同球磨时间处理的微晶石墨的粒径变化情况如图2 及表2 所示。通过改变球磨时间来控制微晶石墨的颗粒粒度大小(用中粒径D50 来表示)。在使用激光粒度仪测量石墨颗粒粒径时,将其分散在去离子水中,超声30 mim,以确保石墨均匀地分散。由激光散射试验得到的石墨粒径分析可知,未经球磨的石墨粒径为7.41 μm,分别球磨4 h、8 h、12 h、24 h 后,颗粒大小依次减少到3.57 μm、3.33 μm、2.99 μm、1.58 μm。

3.2 微晶石墨/XNBR 复合材料的结构表征

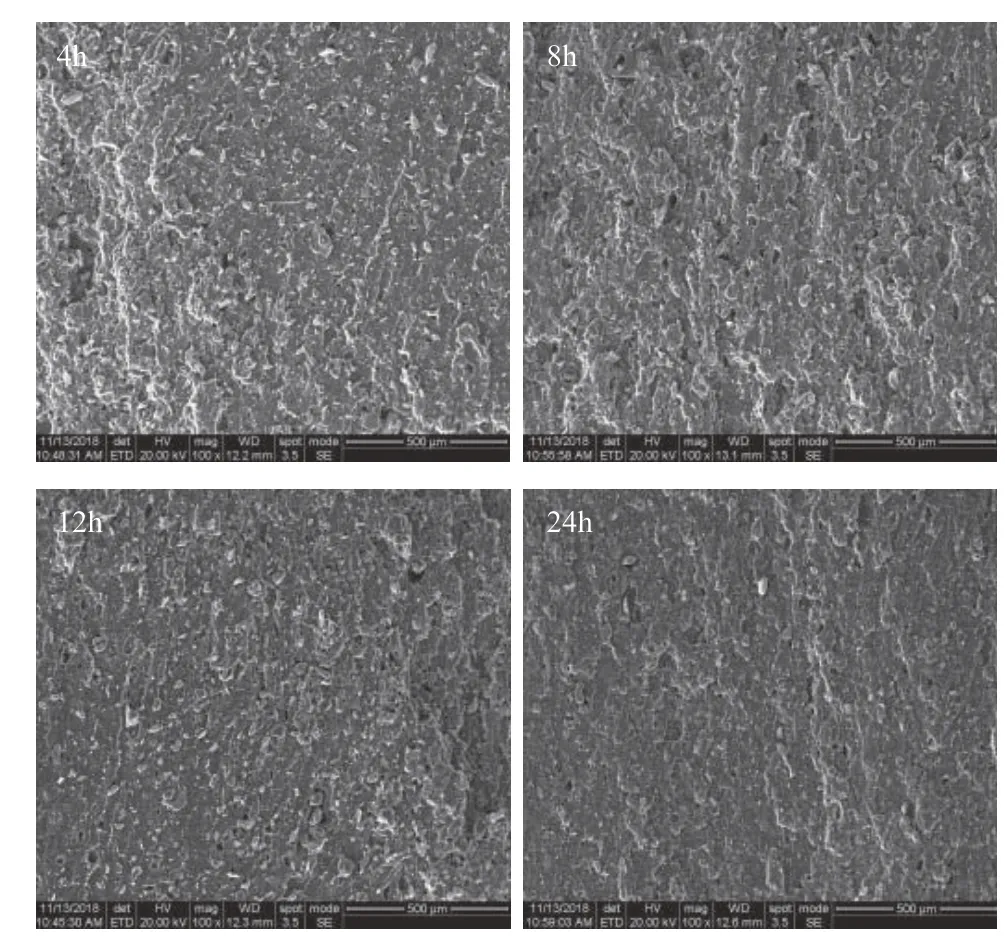

图3 为球磨处理4 h、8 h、12 h 和24 h 后的微晶石墨(40 wt%)/XNBR 复合材料的SEM 照片,从图中可以清晰地观察到微晶石墨在橡胶中的分散情况。当石墨未经球磨时,复合材料的断面十分粗糙,且有很多凸起的小块,这是由于石墨颗粒的粒径较大,不能在橡胶中均匀地分散。随着球磨时间的增加,石墨颗粒变得越来越细,在基体中的分散程度越来越好,二者间具有良好的相容性与强烈的界面作用,使得彼此的界面都变得模糊,因此断面的SEM 照片的粗糙程度小了许多。综上所述,微晶石墨的颗粒越小,复合材料拉伸断面的粗糙程度越小。

图3 球磨不同时间微晶石墨(40 wt%)/XNBR复合材料拉伸断面的SEMFig.3 The fracture surface SEM of graphite (40 wt%)/XNBR composite for different ball milling time microcrystalline

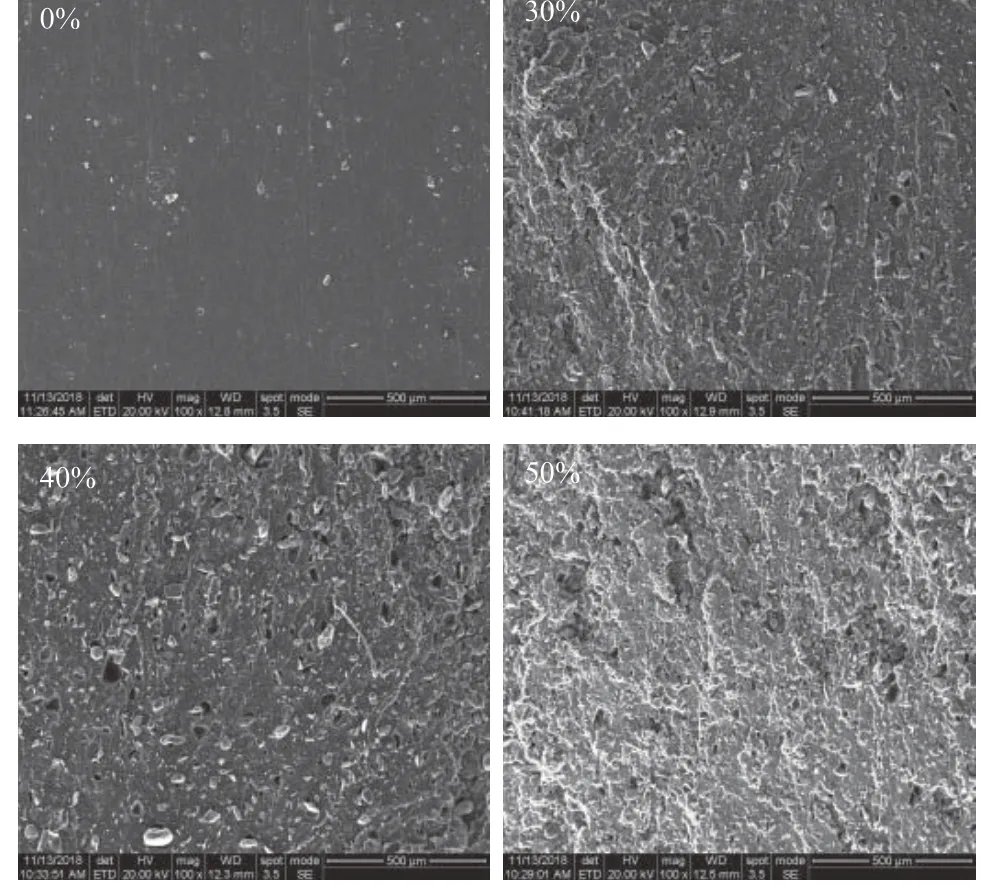

图4 为未球磨的微晶石墨添加量为0、30 wt%、40 wt%和50 wt%时的XNBR 复合材料的SEM 照片,从图中清晰地观察到微晶石墨在橡胶基体中的分散情况。当未添加微晶石墨时,复合材料的断面较为光滑平整,少有杂质出现,与加入石墨后形成了鲜明的对比。加入30 wt%石墨后,复合材料的拉伸断面变得较为粗糙不平,且有高低不平的小块状结构出现,这是由于石墨在基体无法均匀地分散。随着石墨含量的继续增加,拉伸断面变得越来越粗糙,还出现很多的空洞,这是因为石墨在橡胶基体中的分散效果较差,二者间无法形成稳定的界面相互作用。综上所述,微晶石墨的含量越多,复合材料拉伸断面越粗糙。

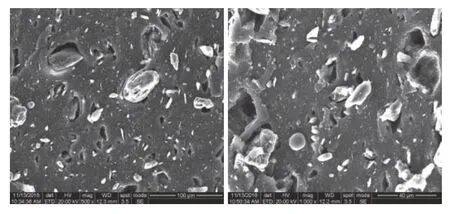

图5 是微晶石墨/XNBR 复合材料拉伸试验中颗粒拔出导致的空洞的SEM 照片,微晶石墨/XNBR 复合材料加工过程中橡胶包裹填料颗粒形成的块状结构,它证明了微晶石墨与基体间的相互作用力是比较稳固的,二者间的结合是较稳定的。当复合材料受到外加载荷时,石墨可以承担部分外力,通过拔出的形式消耗掉外加应力,从而提高材料的拉伸性能。

图4 不同添加量的微晶石墨/XNBR复合材料拉伸断面SEMFig.4 The stretch section SEM of different additions of microcrystalline graphite/XNBR composites

图5 拉伸试验断面不同放大倍数的SEM 照片Fig.5 SEM photos of different magnifications for the extrudes test section

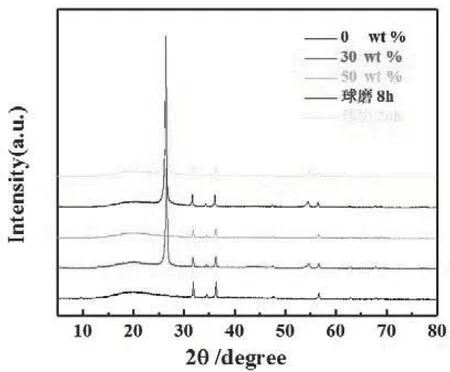

本实验中采用机械共混法将经过处理的微晶石墨分散在橡胶基体中,其剥离效果可以通过复合材料的XRD 谱图来研究,图6 是不同制备条件下石墨/XNBR 复合材料的XRD 谱图。可以发现,在未添加石墨的橡胶中26°左右没有衍射峰的存在,不过添加石墨后复合材料在此处出现了明显的尖锐的吸收峰。添加不同粒度或含量的石墨,复合材料的衍射峰几乎呈现同样的曲线形态,证明当加入较多(30 wt%及以上)石墨时,它在基体中的分散情况较差。

图6 石墨/XNBR 复合材料的XRD 谱图Fig.6 XRD spectrum of graphite/XNBR composites

3.3 微晶石墨/XNBR 复合材料的力学性能

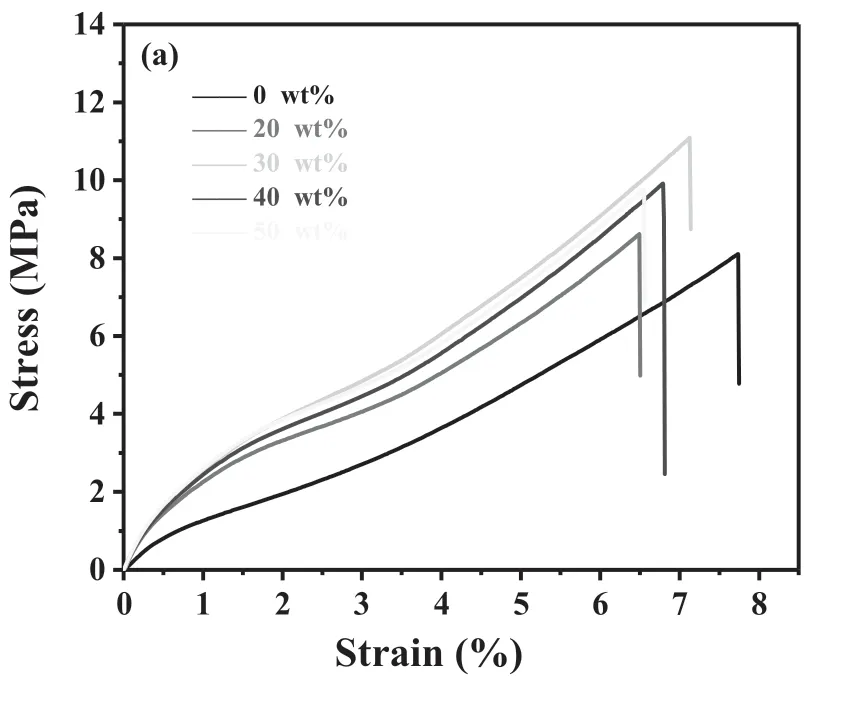

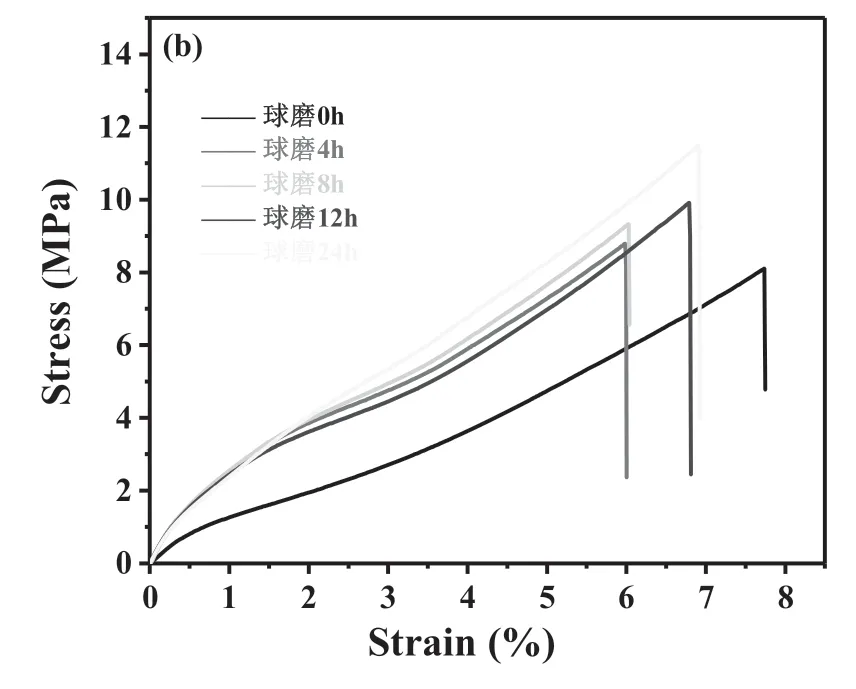

通过机械共混法制备得到石墨/XNBR 复合材料,图7 是添加不同粒度石墨及不同含量石墨的橡胶复合材料的应力应变曲线图。由图7(a)可知,随着石墨含量的不断上升,橡胶复合材料的拉伸强度先增后减,在添加30 wt%的石墨时达到峰值11.1 MPa,相比空白样品提升了37.0 %。由图7(b)可知,随着石墨粒度越来越细(球磨时间增加),复合材料的拉伸性能越来越优异,在添加球磨24h 的石墨的时候达到最大值11.9 MPa,相比空白样品提升了42.1 %。当外加载荷于复合材料时,填料可以帮助基体承担大量的外力作用,从而达到提升复合材料强度与刚度的效果,即有效地改善复合材料的静态力学性能。石墨添加量较少时,随着其含量增加,复合材料力学性能提升较快;当石墨添加量继续增多时,复合材料的力学性能却稍有下降,这是因为石墨在基体中分散不均匀,发生了部分团聚的现象。另外,随着石墨粒度越来越细,它在橡胶基体中的分散越来越均匀,良好的分散情况使得复合材料的力学性能越来越好。

图7 不同添加量石墨/XNBR(a)和不同粒径石墨/XNBR(b)复合材料的应力应变曲线Fig.7 stress strain curves for different additions of graphite/XNBR(a) and different particle size graphite/XNBR(b)composites

3.4 微晶石墨/XNBR 复合材料的热稳定性

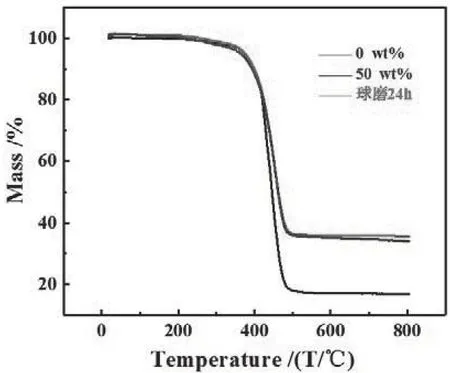

为研究石墨/XNBR 复合材料的热稳定性能,对复合材料进行了热重分析,图8 为添加50 wt%石墨/XNBR 复合材料和球磨24 h 石墨/XNBR 复合材料的热重曲线图。由图可知,加入石墨后,相较于纯橡胶,复合材料的分解温度均有所提高,即热稳定性都有所上升。在300℃~500℃范围内,大量的橡胶发生了热分解且分解速度较快,导致复合材料快速失重;随着温度继续升高,残余的橡胶仍有少量的热分解失重;在700℃~800℃,添加了石墨的橡胶复合材料,其残炭率相比于纯橡胶均有较大的提升。

图8 石墨/XNBR 复合材料的热失重曲线Fig.8 Thermal weight loss curve of graphite/XNBR composites

据上述分析可知,石墨颗粒的加入,在橡胶基体中形成了一定的热量传递路径,加快了复合材料中热量的传递,提高了橡胶的热稳定性。

4 结论

将不同粒径及含量的石墨加入到羧基丁腈橡胶基体中,以增强橡胶的力学、热学性能。结果发现,随着石墨添加量的不断增加,橡胶复合材料的拉伸强度先增后减,在添加30 wt%的石墨时达到峰值11.1 MPa,相比空白样品提升了37.0 %;随着石墨粒度的减小,复合材料的拉伸性能提高,在添加球磨24 h 的石墨的时候达到最大值11.9 MPa,相比空白样品提升了42.1 %。此外,从石墨/XNBR 复合材料的热重分析可知,加入石墨后,相较于纯橡胶,复合材料的分解温度均有所提高,残炭率也相应提升,即热稳定性提高。微晶石墨对羧基丁腈橡胶的力学、热学性能有较显著的改提高作用。