生制牛排加工工艺及质量总结

2020-03-13赵仁发

赵仁发

1. 上海联豪食品有限公司(上海 201408);2. 中国检验认证集团山东有限公司(青岛 266070)

为适应快餐业新鲜、快捷的要求,调制牛肉成品大多制成便于煎制的生制、硬质(冷冻)片状牛肉,俗称牛排,即生制牛排。

传统意义上的牛排指的是牛外脊的上半部分和下半部分,还有牛里脊[1]。通过对市售生制牛排的调查发现,所谓的生制牛排不同于传统意义上的牛排,其所使用的牛肉原料包含除外脊和里脊以外的其他牛肉原料如眼肉、上脑、辣椒条、牛霖等。

生制牛排尚无专门国家标准,行业标准正在制定[2]。近2年来,消费者对生制牛排质量掀起了前所未有的关注[3-6]。对生制牛排加工工艺和质量开展的研究并不多见。

通过对生制牛排加工工艺和质量情况进行客观描述和说明,以向消费者清晰地传递生制牛排的工艺质量信息,增进消费者对生制牛排的了解。

1 生制牛排工艺简述

根据牛排制品加工工艺和产品特点,可将生制牛排分为整切牛排、拼切牛排和搅切牛排。

1.1 整切牛排

冷冻牛肉切块经解冻,去除表面筋膜和多余脂肪,添加生产需要的辅料和食品添加剂进行调制,调好的牛肉分块进行理顺,冷冻固化,分切成满足消费者需求的较小切块。整切工艺不存在拼接情况。因此,毎片牛排形状较不规整。

1.2 拼切牛排

冷冻牛肉切块经解冻,去除表面和内部筋膜和多余脂肪,添加生产需要的辅料和食品添加剂进行调制,调好的牛肉分块进行理顺,将2块或2块以上的肉块、按牛肉纹理顺序黏合在一起,塑形成近圆柱或椭圆柱的肉卷,冷冻固化,再分切成满足消费者需求厚薄的较小切块。

拼切工艺相对于整切工艺而言,增加去除内部筋膜和多余脂肪、按牛肉纹理进行黏合等操作,因而存在拼接情况,但形状比较一致。因此,毎片牛排形状较规整。

1.3 搅切牛排

利用整切工艺、拼切工艺产生的小肉块,再添加适量辅料混合在一起,利用搅拌机,经过无规则的搅拌混合,使用肠衣灌肠形成真圆柱形的肉卷,冷冻固化,分切成满足消费者需求厚薄的较小切块。

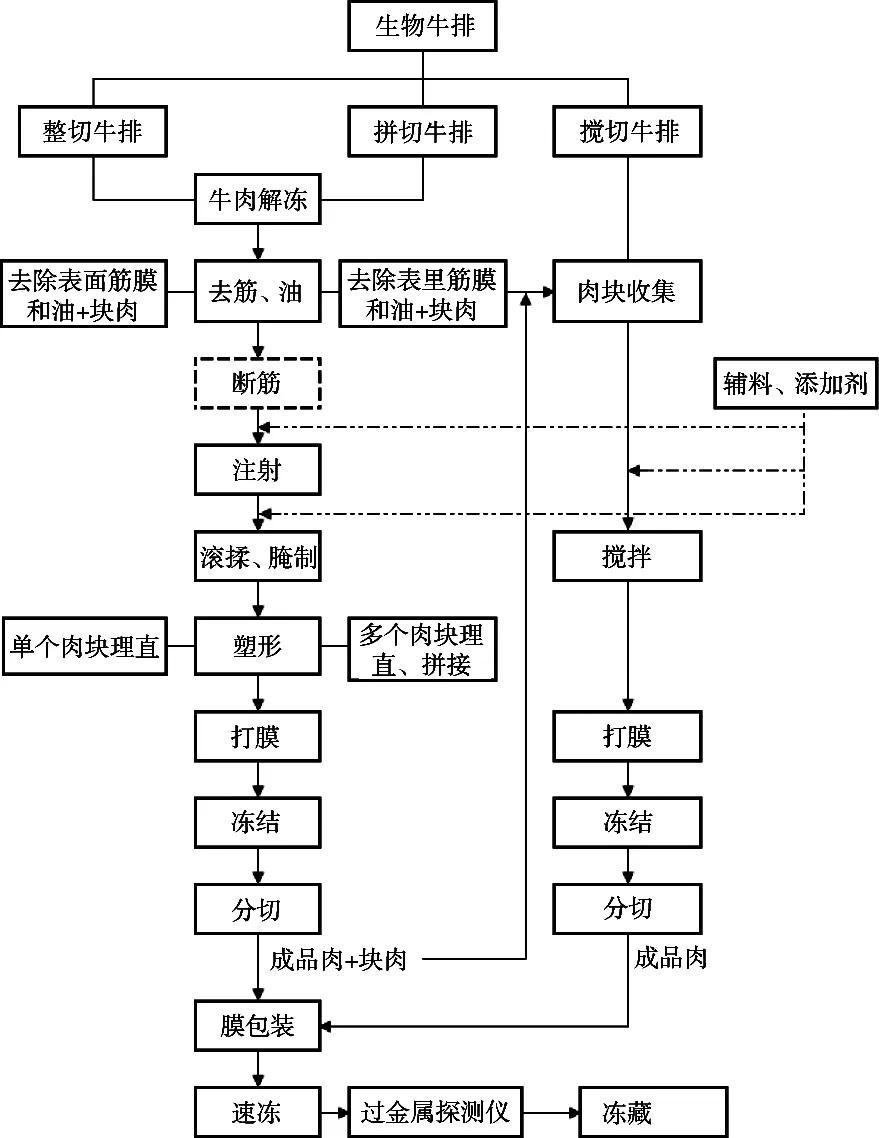

图1是生制牛排工艺简图。整切牛排与拼切牛排工艺的差异主要是去筋油和塑形2个工艺,特征工序是塑形。而搅切牛排与整切牛排和拼切牛排工艺截然不同,特征工序是搅拌。

图1 生制牛排工艺简图

“拼切”的“塑形”包括拼接和黏合,通过塑形后形成有利于加工的规整形状,加工出来的产品也更加规整,可以满足消费者的视觉需求,比整切牛排更易被消费者接受,是生制牛排加工的主要形式。

2 生制牛排与原切牛排的区别

原切牛排是去除冷冻牛肉切块表面筋膜和多余脂肪,自然分切成满足消费者需求大小、形状的较小切块。原切工艺极为简单,未添加任何辅料和食品添加剂,未进行任何调制。

生制牛排是将冷冻牛肉切块经解冻,去除表面或内部的筋膜和多余脂肪,添加生产需要的辅料和食品添加剂进行调制,调制好的牛肉切块进一步加工,冷冻固化,分切成满足消费者需求大小、形状的较小切块。

因此,生制牛排与原切牛排的区别主要体现在3个方面:生制牛排原料需解冻,原切牛排原料不解冻;生制牛排需添加食品辅料和添加剂,原切牛排不添加食品辅料和添加剂;生制牛排经过调制,原切牛排不调制。

3 生制牛排加工方法

3.1 牛肉原料的选择

牛肉原料采用冷冻牛肉切块。冷冻牛肉切块的选择,除了满足《食品安全国家标准 鲜(冻)畜、禽产品》(GB 2707—2016)、《鲜冻分割牛肉》(GB/T 17238—2008)等标准的要求外,重要的是油、赘肉要少。

3.2 辅料和食品添加剂的选择

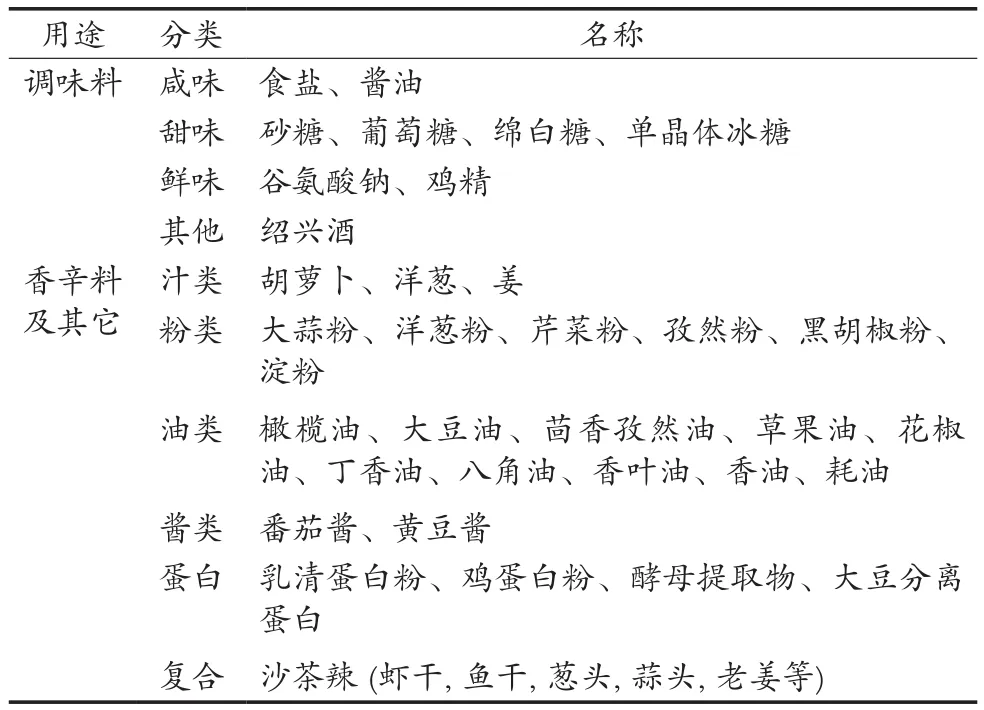

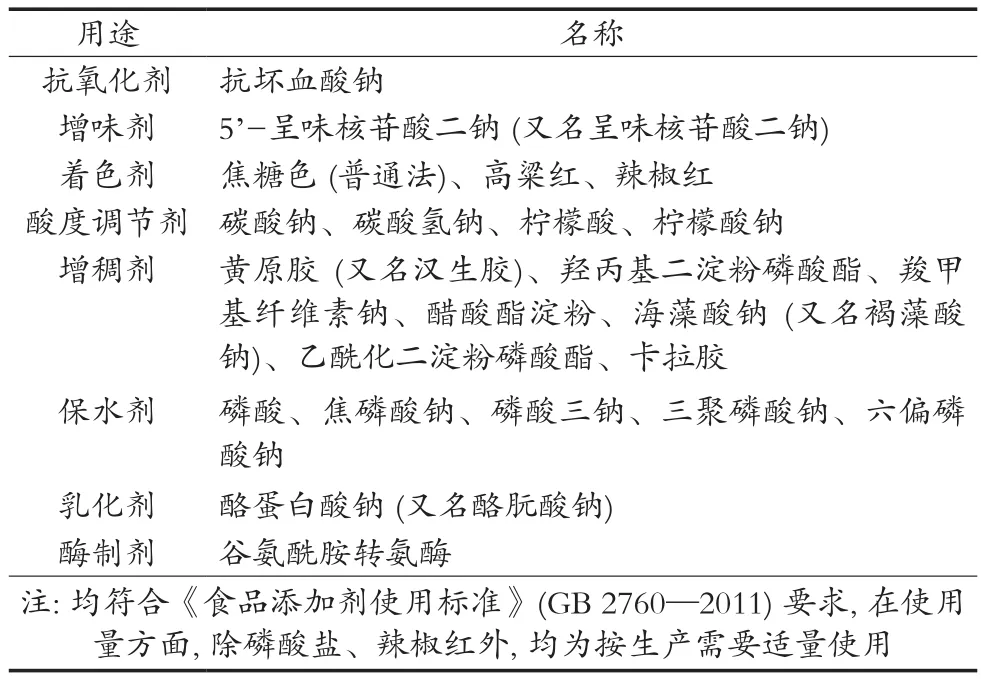

辅料和食品添加剂通常在注射/滚揉、搅拌前加入。根据对某电商平台线上销售牛排的调查,与熟制猪肉、牛肉制品相比,生制牛排配料中辅料、食品添加剂种类相对较少,见表1和表2。

表1 生制牛排加工用辅料现状

表2 生制牛排加工常用食品添加剂现状

3.3 冷冻牛肉切块解冻

将冷冻牛肉切块还原至鲜肉状态。宜采用低温高湿变温解冻方法[7]。近年来,低温高湿变温解冻方法应用已取得一定成果,与常温空气自然解冻法常规解冻相比,低温高湿变温解冻库能实现冷冻牛肉的保鲜解冻,改善解冻牛肉的品质。

解冻方法还有传统的如常温空气自然解冻法、水解冻、微波解冻、超高压解冻等[8]。

3.4 修筋(去筋油)

逐一对原料肉进行挑选,修割、取出残留的表皮和肉的筋膜、板健和大块的油脂。原料肉中的软硬骨及异物应充分检出。

整切牛排,为确保其完整性,肉块内的筋膜、脂肪保留原状,不修割。而拼切牛排,为满足消费者少筋、少膜的要求,对肉块内的大筋、膜需要剖开去除。

3.5 断筋

对部分牛排,尤其是儿童牛排,需用断筋机对原料肉进行切压穿刺,以减少原料肉内部硬筋。

3.6 注射

在生制牛排的加工中,注射、滚揉是借鉴火腿制品的加工技术[9]。

注射作业中,用盐水注射机把8~10 ℃的料水强行注入肉块内。注射肉温以8~10 ℃最佳。

通过盐水注射机,将盐水及辅料均匀注入肉中充分腌渍,缩短腌渍时间,注入配制的料水的肉块能使肉质嫩化、松软,提高肉制品的品质。

3.7 滚揉、腌制

断筋、注射料水的原料肉,放在容器里通过转动的圆筒进行滚揉。大型生产企业宜使用大型真空滚揉机。工作时,为了使滚揉桶内原料肉获得充分而均匀的按摩,设定滚揉桶内部一段时间处于真空状态,另一段时间处于常压状态,如此循环交替滚揉。这种滚揉方法相当于滚揉桶内的原料肉时而收缩(常压时)、时而松弛(真空时),就像人的呼吸一样,故称为真空呼吸式滚揉。通过滚揉使注射的料水沿着肌纤维迅速向细胞内渗透和扩散,同时使肌纤维内盐溶性蛋白质溶出,从而进一步增加肉块的黏着性和持水性,加速肉pH回升,使肌肉松软膨胀、结缔组织韧性降低,提高产品的嫩度。滚揉时应注意温度不宜高于8 ℃,因为蛋白质在此温度时黏性较好。

3.8 塑形(成型、卷肉卷)、打膜

经过滚揉的肉应迅速制成肉卷,不宜久搁,否则蛋白质的黏度会降低,影响肉块间黏着力。同时,肉块间的空气应排出,避免肉卷产生空洞。

相对于整切牛排、拼切牛排的注射、滚揉、塑形等工艺,搅切牛排是搅拌工艺。

整切牛排、拼切牛排的打膜通常为手工操作,而搅切牛排采用充填机灌装。

3.9 冻结

打膜的肉卷移入冷库,温度-25 ℃以下冷冻时间6~15 h,至发硬为止(肉卷中心温度降至-6 ℃左右)。

在生制牛排加工中,冷冻牛肉卷温度过低、过硬会造成切片困难,过高、过软则会影响切片形状。冻结不均、温差大,将对冷冻牛肉卷的切片造成严重影响,不仅影响牛排的外观质量,也会降低产品出成率。因此,冻结是生制牛排加工的一个关键。在实际生产中,要设法降低肉卷与肉卷之间(横向)和肉卷内部内外之间(纵向)的温差。该温差受冷库设计、肉卷摆放、冻结时间、平衡时间等多种因素的影响。

一般地,肉卷冻结10 h左右,肉卷表面温度与设置温度相当,为-25 ℃,肉卷中心温度为-6 ℃左右,肉卷纵向温差近20 ℃,需要通过缓冻来平衡纵向温差。通常是停止低温冷媒供给放置12~24 h,通过肉卷内外的热量交换,肉卷表面的温度逐渐升高,肉卷中心的温度不断降低,这样就可以缩小纵向温差。放置期间,应确保冷库冷气能保持流动,避免冷气下沉导致上下温差加大。

关于横向温差,需要通过冷库设计确保冷库的各个部位均能获得足够的冷气[10]。另外,肉卷摆放均匀,顺冷气流向摆放,肉卷之间留有冷气流通的间隙,也是缩小横向温差的关键。

3.10 分切

将冻结发硬的肉卷切成便于消费者煎制的片状牛肉。用于切片的机械有立式切片机、大排切割机、带锯等。目前,比较先进的切片类机械是具有创新意义、采用4D照相扫描技术的定重砍排机。

3.11 膜包装(真空)

为便于储存、运输,片状牛肉经过抽真空、用薄膜包装成型。膜包装(真空)通常采用全自动连续真空包装机,采用先进的拉伸成型包装方式,通过控制腔体内预热后薄膜两侧气压,推动薄膜向下贴覆模具形成托袋,然后向袋中填装产品,最后封口分切。过程快速、均匀、效果美观、卫生安全。

3.12 速冻

宜采用螺旋式速冻机。优点是满足流水线的要求,即时冻结,即时包装入库,便捷、高效,速冻效果较好。

使用螺旋式速冻机,螺旋冷冻隧道预冷到-30~-40 ℃,膜包装好的产品通过冷冻隧道冷冻1~3 h使产品中心温度达到-18 ℃,产品输出时已达到所要求的冻结温度。

速冻设备还有传统的箱式速冻机(速冻库)。

3.13 过金属检测机

将速冻后的膜包装产品通过金属检测机,将可能含有金属异物的产品排出。

牛肉原料有时会带入金属异物(如弹珠),牛排加工过程中的设备也会产生金属异物,因此,使用金属检测机排出金属异物是必不可少的一道工序。

速冻牛排在通过金属检测机过程中,会产生大量水气,因此应选择有良好防水性能的金属检测机,否则会产生误报警,影响生产的连贯性。

3.14 冻藏

经过金探的产品装箱后即为成品,置于-18 ℃条件下冷冻储藏。

4 速冻生制牛排加工质量

速冻生制牛排多执行《速冻调制食品》(SB/T 10379—2012)“菜肴制品”标准的要求。

速冻生制牛排加工中,较好的质量与安全控制方案是引入ISO 22000食品安全管理体系[11]。

关于调整、重组,在国家食药监总局发布的第17期《食品安全风险解析》,专家对“重组牛排”“胶水牛排”进行解读。其中,提到肉的重组技术是加工调制肉制品的重要手段。借助重组技术,不仅可以提高碎肉利用率,还可以丰富肉制品的产品种类。“肉的分割或者修整过程中产生的碎肉并不等于劣质肉”[12]。因此,其工艺中的调整、塑形、组合、调味等都是正常的加工工艺,算不上什么“内幕”。实际上,调制肉制品经过调整、塑形、组合、调味等过程和工序的目的是,使肉的质地更加均匀,保证了产品的均一性,也保证了消费者对牛排不同老嫩和口感的要求。

关于发散,为满足消费者“少筋”要求,在生制牛排加工的“去筋油”工序,需要去除牛肉内部的大筋膜,大块牛肉就被强行切开。另外,拼切牛排为实现机械化加工统一形状的需要,存在用2块或2块以上肉块黏合的情况。这样,分切和黏合部位,牛肉不可能结合得很结实,因此,市售牛排或多或少存在“正常”发散的情况,不影响安全食用。牛排发散影响了消费者需求,如何减少发散尚需进一步研究。

关于彩虹色斑点,彩虹色斑点是近年来发现存在于肉及肉制品中的一种非正常颜色。牛肉半腱肌中彩虹色斑点发生率83%,其他部位从高到低分别为背最长肌(21%)、腰大肌(7%)、股二头肌(5%)。牛肉制品中帕斯雀牛肉、烤牛肉和酱牛肉彩虹色斑点最明显[13]。彩虹色斑点出现在牛肉切开或解冻后的表面,反向操作会消失[14]。彩虹色斑点现象可能是由肌原纤维微结构衍射形成[13]。尚无彩虹色斑点现象影响牛肉食品安全的报道。彩虹色斑点的出现影响消费需求以及肉类市场的健康发展。对彩虹色斑点产生的机理、加工过程及添加物对彩虹色斑点的影响及控制其产生办法的需要进一步研究。

“行家”认为,好牛肉如果做成全熟,根本吃不出这种高端食材的特色[15]。因此,牛肉存在“不全熟”食用习惯。通常情况下,原切牛排内部细菌总数不高,不必加热到熟透,五至八分熟也可食用。生制牛排由于经预先腌制,或由碎肉及小块肉重组而成,内部易滋生细菌,可能导致产品细菌总数偏高,在食用前应烹饪至全熟[12]。因此,对于生制牛排,如果存在“不全熟”食用习惯,其微生物指标如菌落总数、大肠菌群等的残留量,在制定产品标准时有必要考虑。另外,加工环境是否满足要求将影响生制牛排的新鲜度,在生制牛排成品检测中,是否引入“挥发性盐基氮”指标值得商榷。

5 结语

生制牛排分为3类,整切牛排、拼切牛排和搅切牛排,整切牛排和拼切牛排是生制牛排的主产品,而搅切牛排算得上是其副产品。拼切牛排是生制牛排加工的主要形式。生制牛排尚无专门国家标准,多执行《速冻调制食品》“菜肴制品”的规定。生制牛排还存在发散、彩虹色斑点等质量瑕疵,尚需进一步研究完善。