钢轨正火感应器设计

2020-03-12来跃深

李 强,杨 喆,陈 鸿,来跃深

(1.西安工业大学,陕西 西安710000;2.空军军医大学,陕西 西安710000;3.中国长安汽车集团有限公司重庆青山变速器分公司,重庆402776)

1 背景

钢轨接头焊接后焊缝为一个断面。由于焊接受热,接头硬度与母材硬度存在很大差别,为了确保接头硬度与母材硬度相匹配,就要对焊缝进行热处理。

通过电磁感应加热方式对钢轨焊缝进行热处理是一种普遍使用的方法[1]。轨底角和轨腰因为尺寸较薄,感应加热过程中,这两个位置很容易被加热透,而轨头中和轨底三角区的尺寸较厚,温度上升较慢。

要求达到温差在100 ℃范围内[2],所以只能通过感应线圈形状的优化设计以降低该温度差,以此保证轨头、轨底角、轨底三角区的温度都控制在一定范围内,使钢轨表层与心部加热温度速度趋于一致[3-4]。

2 感应器设计及其仿真

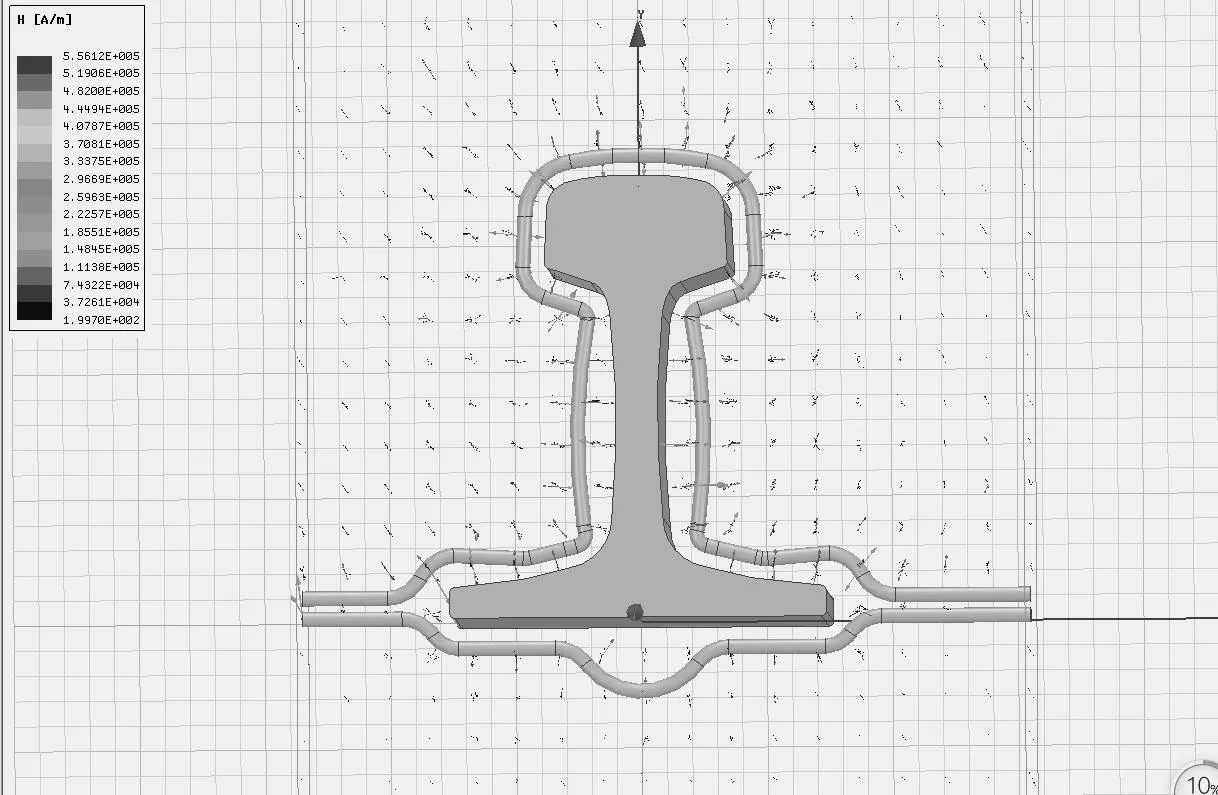

按照某焊轨基地正火感应器数据,绘制焊轨基地正火感应器设计图,如图1 所示。

图1 焊轨基地正火感应器

通过Maxwell 电磁仿真得到感应器磁场分布图,如图2所示。

图2 基地感应器磁场仿真

感应器涡流场分布如图3 所示。

图3 基地感应器涡流场仿真

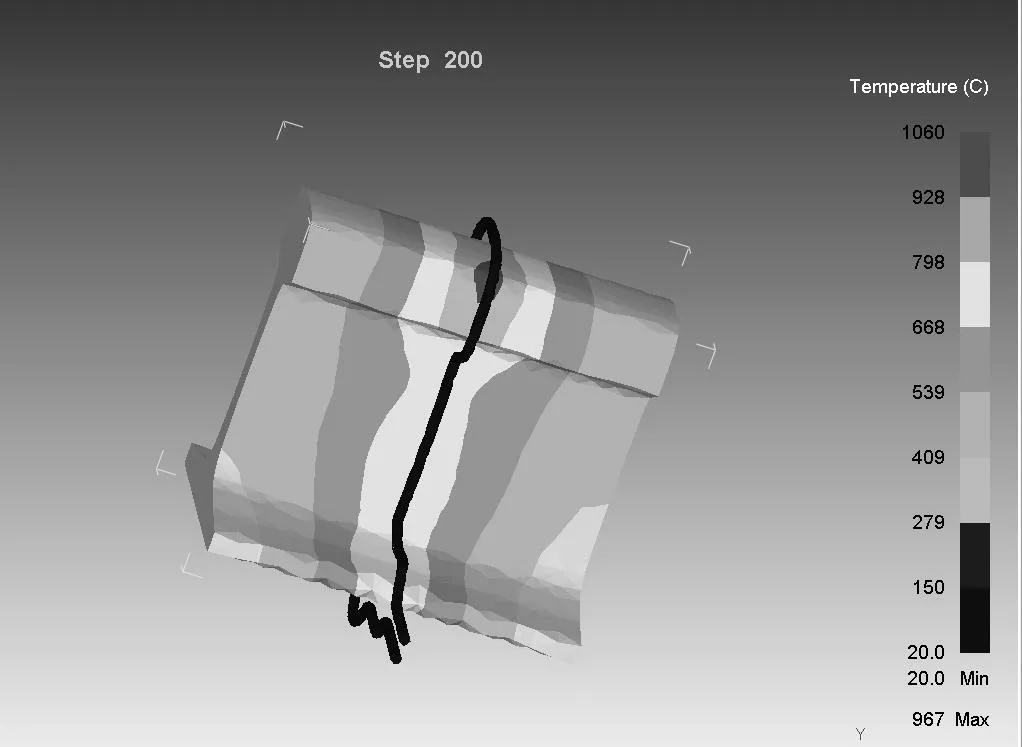

通过ANSYS 温度场仿真云图,如图4 所示。

图4 基地感应器温度场仿真

通过仿真发现:焊轨基地感应器对钢轨进行加热,磁场、涡流场分布不均匀,很难保证轨头、轨底三角区与两个轨脚表层之间温差在100 ℃内。主要原因为工件形状不规则,钢轨轨头和轨脚三角区较厚,两轨脚比较薄。感应器设计有如下缺陷:一根导线绕出的感应器,磁场总是存在两轨脚处不平衡现象,从设计上留下了磁场分布缺陷,影响温度场分布。

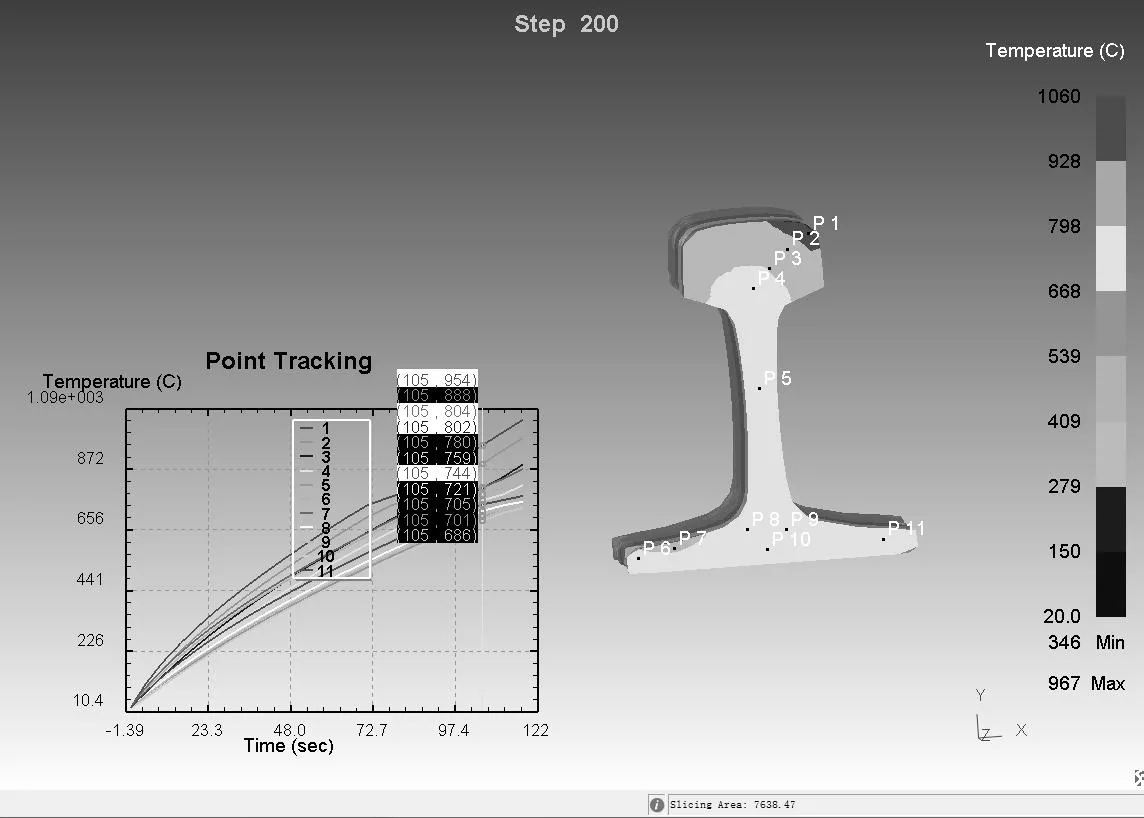

针对钢轨感应加热时,磁场分布不平衡、温差大问题,同时考虑到钢轨截面特殊形状,本文设计了1 套感应器,分上下两部分,配合使用。感应器如图5 所示。通过Maxwell仿真,其磁场分布、涡流场分布,分别如图6、图7 所示。采用感应频率低频1 100 Hz,高频2 200 Hz 的频率参数,使用deform 软件感应加热模块,仿真温度分布。其钢轨温度场如图8 所示。感应器温度断面分布如图9 所示。通过Maxwell 仿真发现,磁场、涡流场分布均匀,上下结构感应器设计可以工作。当感应频率、电流密度一定时,通过deform温度场仿真发现,轨头、轨底三角区与两个轨脚之间温差基本在100 ℃,钢轨内部温度加热速度基本一致。本文设计的感应器可以对钢轨加热,基本满足加热温度场要求。

图5 钢轨正火感应器

图6 感应器磁场仿真

图7 感应器涡流场仿真

图8 感应器温度场仿真

图9 感应器温度断面分布

3 结论

当采用低频1 100 Hz,高频2 200 Hz,使用本文设计的感应器对钢轨感应加热时,表面温差控制在100 ℃左右。轨头、轨腰、轨脚薄厚不一样,表面温度与内部温度不一样。轨头内部温度大于800 ℃呈现帽形覆盖,但是,轨脚三角区内部温度低于727 ℃。

轨底三角区内部温度低于727 ℃,可以通过延长加热时间,减小电流密度的方法来解决。如果温度控制在100 ℃以内,可以添加导磁性材料或者重新设计感应器,使磁场分布更均匀。