重马力汽车水泵-节温器壳体一体铸造工艺设计*

2020-03-10王秀红王新会

王秀红,许 准,张 超,王新会

(1.郑州航空工业管理学院 管理工程学院,河南 郑州 450015;2.河南省西峡汽车水泵股份有限公司 铸造事业部,河南 西峡 474500)

0 引 言

水泵和节温器是控制重马力汽车发动机温度的关键部件[1-2]。水泵壳体是连接水泵各零部件的载体和主要过流部件,节温器壳体是固定节温器的部件。两者通常分别采用灰铁铸造,并通过连接盖板和密封圈组合连接,密封圈易老化,容易引起密封不严,漏水漏气。水泵壳体和节温器壳体一体化铸造,能解决上述问题,但一体化铸造受力复杂,铸件砂眼、浆眼及冲刷缺陷等问题严重。如何在满足HT200材料固有力学性能和金相组织的前提下,设计出合理的浇注模具和铸造工艺规程是迫切需要解决的问题。

吴杰等[3]运用CFD技术对汽车水泵进行了研究,但主要对象只是叶轮;夏翔等[4]研究了水泵壳体零件低压铸造问题,但针对的是铝合金壳体;赵竞翔等[5]研究了HT200灰铁的精密铸造,但其主要针对高速列车冷却系统油泵叶轮的铸造工艺进行了研究;胡号等[6]基于FLOW-3D,进行了ES6W水泵壳体压铸工艺设计及优化;王亚松[7]等利用Flow-3D软件模拟了铸件的充型过程,准确显示了卷气缺陷的分布情况,对其工艺进行了改进,减少了卷气现象的产生;湛学勇等[8]对节温器水泵总成进行了研究,但未设计生产工艺。

本文将对水泵壳体和节温器壳体进行一体化设计,采用CAE软件对初始设计方案进行模拟分析。

1 压铸工艺设计

1.1 铸件材料及结构初始设计

本文设计一体化铸件壳体材质为灰铸铁HT200(GB/T9438)[9-11]。HT200的总体性能,包括化学成分、力学性能、抗拉强度、硬度等,适合用于铸造一体化壳体。

该铸件将水泵壳体和节温器壳体集成为一体,其铸件结构如图1所示。

图1 铸件结构图

图1中,其结构由进水管、吸水室、涡流室、出水流道、节温器室及节温器过渡连接室等组成。根据汽车水泵工作原理及各零部件尺寸,铸件最大轮廓尺寸470×236×165 mm,基本壁厚5 mm,未注拔模斜度1-3°,未注圆角R2~R5,铸造尺寸公差符合(GB/T6414-1999)CT9,其余非主要表面允许有直径不大于2 mm,深0.5 mm,间距不小于20 mm的气孔和砂眼,但总数不得超过5个。

1.2 初始铸件分型工艺选择及浇筑系统设计

根据产品结构,以铸件最大轮廓线作为主分型面位置,可使模具结构简单,外表面不用砂芯,外模可直接起型。考虑到铸件内腔4个砂芯的气体需要及时、快速排出,采用涡流室面朝上工艺。根据铸件结构和设备精度,泵体大面、切水面为2.5 mm~3.5 mm,进水管口、节温器安装孔为2 mm~3 mm,划面及螺栓面为1.5 mm~2.5 mm。其余加工面(≥100 mm2区域为3 mm,<100 mm2区域为2.5 mm)。

在制作模具时加上了相应的线性收缩率。灰铸铁件的铸造收缩率取0.8%~1.0%,该铸件长、宽、高之比为2.8∶1.4∶1。同时,进水管区域,收缩时为自由收缩,因此,在X、Y、Z方向上设置不同的收缩比:1.009 5、1.008 5、1.008。

铸件分型工艺如图2所示。

图2 铸件分型工艺

图2中,设计铸件浇口比为封闭型,浇注系统各截面比为A直∶A横∶A内=1.2∶1.7∶1。1.2是直浇棒的横截面积。1.7是横浇道的横截面积,浇注过程中铁水流入横浇道时会产生阻流效果,液面在横浇道处升高,铁水中的杂质可以阻流在顶部,起到减少产品的渣孔及浆孔的作用;1是内浇口的横截面积,根据A直∶A横=1.2∶1.7进行充型后,根据充型结果调整尺寸。

2 初始方案模拟

本文采用CAE软件[12-13]对初始设计方案进行模拟分析,模拟前对壳体壁厚进行补贴,即对原始3D内腔补贴0.3 mm壁厚。

模拟结果如图3所示。

图3 初始方案CAE分析

图3中,中间过程有50~100个图,因此本研究只选取代表性的2个图。由图3可以看出,初始工艺卷气风险比较大,卷气风险大的部位气流紊乱,易造成铁水在腔体内局部紊流,进而使对应部位的砂型松动,轻微地造成砂眼、气孔;严重的憋气会造成冷隔或者铁水杂质聚集形成浆眼。因产品存在起皮、气孔问题,需要优化工艺,调整进火量及增加排气。

3 工艺改进及模具设计

3.1 工艺改进及模拟结果分析

针对上述问题,本文改进铸件浇口比为半封闭型,有利于横浇道平稳流动,档渣效果好。即:A直∶A横∶A内=1.2∶(1.5~1.8)∶1

本文改进了设计浇注系统,内浇道放置在分型面处,采用4个进火口分散进火。浇注系统各截面比为:A直∶A横∶A内=1.2∶1.7∶1。为降低铸件砂眼、浆眼及冲刷缺陷的产生,本研究在直浇道窝放置陶瓷过滤器。

工艺设计完成后,本研究用Magma软件进行CAE分析验证,对热节点部位放置冷却片,对憋气部位设置了排气针。

仿真结果如图4所示。

图4 改进方案CAE分析

从图4可以看出:模拟浇铸温度1 420 ℃,铸件的冲型过程中没有出现温度在液相线(1 180 ℃)以下眬区域,表示改进后铸件温度分布均匀,无过冷温度区,铸件存在冷隔气孔等缺陷风险小,充型良好;卷气场显示冲型过程中,气体在产品型腔形成气流流动,最终紊乱气流都通过排气针全部排出,卷气场良好;当温度从1 420 ℃降低到0 ℃,铸件收缩过程无明显孤立液相区,也无明显高温热节区,铸件内部质量较好。

3.2 模具设计

根据铸造工艺设计及CAE分析结果,确定模具工艺方案如下:

(1)外模。采用HWS静压线潮模砂造型(砂箱尺寸1 000×800×350/350 mm),每模2型,工艺出品率75%;

(2)内腔需4个泥芯成型,其组合结构如图5所示。

图5 模具设计图

由于铸件内腔尺寸精度及表面质量要求较高,本文确定砂芯全部用覆膜砂热芯盒制芯工艺。其中,1#砂芯采用壳芯工艺,既可减轻砂芯重量,又可减少砂芯发气。3#、4#砂芯放置在1付芯盒内,共需3付芯盒。

4 铸造工艺规程设计

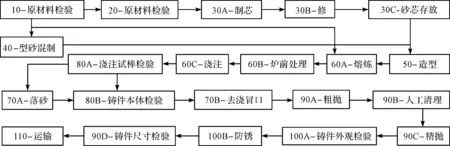

铸造WP12水泵壳体主要工序有制芯、修芯、型砂混制、造型、熔炼、炉前处理、浇注等,其工艺过程如图6所示。

图6 过程流程图

图6中,对工艺20、30A/30B、80A、90B分别制定相应的《原材料技术条件》、《制芯作业指导书》、《铸件最终检验指导书》和《铸件清理指导书》,100A和100B的工艺控制也参照《铸件最终检验指导书》。工艺30C关键产品特征为砂芯表面质量,工艺40砂型混制后要注意存放时间不宜过长。工艺50造型前应进行型砂水分检查,砂型质量控制。工艺60A制作过程中要严格监测原铁水化学成分及光谱记录,工艺60C的浇注温度、浇注时间、浇注温度为关键质量点。80A的末箱试棒金相组织,石墨,单铸试棒延伸率严格参照《铸件最终检验指导书》。

5 结束语

本研究设计的WP12水泵壳体,将水泵壳体和节温器壳体作为一个零件铸造,利用3D建模和Magma软件进行CAE分析验证,最终结果显示,铸件内外表面无有疏松、气孔、裂纹等缺陷,过渡表面光洁,无粘砂、结疤、气孔、砂眼等缺陷,铸件在≥0.3 MPa压力下,历时3 min,未有渗漏现象,满足水泵壳体质量要求。