通孔干式铣削内冷流场的数值模拟研究*

2020-03-10林钰珍于大国张成龙

林钰珍,于大国,张成龙

(1. 衢州职业技术学院 机电工程学院,浙江 衢州 324000;2.中北大学 机械工程学院,山西 太原 030051;3.浙江逊龙机器人科技有限公司,浙江 金华 321000 )

0 引 言

根据切削介质的状态,少、无切削液使用的加工技术主要有:干切削、低温冷风切削、微量润滑切削和低温微量润滑切削等[4]。白海平[5]以P20淬硬模具钢为研究对象,基于实验方法对大的轴向深切下空气风冷、油膜水滴、MQL等冷却方式展开了研究,从铣削力、切屑、刀具磨损及机理等方面进行了对比分析,发现空气风冷方式的加工效果最好,油膜水滴次之,MQL方式最差;尹凝霞[6]针对空气和切削液两种介质,运用Fluent软件完成了高速内冷铣刀加工区的数值模拟计算,得到了两者的速度场和压力场,得出了空气冷却时孔底部速度较快,在孔壁切削液上升速度更明显,切削液冷却效果更好的结论,但两者速度场最大值均小于7 m/s,且两者压力场中负压区占比较大;李广慧[7]针对高速内冷铣削,利用切削液冷却时可能存在的空化现象,运用Fluent软件完成了切削区流场分析,得到了内冷铣刀不会出现空化现象的临界转速为20 000 r/min,当铣刀转速低于该临界转速时,空化过程中从切削液游离出来的气泡混杂碎屑会不可避免地冲击刀具,造成材料气蚀破坏。

针对带通孔外圆工件,本文将在干铣削通孔时利用多个三爪卡盘分别夹紧工件以减少对刀时间,让压力气体从孔底注入进行冷却和排屑,运用Fluent软件对底座、卡盘和工件内孔区域的流场进行数值模拟,对比冷却气体从铣刀中心孔直射、从底座径向射出以及从偏离底座径向±15°和±30°射出时气流的压力场和速度场,优选出底座上的气流射出角。

1 通孔干式铣削工艺方案

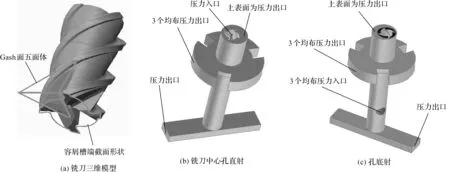

装夹及气流射出方式如图1所示。

图1 装夹及气流射出方式

在加工中心或雕铣机上安装多个三爪卡盘夹紧外圆工件,由于卡盘固定在底座上,通过数控编程使刀具按照预设轨迹在工件之间移动可以省去对刀时间,提高加工效率。

图1(a)中工件带通孔结构,铣削时内孔空间狭小不利于冷却和排屑,为此笔者提出了压力气体从孔底注入进行冷却和排屑的工艺方案。气流射出方式如图1(b)所示。

安装卡盘的底座结构主要由底座、进出气套筒、密封圈和卡盘定位端盖等组成。进出气套筒和卡盘定位端面分别通过螺钉固定在底座上,进出气套筒的外圆上开有环形储气槽,环形储气槽的槽口即进气孔1与底座上的进气孔2相对,高压气体由底座上的进气孔2注入进出气套筒的进气孔1,进出气套筒的内圆上开有3个均布的射出孔,高压气体经由射出孔流向由底座、卡盘和工件内孔所组成的中空区域。

2 数值模型

2.1 铣刀结构

基于参考文献[8]中的整体式立铣刀实例参数,本研究在Creo软件中绘制容屑槽端截面形状,经混合扫描生成铣刀主体部分,计算Gash面五面体顶点坐标,经混合扫描在铣刀主体部分中移除4个Gash面五面体,最后生成底刃前、后刀面。

深圳书城龙岗城“阿布e无人书店”里,拥有国内最先进的支付系统,通过便捷的人脸识别进门功能,微信、支付宝等快捷支付手段,RFID智能防盗系统以及实时更新的会员推荐系统后台,可以完全实现无人值守的开放式购书环境。

2.2 计算区域及边界条件

计算区域及边界条件如图2所示。

笔者将其导入Gambit软件,建立包括底座、进出气套筒、卡盘定位端盖、三爪卡盘和工件内孔至铣刀之间可填充气体的区域作为气流场的计算区域。气流从铣刀中心孔直射、气流从孔底射出时的计算区域及边界条件分别如图2(b,c)所示。

(1)图2(b)中将铣刀中心圆柱体进气孔的上端面设置成压力入口;

(2)图2(c)中3个气流射出孔均布在卡盘下侧,将3个气流射出孔设置成压力入口,由于进出气套筒出射孔长度只有3 mm,建模时未考虑该段影响;

(3)图2(b,c)中将铣削区上端面设置成压力出口;

(4)图2(b,c)中3个均布压力出口分别是介于工件下端面、卡盘上端面和相邻卡爪侧面之间的3个开放面;图2(b,c)中长方体处的压力出口即图1(b)中的底座排屑槽;图2(c)中气流射出孔偏离径向30°背离容屑槽,另外建立的5种气流射出孔方案分别为:射出孔沿进出气套筒径向,射出孔偏离径向15°、30°面向容屑槽,射出孔偏离径向15°背离容屑槽。

图2 计算区域及边界条件

2.3 数值计算

笔者采用四面体网格对计算区域划分网格,其中,动区域网格尺寸为1 mm,静区域网格尺寸为2 mm。将5种孔底射出和中心孔直射气流计算区域的网格模型分别导入Fluent软件中,采用标准k~ε湍流模型;设置压力入口的表压为3×105Pa,压力出口的总压为1个标准大气压;采用多重旋转坐标系MRF实现动静界面间数据传递[9-10];设置铣刀转速为10 000 r/min;设置速度、k、ε的计算收敛误差均小于10-5。

3 结果与分析

3.1 竖直平面上的压力场

为了研究铣削区域的压力场,笔者截取反应铣刀偏心位置且通过内孔回转轴线的竖直平面上的压力场,得到气流从铣刀中心孔直射和从孔底5种角度射出时竖直平面上的压力场,如图3所示。

图3 竖直平面上的压力场

由图3(a)可知:高压气体从铣刀中心孔射出后压力迅速降低,立铣刀附近充满负压气体;由图3(b~f)可知:高压气体从孔底射出后受铣刀底刃轴端面阻挡在铣刀附近形成压力较高的气体区域,气体区域面积由大到小依次为气流射出孔偏离径向30°面向容屑槽、偏离径向15°背离容屑槽、偏离径向30°背离容屑槽、偏离径向15°面向容屑槽和沿径向5种方案所形成的气体区域。铣削区域的高压气体区域占比越大,越有利于冷却。

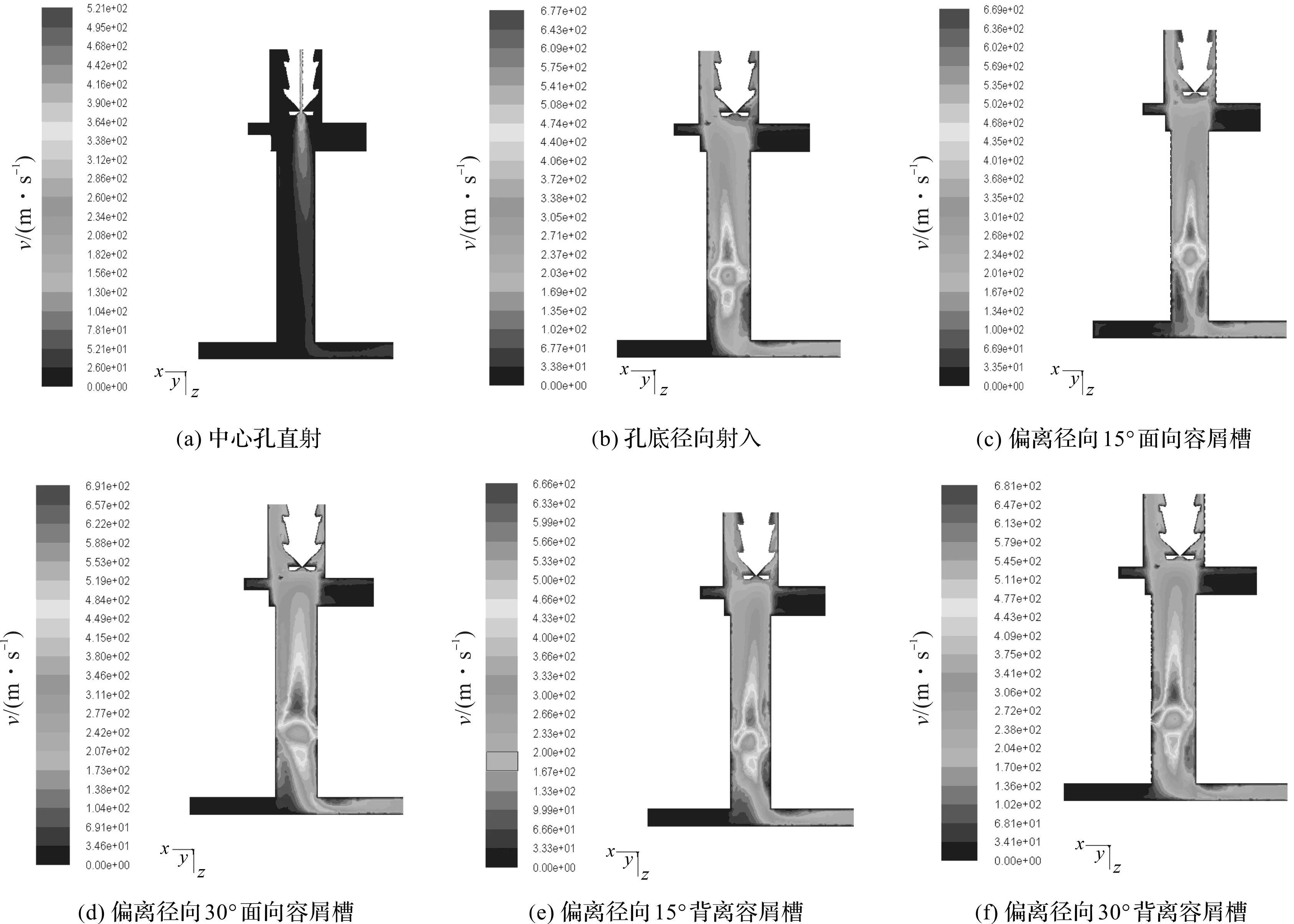

3.2 竖直平面上的速度场

为了研究铣削区域的速度场,笔者截取反应铣刀偏心位置且通过内孔回转轴线的竖直平面上的速度场,得到气流从铣刀中心孔直射和从孔底5种角度射出时竖直平面上的速度场如图4所示。

图4 竖直平面上的速度场

由图4(a)可知:高压气体从铣刀中心孔射出后速度迅速降低并沿底座排屑槽流出,铣削区气体流速极低甚至为零;由图4(b~f)可知:高压气体从孔底射出后沿最上侧的铣刀压力出口和最下侧的底座排屑槽流出,因此铣削区域的铁屑可随气流向上排出。

3.3 铣刀压力场

为了研究铣刀处的压力场,笔者选取动区域铣刀转动壁面的压力场,得到气流从铣刀中心孔直射和从孔底5种角度射出时的铣刀压力场如图5所示。

图5 铣刀压力场

由图5(a)可知:高压气体从铣刀中心孔射出后中心孔附近的压力迅速降低,铣刀螺旋壁面压力基本保持恒定;由图5(b~f)可知:高压气体从孔底射出后受铣刀底刃轴端面阻挡,底刃轴端面上气体压力较高并沿底刃Gash面逐渐降低,周刃螺旋壁面上的气体压力高于容屑槽螺旋壁面上的气体压力,且容屑槽螺旋壁面上的气体压力为负值,有利于铁屑向容屑槽聚集。

3.4 铣刀速度场

为了研究铣刀处的速度场,笔者选取动区域铣刀转动壁面的速度场,得到气流从铣刀中心孔直射和从孔底5种角度射出时的铣刀速度场如图6所示。

图6 铣刀速度场

由图6(a,b,d,f)可知:高压气体从孔底其余4种方案射出时,铣刀壁面最高气体流动速度低于12 m/s;由图6(c,e)可知:高压气体从孔底偏离径向15°面向、背离容屑槽射出时,铣刀壁面上气体最高流动速度约120 m/s,且容屑槽螺旋壁上的气体流动速度可达60 m/s,有利于冷却和排屑。

4 结束语

本文提出了铣削内孔时利用三爪卡盘夹紧带通孔外圆工件、压力气体从孔底注入铣削区域进行冷却和排屑的工艺方案,采用基于Fluent的CFD软件,对气流从铣刀中心孔、从孔底径向、偏离径向±15°和±30°射出时的气流场进行了数值模拟分析,得出以下结论:

(1)相较于高压气体从铣刀中心孔射出,高压气体从孔底射出能使铣削区形成高压气体区域有利于冷却;

(2)气流由孔底射出至铣削区域时,铣刀容屑槽螺旋壁面气体压力为负值且气体可向铣刀压力出口排出,有利于铁屑向容屑槽聚集和向上排屑;

(3)气流由孔底偏离径向15°背离容屑槽射出时铣削区的高压气体面积较大且均匀,铣刀周刃螺旋壁面和容屑槽螺旋壁面的气体流动速度较大,冷却和排屑条件得到改善。