双渐开线齿轮分阶参数对弹流润滑特性的影响研究*

2020-03-10樊智敏王明凯尹兆明哈振骞

樊智敏,王明凯,尹兆明,哈振骞

(青岛科技大学 机电工程学院,山东 青岛 266061)

0 引 言

目前,齿轮传动接触应力的计算主要依靠的是赫兹接触理论,即在理想状态下,对光滑表面干接触进行研究。然而,在齿轮传动过程中,由于弹性变形引起的弹性流体动压润滑油膜会对齿轮啮合效率及接触应力产生重要的影响。

自从20世纪中期,DOWSON和HIGGINON[1]开始对线接触弹流的润滑问题研究以来,国内外学者对弹流润滑问题进行了大量理论研究与实验验证。杨萍等[2]将斜齿轮传动等效为两个反向圆锥接触,建立了斜齿轮有限长热弹流润滑分析模型,研究了润滑油膜压力、膜厚及温度变化规律;王优强等[3]建立了渐开线直齿轮瞬态微观热弹流润滑模型,研究了粗糙峰对油膜压力、温升以及摩擦系数的影响;刘明勇等[4]建立了有限长圆柱滚子非牛顿流体热弹流润滑模型,研究了接触线长度、流体特征剪切力等参数对润滑特性的影响;LIU等[5]建立了倾斜圆柱滚子非牛顿流体热弹流润滑模型,研究了倾斜角、转速及外加载荷等对润滑特性的影响;欧阳天成等[6]考虑了不同粗糙面对渐开线直齿轮的影响,建立了直齿轮有限长弹流润滑模型,研究了轴向速度与粗糙面类型对摩擦系数的影响;HULTQVIST等[7]建立了有限长瞬态热弹流润滑,研究结果表明,瞬态载荷会引起系统的振荡,影响整个接触面上的压力和膜厚;ZAPLETAL等[8]研究了表面粗糙度对混合润滑过渡过程中摩擦与膜厚的影响,研究结果表明,基于直接接触面积的标准混合摩擦模型具有明显的局限性。

分阶式双渐开线齿轮(简称双渐开线齿轮),综合了普通渐开线齿轮和双圆弧齿轮的优点,具有较高的弯曲强度和接触强度,其齿廓由两段相错的渐开线组成,两段渐开线之间以一段过渡曲线连接,齿顶与齿根两段渐开线呈分阶式布置[9]。目前,针对双渐开线齿轮传动弹流润滑的研究,主要集中在工况参数对油膜压力与膜厚的影响[10],研究分阶参数对润滑特性的影响较少。

本文根据双渐开线齿轮齿廓啮合特点建立弹流润滑模型,并采用数值方法进行求解,研究双渐开线齿轮分阶参数对润滑特性的影响。

1 双渐开线齿轮啮合模型

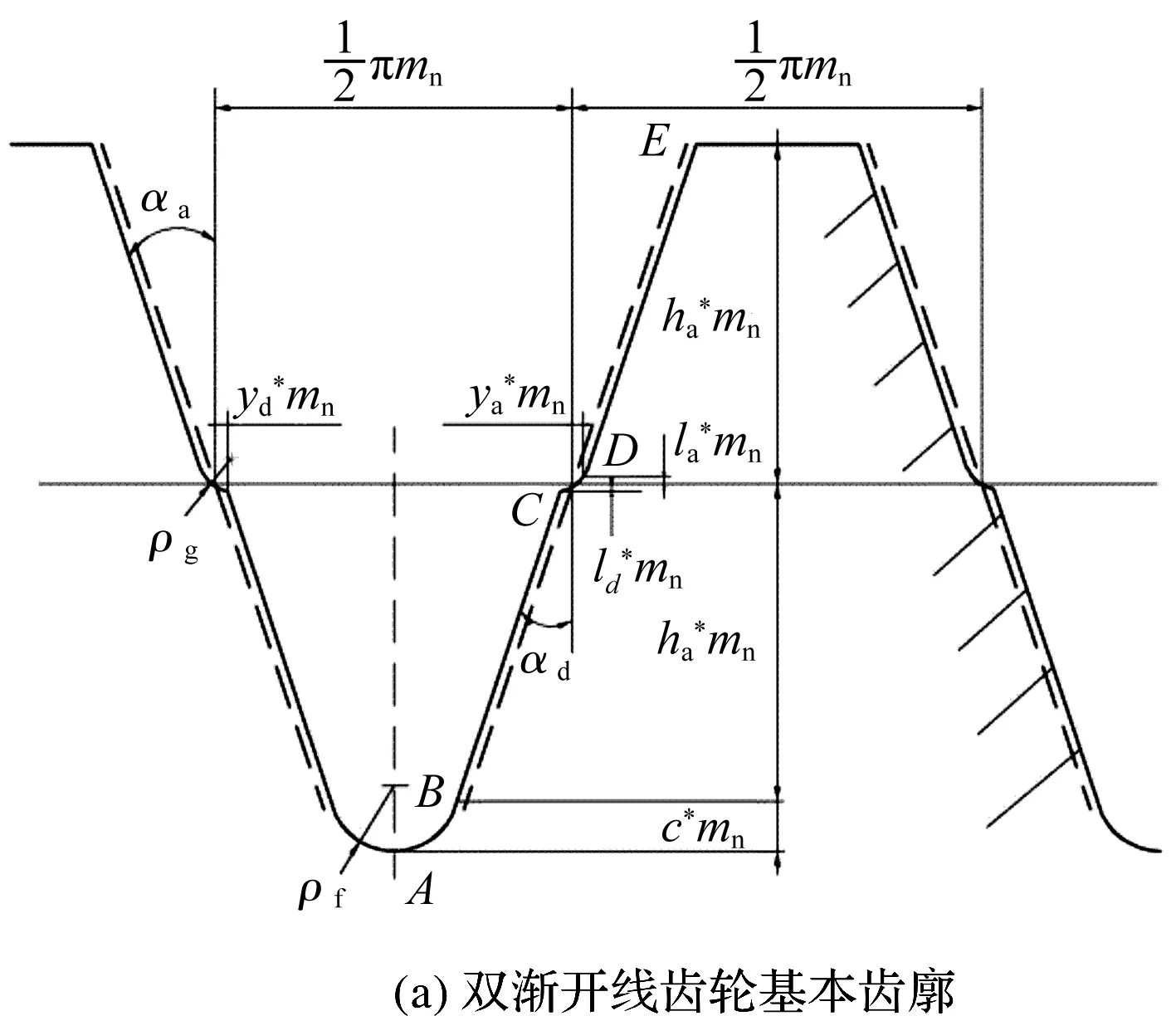

假想的,且与齿轮共轭啮合的齿条,被称为该齿轮的基本齿条。双渐开线圆柱齿轮的基本齿廓定义为其基本齿条的法向齿廓[11]。

双渐开线齿轮的啮合模型如图1所示。

αa,αd—齿顶、齿根部分的齿形角;齿顶、齿根切向变位系数;齿腰过渡圆弧齿顶、齿根高度系数;ρg,ρf—齿腰、齿根过渡圆弧半径;齿顶高度系数、顶系系数

图1 双渐开线齿轮啮合模型N1N2—双渐开线齿轮啮合线;Rp,Rg—主、从动轮基圆半径;βb1,βb2—齿根、齿顶啮合区基圆螺旋角;阴影区域—齿面在分阶区域不参与啮合

由图1可知:双渐开线齿轮的基本齿廓由齿根圆弧AB、齿根直线BC、半径为ρg的齿腰过渡圆弧CD及齿顶直线DE组成。其中,半径为ρf的齿根圆弧与齿根直线BC相切于B点,齿腰过渡圆弧CD与直线DE相切于D点、与直线BC相交于C点。

由于齿腰分阶的影响,为了保证双渐开线齿轮的连续传动,必须将其做成斜齿轮。

双渐开线齿轮的总重合度2<ε<3。在其啮合过程中,两齿与三齿交替啮合;同时,啮合的第二对轮齿能够较好地反映双渐开线齿轮的啮合特性。考虑到篇幅的限制,在文中只给出第2对轮齿所对应的接触线长度,及当量曲率半径计算公式。

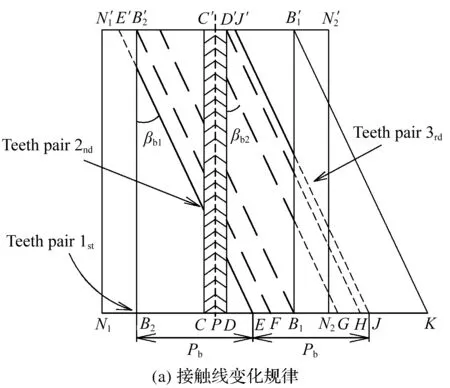

双渐开线齿轮的接触线及主动轮曲率半径如图2所示。

图2 双渐开线齿轮接触线及主动轮曲率半径

由图2可知,接触线长度的计算公式为:

L2(t)=LG2(t)+LD2(t)

(1)

(2)

(3)

式中:ω—小齿轮转速;Pb—端面齿距。

在齿腰分阶区域,双渐开线齿轮不参与啮合。为了研究双渐开线齿轮分阶区域两侧(即齿顶啮合区域DB1,以及齿根啮合区域B2C)的润滑特性,笔者将阴影区域两侧接触线上B3、B4点连接,构成一条虚线Xi(t)。

将Xi(t)与双渐开齿轮接触线Li(t)连接,构成一条假想的接触线LiX(t),称之为“名义接触线”:LiX(t)=Li(t)+Xi(t)。其中,下标i代表轮齿对标号,i=1,2,3,下同。

将名义接触线LiX(t)等分为m段,则每段名义接触线的长度Δxi(t)为:Δxi(t)=LiX(t)/m。

在齿根啮合区域内,名义接触线分段的数目为:a=round(LGi/Δxi(t));

在齿顶啮合区域内,名义接触线分段的数目为:b=round(LDi/Δxi(t));

在分阶区域内,名义接触线分段的数目为:c=round(Xi(t)/Δxi(t))。

当m足够大时,取整函数round可以去掉,且m=a+b+c。

虚线X2(t)为:

(4)

式中:tX21=tG22;tX22=E′D′/v。

由数值计算可知βb1=βb2=βb,主动轮曲率半径RZ2(t,j)为:

(5)

式中:NaN—轮齿不参与啮合。

从动轮曲率半径RC2(t,j)为:

RC2(t,j)=N1N2-RZ2(t,j)

(6)

当量曲率半径R2(t,j)为:

(7)

本文采用接触线百分比法,计算任意时刻单个轮齿所受到的载荷Fn,可表示为:

(8)

式中:Fz—齿轮承受的外载荷;Ln—第n对轮齿某时刻的接触线长度;Lz—某时刻接触线总长度。

2 弹流润滑模型的建立与求解

2.1 弹流润滑控制方程

假设润滑油为非牛顿流体,采用文献[14]中的非牛顿流体广义Reynolds方程,忽略其时变效应,则有:

(9)

式中:ρ—润滑油密度;η*—润滑油等效粘度;h—油膜厚度;p—油膜压力;u—润滑油卷吸速度,u=(ua+ub)/2;ua,ub—两齿面的切向速度;其他参数参见文献[15]所述。

润滑油粘度和密度分别采用Roelands粘压关系式和Dowson-Higgison密压关系式,即:

η=η0·exp{(lnη+9.67)·

[(1+5.1×10-9·p)z-1]}

(10)

(11)

式中:η0—润滑油环境粘度;ρ0—润滑油环境密度;z—粘度-压力指数,取z=0.68。

润滑油的等效粘度为:

(12)

Ree-Eying非牛顿流体模型为:

(13)

式中:τ0—润滑油特征剪切力。

载荷平衡方程为:

(14)

式中:w—单位线载荷,w=Fn/Ln;x0,xe—计算域起点、终点坐标。

油膜厚度h为:

(15)

(16)

式中:s—计算域方向坐标。

摩擦系数f的计算公式为:

(17)

式中:FΔxi—某时刻第i段名义接触线上承载力,FΔxi=Fn·Δxi/Ln。

2.2 控制方程无量纲化处理

在弹流润滑计算中,为使方程得到简化,通常要将控制方程进行无量纲化处理。

其具体的处理方法[16]为:

以上各式中:ph—最大赫兹接触力;z—膜厚方向坐标。

本文采用中心差分法和一阶向后差分法,对量纲一化的Reynolds方程、膜厚方程等进行离散,并选取无量纲计算域为(-2,1.5),其数值结果收敛精度为10-5。

2.3 数值求解方法

本文采用混合迭代法[17]对弹流润滑模型进行求解。在求解过程中,将求解域划分为高压区和低压区。在高压区采用Jacobi迭代法,在低压区采用G-S迭代法,容易得到收敛、精确解。

求解过程如图3所示。

图3 弹流润滑模型求解过程

3 结果与分析

本文选取一对双渐开线齿轮副为研究对象,其相关参数分别为:

法面模数mn=4 mm;齿数Z1=23,Z2=32;转速n=1 000 r/min;综合弹性模量E=2.2×1011Pa;螺旋角β=15°;法面压力角α=20°;齿宽B=60 mm;齿轮所受外载荷Fz=5 000 N;润滑油环境粘度为η0=0.08 Pa·s;润滑油特征剪切力τ0=6×106Pa。

3.1 双渐开线齿轮啮合特点及润滑特性分析

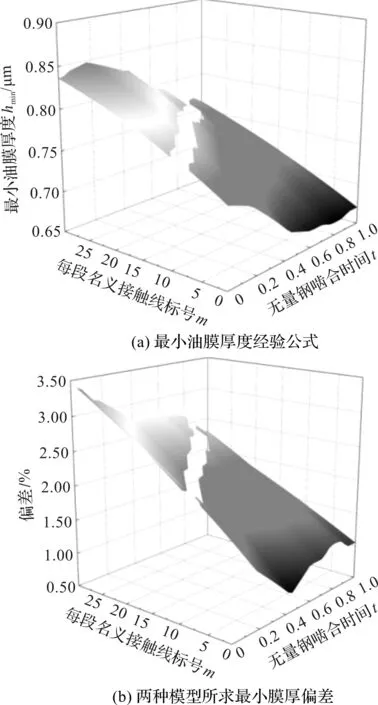

当l*=0.04,y*=0.04时,同时啮合的第二对轮齿接触线长度、当量曲率半径、最小油膜厚度及摩擦系数随时间的变化规律,如图4所示。

图4 接触线长度、当量曲率半径、最小油膜厚度及摩擦系数变化规律

从图4可以看出:

(1)由于双渐开线齿轮轮齿分阶的影响,接触线长度变化较复杂;

(2)当量曲率半径、最小油膜厚度及摩擦系数图像出现明显的分阶现象;

(3)在数值方面,当量曲率半径及最小油膜厚度由齿根啮合区过渡至齿顶啮合区时,呈逐渐减小趋势;

(4)摩擦系数在靠近分阶区域处达到最小值。

3.2 双渐开线齿轮弹流润滑模型验证

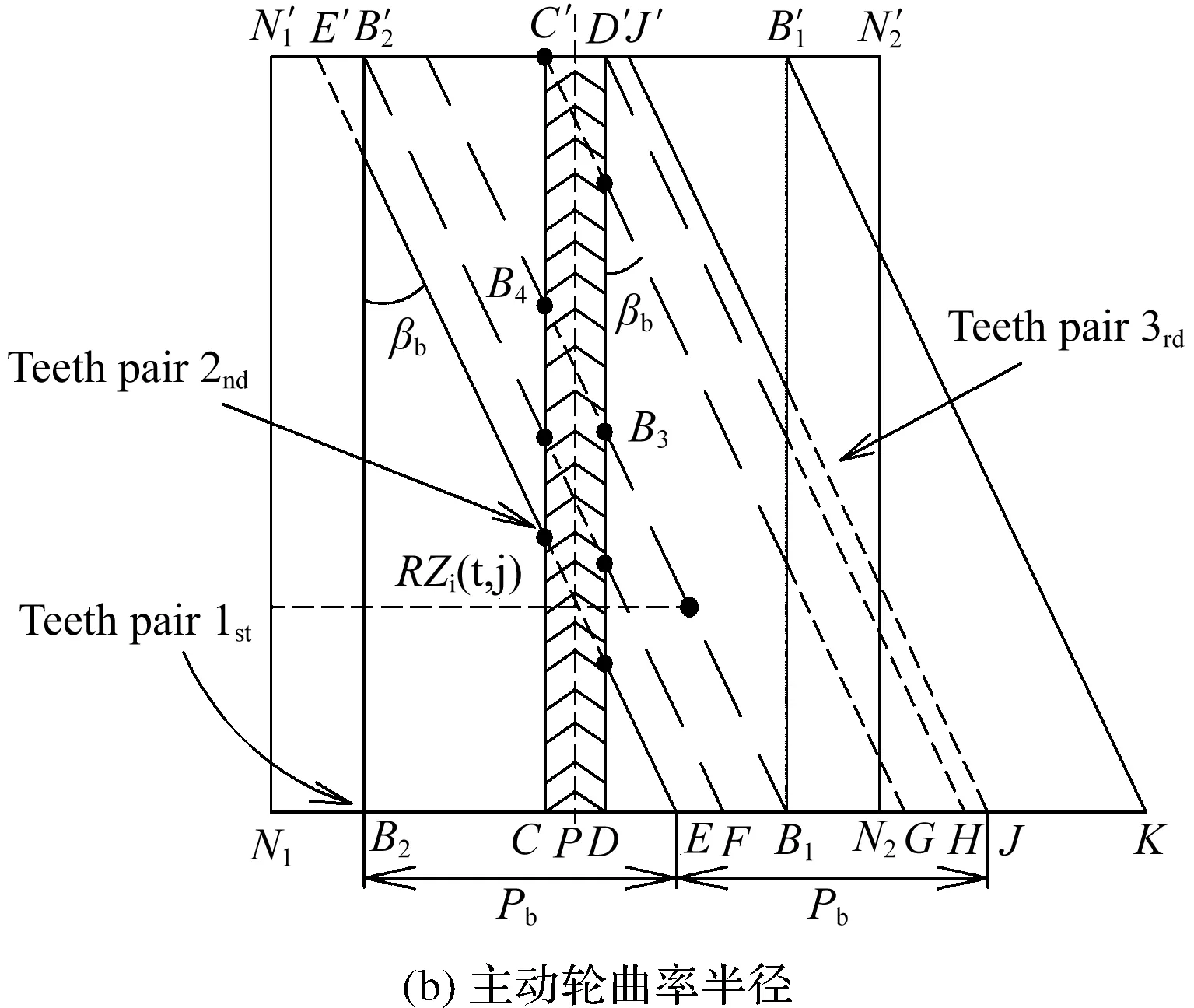

笔者采用经验公式[18]计算出的最小油膜厚度,及分别采用经验公式与本文所建模型求出的最小油膜厚度的偏差,如图5所示。

从图5可以看出:两种模型所求油膜厚度的最大偏差小于3.5%,由此可以证明两种方法数值吻合较好。

根据文献[19]所述的工况条件(即η=0.04 Pa·s,R=0.013 3 m,F=1 000 N,ph=1.16×109Pa,E=2.26×1011Pa),采用本文所建弹流润滑模型,计算得出的最小油膜厚度为hmin=0.271 3 μm;该文献给出的最小油膜厚度为hmin=0.259 5 μm。

由此可见,本文计算得出的最小油膜厚度值与该文献中的值基本一致。

图5 经验公式计算结果及两种模型计算偏差

通过以上计算模型与经验公式的对比,及计算模型与文献值的对比,大致可以说明本文所建立的双渐开线齿轮弹流润滑模型是有效的。

3.3 双渐开线齿轮分阶参数对最小膜厚及摩擦系数的影响

为了研究分阶参数对最小膜厚及摩擦系数的影响,设齿轮啮合周期为T,本文取(1/2T)时名义接触线上的最小油膜厚度及摩擦系数进行分析。

分阶参数对名义接触线上最小油膜厚度及摩擦系数的影响,如图6所示。

图6 分阶参数对摩擦系数的影响

由图6(a)可知:当y*=0.04时,l*增大,分阶区域扩大,最小油膜厚度减小。当l*增大时,双渐开线齿轮接触线长度减小,单位线载荷增大,导致油膜厚度减小;

由图6(b)可知:当l*=0.04时,y*变化时,最小油膜厚度基本不变。y*对接触线长度及卷吸速度影响较小,油膜压力与膜厚变化较小;

由图6(c)可知:当y*=0.04时,摩擦系数随l*的增大而增大。当l*增大时,会导致油膜厚度减小,油膜剪切力增大,摩擦系数也增大;

由图6(d)可知:当l*=0.04时,y*增大,摩擦系数减小。当y*增大时,油膜厚度基本不变,相对速度减小,从而导致油膜剪切力减小,摩擦系数也减小。

4 结束语

本文提出了一种基于双渐开线齿轮齿廓啮合特点的弹流润滑模型,推导出了双渐开线齿轮接触线长度及当量曲率半径的计算公式,并采用数值方法求解了啮合周期内双渐开线齿轮最小油膜厚度及摩擦系数的分布情况,得出以下结论:

(1)由于轮齿分阶的影响,双渐开线齿轮接触线长度变化较复杂,当量曲率半径及最小油膜厚度由齿根啮合区过渡至齿顶啮合区时,呈逐渐减小趋势;摩擦系数在靠近分阶区域处达到最小值;

(2)双渐开线齿轮切向变位系数y*对最小膜厚影响较小,最小油膜厚度随高度系数的增大而减小;

(3)摩擦系数随双渐开线齿轮高度系数l*的增大而增大,且随切向变位系数的增大而减小。