被动式电液负载模拟器的变增益滑模控制研究*

2020-03-10何龙飞金晓宏

何龙飞,金晓宏,阮 军,魏 航

(武汉科技大学 机械自动化学院,湖北 武汉 430081)

0 引 言

被动式电液负载模拟器是一种半实物类仿真器,其能够模拟实际环境中的载荷,实现对如舵机位置系统等大功率驱动系统进行高精度加载。由于电液负载模拟器要根据被加载舵机的位置变化,实时地跟踪并加载相应的载荷谱,它是一种存在强位置扰动的力控制系统。

但被动式电液负载模拟器自身存在大量的非线性环节,同时与舵机位置系统之间又相互耦合,这就要求电液负载模拟器能够与舵机位置系统同步工作,且不受舵机运动的干扰。为此,提高系统输出精度的关键就是研究如何补偿电液伺服力系统中的非线性环节,以及被加载舵机的位置干扰。

很多学者为提高电液负载模拟器的输出精度进行了深入的研究,其方法大致可以分为两类:

(1)结构补偿。如郑大可等[1]将舵机位置系统与模拟器刚性连接部位改为滑动摩擦的形式,搭建单向摩擦加载式电液负载模拟器实验样机,并建立该负载模拟器的线性数学模型;李阁强等[2]将加载执行元件设计成复式双层结构,实现变被动加载为主动加载的目的,并仿真分析了小梯度加载下电液负载模拟器的性能。

(2)控制补偿。如LI J等[3]从最小相位系统出发,将专家PID控制理论应用于电液伺服力控制系统,提高了系统的响应速度和动态性能;赵孟文等[4]采取以CMAC神经网络控制算法与PID控制算法结合的方法,减少了多余力;LI Jian-ying等[5]利用模型参考自适应控制,分析了电液负载模拟器的自适应参数调整规律,提高了输入跟踪的快速性和准确性;邓洋等[6]针对弹性负载发生器系统稳定性受弹性负载影响的问题,引入了前馈控制,解决了负刚度负载时系统的稳定性问题;程方明等[7]采用二阶微分正反馈补偿系统,分析了在负载弹性刚度含有负值时,以及外负载力方向切换时,系统的稳定性问题,结果表明系统能够达到3 Hz的频宽;张旭等[8]讨论了负载刚度和液压刚度在系统主要行程范围内变化,对系统动态特性的影响,并采用高阶系统跟随低阶参考模型的自适应控制方法,提高了系统的动态特性和精度。

滑模变结构控制能够在系统达到滑模面后,对参数摄动和外结构干扰具有不变性,即自身具有强鲁棒性;但传统滑模变结构控制会带来系统的抖振。TALEB M等[9]提出了一种能减少系统抖振的增益自适应滑模变结构控制方法,并给出了一个控制不确定非线性系统的解决方案。

针对被动式负载模拟器的特点,在考虑活塞在不同位置时容积效应的影响的基础上,本文采用带有摩擦模型的非线性数学模型;利用Lyapunov函数来证明系统在变增益滑模控制器下是渐进稳定的,并借助Matlab/Simulink模块,来仿真讨论在变增益滑模控制器下负载模拟器的性能。

1 负载模拟器非线性建模

本文的研究对象是被动式电液负载模拟器,如图1所示。

图1 电液负载模拟器原理图

从图1中可以看出:右侧为被动式电液负载模拟器,通过电液伺服阀控制负载模拟器的液压缸左右两腔压力差,可实现对舵机位置系统的加载;左侧为舵机位置系统,其作为负载模拟器的承载对象,会对模拟器产生位置干扰。

将电液伺服阀视为一节惯性环节,则其阀芯位移方程为:

(1)

式中:xv—伺服阀阀芯位移,m;τv—伺服阀响应时间,s;ki—电流-阀芯位移增益系数,m/A;u—伺服阀输入电流,A。

考虑到伺服阀的输出电流饱和,即有:

(2)

电液伺服阀阀口的流量方程为:

(3)

式中:q1,q2—通过伺服阀进入/流出液压缸左、右两腔的流量,m3/s;p1,p2—液压缸左、右两腔压力,Pa;ps,pr—供油压力、回油压力,Pa;Cd—流量系数;ω—滑阀面积梯度,m;ρ—油液密度,kg/m3。

液压缸两腔的压力动态方程为:

(4)

式中:Ee—油液有效体积弹性模量,Pa;A—液压缸活塞的有效面积,m2;xp—模拟器活塞位移,m;Cip—液压缸内泄漏系数,m3/(s·Pa);pL—负载压力,Pa,其中pL=p1-p2;V1,V2—液压缸左、右两腔有效容积,m3,其中V1=V01+Axp,V2=V02-Axp;V01,V02—液压缸左、右两腔初始有效容积,m3。

系统力的平衡方程为:

(5)

式中:m—折合在活塞杆上的综合质量,kg;Bp—黏性阻尼系数,N·s/m;F—活塞杆受到的力,N;fF—非线性摩擦力,N。

采用非线性连续光滑可微函数[10]逼近,其中有:

fF=a1[tanh(c1xp)-tanh(c2xp)]+

a2tanh(c3xp)+a3xp

(6)

式中:a1,a2,a3—各类摩擦特性的幅值大小;c1,c2,c3—与摩擦特性的形状有关的系数。

(7)

其中,函数f1、f2分别为:

(8)

函数R1、R2分别为:

(9)

2 控制器设计

高为炳教授[11]从滑模变结构原理出发,利用趋近律对滑模的趋近运动进行了限制,进而改善了趋近运动的动态品质。典型的趋近律可以分为:等速趋近律、指数趋近律和幂次趋近律。这里,考虑到对象中存在有界扰动,采用具有良好特性的二阶滑模特性的双幂次趋近律。

双幂次趋近律[12]表达形式为:

(10)

式中:s—待选取滑模面;h1,h2,h3—h1,h2∈(0,+∞),h3∈(0,1)。

设系统的输出力为y=Ax3,期望输出力为yd=Ax3d,即控制器的设计目标就是使系统的实际输出负载压力x3尽可能地跟踪期望输出负载压力x3d。

首先定义输出误差变量为:

e=x3-x3d

(11)

对式(11)求导可得:

(12)

设计变增益滑模面为:

(13)

其中:

(14)

对式(13)求导可得:

(15)

式中:

(16)

其中:|d|≤D,D∈(0,+∞)。

设计的控制器为:

(17)

式中:

(18)

定义Lyapunov函数为:

(19)

对式(19)求导,并将式(12,13,15,17)代入,可得:

(20)

当-h2|s|2+h3+D|s|≤0时,根据式(20)可得:

(21)

当-h1|s|2-h3+D|s|≤0时,根据式(20)可得:

(22)

即根据式(21,22)可得:

(23)

根据式(23)可得,系统状态s将在有限时间内收敛到:

|s|=min{(D/h1)1/1-h3(D/h2)1/1+h3}

(24)

通过式(24)可得,增大h1、h2,能够减少系统状态s的稳态误差界。

3 数值仿真及结果分析

根据被动式电液负载模拟器的数学模型,本文建立Matlab/Simulink数值仿真模型。设置步长为1×105s,采用ode23 s算法,计算相对误差取1×10-6。

仿真计算所采用的参数[13]如表1所示。

表1 液压系统参数

选取式(6)中参数:a1=177,a2=63,a3=4 000,c1=500,c2=80,c3=900,可得摩擦力曲线,如图2所示。

图2 摩擦力曲线

选取式(10)中参数:h1=17,h2=17,h3=0.5。选取式(14)中的参数:k1=11,k2=150,k3=1 000,k4=0.001,有σ∈[10,160]。

针对式(14)中的参数σ,取最小值、变增益、最大值的3种情况分别进行仿真:

(1)参数σ取其最小值11,记控制器为uA;

(3)参数σ取其最大值161,记控制器为uC。

将模拟器的期望输出设为:yd=3 000+500(t+0.5 s) N,干扰位置系统斜坡期望位移如图3所示(其中包含一个同向位置切换扰动和一个反向位置切换扰动)。

图3 斜坡干扰期望位移

模拟器响应曲线如图4所示。

图4 干扰位移为斜坡时模拟器期望输出为yd=3 000+500(t+0.5 s)N的响应曲线

误差曲线如图5所示。

图5 干扰位移为斜坡时模拟器期望输出为yd=3 000+500(t+0.5 s) N的误差曲线

图5显示:未加入位移扰动,且采用uB时,模拟器输出的超调量为3.19%,最大误差为期望输出值的0.38%;采用uA时,模拟器的的超调量分别为3.17%,最大误差分别为期望输出的1.14%;采用uC时,模拟器的的超调量为41.88%,最大误差为期望输出的0.14%。

加入位置系统同向斜坡扰动时,采用uB时,模拟器输出的最大误差为期望输出值的0.26%;而采用uA和uC时,模拟器的最大误差分别为期望输出的3.58%和0.25%。

加入位置系统反向斜坡扰动时,采用uB时,模拟器输出的最大误差为期望输出值的0.41%;而采用uA和uC时,模拟器的最大误差分别为期望输出的5.54%和0.39%。

在干扰位移为斜坡时,采用uA的模拟器误差最大,而采用uC的模拟器误差最小。但采用uB的模拟器误差均能保持在期望输出的5%以内。

将模拟器的期望输出设为:yd=3 000+500sin(8πt+0.5 s) N,干扰位置系统期望位移如图6所示。

图6 正弦干扰期望位移

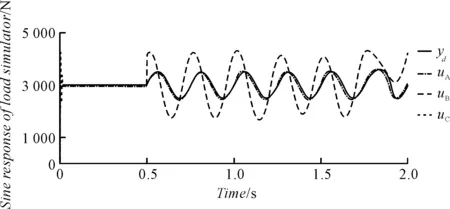

负载模拟器的响应曲线如图7所示。

图7 干扰位移为正弦时负载模拟器期望输出为yd=3 000+500sin(8πt+0.5 s)的响应曲线

误差曲线如图8所示

图8 干扰位移为正弦时负载模拟器期望输出为yd=3 000+500sin(8πt+0.5 s)的误差曲线

图8显示:未加入位移扰动时,采用uB时,模拟器输出的超调量为3.19%,最大误差为期望输出值的3.73%;采用uA时,模拟器的超调量为3.17%,最大误差为期望输出的37.58%;采用uC时,模拟器的超调量为41.88%,最大误差为期望输出的3.44%。

加入舵机位置系统正弦扰动时,采用uB时,模拟器输出的最大误差为期望输出值的2.54%;而采用uA和uC时,模拟器的最大误差分别为期望输出的36.78%和2.54%。

在干扰位移为正弦时,采用uA的模拟器误差最大,而采用uC的模拟器误差最小。但采用uB的模拟器误差均能保持在期望输出的5%以内。

为详细对比以上3种控制器uA、uB和uC的综合性能,本文采用以下指标,来模拟模拟器输出响应时,达到并保持在终值±2%内所需的调节时间。

其最大跟踪误差和超调量如表2所示。

表2 负载模拟器加载性能

表2结果表明:本文采用变增益的双幂次趋近律滑模控制器uB的模拟器,与采用定增益的双幂次趋近律滑模控制器uA的模拟器相比,其最大误差减少93.11%,与定增益的双幂次趋近律滑模控制器uC的模拟器相比,超调量减少38.69%。

4 结束语

针对被动式电液负载模拟器的加载精度和响应速度问题,本文设计了一种具有变增益的双幂次趋近律滑模控制器,通过Lyapunov函数证明了在该控制器下,系统是渐进稳定的,同时既能保证系统的控制输入是连续的,又能保证系统输出的超调量不超过5%,且最大误差不超过5%。

仿真实验验证了本文所设计的参数σ为变增益的控制器uB;在参数σ取最小值时,相比定增益控制器uA和最大值定增益控制器uC,其超调量减少了38.69%,最大误差减少了93.11%。