轴承径向游隙自动测量装置的设计与精度分析*

2020-03-10薛玮珠

薛玮珠

(浙江机电职业技术学院 机械技术系,浙江 杭州 310053)

0 引 言

轴承常用于支撑机械旋转体,减少运动摩擦系数,保证机械设备的回转精度和使用寿命[1-2]。影响轴承精度的主要参数有:旋转精度、轴向游隙、径向游隙等。其中,径向游隙对轴承疲劳寿命、旋转精度、温升、噪声以及振动的影响比较显著,是轴承重要检测项目之一[3-4]。

目前,轴承径向游隙的检测方法有:人工手动检测法和在线自动测量法。人工手动检测法有:塞尺法、打表法、轴承径向游隙检测专用仪法等,这些方法测量效率低、精度低[5-6]。在线自动测量法能实现线上实时检测,但其成本高,且抽样检测部分仍以人工检测为主[7-8]。

为了解决上述问题,本研究将研制一种径向游隙自动测量装置。

1 装置设计介绍

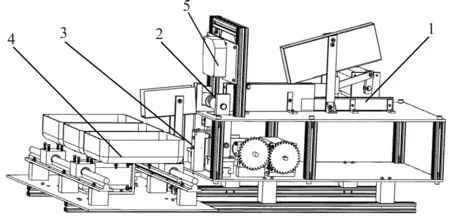

轴承径向游隙自动测量装置包括:送料机构、夹紧机构、施力机构、分选机构及检测系统,可实现轴承的自动送料、自动定位、自动夹紧、自动检测与自动分选。

该装置的模型如图1所示。

图1 装置模型1-送料机构;2-夹紧机构;3-施力机构;4-分选机构;5-检测系统

1.1 送料机构

送料机构由步进电机、轴承存储盒、弹性挡片、曲柄滑块机构和定位槽组成,其执行过程为:

步进电机正转,曲柄推动滑块前行,待检轴承被推入定位槽中,实现自动定位,此时,弹性挡片将定位槽中的待检轴承与后面的轴承隔离;步进电机反转,曲柄控制滑块后行,当滑块离开轴承储存盒下端的口子时,轴承存储盒中的轴承借助重力作用顺势掉下,开始下一轮的送料过程。

整个送料机构如图2所示。

图2 送料机构1-步进电机;2-轴承存储盒;3-曲柄滑块机构;4-定位槽;5-弹性挡片

1.2 夹紧机构

夹紧机构主要由正反牙丝杆、传动齿轮、电机、导轨滑块等组成,其执行过程为:

电机驱动齿轮,齿轮带动正反牙丝杆旋转,使得导轨滑块相向而行,带动两夹头迅速靠近,将轴承内圈夹紧;由于夹头轴线位置较待检测轴承中心线偏高,在夹紧内圈的同时,抬升了轴承,使其离开定位槽而悬空;待测量完成后,齿轮反向旋转,带动正、反牙丝杆旋转使得导轨滑块相背向而行,使两夹头迅速分离归位。

夹紧机构如图3所示。

图3 夹紧机构1-正反牙丝杆;2-传动齿轮;3-导轨滑块;4-夹头5-电机

1.3 施力机构

施力机构主要由硅胶轮、推杆、步进电机、电磁铁组成,其执行过程为:

夹紧机构固定内圈后,步进电机控制电磁铁驱动推杆向上运动,产生一个向上的径向力,使轴承外圈上移至极限位置;当电磁铁推杆向下运动时,在轴承重力的作用下,外圈即可产生向下的极限位移;施力机构同时设置有硅胶转轮,当一个径向位置测量完成时,转动硅胶转轮,使轴承外圈转过一个角度,以便进行下一个径向位置的测量。

施力机构如图4所示。

图4 施力机构1-硅胶轮;2-推杆;3-步进电机;4-电磁铁

1.4 分选机构

分选机构的功能是根据测量数据,按轴承径向游隙的大小进行分组,并将轴承运送至相应的游隙区存储。

分选机构如图5所示。

图5 分选机构1-齿轮齿条机构;2-存储区;3-直线导轨

1.5 检测系统

该装置选用德国米铱型号为optoNCDT1401的超高精度激光传感器(其重复精度为±0.3 μm,分辨率为±0.1 μm),其径向游隙测量原理,如图6所示。

图6 激光位移传感器游隙测量原理1-激光位移传感器;2-轴承外圈;3-轴承内圈

图6中,进行游隙测量时,轴承内圈已被夹紧机构夹头夹紧而位置固定;当施力机构上顶时,记录下轴承外圈顶点至激光传感器的位置S1;当施力机构收回时,记录下轴承外圈顶点至激光传感器的位置S2;该径向轴承游隙S为S=S2-S1;然后转动硅胶转轮,使轴承旋转大约120°。

重复以上步骤,总共测量3次,最后以平均值作为该轴承的径向游隙值。

2 测量不确定度测试与分析

2.1 测试条件

装置的测量不确定度测试条件设定为:

(1)测试环境:温度20.0 ℃,相对湿度52.2%RH;

(2)测试载体:6208标准轴承。

2.2 数据采集

在测试环境基本相同,且测试人员不变的情况下,笔者对同一径向的6208型标准轴承径向游隙进行36次测量,所得测量数据如表1所示。

表1 测量数据

2.3 数据处理

该径向游隙自动测量装置的扩展不确定度u主要受到几个因素的影响,现分述如下。

2.3.1 由示值变动性引起的不确定度分量u1

u1主要包括仪器示值变动性不确定度uL1和测量重复性引起的标准不确定度uL2。

(1)uL1值计算

如表1所示,仪器示值变动量R=Max-Min=18.5-13.5=5 μm,参照测厚表校准规范JJF1255-2010,则uL1为:

(1)

式中:uL1—仪器示值变动性;R—仪器示值变动量;C—扩展系数。

(2)uL2值计算

根据表1数据,先计算测量列平均值:

(2)

再计算单次测量标准差:

(3)

则uL2为:

(4)

式中:uL2—平均值标准差;s(Li)—单次测量标准差;n—测量次数。

(3)u1值计算

(5)

2.3.2 激光位移传感器精度引起的不确定分量u2

(6)

2.3.3 由仪器与轴承间温差引入的不确定度分量u3

仪器与轴承间存在的温度差以等概率落在±1 ℃范围内,则有:

(7)

2.3.4 标准不确定度uc

(8)

2.3.5 评定扩展不确定度U

当置信概率为95.45%时,取kp=2,则有:

U=kp×uc=2×3.16=6.32 μm

(9)

式中:U—评定扩展不确定度;kp—扩展系数。

3 比对测量及分析

本文用分辨率为0.01 μm,最大允许误差为(0.15+L/600) μm的Mahr测长仪,与该装置进行比对测量。测量条件设定为:

(1)环境条件:温度20.0 ℃,相对湿度 52.2%RH;(2)测量对象:6208标准轴承,为验证该装置的测试精度,预先标记好25个被测位置。

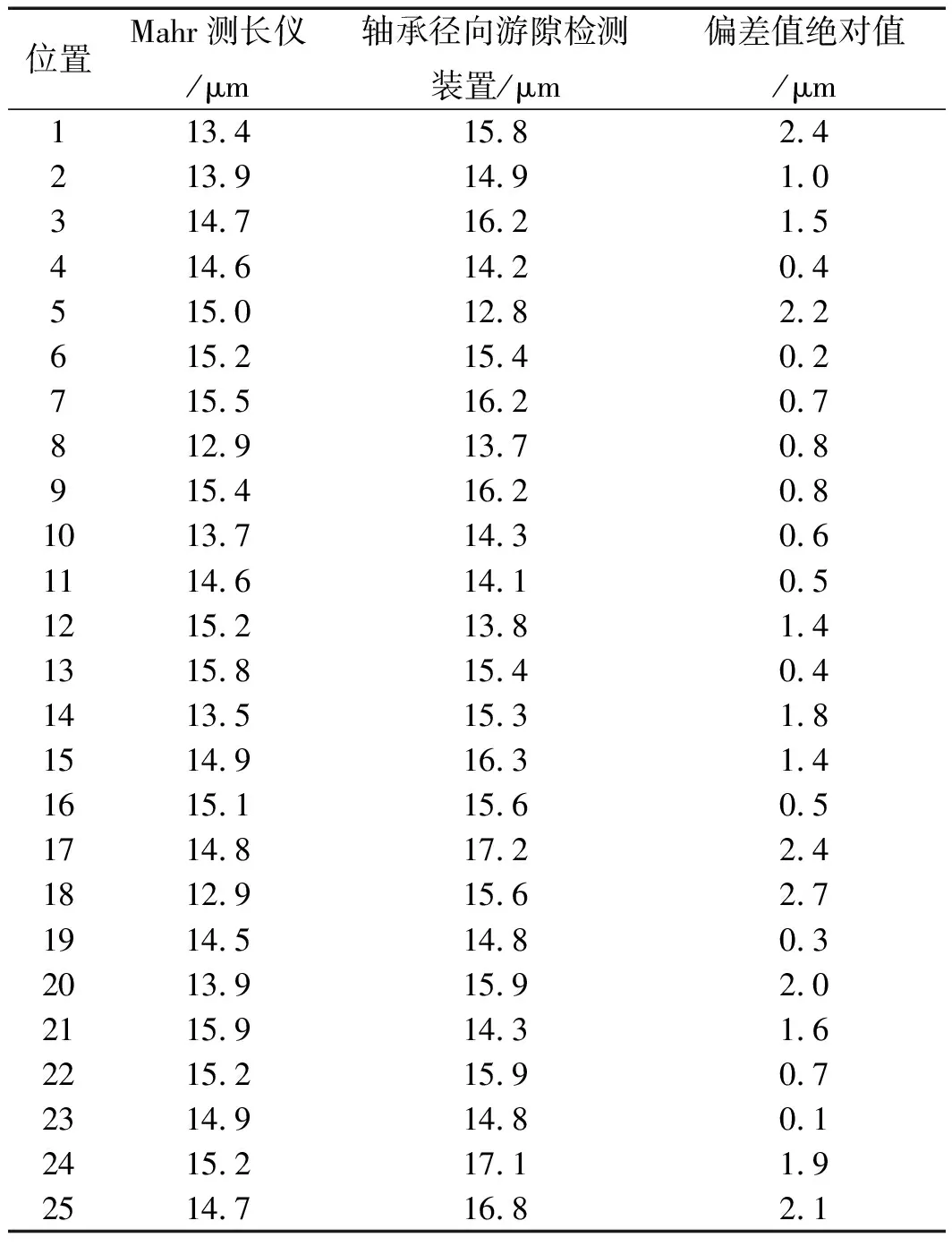

采用上述两种测量仪器测得的轴承径向游隙结果如表2所示。

表2 两种仪器测量比较值

根据表2计算可得:相对超高精度Mahr测长仪,径向游隙自动测量装置的最大偏差绝对值为:δ=|12.9-15.6|=2.7 μm。由此可见,该装置可以满足轴承径向游隙的检测精度要求。

4 结束语

针对目前轴承径向游隙检测过程中存在的问题,本研究研制了一种新型的径向游隙自动测量装置;通过测量不确定分析结果显示,装置的测量不确定为6.32 μm(置信概率为95.45%),与超高精度Mahr测长仪比较测量结果显示,两者的最大偏差绝对值2.7 μm,满足测量的精度要求。

该装置可实现轴承的自动送料、自动定位、自动夹紧、自动检测与自动分选,实现线下轴承径向游隙快速而准确的检测。