选择性激光熔融与铸造钛合金卡环的模拟摘戴固位力研究

2020-03-05刘春煦鲁雨晴贾璐铭董博张倩倩于海洋

刘春煦 鲁雨晴 贾璐铭 董博 张倩倩 于海洋

口腔疾病研究国家重点实验室 国家口腔疾病临床医学研究中心四川大学华西口腔医院修复科 成都 610041

牙列缺损是口腔修复临床上的常见疾病,而可摘局部义齿因其适应证广泛、性价比高而被广泛使用[1-3];随着材料的发展,钛合金从性能上逐渐超越了钴铬合金,具有更好的力学性能和生物学性能,是牙科修复的理想材料[4-7]。但是长期以来钛合金的加工工艺限制其在口腔领域的发展,不仅成本高,而且精度低,成功率低[7],所以钛合金的可摘局部义齿支架运用并不广泛。3D打印技术又称为增材制造(additive manufacturing,AM),属于快速成型(rapid prototyping,RP)技术的一种。通过选择性激光熔化成型(selective laser melting,SLM)技术制作3D打印的活动支架不但节约材料,工序简化,而且更加精确[8],这种工艺基本解决了牙科钛合金的制造工艺问题,目前非常多的加工厂使用3D打印的技术生产钛合金支架。

卡环是为可摘局部义齿提供固位力最主要的部件,固位力不足则义齿容易脱落,固位力过大则义齿摘戴困难且易损伤基牙。现有关于卡环固位力的研究,大多是研究铸造的钴铬合金,所以3D打印钛合金支架卡环的固位力值得探索。

本文结合3D打印的工艺技术,对比SLM与铸造工艺的钛合金卡环,在不同倒凹设计中固位力的区别,以及在体外最大程度地模拟义齿摘戴,并探索其固位力的变化趋势,从而为临床可摘局部义齿工艺的选择以及倒凹的设计提供参考。

1 材料和方法

1.1 样本准备

每个样本包含3个结构:卡环、牙冠和基牙。卡环和牙冠使用相同的材料,为牙科常用的钛合金TC4(Ti-6Al-4V),加工使用的原材料为3D打印钛合金球形粉末(成都优材科技有限公司,中国);通过其加工方式可分组为3种工艺:EOS组(EOSINT M280/SLM增材制造)、CL组(Concept Laser M2/SLM增材制造)和Cast组(钛合金失蜡铸造工艺);同时采用2种卡环进入基牙的倒凹深度:0.25和0.75 mm。其中,Cast组卡环熔模和基牙的材料为3D打印光敏树脂(3D Systems公司,美国),均使用牙科专业树脂3D打印机Projet 3600(3D Systems公司,美国)加工成型。

1.2 样本设计与制作

首先进行样本的计算机辅助设计(computer aided design,CAD),使用标准模型的三维数据,截取上颌预备后的第一前磨牙作为基牙,以及其远端的缺失牙牙龈;用牙科专业CAD软件Dental System(3shape公司,丹麦)将获得的三维数据导入,并在基牙上设计全解剖形态的牙冠;然后在牙冠上设计标准三臂卡环,卡环的宽厚比为10:8,卡环前1/3进入牙冠的倒凹,在卡环的远中端,设计一个杆式的附件与卡环相连,通过变化杆的角度控制卡环尖进入倒凹的深度,杆的延伸方向便是摘戴循环测试时的拉力方向,杆的龈端止于基牙代型的远中缺牙区形成膨大与牙龈完全贴合,用于确定卡环完全就位(图1)。

图1 卡环、牙冠和基牙的样本三维设计示意图Fig 1 Three-dimensional design sketch of clasp, crown and abutment

设计完成之后,将EOS组和CL组的卡环与牙冠STL数据分别导入3D打印机EOSINT M280(EOS公司,德国)、Concept Laser M2(Concept Laser公司,德国)SLM打印成型,打印参数详见表1,然后进行常规处理。Cast组使用同样的数据,先用Projet 3600(3D Systems公司,美国)3D打印蜡型,然后进行铸造。基牙使用Projet 3600(3D Systems公司,美国)树脂3D打印机制作。3组使用的都是同样的卡环和牙冠数据,避免了手工制作的误差。

卡环和牙冠按照临床要求由同一人员进行打磨和抛光。图2为处理完成的卡环样本图。最后将牙冠与基牙粘接在一起,并把每个样本进行超声清洗60 s。图3为2种倒凹三维设计与实体图,可以通过改变杆的角度和拉力方向从而改变卡环尖进入倒凹的大小。

表1 钛合金卡环SLM参数设置Tab 1 SLM parameter setting of titanium alloy clasp

图2 打印并处理完成的卡环样本Fig 2 Samples of clasp after printing, heat treatment and polishing

图3 2种倒凹深度的卡环的三维模型与实体对比Fig 3 Three dimensional and physical comparison of two kinds of undercut depth of clasp samples

1.3 试验方法

使用万能材料力学测试仪Instron 5565(INSTRON公司,美国)对样本进行模拟摘戴循环测试。首先将样本进行固定,然后把基牙下端和卡环的附件杆分别夹持于万能材料力学试验机的上、下持具上,确保完全稳定且卡环杆的方向与机器的持具提拉方向一致(图4)。保证室内温度均衡为(20±2) ℃。测试的参数为循环次数15 000次,模拟10年的口内摘戴[9],位移4 mm,速率10 mm·s-1,记录初始固位力,并每1 500次循环记录1次固位力。

图4 实验样本与夹具的三维模式Fig 4 Three-dimensional model of experiment sample and stationary fi xture

1.4 统计学方法

对每组样本数据计算95%置信区间,并以固位力作为变量对数据进行加工工艺、倒凹深度、循环次数的三因素方差分析和最小显著性差异法(least signif i cant difference,LSD)两两比较,检验水准为α=0.05。循环结束后对卡环超声清洗,对卡环尖组织面磨损处进行扫描电子显微镜(scanning electronic microscopy,SEM)观察。

2 结果

通过三因素方差分析可得0.25与0.75 mm 2种倒凹深度的卡环固位力存在差异(P<0.05),而且3种加工工艺之间的固位力总体均数也存在差异。LSD多重比较Cast、CL、EOS组之间均两两存在差异(P<0.05)。

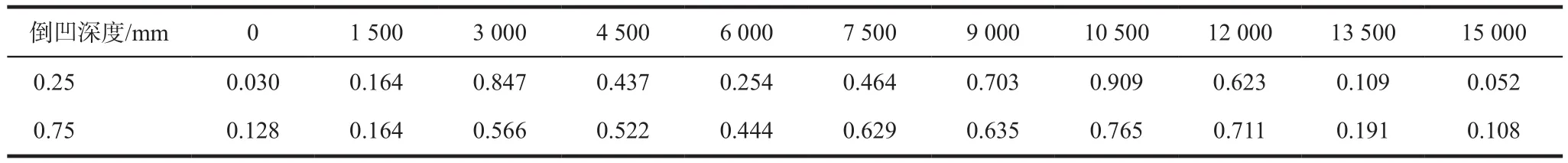

对每组实验数据进行95%置信区间的计算(表2)并制作折线图(图5),从中可以得出倒凹深度上0.75 mm的固位力比0.25 mm的固位力更大,加工工艺上CL组与EOS组的固位力在15 000次循环中均大于Cast组,而CL组与EOS组差异在折线图中表现不明显,初始固位力和循环结束后固位力CL组较大,循环过程中的固位力EOS组则略大于CL组。为了探究EOS组与CL组的数据差异,进一步对0.25、0.75 mm倒凹深度的每一次循环的EOS和CL 2组固位力进行完全随机方差分析(表3),结果显示只有倒凹深度为0.25 mm的初始固位力EOS组与CL组差异存在统计学意义(P=0.03),其余的数据差异均无统计学意义。

表2 15 000次循环过程卡环固位力的变化Tab 2 Retention force change of clasps during 15 000 cycles N

图5 15 000次循环固位力变化折线图Fig 5 Line chart of retaining force change in 15 000 cycles

表3 2种倒凹深度卡环样本每1 500次循环固位力的P值Tab 3 P-values of retention forces per 1 500 cycles for two kinds of undercut depth of clasp samples

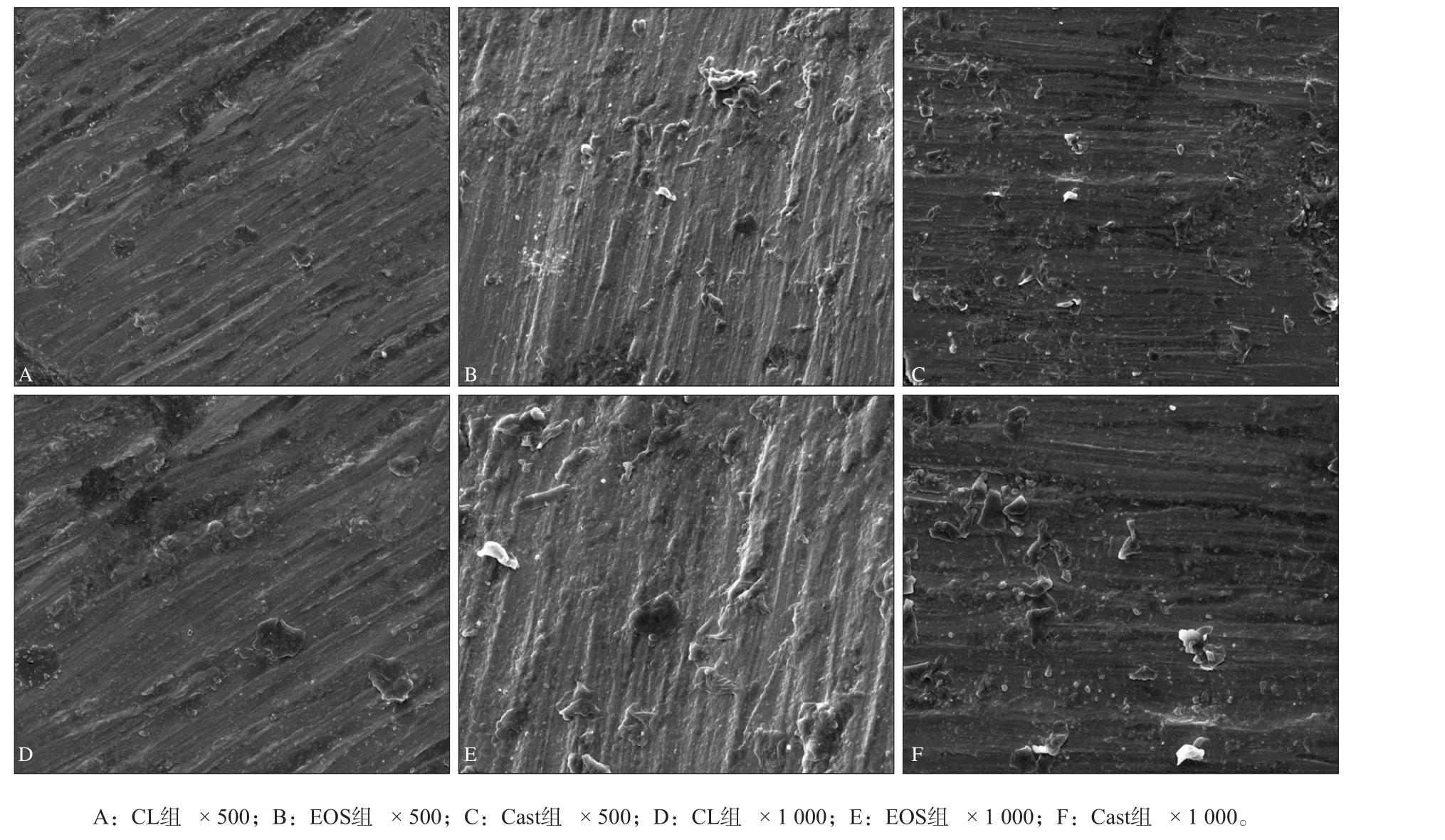

图6为3组的SEM图像,由图可见循环过后三者均未出现裂痕;磨痕的方向清晰,磨痕的深度和密度不同,CL组较EOS组和Cast组磨痕的深度更浅,磨痕密度更小,表面粗糙度更低;表面可见较多的磨屑附着,Cast组表面附着的磨屑更多。

图6 循环结束后卡环组织面磨损处的SEM图Fig 6 SEM images on the worn part of the clasp sample after the end of the cycle

3 讨论

关于加工工艺与固位力的关系,SLM成型的卡环固位力大于铸造工艺,由二者贴合度以及内部微观结构的差异所致。SLM技术为“分层制造,逐层叠加”成型,快速制备出三维实体的一种分层制造技术[10],通过高强度的激光束聚焦在粉末床上使粉末熔化成一固态薄层,然后继续下一层的烧结并与之前的一层相融合,逐层烧结叠加,最后完成零件制作[11],这种技术不仅更加精确,而且结构非常致密;而铸造工艺因为包埋、浇铸、冷却、打磨铸道等步骤,使卡环产生形变和内应力,最终导致贴合度低,还可能形成沙眼、微孔等铸造缺陷[7,12],所以卡环贴合度和致密性较差。从SEM图像也可看出SLM成型的卡环在循环过后磨损面磨痕更浅,表面粗糙度更低,磨屑更少也可印证两者内部结构的差异。对于EOSINT M280和Concept laser M2这2种SLM系统,都是牙科最常用的金属3D打印系统,经统计分析2组固位力虽存在整体的差异(P=0.009),但对每一个循环的固位力进行统计分析,只有初始固位力CL组大于EOS组(P=0.03),因此,可以认为2种系统的金属3D打印机打印的支架卡环固位力没有差异。

关于倒凹深度的设计与固位力大小,卡环进入倒凹越深,固位力越大,与现有关于卡环固位力的研究结论一致,而且铸造钛合金的固位力也在基本相同的范围[9,13-14]。有研究[13]表明单个卡环的固位力应达到5 N以上,也有研究[15]表明固位力至少为3~7 N,还有研究[16]认为固位力的大小在11.7 N时有理想的临床效果。固位力过小影响义齿的固位和稳定效果,固位力过大易导致基牙磨损,卡环臂永久形变和疲劳断裂[15]。从折线图可得,除了0.25 mm倒凹深度、铸造组的固位力在循环中期以后小于5 N,CL组与EOS组0.25 mm倒凹深度的固位力能符合最低固位力要求,而对于0.75 mm的倒凹深度设计EOS组与CL组固位力则过大,所以在临床上若采用失蜡铸造钛合金支架的可摘局部义齿,可以设计为0.75 mm的倒凹深度,如果使用3D打印的钛支架,设计为0.25 mm的倒凹深度便可以提供足够固位力。

对于摘戴循环中的固位力变化,卡环的固位力持续下降,下降的趋势逐渐缓慢,说明在使用初期固位力丧失最大。有研究表明固位力实质上是卡环对基牙卡抱作用下的摩擦力,在反复摘戴过程中发生疲劳和永久形变,导致卡环的贴合度降低,使固位力下降[17];本实验使用的钛合金卡环循环完成后,卡环组织面与基牙进入倒凹处有清晰的磨痕,而卡环均无断裂或裂痕,结合SEM图像可以推测,整个过程卡环的磨损所导致组织贴合度降低是导致固位力下降的主要原因之一而非疲劳变形,且SLM的卡环磨损处磨痕更浅,磨屑更少,所以SLM技术的摩擦学性能优于铸造。但是是否还有其他因素导致固位力下降还有待进一步研究。

综上所述,还需进行后续实验进行进一步的验证和探究,如对不同工艺的卡环进行化学成分与内部微观结构的检测分析,对循环前后以及2种工艺进行卡环贴合度的对比检测,对2种工艺钛合金进行摩擦磨损的实验分析。

4 结论

同样设计的SLM技术成型的钛合金卡环固位力比失蜡铸造钛合金卡环固位力更高;使用失蜡铸造方式制造钛合金卡环设计为0.75 mm倒凹深度可保证足够的固位力;使用数字化设计配合3D打印制造的钛合金卡环0.25 mm就可以达到基本固位需求;EOSINT M280和Concept laser M2这2种SLM系统的3D打印成型的钛合金卡环的固位力基本相同。