热处理工艺对高铬铸铁轧辊组织与性能的影响

2020-03-04

(唐山钢铁集团有限责任公司技术中心,河北唐山 063016)

离心复合高铬铸铁轧辊生产成本相对较低,加工性能好,耐磨性和热疲劳性能好,已广泛地应用于轧钢生产中,高铬铸铁因其在显微组织中含有高硬度的M7C3型碳化物(1 300HV~1 800HV)而具有极佳的耐磨性,故而是工业生产、采矿、磨坊、矿物业和机械生产等行业中生产轧辊的优良材料[1]。通常的高铬铸铁轧辊为亚共晶铸铁,其含铬质量分数为16.8%~17.0%,含碳质量分数为2.6%~2.7%,含钼质量分数为1.2%~1.3%,含钒质量分数为0.4%~0.5%.铸态组织为一次碳化物、大量的奥氏体和一定量的珠光体,由于初生一次碳化物呈连续的网状、条状分布,破坏了基体连续性,同时基体中Cr含量的不均匀分布提高了奥氏体的稳定性,降低了轧辊硬度,因此高铬铸铁很少在铸态时直接使用,通常要通过热处理改变高铬铸铁中碳化物的形态、分布和数量,改善其耐磨性能,同时通过热处理工艺的改变基体组织中残余奥氏体含量和回火马氏体形态来提高轧辊硬度,从而达到改善材料宏观力学性能的目的[2-4]。本文针对离心铸造高铬铸铁轧辊样,重点研究了不同淬火及回火温度对其组织及性能的影响,为获得性能优良,成本较低的离心铸造高铬铸铁轧辊提供参考。

1 试验材料及方法

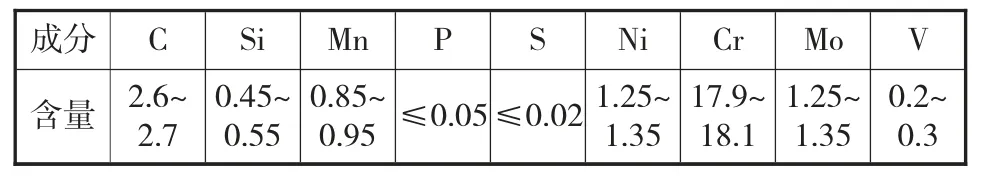

本试验的高铬铸铁轧辊的化学成分如表1 所示。

轧辊采用离心铸造方法浇注成型,轧辊直径为0.63 m,用金相切割机从轧辊工作层上切割规格为15 mm×20 mm×10 mm 的长方体试样。淬火温度依次为900 ℃、950 ℃、1 000 ℃、1 050 ℃,保温1.5 h,空冷。选取1 000 ℃淬火试样,再进行350 ℃、400 ℃、450 ℃、500 ℃、550 ℃的回火处理,保温1 h,空冷。试样磨制抛光后采用4%的硝酸酒精进行腐蚀,使用光学显微镜观察铸态及热处理后的组织;利用扫描电镜进行微观组织分析;利用洛氏硬度计测试不同淬火及回火温度下试样的硬度。

表1 高铬铸铁轧辊的化学成分(质量分数,%)

2 试验结果及分析

2.1 高铬铸铁轧辊铸态显微组织

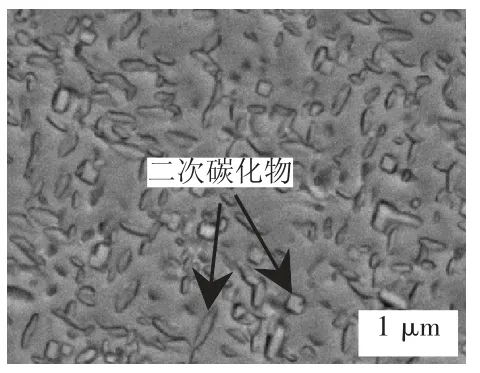

高铬铸铁轧辊室温铸态组织如图1 所示,主要是残留奥氏体+少量马氏体+共晶碳化物和二次碳化物组成。如图2 所示,由于铸态凝固的特点,基体中碳和合金的含量分布及不均匀,共晶碳化物粗大,呈鱼骨状、板条状及菊花状分布,铸态凝固过程中二次合金碳化物析出并依附在基体基体组织上。

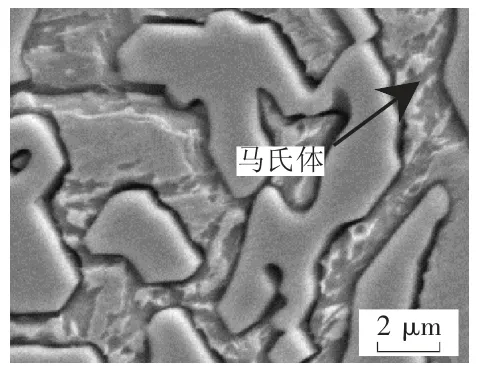

如图3 所示,在共晶碳化物和二次奥氏体附近C 合金(Cr)含量较高,当凝固组织温度下降到共析点以下时,共晶碳化物旁边的奥氏体是不转变的,一直被保留到室温以下。如图4 所示铸态凝固过程中会有部分奥氏体冷却过程中变成马氏体。铸态高铬轧辊中的残余奥氏体一方面使硬度下降,耐磨性差,另一方面大量残奥在轧制时可以转变成马氏体,体积膨胀生成裂纹而使轧辊早期失效。所以轧辊需要通过热处理改善其性能。

2.2 高铬铸铁轧辊不同淬火温度后的组织与硬度

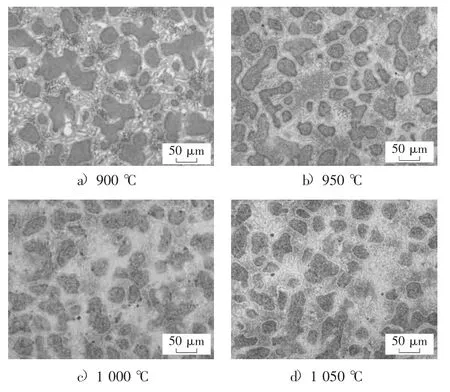

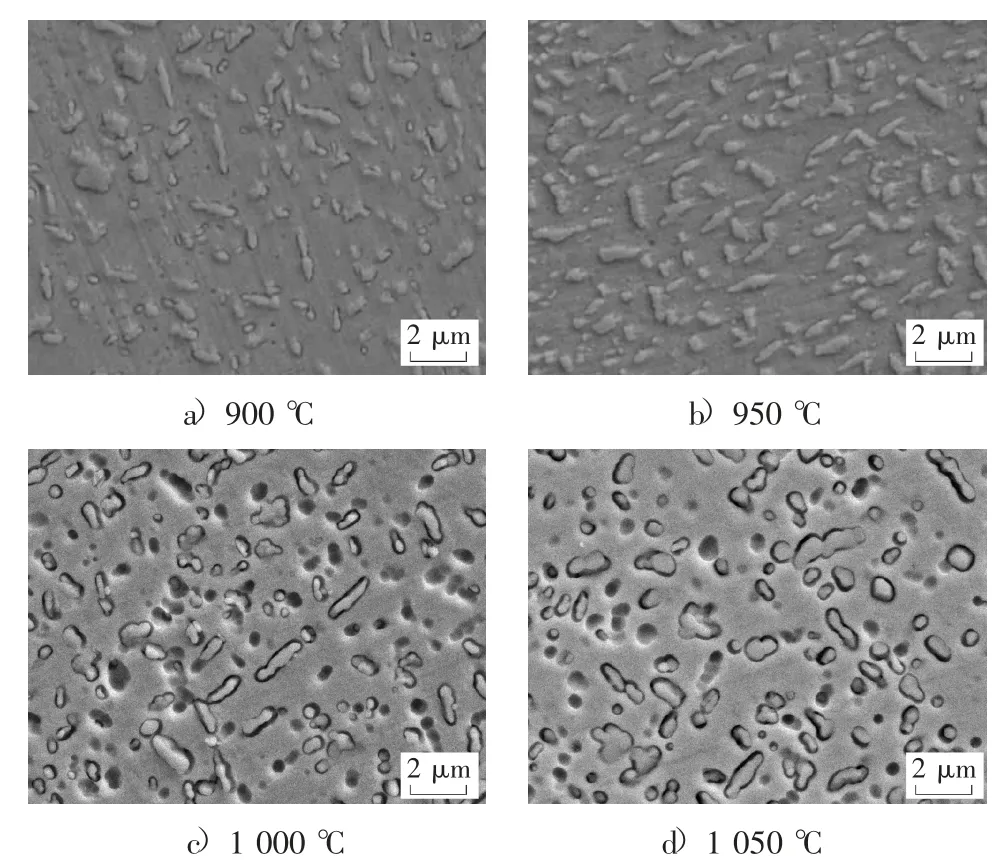

图5 所示为900 ℃~1 050 ℃淬火后共晶碳化物形貌变化,随淬火温度的升高,板条状碳化物熔断并向块状碳化物转化,沿晶界分布的板条状碳化物的板条形态慢慢弱化。板条尖端明显变得较为平滑。共晶碳化物形貌变化是通过碳和合金原子的扩散来实现的,相比铸态组织板条状共晶碳化物形态有很大改善。

图6 所示为900 ℃~1 050 ℃淬火后基体组织中二次碳化物微观形貌变化,淬火后基体中有大量纳米尺度的颗粒状二次碳化物析出,淬火温度900 ℃~950 ℃时,二次碳化物量少而且分布不均匀,淬火温度1 000 ℃时,二次碳化物弥散分布析出充分,淬火温度1 050 ℃时二次碳化物开始聚集长大。

图1 高铬铸铁轧辊铸态组织形貌

图2 基体中析出的二次碳化物

图3 铸态组织中残余奥氏体

图4 铸态组织中少量马氏体

图5 900 ℃~1 050 ℃淬火后共晶碳化物形貌变化

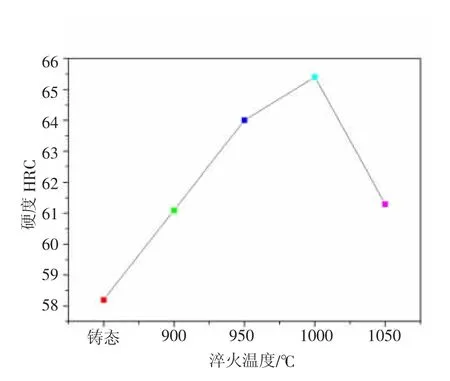

图7 所示为不同淬火温度高铬铸铁轧辊硬度变化,铸态硬度为58.2HRC,900 ℃~1 000 ℃时,随淬火温度提高,硬度逐渐增加,1 000 ℃淬火时硬度为最高的65.4HRC,之后开始下降到61.3HRC.

铸态的碳化物析出主要是呈板条状或菊花状分布,热处理后由于加热温度较高,部分碳化物重新溶解,得到的碳化物尺寸比铸态碳化物尺寸小,淬火处理后硬度明显高于铸态。

图6 900 ℃~1 050 ℃淬火后集体组织中二次碳化物形貌变化

图7 不同淬火温度下轧辊洛氏硬度变化

900 ℃~950 ℃淬火时,碳和合金元素的扩散速度较慢,使奥氏体中的成分不均匀,导致基体中析出的二次碳化物量少而且分布不均匀,试样淬火后硬度低。1 000 ℃淬火时,随淬火温度提高,基体中析出的二次碳化物量增多,奥氏体中碳和合金元素扩散能力增强,导致残余奥氏体中的Cr 和C 含量下降,使Ms 点升高,在冷却到室温过程中,残余奥氏体发生了马氏体相变,因而使其整体硬度升高。另外,弥散分布在基体中的合金碳化物对基体的弥散强化作用,也很好地提高了合金的硬度和耐磨性能。当淬火温度升高到1 050 ℃时,淬火后硬度反而降低,主要原因是高铬铸铁淬火过程实际上是一个合金碳化物的析出和溶解双向可逆过程,当提高到一定温度时,如1 050 ℃,合金碳化物融入大于析出,基体中固溶的Cr 等合金元素含量进一步提高,降低了铸铁的马氏体转变温度,残留奥氏体含量较高,因此硬度反而低于1 000 ℃淬火时的硬度。

2.3 高铬铸铁轧辊回火后组织与硬度

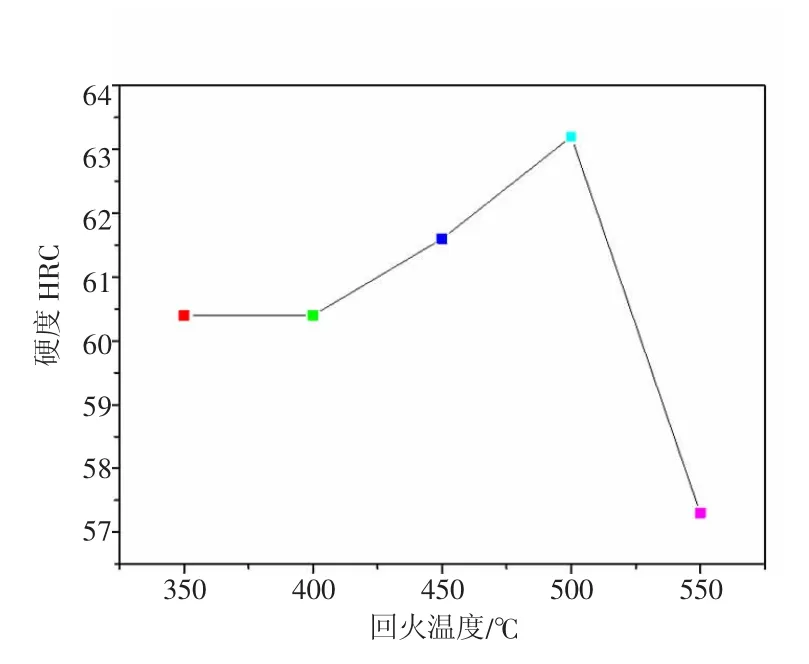

图8 所示为1 000 ℃淬火,350 ℃~550 ℃回火显微组织,回火显微组织与淬火组织相比,回火后减少了基体组织中的合金元素和碳元素含量,马氏体转变温度温度升高,残余奥氏体转变为马氏体,残留奥氏体量大大减少。

图8 500 ℃~550 ℃回火后基体组织形貌变化

图9 所示为350 ℃~550 ℃回火硬度变化,随回火温度升高,硬度逐渐升高,500 ℃时达到63.2HRC,随后高到550 ℃时,硬度出现明显降低,为HRC57.3.350 ℃~450 ℃回火时基体组织中还保留块状富含碳化物的马氏体基体与碳化物,马氏体碳化物析出不充分,硬度相对较低;随回火温度升高到,达到500 ℃时,板条碳化物消失,过饱和马氏体中碳化物析出并与基体中其他碳化物融为一体,组织均匀,因此硬度达到最高,随后回火温度进一步提高,达到550 ℃时马氏体中析出的碳化物聚集长大粗化明显,导致硬度明显降低。

图9 不同回火温度下轧辊洛氏硬度变化

3 结论

1)高铬铸铁在900 ℃~1 050 ℃,随着淬火温度的升高,碳化物由板条状转变为块状。硬度呈现先上升后下降的趋势,在1 000 ℃淬火后硬度为最高的65.4HRC.

2)高铬铸铁在1 000 ℃淬火,350 ℃~550 ℃回火,残余奥氏体逐渐转变为马氏体,随着回火温度的升高,马氏体中析出碳化物并聚集长大,硬度呈现先上升后下降的趋势,在500 ℃时硬度为最高的63.2HRC.