某HT300 主轴箱砂型铸造工艺设计

2020-03-04

(贵州大学机械工程学院,贵州贵阳 550025)

主轴箱是各类机床承载刀头运转的主要零部件,其对于机床的加工精度和平稳性,以及机床的强度起决定性的作用,尤其是轴孔、钳口、滑动导轨面不能有任何铸造缺陷。通常主轴箱采用铸铁材料,采用主轴孔垂直放置的浇注位置进行砂型重力铸造生产。本文结合相关企业新近生产经验,利用数值模拟软件AnyCasting 进行工艺优化设计,为相关主轴箱铸件的生产提供技术参考。

1 主轴箱结构分析

该主轴箱整体结构对称,内部为空腔,如图1所示;轮廓尺寸468 mm×360 mm×344 mm,重95 kg,最大壁厚(底座及主轴孔内侧)为55 mm,最小壁厚(主轴孔外侧薄壁处)19 mm,最大孔径95 mm,铸件壁厚差较大,有不少妨碍起模的凸台及凹槽,结构较复杂,造型较困难,属中小型铸件;从功能方面看出主轴孔处质量相对要求较高;零件图纸要求各个加工面粗糙度(Ra)为6.3 μm,且无气孔、夹砂等缺陷。

图1 主轴箱结构三维图

2 铸造工艺设计

2.1 铸造工艺分析

主轴箱材质为HT300,主轴箱铸件质量(特别是主轴孔)要求高,需要加工面较多,螺纹孔均不铸出,所以根据铸件技术要求,采用手工造型,砂型重力铸造,铸件尺寸公差等级选取为CT13,铸造质量公差等级选取为MT13,起模斜度为1°,机械加工余量等级为F-H 级;根据铸件的“浇注位置”,处于底部的地方选择等级高的F 级,侧面G 级,主轴孔及顶部平面为H 级;体收缩率取为0.9%.

由于HT300 有一定的石墨化补缩性能,可采用无冒口设计[1];铸件主轴孔要求结晶质量高,同时考虑轴孔热节处若开设冒口,会大幅度影响轴孔壁结晶质量,导致轴孔部位机械性能不达标[2];而最大壁厚(底座及主轴孔内侧)处有产生组织缺陷的可能,需要通过冷铁设置来保证质量。

2.2 浇注位置选择

针对铸件结构特征,为保证主轴孔质量,浇注位置可有图2 a)、b)所示两种浇注位置。文献[3]报道在共享集团有类似产品如图3 所示,该集团通过生产验证提出,图2 b)所示浇注位置的轴孔在垂直放置时,出现内腔砂芯易破坏、易错位、顶端间隙要求高、生产效率低等问题。图2a)所示浇注位置能防止以上问题的出现,且砂芯数量减少,造型组芯操作更简洁方便,所以选择图2a)浇注位置.

图2 浇注位置

2.3 分型面及浇注系统设计

该铸件上下较为对称,将分型面选择在中间位置,利于中间砂芯定位支撑,也能从分型面处进行排气。虽然此浇注位置时型腔高度并不高,但为了使铸件达到顺序凝固,且轴孔处的晶粒组织得到有效细化,内浇口位置设置在铸件质量要求相对不高的厚大底座处,并采用阶梯式浇注系统,如图4 所示。直浇道偏置一是适应底部结构的不对称而方便造型,二是提高横浇道挡渣效果。

采用半封闭式浇注系统,各截面积比值为∑Ag∶∑Aru∶∑Aδ=1∶1.5∶1.2,配合盆池形浇口杯及横浇道,能在浇注过程中起到明显的挡渣作用[4]。各浇道尺寸通过计算可得,直浇道最小截面为9.6 cm2,横浇道最小截面积为12cm2,内浇道总截面积为8cm2.校核后,液面上升速度为3.5 cm/s,充型时间为14 s;考虑到酚醛树脂砂强度较高,且采用阶梯式浇注系统后,对底部浇道的冲刷时间可减少到5 s~7 s 内,可以不用设置陶瓷管,从而降低造型成本。建模造型如图5 所示。

图5 浇注系统建模

3 砂芯设计

砂芯采用自硬酚醛树脂砂,其强度及尺寸精度高,所以内腔由1 号砂芯整体成形,浇注系统用2、3号组芯成形。根据下芯顺序进行编号,1 号砂芯尺寸较小,无明显悬臂外形,查阅手册[5]可以不设置芯骨;但主轴孔处质量要求较高,以及树脂砂的树脂高温分解,会产生大量气体,特放置一根管状芯骨进行支撑,且管状芯骨表面布满孔洞用于排气,还可以通过侧面的分型面进行排气。各个砂芯如图6所示。

砂芯在铸型中的放置如图7 所示,1 号砂芯的水平芯头长度为40 mm,由于树脂砂精度较高,芯头与芯座的间隙可控制在0.2 mm,且配合面为圆柱面,可不留斜度。

图6 砂芯

图7 砂芯位置

4 数值模拟

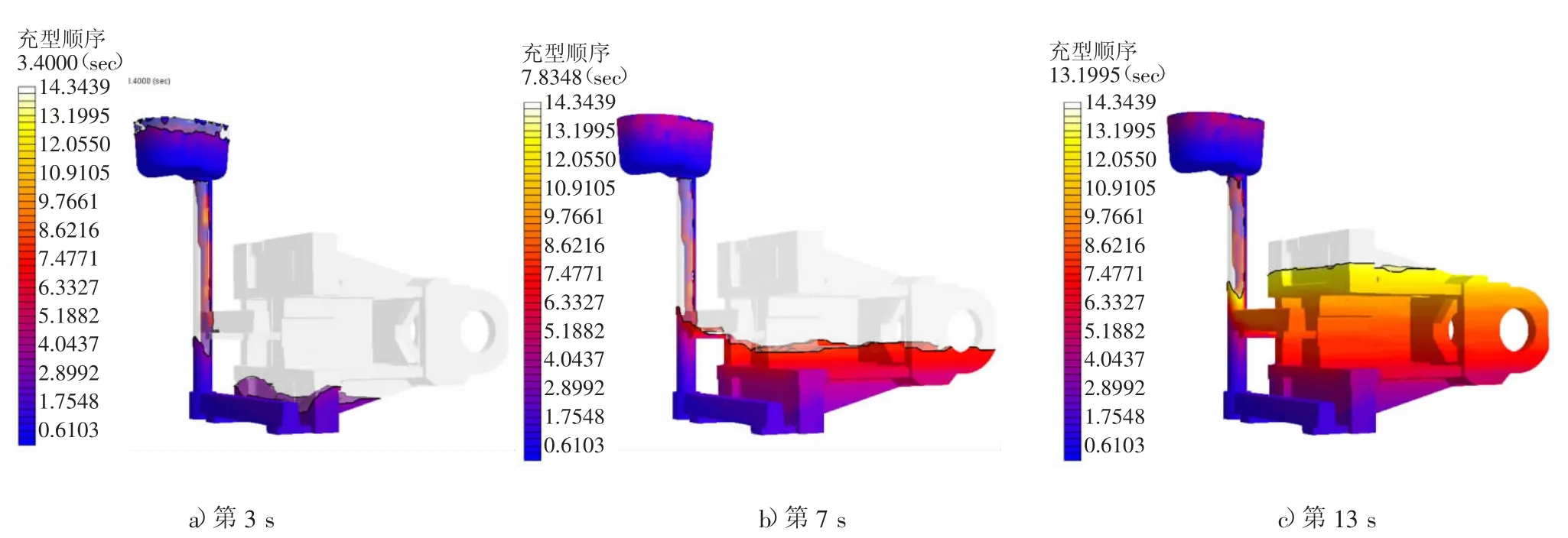

采用Anycasting 软件进行数值模拟,其模拟条件均通过经验公式[5]计算后所得,浇注温度为1 360 ℃,型、芯砂初始温度25 ℃,充型速度为3.5 cm/s,网格划分中,浇注系统单元数量为16 712 个,铸件单元数量为51 649 个。模拟结果如图8、图9 所示,充型模拟结果表明,总的浇注时间为14 s,前7 s 由底层浇道充填,7 s 后由第二层浇道充填,整个过程并未出现乱浇现象,且两层浇道充填时间相近,说明在第7 s 后,底层浇道不再充填或只有极少量的金属液流入,这样使得半封闭阶梯式浇注系统的优势能够发挥出来。凝固过程的模拟结果及收缩体积模型发现,在轴孔热节、底座4 个角的冷却速度较慢,需要做进一步优化。

图8 充型模拟过程

本次设计为无冒口设计,所以为了使轴孔厚大部位与薄壁处冷却时间差距缩短,使用石墨冷铁加快轴孔处的冷却速度,缩短冷却时间差距,可以让厚壁与薄壁处的组织晶粒细化程度大致相同,使其机械性能得到保证[6]。选用石墨冷铁是为了防止在浇注过程中与铸件粘连,方便清理。底座4 个角采用普通的铸铁材质外冷铁,可降低成本,其位置如图10 所示。

空气压力分布如图11,从图11 可以看出。在分型面侧面排气后,铸件顶部还是有一定的空气压力,所以在该浇注位置的顶部开设4 个φ20 mm 的排气孔,在砂型成形后,用麻花钻钻出亦或由模板成型即可,位置示意图如图12 所示。设置冷铁后,再次进行数值模拟,观察概率缺陷产生部位如图13所示,可以观察到主轴孔表面有可能出现轻微组织缺陷,但在主轴孔剖面内部并无缺陷出现,而主轴孔留有足够的加工余量,所以主轴孔达到合格要求。内浇道设置在厚大且质量要求相对较低的底座处,有利于主轴孔冷却而保障主轴孔结晶质量,有利于液态金属的充填稳定均匀[7],利于浇道对底座厚大部位的补缩,还方便切除。位于侧面的概率缺陷是由壁厚差距造成,厚壁处冷却慢,向薄壁处有所补缩,但与相关企业工程师交流时得知,根据HT300 铸造性能的特点,其自身的石墨化膨胀会抵消轻微的缩松缩孔,且该浇注位置的侧面皆为非加工面,为非重要表面,所以对此不作优化处理,将冷铁设置在重要部位(轴孔及底座),能够保证产品合格率的条件下,极大地节约生产成本。

5 结论

图9 凝固模拟过程

图10 冷铁位置

图11 充型过程型腔气体压力模拟

根据主轴箱结构特征、质量要求高、单件小批生产的特点,采用砂型重力铸造工艺进行制造;型、芯砂均采用自硬酚醛树脂砂,具有良好的强度及尺寸精度;浇注位置的主轴孔从垂直放置改为水平放置,能够减少组芯数量,造型简单,不仅利于砂芯定位支撑,不易错位,也能减少铸件气孔缺陷;同时,采用阶梯式浇注系统,浇口开设在质量要求不高的厚大底座处,有利于主轴孔冷却而保障结晶质量,还能提高充填均匀性,对底座也能起到补缩作用,并减少高温铁液浇注时对底部浇道及型腔的冲刷时间,从而减少铸型被冲刷破坏的可能性;通过冷铁的设置,避免使用冒口,保证结晶质量,造型简单,降低生产成本,提高铸造出品率。本次优化设计成果对相关企业的类似产品生产具有一定的技术参考意义。

图12 排气孔位置

图13 概率缺陷分布