大型球墨铸铁轧辊的试制工艺

2020-03-04

(1.广东中天创展球铁有限公司,广东英德 513042;2.广东省高性能大型铸件制造及模拟工程技术研究中心,广东英德 513042)

某设备的重要轧辊部件,原为焊接件,现改为球墨铸铁件试制。应客户要求,材质应符合DIN EN 1563:2012-3 《铸造—球墨铸铁》,牌号EN-GJS-400-18U-RT,附铸试块尺寸为200 mm×200 mm×200 mm.铸件需要在本体两端轴心部套样做力学性能、金相组织检查,要求本体力学性能Rm≥350 MPa,Rp0.2≥230 MPa,A≥10%.铸件需要100%进行超声波、磁粉探伤;两端轴100%渗透探伤。本文从铸造工艺、熔炼工艺和生产结果介绍大型球墨铸铁轧辊的试制情况。

1 铸造工艺分析与设计

轧辊结构如图1 所示,外形尺寸为φ2 000 mm×4 500 mm,铸件重量约19 t,辊身段主要壁厚,两端轴直径φ320 mm.加工后要求用超声波检测壁厚,要求壁厚均匀;若壁厚不均匀,将严重影响动平衡的配重重量。轧辊重量大,壁厚要求均匀,生产的技术难度较大。

图1 大型轧辊结构示意图

虽然轧辊的主要壁厚是55 mm~107 mm,但最厚处轴为φ320 mm,也可以算为厚大断面球墨铸铁。生产厚大断面球铁件常常出现石墨漂浮、石墨开花、碎块状石墨,直接影响到本体套样的力学性能和金相组织。轧辊轮廓尺寸大,在上下端法兰与辊身连接处热节厚大,必须设计出适合的浇注系统和补缩系统,使铁液充型平稳、快速,铸造凝固均衡,补缩良好,防止出现冲砂、夹渣、缩孔、缩松等铸造缺陷。如浇注系统设计不合理,未对铁液进行有效过滤,则容易在上法兰附近产生夹渣缺陷,因此在横浇道底部与陶瓷管连接位置放置过滤网。

设计铸造工艺时,用计算机进行凝固模拟,根据凝固模拟的结果和经验来调整冒口、冷铁的大小和位置,最终获得一个比较满意的凝固模拟结果,轧辊铸造工艺见图2.浇注系统采用底注式,浇注时间为120 s,直浇道采用φ120 陶瓷管,浇注系统各组元的比例F直∶F横∶F内=1∶2∶1.2.

图2 轧辊铸造工艺模拟图

在轧辊上端法兰端面放置陶瓷管做暗冒口。上端轴顶部放大冒口补缩。考虑到上法兰附近是厚大热节部位,最容易出现补缩不足造成的缩孔,为了提高补缩效率,取得良好的补缩效果,采用冷铁和冒口相结合的补缩系统。

2 造型工艺

造型采用呋喃树脂自硬砂造型、制芯,涂料使用醇基锆英涂料,防止粘砂。由于轧辊整体需要100%超声波检测,如果铸型的刚性(强度)不够,则易出现超声探伤缺陷超标导致不合格等问题。为了防止这些铸造缺陷,需要适当增加型砂中树脂的加入量,以提高砂型的强度。

轧辊铸件的高度为4 500 mm,加上冒口和拔塞浇口杯的高度,整个铸造高达7 m 多,考虑到操作方便,因此采用三箱造型。虽然外模结构比较简单,但要保证壁厚均匀,首先要保证砂型尺寸准确,型腔内尺寸均匀是保证壁厚的关键。内孔砂芯直径φ1 880 mm,属于大砂芯,大砂芯下芯难度大,砂芯定位精度低,加上下型深度偏高,因此在合箱前需要仔细测量上下型多个位置的型腔尺寸,确保砂芯垂直度。

由于铁液的压头很高,容易发生胀砂、粘尖、跑火等铸造缺陷。压头高抬箱力大,除了采用常规的放置压铁、用螺栓紧固砂箱的方法,还要焊接钢板在分型面,对砂箱分型面进行围砂加固,以防止跑火。

3 熔炼工艺

3.1 确定化学成分

铸件的化学成分直接影响铸件的力学性能,而且也影响到流动性、收缩性等工艺性能。对于高要求铁素体球墨铸铁件应当采用“高碳、低硅、低锰、低硫、低磷、较低的稀土和镁”的原则来确定成分。

3.1.1 C 含量

对球墨铸铁来说,含碳量高,有利于石墨析出,石墨球圆整度增加,球径小;适当提高碳当量也有利于减少缩孔,提高铸件的致密度。但考虑到过高的含碳量可能出现石墨漂浮,将碳质量分数定为3.60%~3.70%.

3.1.2 Si 含量

Si 是石墨化元素,随着含硅量的增加,球墨铸铁的抗拉强度、屈服强度和硬度增加,伸长率和冲击韧性下降。在生产铁素体球墨铸铁时,含硅量的控制尤为重要。较高的含硅量会引起大断面球墨铸铁件出现碎块状石墨。从金相组织、强度以及防止石墨畸变等方面综合考虑,确定合适的含硅量,将硅的质量分数控制在2.20%~2.40%.

3.1.3 碳当量

防止石墨漂浮的主要措施是控制好碳当量。结合以往往做厚大断面球铁件的经验,碳当量控制在4.40%~4.60%.

3.1.4 Mn 含量

Mn 属于反石墨化元素,促进珠光体和渗碳体的形成。锰和硅的作用类似,可以提高球墨铸铁的抗拉强度、屈服强度和硬度,但对伸长率的不利影响较硅更为严重。锰的增加使珠光体量增加,而且固溶于铁素体中并强化铁素体,此外锰还容易出现微区偏析。对于铸态高韧性球墨铸铁来说,锰是属于弊大于利的元素,应当尽可能将含锰量控制在较低的水平。将锰质量分数控制在0.3%以下。

3.1.5 P 含量

P 在球墨铸铁中很容易偏析,在晶界形成磷共晶硬脆相,对球墨铸铁的力学性能特别是塑性和冲击韧性产生十分恶劣的影响。所以,生产铁素体球墨铸铁时,总是希望磷越低越好。但受生铁磷含量限制,控制过低的磷是不现实的。使用高纯生铁,可以将磷质量分数控制在0.03%以下。

3.1.6 S 含量

S 是球墨铸铁中最主要的反球化元素,属于杂质有害元素,当然是越低越好。还应该注意到,较低的含硫量不仅有利于球化反应和保持球化效果,而且较低的含硫量,对减轻“回硫现象”,减少夹渣也大有益处。这一点,对要求进行超声波探伤、磁粉探伤的铸件很值得重视。

3.1.7 RE 含量

RE 是属于反石墨化元素,又易于偏析,过高的残留稀土量将可能导致异形石墨的形成,这在厚大断面球墨铸铁中值得重视。因为生产要求高的铸件必须使用微量元素较低的高纯生铁,不必要求较高的残留稀土量。所以,应当严格将残留稀土质量分数控制在0.02%以下。

3.1.8 Mg 含量

Mg 是主要的球化元素,生产厚大断面球铁件要求有足够的石墨球数,随着铸件壁厚的增大,凝固时间延长,铁水中残留镁量会逐渐消耗。石墨球数量是随着残留镁的增加而增加的,但残留镁量超过一定数值后,石墨球数不增反减。另外,较高的残留镁量还会影响到石墨的圆整度,增大缩松倾向和夹渣。因此,在确保石墨球化的前提下,把残留镁量控制中下限较为合适,将残留镁控制在0.030%~0.050%.

如上所述,化学成分控制范围如表1 所示。

表1 化学成分控制范围(质量分数,%)

3.2 原材料的选择

生产铸态高韧性的球墨铸铁要求选用优质的原材料。一般选用低锰、低磷、低硫的高纯生铁,尤其应严重控制Ti、V、Cr、Pb、Sn、As、B 等杂质元素的含量,微量元素质量分数之和不大于0.06%.

用成分稳定的碳素废钢,所用废钢取样做光谱分析检验,控制ω(Mn)≤0.30%,ω(Ti)<0.030%.

3.3 球化处理

一般认为,厚大断面球铁铸件生产中,重稀土与轻稀土相比较,重稀土的抗球化衰退作用更强,因此在厚大断面球墨铸铁中提倡用钇基重稀土球化剂。但也此有不同的意见,认为在1 300 ℃以下,重稀土的抗球化衰退作用并不比轻稀土强。考虑到辊身部位壁厚并不是太大,采用经验的做法,按照一定的比例,将重稀土和轻稀土混合使用,加入质量分数控制在1.3%~1.4%.

用冲入法进行球化处理。控制铁液出炉温度在1 430 ℃~1 450 ℃,防止球化剂严重烧损。在操作过程中防止铁液提前反应,球化剂放入堤坝式铁水包后用矽钢片覆盖表面。

3.4 孕育处理

孕育处理是铁液处理的关键,孕育剂采用75#、高钙钡孕育剂相结合三次孕育方法。包底孕育的孕育剂加入质量分数为0.2%~0.3%,随流孕育的孕育剂加入质量分数为0.4%~0.5%,瞬时孕育的孕育剂加入质量分数为0.1%~0.2%,控制总孕育剂的加入质量分数在0.8%~1.0%。控制浇注温度在1 350 ℃~1 360 ℃.

4 生产结果

图3 为铸件实物图。

图3 铸件实物图

4.1 附铸试块检验

图4 为附铸试块切割取样图,试块切割严格按照DIN EN1563-2012 铸造-球墨铸铁附录G(规范性的)铸样附铸试件类型D 的切割步骤进行,每一个试样的位置都要有严格的标识要求。

图4 附铸试块切割取样图

从附铸试块位置B 取样做化学成分、力学性能、冲击韧性、金相组织检验。表2 为用湿化分析检验附铸试块的化学成分。表3 附铸试块检验的力学性能。表4 为附铸试块的金相组织。图5 为金相组织。

表2 试块化学成分(质量分数,%)

表3 试块力学性能

表4 试块金相组织

图5 附铸试块金相组织

4.2 本体取样检验

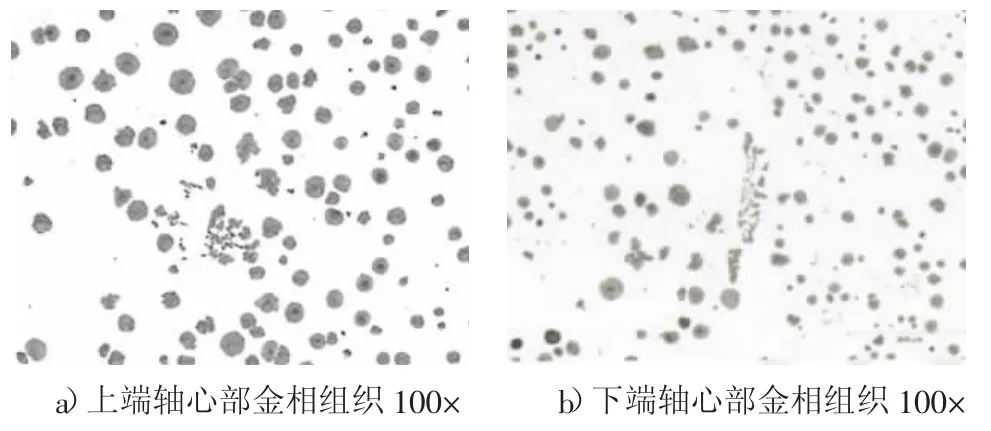

图6 为两端轴心部套样实物照片。表5 为轴心部本体力学性能。表6 为轴心部本体套样金相组织。图7 为轴心部本体金相组织。

5 结束语

通过详细分析轧辊结构,在设计铸造工艺时全面考虑可能存在的问题,结合计算机模拟结果不断完善铸造工艺。在造型过程控制好型腔均匀性达到控制壁厚均匀的目的。同时选择合适的化学成分,强化球化孕育处理,可以稳定生产出高要求的轧辊。

图6 轴心部套样实物图

表5 轴心部力学性能

表6 轴心部金相组织

图7 本体金相组织