铸造炉后自动加料系统设计

2020-03-04

(共享能智铸造产业创新中心有限公司,宁夏银川 750011)

工业自动化在现代工业方面已经成为了主要趋势,为了更好地解放和发展生产力,机器代替人工或机器与人工共同作用成为了十分重要的方式。所谓工业自动化,即使用自动设备、自动逻辑控制完成一系列有规律可循且减少重复劳动力的机器操作方式。目前在铸造企业,熔炼炉后加料大都是人工操作,加料过程全程需要有人工加料且转运至炉前,一些工厂炉后转运已经改进,但是加料过程还是全程需要人工参与。为了减少相对应的劳动力,就需要完成自动加料系统的设计。目前硬件设备方面已经有应用,本文利用已有的硬件设备,研究其PLC 编程逻辑控制系统。

1 加料系统PLC 需求

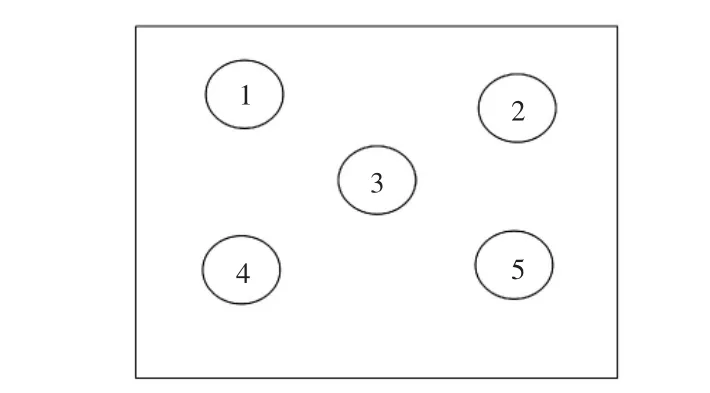

图1 为加料系统整体框架图,需要设计PLC 控制的环节有以下几个方面。

1)天车PLC 与单元交互,接受单元下发数据和反馈数据到单元。

图1 现场整体框架图

天车自动加料触发条件就是能够获取数据下发,数据下发的前提就是通讯,需要满足上位机或者其他控制机和天车PLC 正常通讯,以此来保证数据的正常交互。

2)天车PLC 控制大、小车及起升变频器完成天车转运。

天车PLC 的逻辑之一就是控制大、小车及起升变频器自动且安全运行,控制天车运行的核心就是控制变频器的运转,在保证硬件连接无误前提下,可以通过相对应的逻辑控制来实现。

3)天车PLC 逻辑控制磁盘吸放料。

天车PLC 的逻辑之一就是控制磁盘在何时吸料,何时放料。

4)天车PLC 与转运车正常通讯进行相应信号的数据传递。

转运车对加料小车进行转运至炉前加料,而在加料小车离开加料位置时,天车PLC 就需要暂停加料,直到加料小车到达加料位置方可继续加料。这个过程需要天车系统和转运车系统进行通讯和数据交互,所以保证二者之间的正常通讯是该设计的需求之一。

5)天车PLC 与吊钩秤通讯获取相应的重量数据。

加料过程中,重量数据的实时获取是加料系统误差和正常运行的前提,通过稳定的有线通讯是保证重量获取的基础。

2 系统设计

2.1 总体控制系统状态机

图2 为加料系统状态机流程图。天车PLC 在与智能单元保持正常通讯的前提下,获取到单元下发的数据,在自动运行条件满足下开始运行,磁盘开始上升,上升至安全运行位置;大车与小车开始运行,运行至相应的料坑上方,大小车可以同时运行;磁盘下降,触碰到料坑底,在判断了转运车在加料位置后磁盘上电吸料;磁盘上升至配料位置,判断是否需要配料,如果需要配料进入配料状态机,如果不需要配料则磁盘上升至运行高度;大小车运行至放料位置;磁盘下降至放料位置放料;此时PLC判断是否已经加料完成,如果完成,则回到休闲区等待下一次数据下发,如果没有完成,则循环从第二步继续展开。

图2 加料系统状态流程

整个控制系统的实施将在此框架下进行完善和补充,该总体控制状态机是实现天车自动加料的基础。

2.2 设备连锁

如图3 所示,该系统中天车PLC 需要和三个设备完成通讯,分别是智能单元、吊钩秤接收器和转运车。与吊钩秤通过RS232 串口通讯方式,与智能单元通过ModBus TCP/IP Ethernet 通讯方式,与转运车通过ModBus TCP 通讯方式完成通讯。

图3 设备连锁示意图

1)智能单元中KepWare 通过建立ModBus TCP/IP Ethernet 通道,在该通道下根据天车PLC 具体的局域网IP 地址进行连接,并完成数据读取与写入;天车系统与智能单元通讯数据包括:完成、下发重量数据,系统运行状态,炉号下发,加料开始信号,系统报警状态等数据。

2)转运车是由施耐德PLC 控制。转运车PLC 与天车PLC 两者之间实现的是一种互锁的功能,即当天车系统在磁盘下降至吸料位置判断到加料小车已经离开加料位置,则需暂停加料直到接收到加料小车到位信号,方可继续进行加料;当转运车系统判断天车系统磁盘已经上电禁止加料小车离开加料位置时,等待磁盘放料完成且离开加料小车,方可对加料小车进行转运。如此两个施耐德PLC 之间可以通过ModBus TCP 通信,在PLC 编程中添加相应的通讯程序段,并定义好二者之间的数据包往来。天车系统与转运车系统的变量主要包括:天车系统与转运车系统心跳,加料小车到位,加料小车离开,禁止加料小车离开等信号。

2.3 配料状态机

磁盘吸料与放料重量与电压对应关系并不是一个相对线性关系,而是一个并不规则的配料曲线,这就需要通过测试来得到一定数据量的曲线拟合,这样才能更好地实现配料功能。对每种物料,通过测试得到的配料曲线也是不尽相同。

配料状态机流程如图4 所示,磁盘吸料之后到配料位置,判断现在料的重量是否已经超过了剩余重量的范围,如果超出范围,则开始执行配料状态机,根据不同的物料由之前已经测好的配料曲线给定一定的电压,完成第一次调料;如果误差还是没有到达范围之内,则需要逐步降低电压,每次都减少电压直到重量误差在允许范围之内即可。

图4 配料状态流程

2.4 编码器数值获取与校准

编码器,在本次系统中作为行车位置判断的计量单位,起着至关重要的作用。硬件连接编码器至PLC。PLC 中的高速计数器通过数据取值和计算,以此来确定行车位置。

通过两个输入点接入,在设备层面设置好A、B相,定义该计数方式为正常积分模式,如此就能够得到高速计数器的值。

本系统选用增量式编码器,而高速运转中,编码器必然会出现误差,这就需要过程中设置一些校验位,当行车运行至校验位时,将事先预设的值写入编码器以此来作为校验。

2.5 数据分析与报警

数据分析包括:编码器值判断位置、物料料坑位置判断、五点吸料法循环、大小车运行状态判断、吸料状态判断、剩余重量与已加重量记录、程序循环复位、转运车系统数据分析。

报警信号包括:行车位置合规性检测、吊钩秤去皮报警、配料失败报警、称重重量丢失报警、编码器数据错误报警、与转运车通讯报警。

五点吸料法:相对于整个料坑,磁盘的半径很小。这样存在一个问题,无法在同一个料坑的同一个位置吸完整个料坑的料。一个点无法解决问题,就需要多个点分散开来,通过多个点的轮流,以此来保证整个料坑的物料都能吸取。其基本原理如图5 所示,第一次轮询为第一个点,第二次轮询为第二个点,以此类推。

编码器位置判断:在行车运行过程中,编码器的作用十分重要,行车是否到达目的地,是否需要进入减速区域,是否处于危险区域等都需要对编码器的值进行判断后做出相应的动作。

图5 五点吸料法

配料失败报警:前文所述配料步骤,无法做到每次都能够成功配料,当配料实时值小于系统计算给定的可接受的最小值时,本次配料失败,放料后并重复吸料配料步骤。当配料失败出现三次的情况下,系统判断放弃配料,并以报警形式告知工人,本盘配料失败,直到手动或自动复位。

编码器报警:系统PLC 出现长时间断电、变频器故障、连接不正常等情况下增量型编码器往往会出现数值紊乱的现象,如果出现这种情况,一旦自动加料开始运行,行车就会出现“失控”现象,无法到达指定位置做出指定动作,是一件十分危险的事情。所以,判断编码器数据的合规性显得尤为重要。出现编码器数值报警,在确保数值校准之后,才能通过手动复位。

重量丢失报警:重量数据是加配料的重要参数,数据出现错误、不准确或丢失都会使本次加料数据计算出现错误,为炉前加料增加不必要的调配料的麻烦。所以,系统判断重量数据丢失后需报警通知,待查明原因并解决后方可继续使用自动加料。

与转运车通讯报警:与转运车通讯异常导致数据丢失,意味着自动加料系统无法获取加料小车正确的位置信息。如:加料小车已经离开加料位置,但由于通讯异常,系统得到的还是上次加料小车在加料位置的信号,导致所加物料全部洒在外面。

2.6 防摇摆功能实现

为了保持行车在运行时的稳定性,减小摆幅和晃动带来的误差,需要对行车做一定的运动控制,使其能够最大限度地在运行中减少摇摆。

施耐德电气在防摇摆方面对PLC 及变频做了一些必要的设置,可以满足用户对该方面的需求。

3 实现

3.1 运行功能的实现

计算目标位置与实际位置的偏差,正值为前进,反之负值为后退,并且得到绝对值;判断距离差是否为允许误差范围,如果在允许误差范围内,停止运行;判断磁盘实时重量值,如果重量值小于磁盘空重的负值,则得到磁盘处于落地状态;大小车及起升运行需要一系列判断条件即位逻辑,如起升运行限制条件为:大车静止状态、小车静止状态、行车运行状态、自动运行状态、起升限位打开状态。

3.2 报警状态的实现

行车位置合规性检测:大、小车及起升任一位置的编码器不在安全范围内,状态置1;配料失败报警:在配料步骤连续进行三次配料均失败,状态置1,直到下次配料步骤或由自动切回手动时复位;称重重量失重报警:设置定时器,十秒钟没有接收到吊钩秤接收器数据的状态值,状态置1;与转运车通讯报警:行车系统与转运车系统通过互发心跳来确保通讯,设置计时器,五秒内没有接收到转运车心跳信号,状态置1.

3.3 数据分析功能的实现

吸料状态的判断:手动状态下的吸放料两种状态和自动状态下的吸放料两种状态;完成重量记录:对每种物料在每次完成放料时记录并累加,直到重新开始加料系统;剩余重量计算,在获取了已加重量后总重量减去已加重量得到剩余重量;容差计算:每次加料无法做到毫厘不差,需要根据所加物料的总重计算出允许的误差范围,如当总重<2 t,容差为50 kg,当总重>2 t 时,容差为总重的5%来计算;加料车重量上限设置:加料车空间和承受重量有限,需要设置上限来判断是否暂停加料过程,等待下一个空车在加料位置上;加料循环:物料顺序事先规定好,并在加料循环中判断是否进行下一个物料的加料过程。

3.4 防摇摆功能的实现

利用已有的防摇摆功能块对数据进行简单的处理,主要是对整个加速和减速过程的加速度控制,防摇摆效果的体现见表1.

表1 防摇摆前后对比图

4 结论

铸造熔炼炉后自动加料系统通过对软、硬件的改造,硬件更换为能够接收PLC 控制的设备,主要利用PLC 程序设计实现了铸造熔炼部分的炉后自动加料。能够满足目前绝大多数工厂炉后自动加料的需求。实现了减少人工、实现无人化的目的,并且增加了炉后加料的效率,为铸造行业熔炼工厂降低了人力与时间成本。

这次设计的炉后自动加料系统虽然已经实现了多点吸料的成果,但还存在一些不足之处有待进一步改进:1)由于料坑中物料分布不均,可能存在空吸现象,今后随着人工智能识别技术的提升,增加料坑内物料识别,实现自动判断有料位置并吸料。2)防摇摆功能实现程度不尽相同,与起升钢丝绳的根数及行走距离是否满足行车运行稳定的条件等因素有直接关系,今后还需要在行车防摇功能上实现进一步的突破。