稀盐酸解堵工艺及其在提高注液井流量中的应用

2020-02-07江国平邓锦勋赵海军王如意

原 渊,江国平,邓锦勋,程 威,赵海军,王如意

(1.中核通辽铀业有限责任公司,内蒙古 通辽 028000;2.核工业北京化工冶金研究院,北京 101149;3.中核内蒙古矿业有限公司,内蒙古 呼和浩特 010011)

0 引 言

我国已发现的砂岩型铀矿床渗透性普遍偏低,矿层渗透性小于0.5 m/d的砂岩型铀矿床占70%以上[1]。因此,我国地浸矿山普遍呈现出生产井抽注液能力差、生产能力低、浸出周期长等特点。生产过程中随着浸出剂注入矿层,容易引起气体堵塞、化学堵塞和机械堵塞,降低生产井的抽注液能力。如何保持矿层渗透性,提升生产井的抽注液能力,是必须长期面对和解决的关键问题。

1 矿床基本情况

某砂岩型铀矿床,矿体呈北东-南西向带状展布,以板状、似层状为主,受直罗组下段砂体及绿色古层间氧化带控制[2]。含矿含水层下伏于直罗组上段含水层之下,赋存的地下水为承压水,地下水位埋深109.45~153.41 m,承压水头为169.55~252.46 m。单井涌水量为83.64~123.18 m3/d,含矿含水层渗透系数为0.55~0.63 m/d,导水系数17.34~72.55 m2/d。含矿含水层隔水顶板为稳定连续展布的泥岩或泥质粉砂岩。

2 矿石主要成分

地质报告显示:矿石中的碎屑物以石英为主,平均含量64.92%;其次为长石,平均含量28.62%。碳酸盐含量较高,矿石中CO2含量0.13%~12.09%,平均含量为2.67%;同时矿石中夹杂着较多的钙质砂岩,钙质砂岩中CO2含量6.35%~18.22%,平均含量为10.22%。

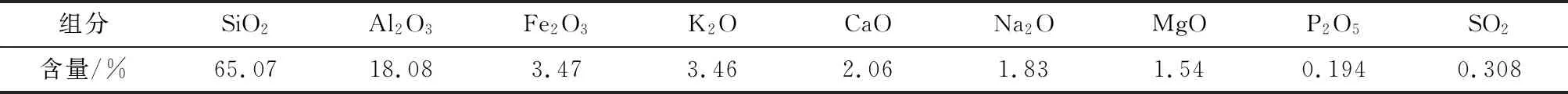

黏土矿物主要以杂基形存在,以蒙脱石、高岭石为主,伊利石和绿泥石次之,多呈弯曲片状或碎片状集合体分布于碎屑颗粒之间。试验矿样的化学分析结果和X射线衍射分析结果见表1和表2。

表1 试验矿样化学组成分分析

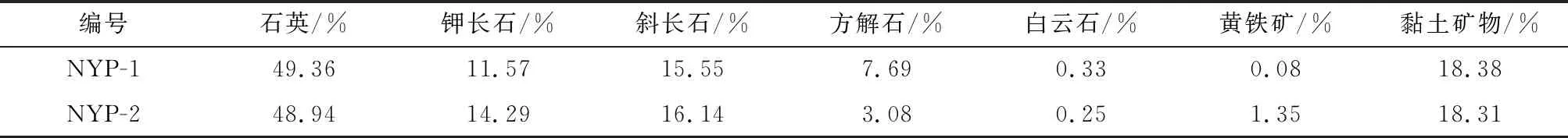

表2 试验矿样X射线衍射分析结果

从表2可以看出,矿石碳酸盐含量高,方解石与白云石含量达到约8.0%。黏土矿物含量较高,达到约18.38%。黏土矿物占较大比例的蒙脱石等矿物,在浸出过程中,有可能发生水化膨胀和分散运移,形成化学堵塞。

3 现场试验简介

注液井采用填砾式结构,一径到底,套管规格为Φ104 mm×12 mm,过滤器长度在4.0~9.0 m之间,平均为5.48 m。过滤器长度基本与矿层一致,减少外来地下水的稀释。初始运行水量在1.77~3.64 m3/h之间,单孔平均注液量约2.62 m3/h。试验进行3个月后,部分注液井的注液量由3.50 m3/h左右逐步下降至2.00 m3/h以下,单孔平均注液量降低至1.76 m3/h。

由于试验块段矿石中碳酸盐含量(以CO2计)平均含量为2.67%,矿石中夹杂的钙质砂岩碳酸盐含量(以CO2计)更高,达到10.22%。采用CO2+O2浸出工艺时,CO2难以将碳酸盐胶结物全部溶解,同时矿层泥质胶结物多,有可能造成矿层堵塞,从而导致钻孔注液量的下降。

在石油工业中,酸化作为常见的矿层保护以及油田改造措施来使用,得到了比较广泛的应用[4-5]。结合地浸采铀化学洗井工艺,常见的试剂主要包括HCl、H2SO4与HF等,优先选择盐酸(HCl)作为解堵试剂。

经初步研究,考虑采用稀盐酸解堵的方法,提高矿层的渗透性,提高钻孔的注液量。

4 稀盐酸解堵主要原理

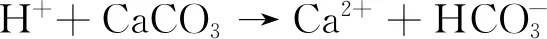

稀盐酸解堵的反应原理见式(1)和式(2)。

(1)

2UO2+O2+4H++4CaCO3→

2[UO2(CO3)2]2-+4Ca2++2H2O

(2)

5 矿石稀盐酸增渗试验

矿石稀盐酸增渗试验通过液测渗透率仪开展[6]。试验过程中,进入岩芯样品的溶液流速控制在0.5~1.0 mL/min,并且试验过程中保持流速恒定;先通入30 PV(孔隙体积)的地层水,然后开始通入2 g/L稀盐酸;当注入盐酸体积达到90 PV时,停止试验。

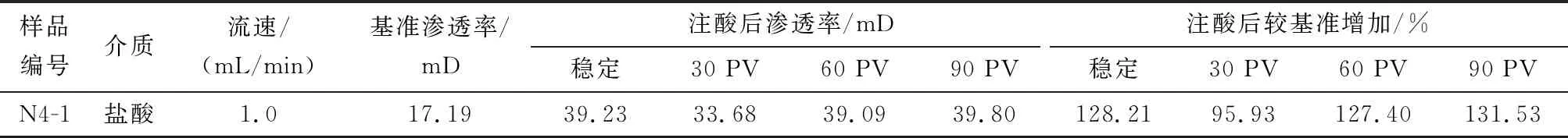

根据试验过程中矿石渗透率的变化情况,评价稀盐酸增渗的效果,试验结果见表3。

由表3可知,注酸后矿石的渗透率开始不断增加。试验结束时,渗透率较基准渗透率提高了128%。矿石渗透率上升的主要原因是,注入稀盐酸后, 矿

表3 稀盐酸处理过程矿石渗透率变化情况

石中碳酸盐胶结物不断溶解,增加了岩芯的喉道数量,同时扩大了喉道半径[7]。试验表明用稀盐酸处理含有碳酸盐胶结的矿石,可以达到改善其渗透率的目的。

6 稀盐酸解堵工艺的实际应用

为解决注液井堵塞引起的注液量下降的问题,决定使用稀盐酸解堵工艺进行处理。针对注液量小于2 m3/h的注液井,在注液支管上设置三通。三通一端与注液支管相连,同时,三通另一端与计量泵相连。

稀盐酸通过计量泵进入到注液支管内,盐酸加入速度和加入量由计量泵控制。注入的稀盐酸随浸出剂一起注入到矿层中,控制溶液的pH值为4.0~4.5。单孔注酸时间随钻孔运行情况发生变化,一般不小于24 h,平均单孔注入盐酸量200~250 kg。注酸停止后,钻孔正常注液运行。

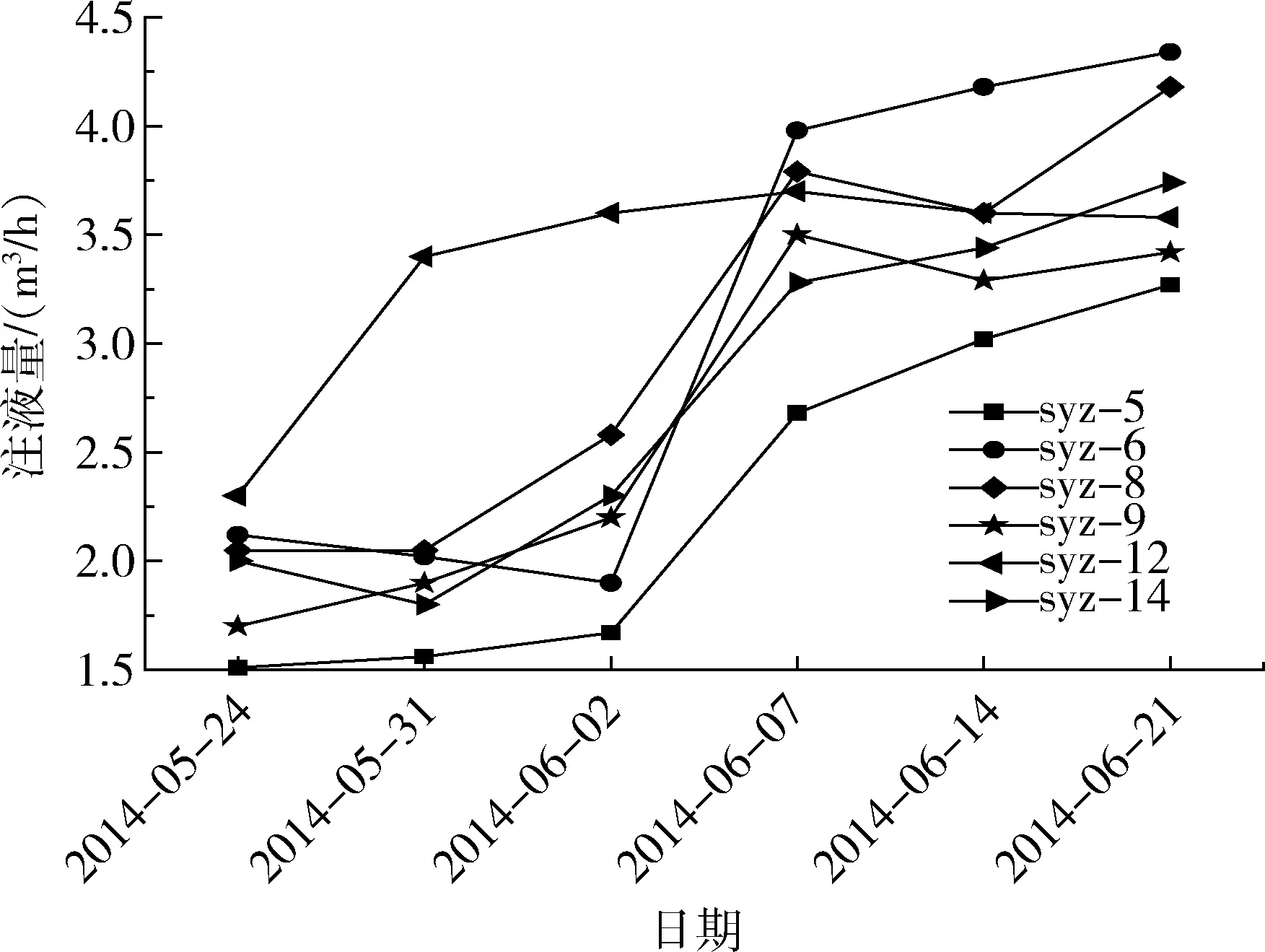

从2014年5月24日开始,对syz-5、syz-6、syz-8、syz-9、syz-12与syz-14六个注液井使用稀盐酸解堵工艺进行处理。处理前后注液井的注液量变化情况见图1。

图1 稀盐酸解堵工艺使用前后注液井注液量变化情况

从图1中可以看出,syz-5、syz-6、syz-8、syz-9、syz-12与syz-14注液井的注液量,分别较处理前的注液量,提高了117%、105%、104%、94%、55%和82%,总注液量增加了11.26 m3/h。稀酸解堵工艺对于提升注液井的注液能力具有明显效果,部分注液井恢复至其初始注液量。

7 结 语

本次试验利用盐酸作为解堵剂,将稀盐酸解堵工艺应用于提升地浸试验的注液井注液量。矿石稀盐酸增渗试验表明,注酸后岩芯的渗透率不断增加,试验结束时渗透率提高了128%。现场试验的结果表明:经过稀盐酸解堵工艺处理的钻孔,其注液量增加55%~117%。

综上所述,稀盐酸解堵工艺对于提升原地浸出采铀注液井的注液量具有显著效果,可以考虑推广至以后的地浸采铀试验和生产中。