“叠压供水”技术在地浸采铀设计中的应用研究

2022-11-11陈伟山杨彦虎曹永凯刘健松

陈伟山,杨彦虎,曹永凯,刘健松

(中核第四研究设计工程有限公司,河北 石家庄 050021)

地浸采铀是对可地浸砂岩型铀矿按一定网度布置工艺井,从注液井注入浸出剂,使浸出剂与铀进行充分反应;再经抽液井将浸出液抽出地表,在地表水冶厂经过一系列的工艺处理形成铀产品[1]。地浸技术具有开采成本低、形成产能快、资源利用率高、经济环保等优势,其在砂岩型铀矿采冶中应用广泛[2]。

地浸矿山一般集中建设配液池,经注液泵将配液一次加压后送至各个集控室,然后经注液井注到地下。地浸井场面积大,各个集控室的分布较为分散,管道的沿程阻力损失较大;且随着生产的进行,各个集控室控制的注液井所需的压力也不同。一次回压注液技术存在注液管管径大、耐压等级高、运行费用高等问题,且不能满足各个集控室在不同运行阶段对压力和流量的要求。

针对存在的问题,在地浸矿山首次提出了“叠压供水[3-8]”注液理念,利用新型注液加压方式,保证管网运行安全,降低运行成本,满足集控室压力和流量调节的需求。

1 工程概况

内蒙古某地浸铀矿床总体规划20个采区,一期规划有5个采区,每个采区建设1座集控室,本研究针对一期进行分析。注液泵将配液池内的浸出剂加压后,经注液管网输送到集控室内;集控室设置流量分配和压力调节装置,将浸出剂通过注液井注入地下含铀层。通过一系列复杂的物化反应,矿石中的铀溶解到浸出液中,浸出液经潜水泵加压提升到集控室,通过流量和压力调节后到集液池。集液池内的浸出液再经加压输送至浸出液处理系统,最终形成铀产品;尾液排至配液池,形成闭路循环。单个集控室的工艺流程如图1所示。

本研究主要讨论注液泵出口至集控室进口的注液总管部分,单根注液总管负责5个集控室的注液,单根注液总管的最大注液量为1 500 m3/h。由于矿体分布面积大,为避免将注液泵房布置在矿体上部,只能将泵房布置在采区外,导致注液泵至末端采区距离很远。

2 一次加压注液方案

2.1 管径计算

在保证所需水量、水压等安全可靠的前提下,选用最经济的供水方案及最优的管径或水头损失。一定年限(投资偿还期)内管网造价和管理费用(主要是电费)之和最小情况下的流速,称为经济流速,对应的管径称为经济管径[9]34-36。

图1 地浸采铀工艺流程示意图Fig.1 Process flow diagram of in-situ leaching uranium

按照以往的设计和现场运行经验,取管道流速为1.8 m/s,管径的试算公式为

(1)

式中:d—管径,m;Q—流量,m3/s;v—管道流速,m/s。

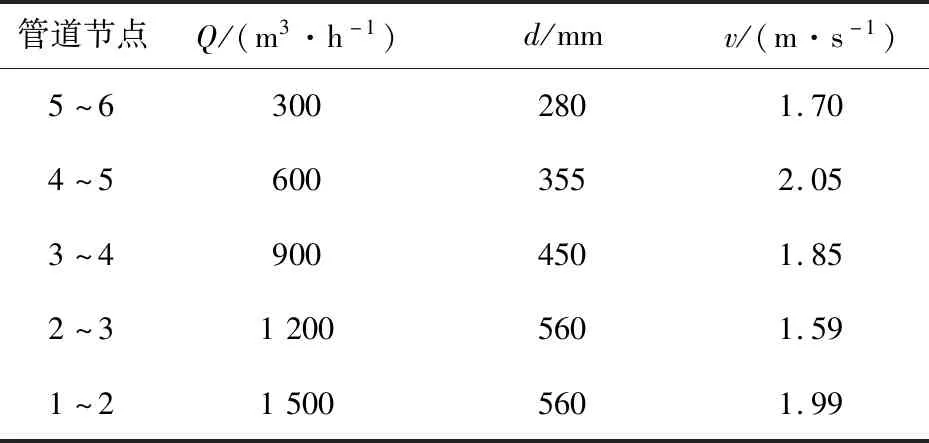

注液管道基础数据见表1。

2.2 水头损失计算

一次加压注液管道如图2所示。

表1 注液管道基础数据Table 1 Foundation data of injection pipe

图2 一次加压注液管道示意图Fig.2 Uniformly injection pipe diagram

井场管网布置成枝状,因此只需针对最远端集控室进行分析。若最远端集控室的压力、流量能够满足要求,则整个管网压力、流量均能满足要求。应用式(2)进行精确计算:

(2)

式中:i—水力坡度,单位管道的水头损失,m/m;λ—摩阻系数;d—管径,m;v—管道流速,m/s;g—重力加速度,m/s2,取9.81。

式(2)中λ的计算公式为

(3)

(4)

式中:Re—雷诺数;υ—液体的运动黏滞系数,m2/s,水温10 ℃时,取1.3×10-6m2/s。

将公式(3)~(4)代入公式(2),进行整理得

(5)

h=1.2i·l,

(6)

式中:l—管道长度,m;h—水头损失,m;

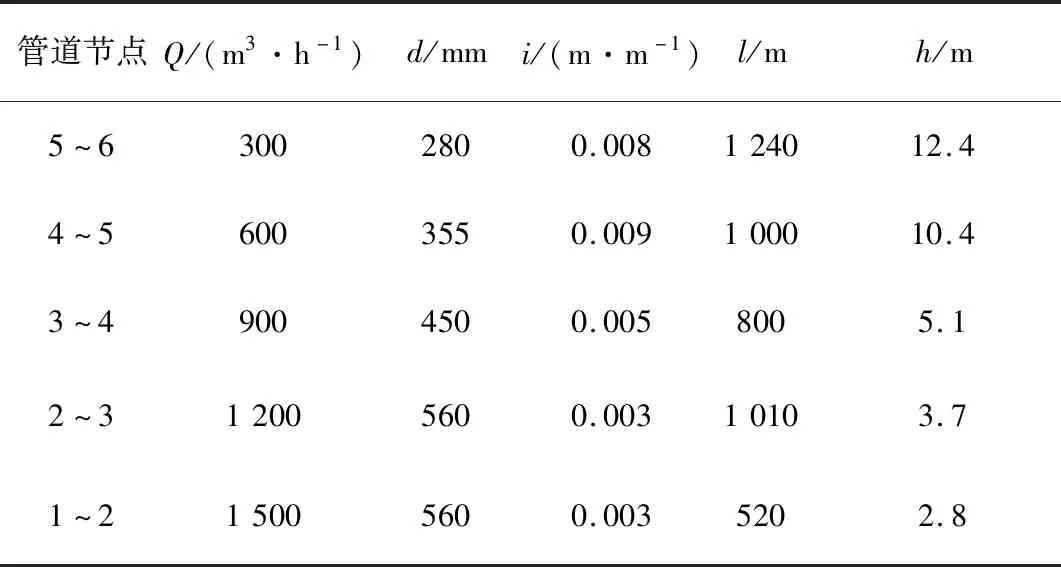

一次加压注液管道水头损失见表2。

表2 一次加压注液管道水头损失Table 2 Head loss of uniformly injection pipe

一次加压时,注液泵扬程H=100(末端水压)+2.8(节点1~2损失)+3.7(节点2~3损失)+5.1(节点3~4损失)+10.4(节点4~5损失)+12.4(节点5~6损失)+53(高差)=187.4 m,注液泵流量为1 500 m3/h。

3 “叠压供水”注液方案

井场管网布置成枝状,叠压供水注液管道如图3所示。一级加压注液泵提供集控室1、集控室2、集控室3、集控室4、集控室5的全部注液流量(1 500 m3/h),提供的扬程只需满足集控室1的注液压力要求。叠压泵站1提供集控室2、集控室3、集控室4、集控室5的全部注液流量(1 200 m3/h),利用节点2处的余压,叠压泵站1提供的扬程仅需克服节点2~3损失、节点3~9损失和高差。叠压泵站2提供集控室3、集控室4、集控室5的全部注液流量(900 m3/h),利用节点3处的余压,叠压泵站2提供的扬程仅需克服节点3~4损失、节点4~8损失和高差。叠压泵站3提供集控室4、集控室5的全部注液流量(600 m3/h),利用节点4处的余压,叠压泵站3提供的扬程仅需克服节点4~5损失、节点5~7损失和高差。叠压泵站4提供集控室5的全部注液流量(300 m3/h),利用节点5处的余压,叠压泵站4提供的扬程仅需克服节点5~6损失和高差。

叠压泵站注液管道水头损失见表3。

图3 叠压供水注液管道示意图Fig.3 Injection pipe diagram of additive pressure water supply

一级加压泵注液泵扬程H=100(末端水压)+2.8(节点1~2损失)+1.0(节点2~10损失)+2.0(高差)=105.8 m,流量为1 500 m3/h。

叠压泵站1扬程H1=[100(末端水压)+2.8(节点1~2损失)+3.7(节点2~3损失)+0.3(节点3~9损失)]+4.0(高差)-105.8 =5.0 m,流量为1 200 m3/h。

叠压泵站2扬程H2=100(末端水压)+2.8(节点1~2损失)+3.7(节点2~3损失)+5.1(节点3~4损失)+0.3(节点4~8损失)+8.0(高差)-105.8=14.1 m,流量为900 m3/h。

叠压泵站3扬程H3=100(末端水压)+2.8(节点1~2损失)+3.7(节点2~3损失)+5.1(节点3~4损失)+10.4(节点4~5损失)+0.4(节点5~7损失)+20.0(高差)-105.8=36.6 m,流量为600 m3/h。

表3 叠压供水注液管道水头损失Table 3 Head loss of additive pressure water supply

叠压泵站4扬程H4=100(末端水压)+2.8(节点1~2损失)+3.7(节点2~3损失)+5.1(节点3~4损失)+10.4(节点4~5损失)+12.4(节点5~6损失)+53.0(高差)-105.8=81.6 m,流量为300 m3/h。

叠压泵站关键部位设置流量、压力、扬程、视频等数据采集点,并将数据传输至厂区的集中控制室,可以实现手机App操作、集中控制室远程操作,实现无人化操作[10]。叠压泵站连续串联加压输水,中途不泄压,节省能耗[11-12]。

4 能量分析

泵站能量分析公式为[9]54-58

E=ρ·g·Q·H,

(7)

式中:ρ—水的密度,kg/m3,取1 000;H—扬程,m;Q—单个集控室流量,m3/s。

未分区时泵站的能量为

E=ρ·g·5Q·187.4=937ρ·g·Q。

(8)

分区时泵站的能量为

E=ρ·g·5Q·105.8+ρ·g·4Q·5.0+

ρ·g·3Q·14.1+ρ·g·2Q·36.6+

ρ·g·Q·81.6=738.5ρ·g·Q。

(9)

采用叠压供水的能量节约率为

(10)

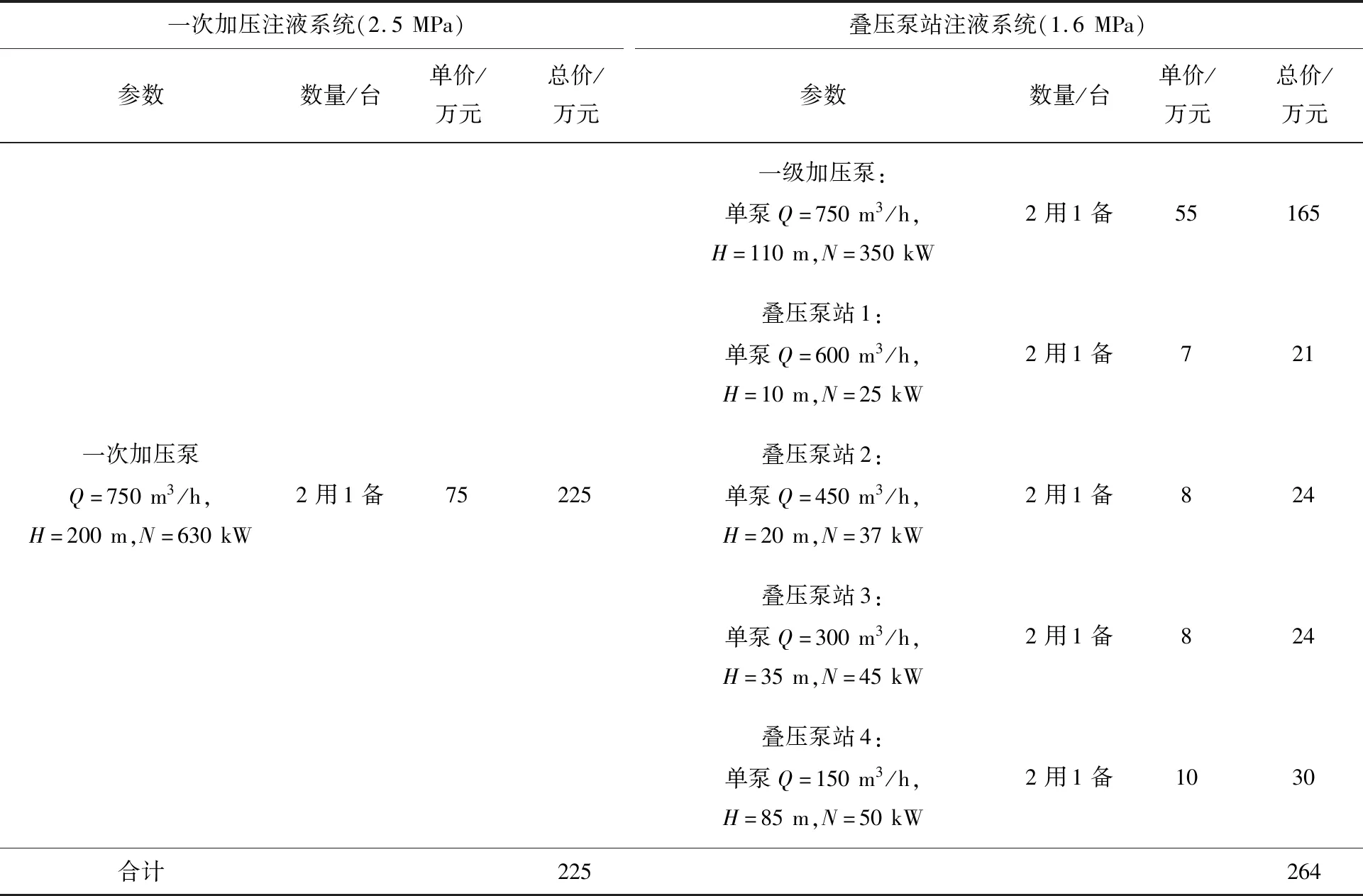

5 经济评价

对于一期工程而言,相比传统的一次加压注液系统,叠压供水注液系统增加5套叠压供水设备,减少了管网运行费用,降低了注液管道的工作压力,提高了管网的安全性[13-15]。管网投资对比见表4。设备投资对比见表5。可以看出,传统的一次加压注液系统采用工作压力2.5 MPa的钢骨架复合管和一次加压泵,一次性投资(管网+设备)约685.84万元;叠压供水注液系统采用1.6 MPa的钢骨架复合管并配置一级加压泵和叠压泵站,一次性投资(管网+设备)约618.57万元。叠压供水注液系统与传统的一次加压注液系统相比,可节约投资67.27万元。

按照每年正常生产300 d计,一次加压注液系统耗电约907.20万kW·h,叠压供水注液系统耗电约730.08万kW·h,叠压泵站注液系统节约用电约177.12万kW·h,减少碳排放约48.18万吨。

表4 一次加压和叠压供水系统管网投资对比Table 4 Comparison of pipe disposable investment between uniformly injection and additive pressure water supply

表5 一次加压和叠压供水系统设备投资对比Table 5 Comparison of equipment investment between uniformly injection and additive pressure water supply

6 结论

叠压供水注液系统的管网耐压等级1.6 MPa,一次加压注液系统的管网耐压等级2.5 MPa。叠压供水可有效降低管网的工作压力。

叠压供水注液系统相比传统的一次加压注液系统,投资更低,更节能,运行费用更低。