急倾斜矿山综采分段充填工作面底板破坏机理研究

2020-02-07林刘军

林刘军,袁 稳

(1.河南工业和信息化职业学院,河南 焦作 454000;2.河南理工大学,河南 焦作 454000)

0 引 言

急倾斜煤层的储量占我国煤炭总储量的10%~20%,但对急倾斜煤层开采引起周边岩层变形性规律及岩层移动控制技术的相关研究,尚无法解决急倾斜开采工作面围岩变形大、采空区地表沉降量大且控制技术难等问题,这也导致急倾斜煤层的开采量不足我国煤炭总开采量的4%,采取适当的方法对采空区予以填充是亟待解决的难题之一。姚琦等[1-3]采用模型试验和数值模拟等方法,对顶板初次断裂应力分布规律、倾向覆岩破坏特性及移动规律,以及柱体失稳机理和合理尺寸进行了一系列研究;伍永平等[4]针对大倾角煤层开采提出了“R-S-F”系统动力学控制理论,其研究成果奠定了大倾角煤层开采的理论和技术基础;来兴平等[5]基于声波检测技术对采空区衍生灾害进行了现场监测研究;李杨等[6]以潘东公司18328综采工作面为背景,对工作面矿压显现规律和两巷矿压显现特性进行了研究;庄又军等[7]对复合顶板综采面沿空留巷技术进行了研究,并在军城煤矿31203综采工作面中成功应用。

以上针对急倾斜煤层开采的研究成果具有较为明显的差异性,但所有学者均认为急倾斜矿山综采分段充填工作面底板的破坏不均匀,且随着地层特性的变化而变化。本文选取豫西某煤矿工作面(以下简称“工作面”)作为研究对象,借助于FLAC3D有限元差分软件,对急倾斜矿山综采分段充填工作面底板破坏机理进行了研究,揭示了工作面最大挠度和最大主应力的出现位置,对该煤矿及具有类似特点的急倾斜矿山综采分段充填工作面底板破坏研究具有指导意义。

1 工作面概况

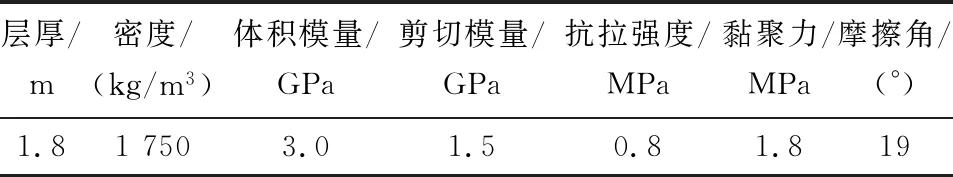

豫西某煤矿1957年投产时设计生产能力为15万t/a,现有资源储量约为1 216万t,预计可采煤炭储备量约为813万t,煤矿改扩建后设计生产能力预计达到21万t/a。工作面南北走向长度为800 m,倾向斜长95~105 m,煤层厚度为0.2~9 m,平均厚度约1.8 m,预计可采量19万t。煤层走向约30°,倾向约120°,倾角为6.5°~85.5°,平均倾角约66°。工作面附近围岩以粉砂岩、中砂岩和砂泥岩为主,主采煤层厚度为0.1~29 m,平均层厚为1.8 m,埋深约122.5 m。实测主采煤层及附近围岩物理力学计算参数见表1。

2 底板岩梁受力分析

2.1 底板受力分析

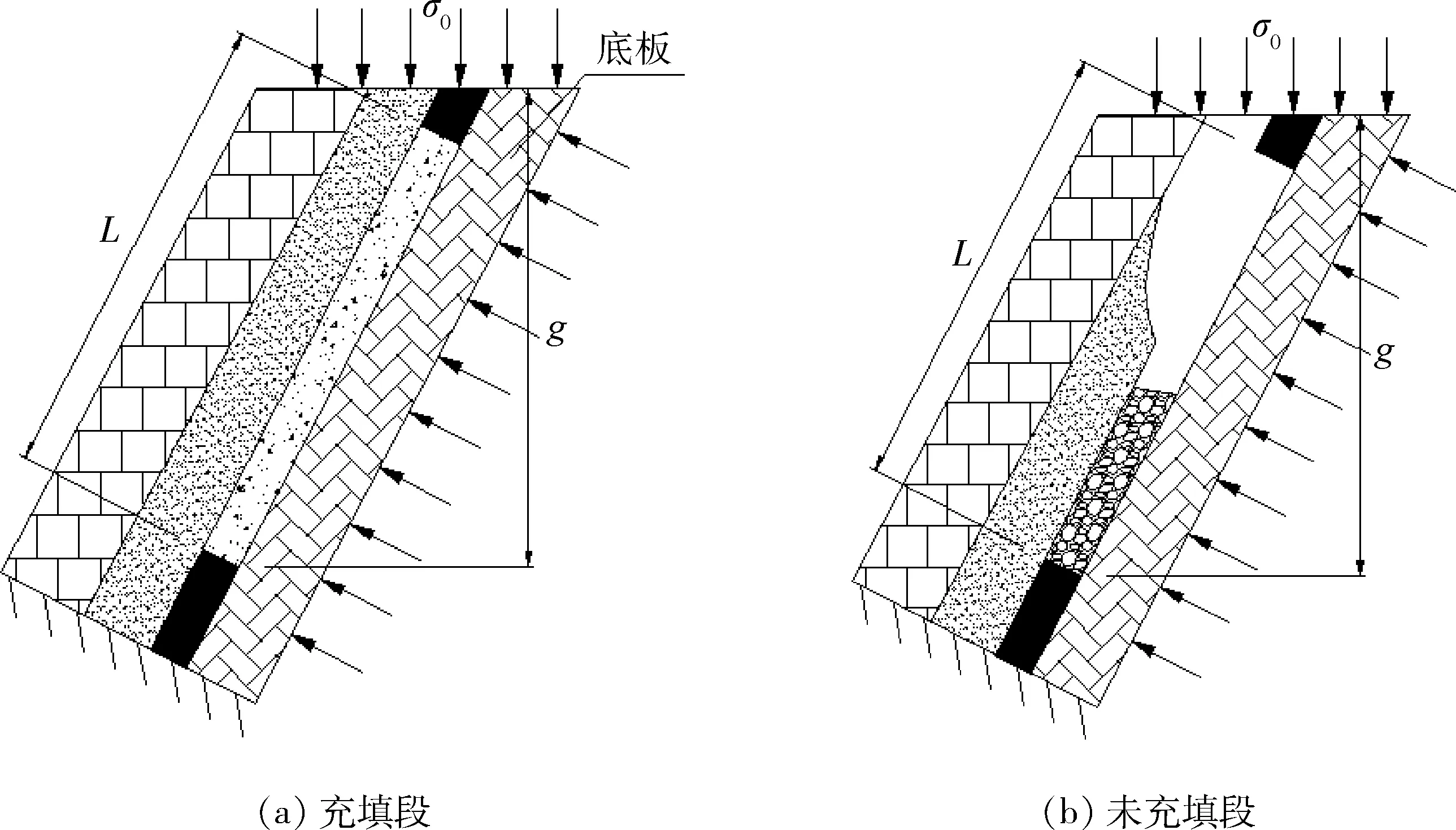

急倾斜煤层开采过程中,底板重力沿煤层层面上的分力会随着煤层倾角的增大而增大,煤层倾角越大,底板向下产生滑移的可能性越大。对于充填段,充填体将直接顶和底板连接起来,一方面对直接顶起到支撑作用,另一方面对底板的滑移变形起到控制作用。而对于未充填段,煤层开采后,直接顶上的矸石在自重作用下发生掉落,掉落的矸石堆积在采空区底部,对采空区下部直接顶起到支撑作用,并减小采空区下部底板的滑移变形[8-12]。图1为采空区底板受力示意图。

表1 围岩物理力学计算参数

图1 采空区底板受力示意图

2.2 支承压力分布

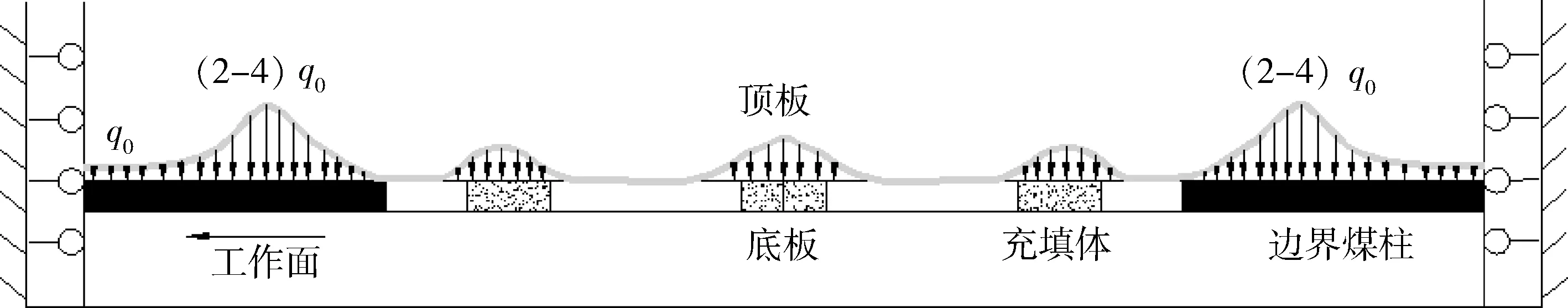

随着急倾斜煤层开采工作面的推进和采空区域逐渐扩大,采空区四周将会出现应力集中现象,从而导致采空区顶板和底板承受的支承压力变大,急倾斜工作面中心走向应力分析如图2所示[8-12]。

图3为急倾斜工作面倾斜方向支承应力的分析图。由图3可知,两种情况下工作面均沿水平方向和层面方向受力;工作面上沿层面方向在上顺槽上方和下顺槽下方均会出现应力集中现象,应力最大值约为初始应力的2~4倍。在工作面前方,水平方向的支承应力也会出现应力集中现象,而该集中应力是决定工作面底板稳定性的最重要因素。

图2 急倾斜工作面中心走向应力分析

图3 急倾斜工作面倾斜方向支承应力分析

3 底板破坏的数值模拟研究

3.1 模型建立

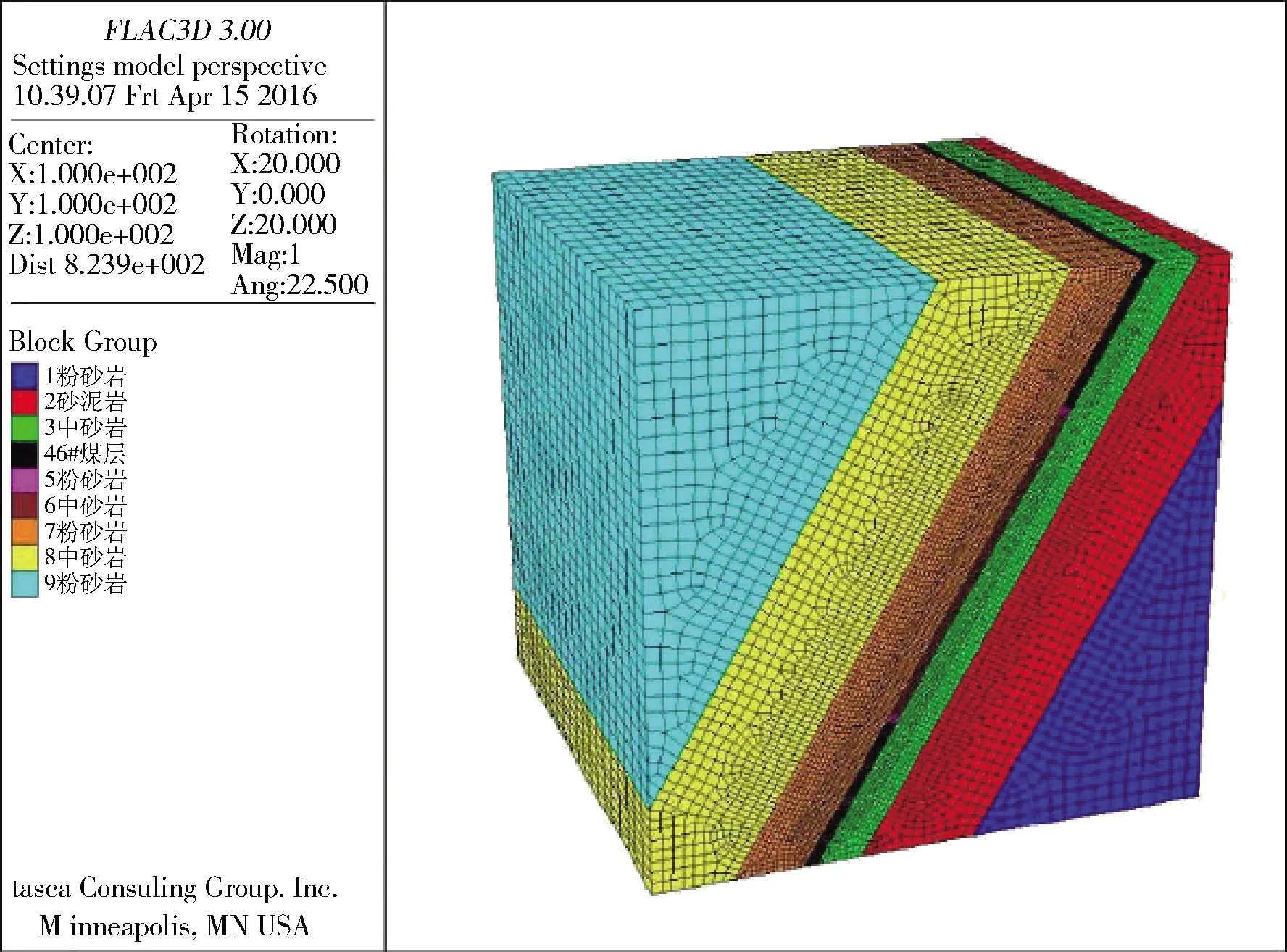

为了研究分段充填技术对工作面底板的影响,选取宽度为11 m、跨度为25 m的充填方式,借助于FLAC3D有限差分软件对工作面推进不同尺寸时底板的应力、位移和塑性区域变化的规律进行数值模拟研究,计算模型如图4所示。模型大小为210 m×210 m×210 m,模型底部和侧面设置为位移边界,测压系数取1.14,上表面设置为上部围岩的自重应力边界,本构模型选取Mohr-Coulomb屈服准则[13],工作面周边围岩物理力学计算参数见表1,充填体计算参数见表2。为便于表述,沿y=50面作切面,对工作面底板应力分布、位移变化以及塑性区变化规律进行分析。

图4 数值计算模型

3.2 应力分布规律分析

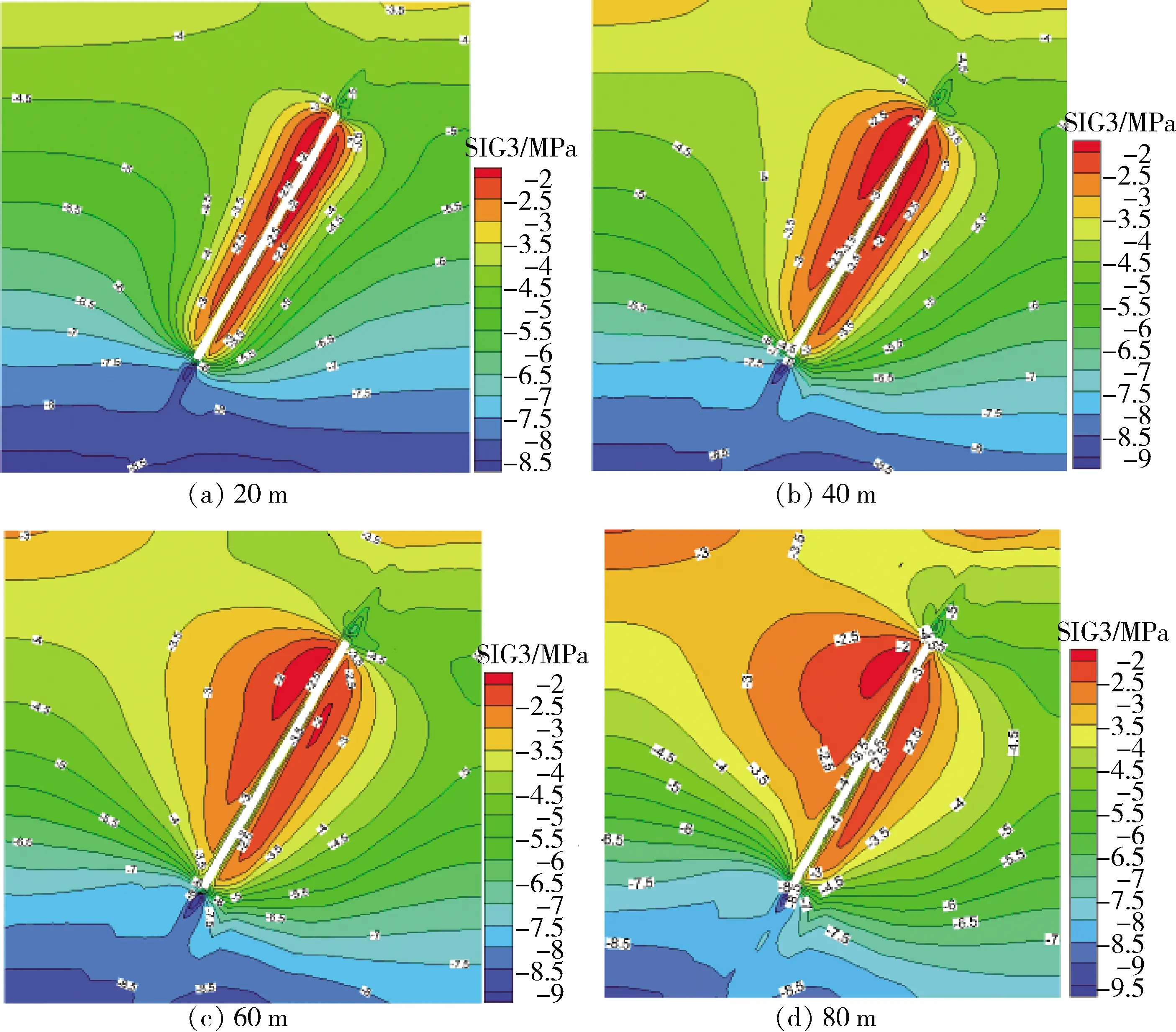

图5为不同工作面推进尺寸下σxy的变化云图。由图5可知:①底板σxy应力的卸压区域出现在煤层开采工作面中间偏上位置;②底板σxy应力的卸压区域随着工作面的加深逐渐扩大,且卸压区域明显向底板深度方向扩展,相比于工作面深度为20 m时的卸压区域大小,80 m时卸压区域为原来的2.5倍左右;③σxy的最大应力值始终在工作面下端头位置出现。

表2 充填体物理力学计算参数

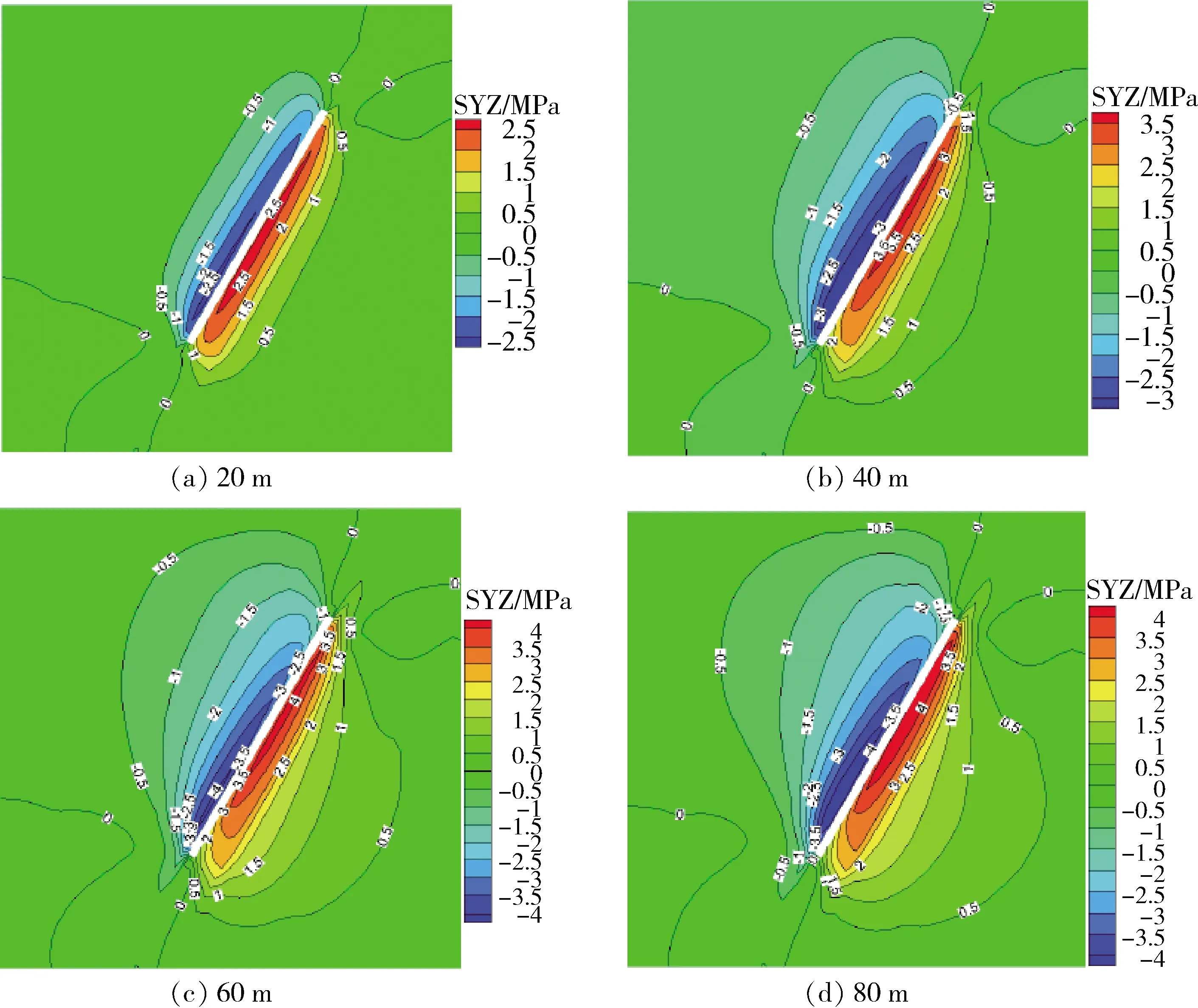

图6为不同工作面推进尺寸下σyz的变化规律,由图6可知:①最大σyz应力出现在煤层开采工作面中间偏上位置,且其大小随着煤层开采工作面的加深变化范围较小,最大值保持在3.9 MPa左右;②底板σyz应力的卸压区域随着工作面的加深逐渐扩大,且卸压区域明显向底板深度方向扩展。

图5 不同工作面推进尺寸下σxy的变化云图

图6 不同工作面推进尺寸下σyz的变化云图

图7 不同工作面推进尺寸下σzx的变化云图

图8 不同工作面推进尺寸下底板垂直位移变化云图

图9 不同工作面推进尺寸下底板水平位移变化云图

图7为不同工作面推进尺寸下σzx的变化规律,由图7可知:①最大σzx应力出现在煤层开采工作面底板端部位置,且其大小随着煤层开采工作面的加深变化范围不大,最大值保持在2.3 MPa左右;②当工作面深度超过20 m后,底板σzx应力的卸压区域随着工作面的加深基本没有变化。

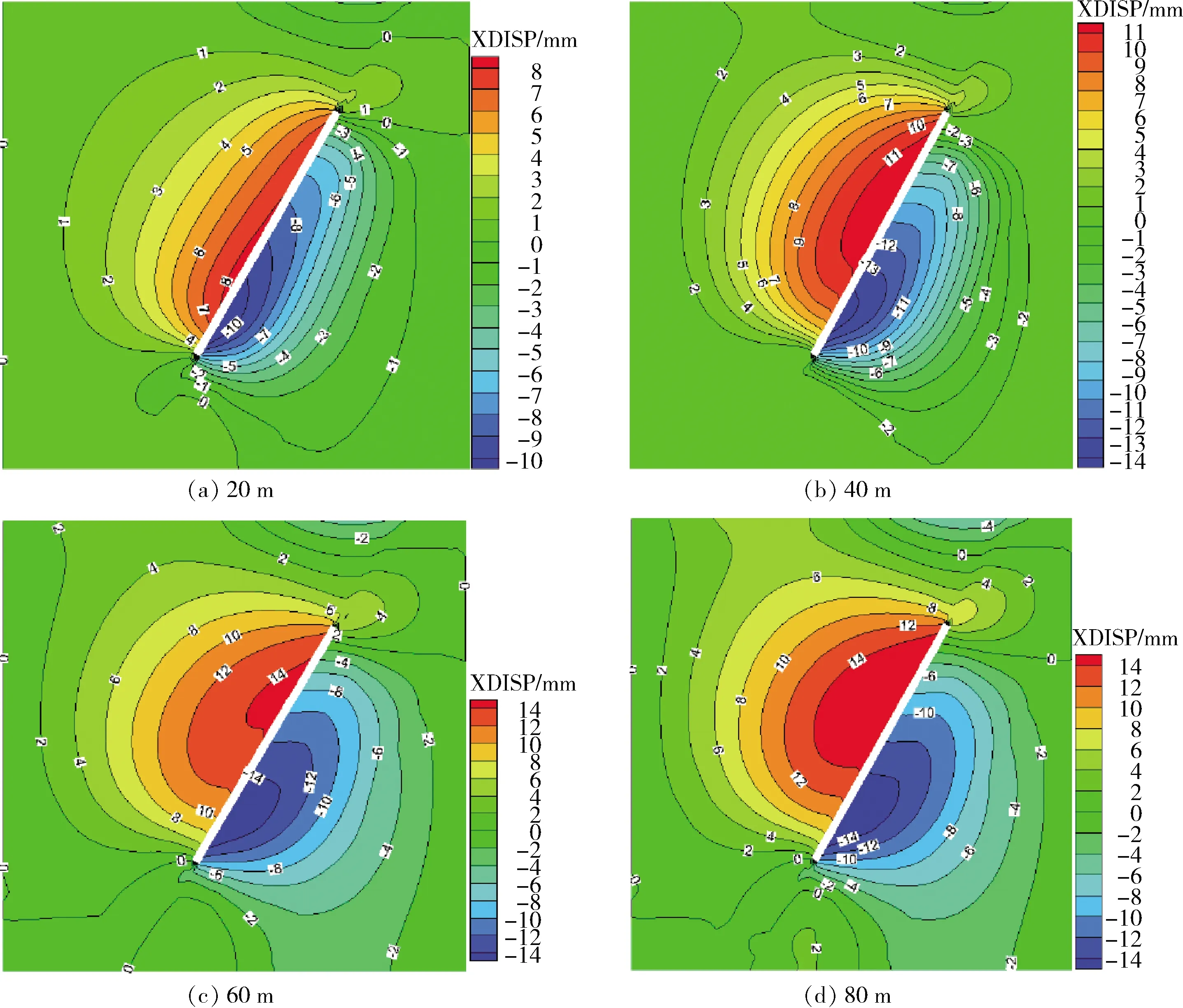

3.3 位移变化规律

图8和图9为不同工作面推进尺寸下工作面底板在垂直方向和水平方向上的位移变化。由图8和图9可知:①工作面开挖过程中,底板最大垂直位移出现在工作面中部,当工作面进尺超过20 m后,垂直位移持续增大,但增大量逐渐减小;②工作面开挖过程中,底板最大水平位移出现在工作面中部偏下位置,和垂直位移类似,当工作面进尺超过20 m后,水平位移也持续增大,但增大量逐渐减小;③从工作面底板位移变化规律可见,开采过程中,底板最有可能发生破坏的位置是工作面中部和中部偏下的位置;④当工作面底板发生破坏后,底板上部会随之发生位移,并向工作面下部逐渐扩展。

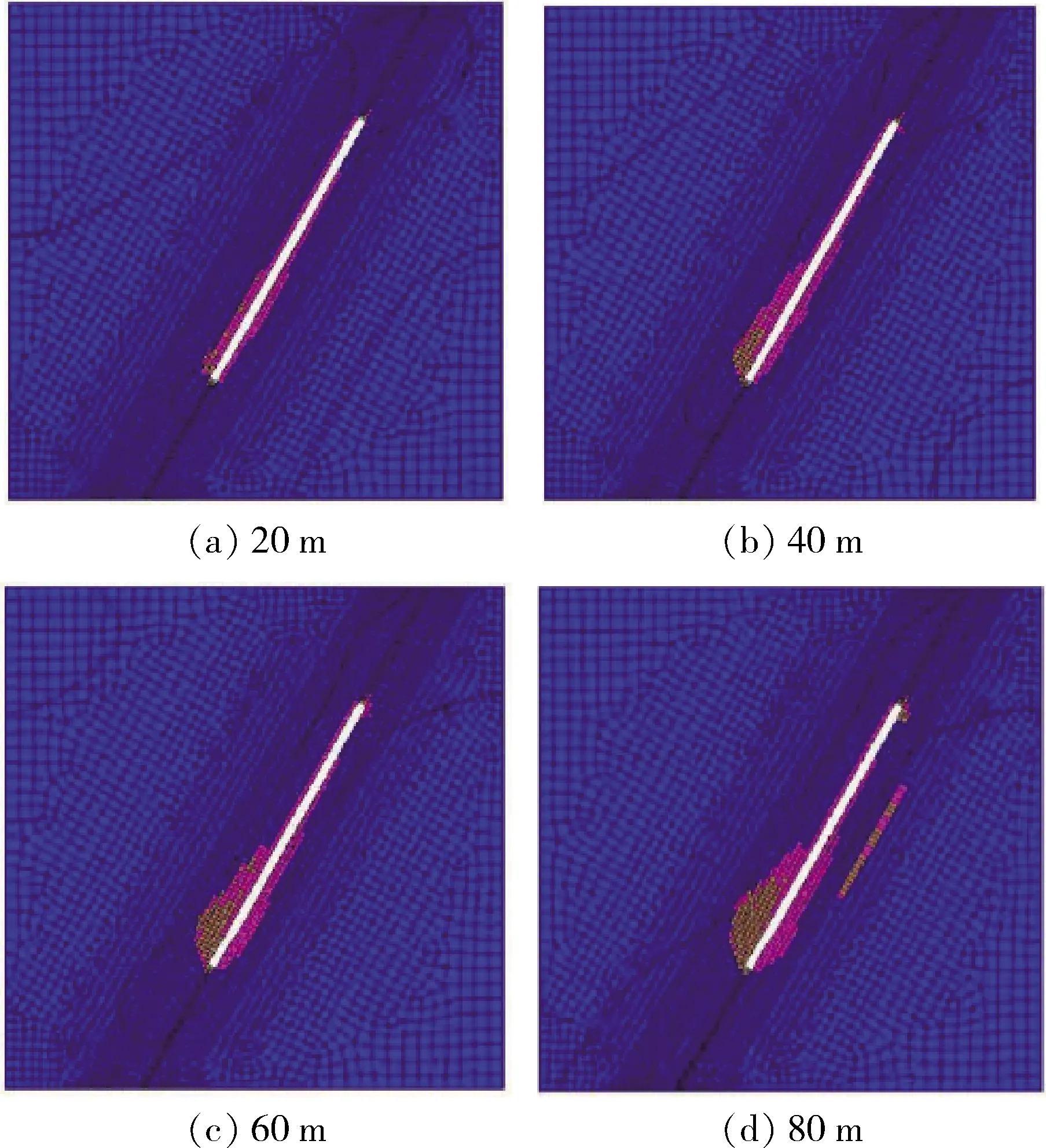

图10 不同工作面推进尺寸下底板塑性区变化云图

3.4 塑性区扩展

图10为不同工作面推进尺寸下底板塑性区变化云图。由图10可知:①工作面塑性区域集中在底板中下部,这主要是因为开挖过程中工作面上部会出现坍塌(如矸石在自重作用下发生掉落等),进而导致工作面上部应力降低,而塑性变形会朝着应力较为集中的地方(底板中下部)发展所致;②随着煤层开挖工作面的加深,底板塑性区的深度和范围均逐渐增大,地层受煤层开采的影响区域也逐渐加深。

4 结 论

1) 采空区充填体能将直接顶和底板连接起来,从而对直接顶起到支撑作用并对底板的滑移变形起到控制作用;充填体强度越高,对底板的加固效果越好。

2) 填充后,底板σxy和σyz的最大值出现在工作面中间偏上位置,σzx的最大值出现在底板端部位置;随着工作面开挖深度的增大,三个应力的最大值变化幅值并不大,但其σxy和σyz的卸压区会明显增大,而σzx的卸压区则基本没有变化。

3) 工作面开挖过程中,底板最大垂直和水平位移分别出现在工作面中部和中部偏下位置处,随工作面深度的增大位移也持续增大,但增大量逐渐减小;塑性区域集中在底板中下部,且随着煤层开挖工作面的加深,底板塑性区的深度和范围均逐渐增大,地层受煤层开采的影响区域也逐渐加深。