铅冰铜氧压浸出铜锌试验研究

2020-02-07谌宏海罗立群王明细安源水

谌宏海,罗立群,王明细,安源水

(1.湖北大江环保科技股份有限公司,湖北 黄石 435005;2.武汉理工大学资源与环境工程学院,湖北 武汉 430070)

铅冰铜是冶炼企业生产系统的各类烟尘(如转炉、奥斯迈特炉、艾萨炉等烟尘)通过鼓风炉熔炼产生的副产物,含有铜、锌和铅的硫化物为主的多金属硫化物混合物,多为PbS、Cu2S、CuS、FeS及ZnS等金属硫化物的共熔体,具有重要的回收价值[1-3]。处理铅冰铜传统方法,从铅冰铜中分离与回收铜的方法虽然有火法、湿法和火法-湿法联合工艺三类,但火法在高温吹炼过程中会产生砷尘、铅尘和SO2等有害气体,铜回收率不高,且环境污染严重;火法-湿法联合工艺多采用焙烧氧化,用硫酸浸出生产硫酸铜的方法,但该法工艺流程长、投资成本高,也存在金属回收率低、环境污染严重问题;而湿法可以有效减少砷尘和铅尘的污染问题,铜与铅分离效率高[4-5]。近年来,针对铅冰铜的湿法处理,提高浸出效率、克服高砷污染、降低电积电流,实现铜、铅高效分离与硫的综合回收,以及全流程清洁环保工序上的研究成为热点和难点[6-9]。如:针对高砷铅铜冰中砷的初始含量为7.92 wt%,在加压氧化浸出过程中,用硫铁矿以FeAsO4的形式沉淀铅冰铜中的砷。对加压氧化浸出过程中的浸取时间、液固比、氧分压、温度、硫酸浓度、搅拌时间和木质素磺酸钠含量进行了系统的研究和优化后,当硫铁矿用量达到10 g时,浸取液中砷的浓度可小于0.25 g/L;优选的加压氧化浸出条件为:浸出时间2 h,液固比5∶1,氧分压1.2 MPa,温度150 ℃,硫酸200 g/L,搅拌速度500 r/min,木质素磺酸钠4 g,最终可获得含量达99%的电积铜[7,9]。

由于产生铅冰铜的原料特性差异及铅冰铜本身组成的复杂性,导致处理铅冰铜的工艺与过程效果差异较大[10-13]。为探索大冶铅冰铜的处理工艺,对铅冰铜进行了浮选试验和氧压浸出试验,氧压浸出试验分两部分:铅冰铜与烟灰混合氧压试验;铅冰铜单独氧压浸出试验,为合理地综合利用铅冰铜提供技术支持。

1 试 验

1.1 试验原料

试验原料有铅冰铜和烟灰两种。铅冰铜来自某冶炼厂收尘产物经竖炉冶炼铅产出的副产品,试样为生产班样余样混合后的样品。烟尘来自铜精矿经奥斯迈特炉冶炼收尘系统收集的副产物,试样取自原料灰场。

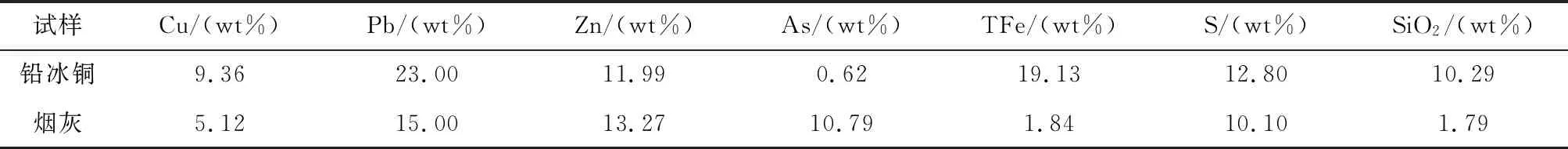

铅冰铜经破碎、粉磨后至-0.074 mm占95%。烟灰不经预处理,直接作为浸出试验试样,其粒度-9.54 μm占94.20%。试样多元素化学分析结果见表1,试样粒度分布见图1。

表1 试样主要多元素化学成分

图1 试样粒度分布图

1.2 试剂与仪器

硫酸锌和亚硫酸钠作为铅冰铜浮选时锌的抑制剂,为分析纯;捕收剂为丁黄药,为工业品;硫酸、木质纤维素为氧压浸出试剂,为分析纯;氧气为工业用纯氧;氧压浸出试验设备为GSH-2型氧压釜,浮选试验为3 L单槽浮选机。

1.3 浸出原理与方案

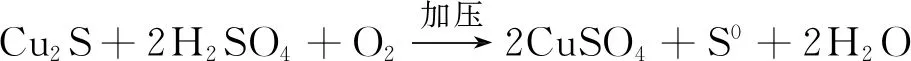

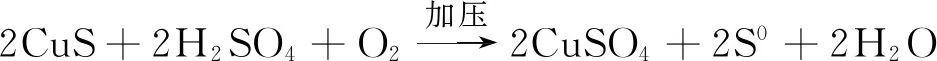

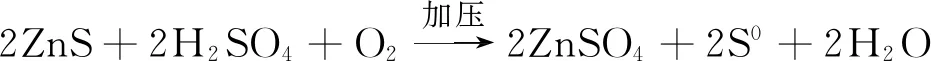

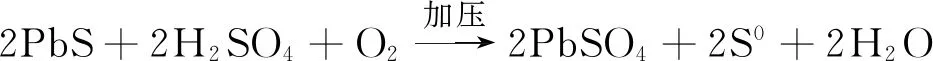

铅冰铜氧压浸出过程主要反应式见式(1)~(5)。

(1)

(2)

(3)

(4)

(5)

铅冰铜中含量砷时还存在反应见式(6)和式(7)。

xCuSO4+yH3AsO4+H2O

(6)

2FeAsO4↓+3H2SO4

(7)

铅冰铜氧压浸出工艺试验流程如图2所示。

图2 铅冰铜氧压浸出铜锌工艺流程

1.4 试验方法与步骤

铅冰铜的浮选试验按常规操作进行;氧压浸出试验按制定的试验方案,用天平称取所需的铅冰铜或烟灰、木质纤维素,用量筒计量所需的水和硫酸,将硫酸稀释后全部移入氧压釜内,选择浸出温度150 ℃、氧分压0.8 MPa、总压1.2 MPa、反应时间3 h。开启搅拌并开始加温,温度升至150 ℃时,维持蒸汽压0.4 MPa;然后开始充入氧气,当总压达到1.2 MPa时关闭氧气,并保持总压1.2 MPa;开始计时,待反应3 h后,开始降温,温度降至100 ℃以下后,释放压力,待压力释放完后,打开氧压釜,将釜内反应好的料浆取出、过滤,计量滤液量、渣干重,将滤液和渣送化验,计算金属浸出率。

2 结果与分析讨论

2.1 铅冰铜浮选探索试验

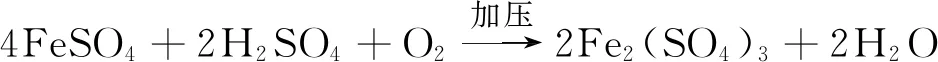

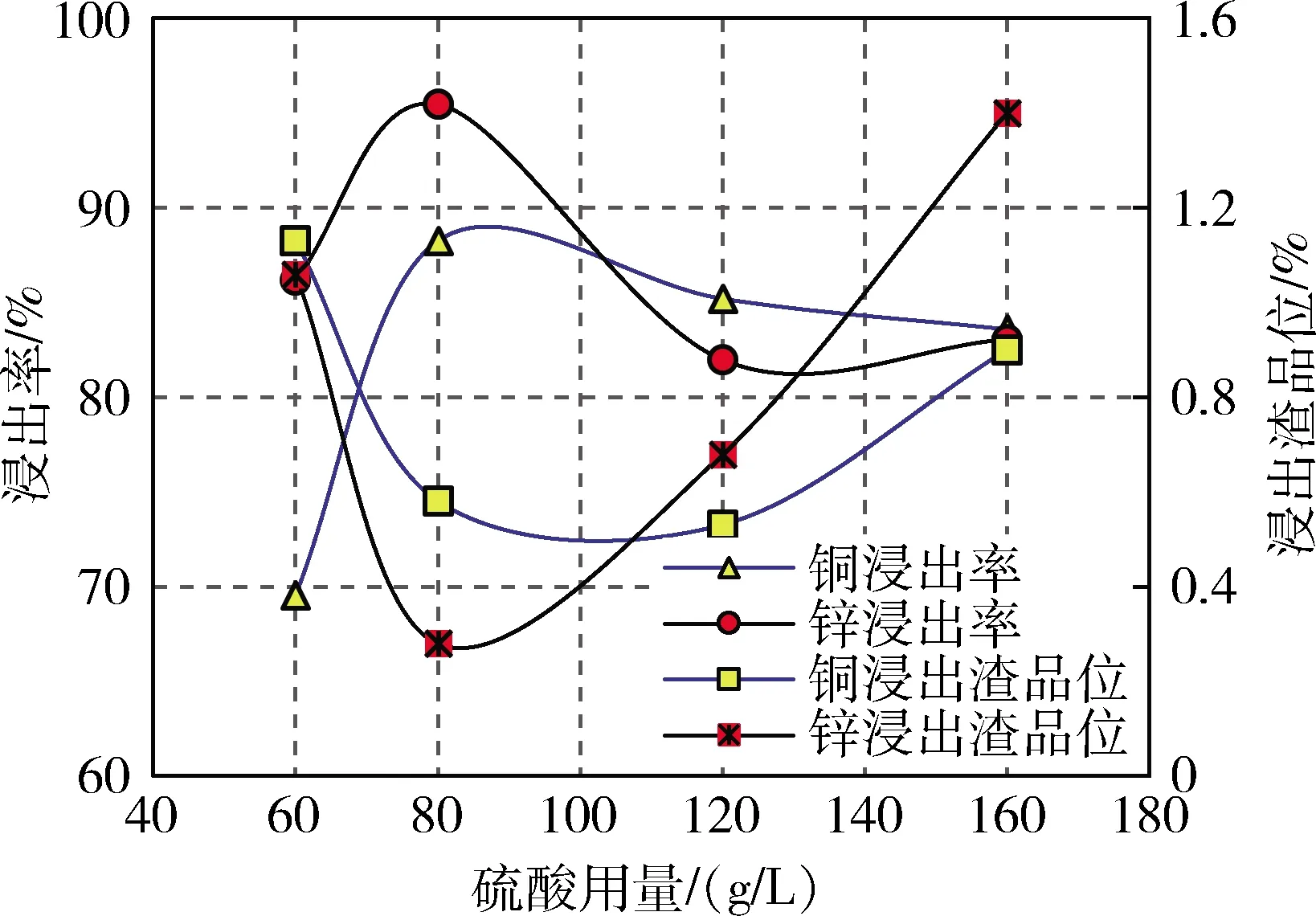

为了获得铅冰铜较高的浸出效果和工业生产中得到较好的经济效益,将氧压工艺前的铅冰铜试样进行浮选试验,以寻求得到铜精矿和铅精矿的可行性。试验方案为浮铜铅抑锌和浮铜抑铅,试验条件为:入选粒度-0.074 mm 95%,浮选流程为一次粗选一次扫选,混合黄药用量100 g/t;2#油用量50 g/t。铅冰铜浮选分离铜铅探索试验结果见表2。

由表2可知,浮铜铅抑锌对铅冰铜的分选具有一定的效果,粗精矿中铜由9.60%提高到19.30%,但铅锌在粗精矿中的富集变化不显著。浮铜抑铅方案1中,添加CMC和水玻璃对铅没有抑制效果,反而对铜有抑制,铜精矿品位下降了6个百分点,铅精矿中铅品位亦没有提高。方案2中添加硫化钠和亚硫酸钠组合药剂对铜铅分离有一定的效果,但还不能达到所需要求。要想实现铜铅有效分离,得到合格的铜精矿和铅精矿,除寻求最佳药剂制度外,还需进一步研究,包括岩矿鉴定及矿相分析。

2.2 硫酸对铅冰铜中铜锌浸出的影响

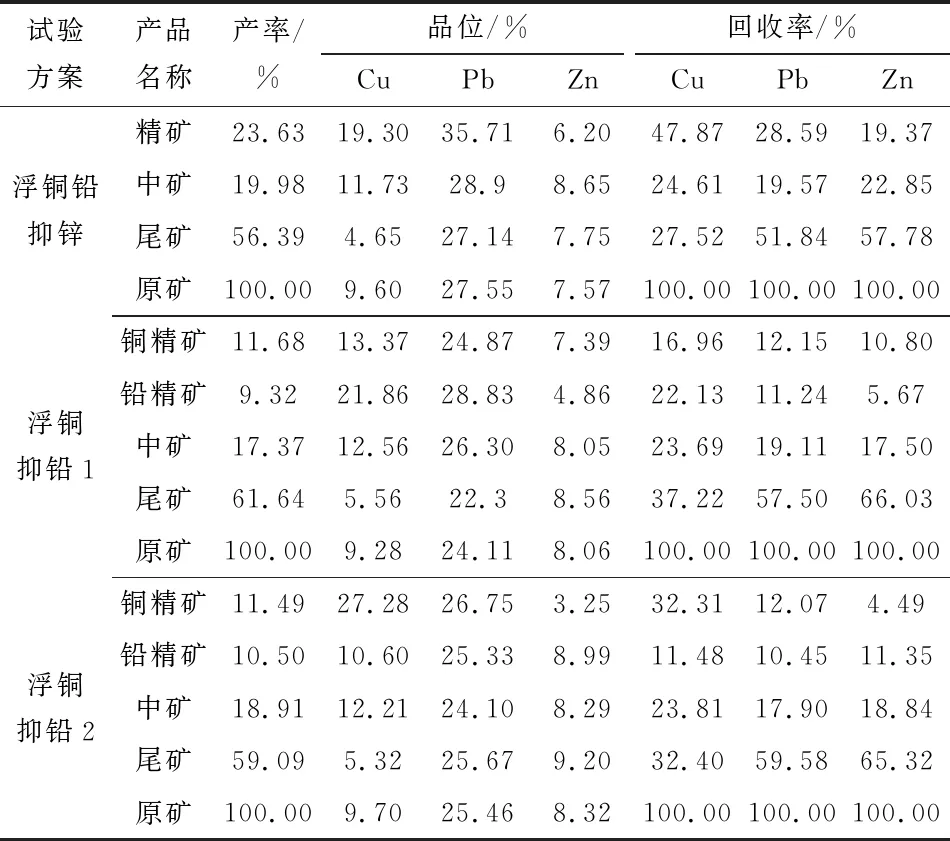

在氧压浸出过程中,控制酸量尤为重要。若不加酸,即使直接用氧气氧化铅冰铜也非常困难,因而控制硫酸浓度非常关键,硫酸浓度过高或过低均达不到理想的浸出效果。为此固定试验条件:液固比5∶1,木质素磺酸钠适量,硫酸用量对铅冰铜中铜、锌浸出的影响如图3所示。

表2 铅冰铜浮选分离铜铅探索试验结果

图3 硫酸用量对铅冰铜中铜、锌浸出的影响

由图3可知,初始硫酸浓度对铅冰铜中铜、锌浸出都有较大的影响,过高过低均不利于铜、锌的浸出;在60~80 g/L的低硫酸用量时,锌浸出率即可达86.19%~95.46%;而获得铜较好浸出率时,硫酸用量需达到80~120 g/L,其浸出率为88.25%~85.20%,相对而言,锌与铜更容易浸出,且浸出率更高。为获得铜锌都较高的浸出率,选择硫酸用量为80 g/L左右为宜,此时铜浸出率达到88.25%,锌浸出率达到95.46%。此时,浸出渣中的铜与锌分别降至0.58%和0.28%,表明铅冰铜的硫酸氧压浸出效果良好。

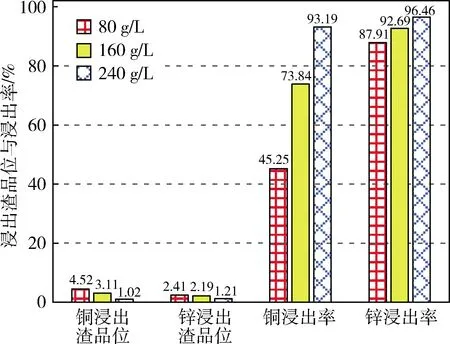

2.3 铅冰铜与烟灰混合料的铜锌浸出研究

铜冶炼烟灰的性质与铅冰铜的性质相近,为了同时消化与综合利用烟灰,拟将烟灰混合铅冰铜中同步处理。为此,选择铅冰铜与烟灰配比为1∶2,固定液固比4∶1,硫酸用量对铅冰铜与烟灰混合料中铜、锌浸出的影响见图4。

由图4可知,硫酸对铅冰铜与烟灰混合料中铜、锌的浸出均具有良好效果,随着酸度增加,铜、锌浸出率都提高,且锌的浸出率始终大于铜的浸出率,表明锌较易浸出。初始硫酸浓度对铜的浸出率影响较大,且硫酸在80 g/L时,铜浸出率仅有45.25%,后续随硫酸浓度增加而迅速升高,至硫酸为240 g/L时,铜浸出率达到93.19%,锌浸出率可达96.46%。此时,浸出渣中的铜与锌分别降至1.02%和1.21%,表明将铅冰铜与烟灰混合同步浸出铜、锌是可行的。

图4 硫酸用量对铅冰铜与烟灰混合料铜锌浸出的影响

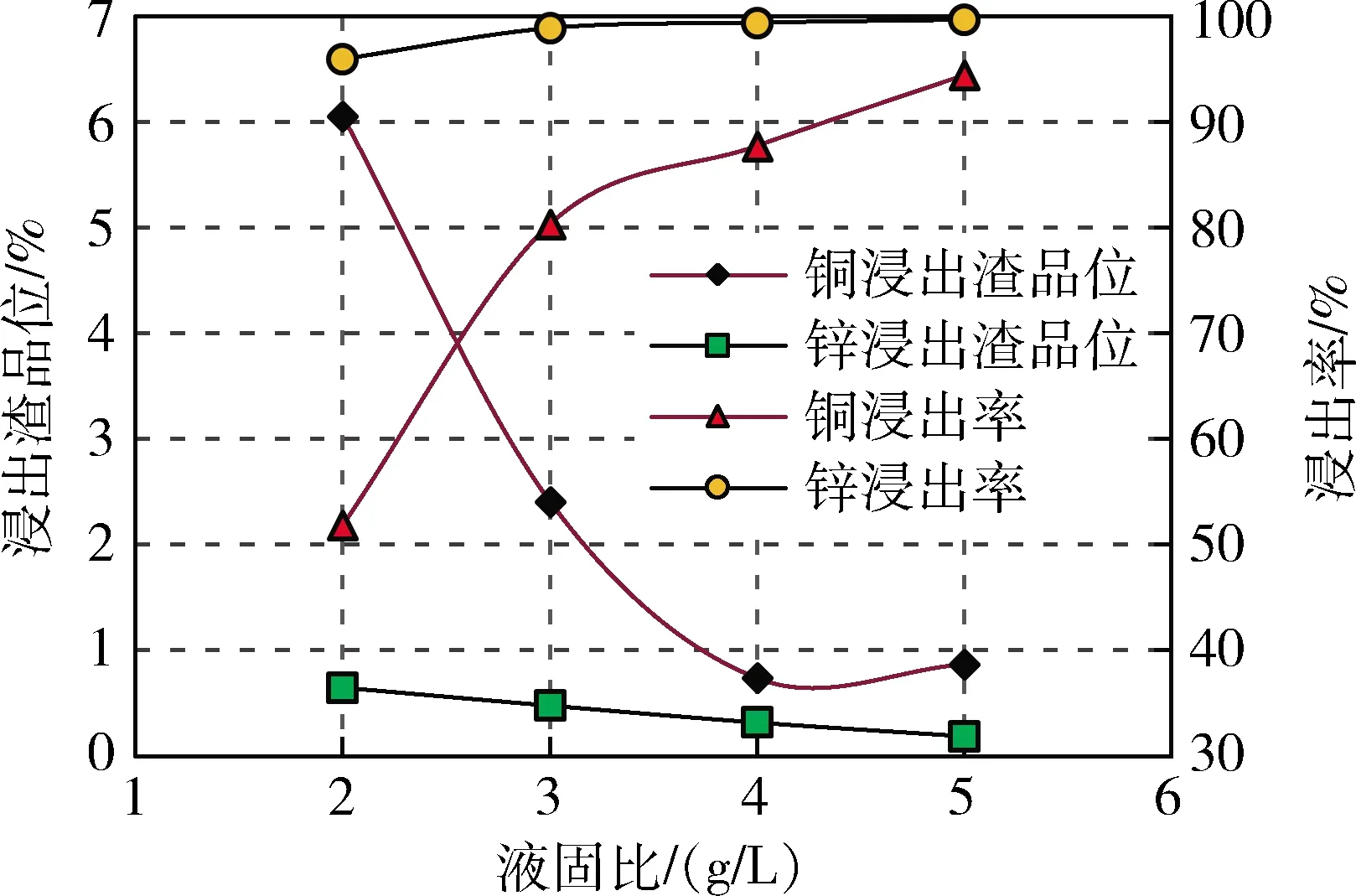

2.4 液固比对铜锌浸出的影响

铅冰铜浸出过程的液固比,不但影响浸出生产效率和生产能力,而且还关系到后续硫酸铜与硫酸锌溶液的饱和度。为此,控制试验条件为:铅冰铜∶烟灰=1∶2、硫酸用量200 g/L。分别考察了液固比为2∶1、3∶1、4∶1、5∶1条件下对铜和锌浸出率的影响,试验结果见图5。

图5 液固比对铅冰铜中铜、锌浸出的影响

由图5可知,随着液固比增大,铜锌浸出率均升高,且铜浸出率升高明显,虽然锌浸出率变化不大,但浸出率很高。液固比为5∶1时,铜的浸出率达到了94.40%,锌几乎全部浸出,浸出率高达99.65%。考虑物料的消耗与高压釜的处理能力,选择液固比4∶1较佳。

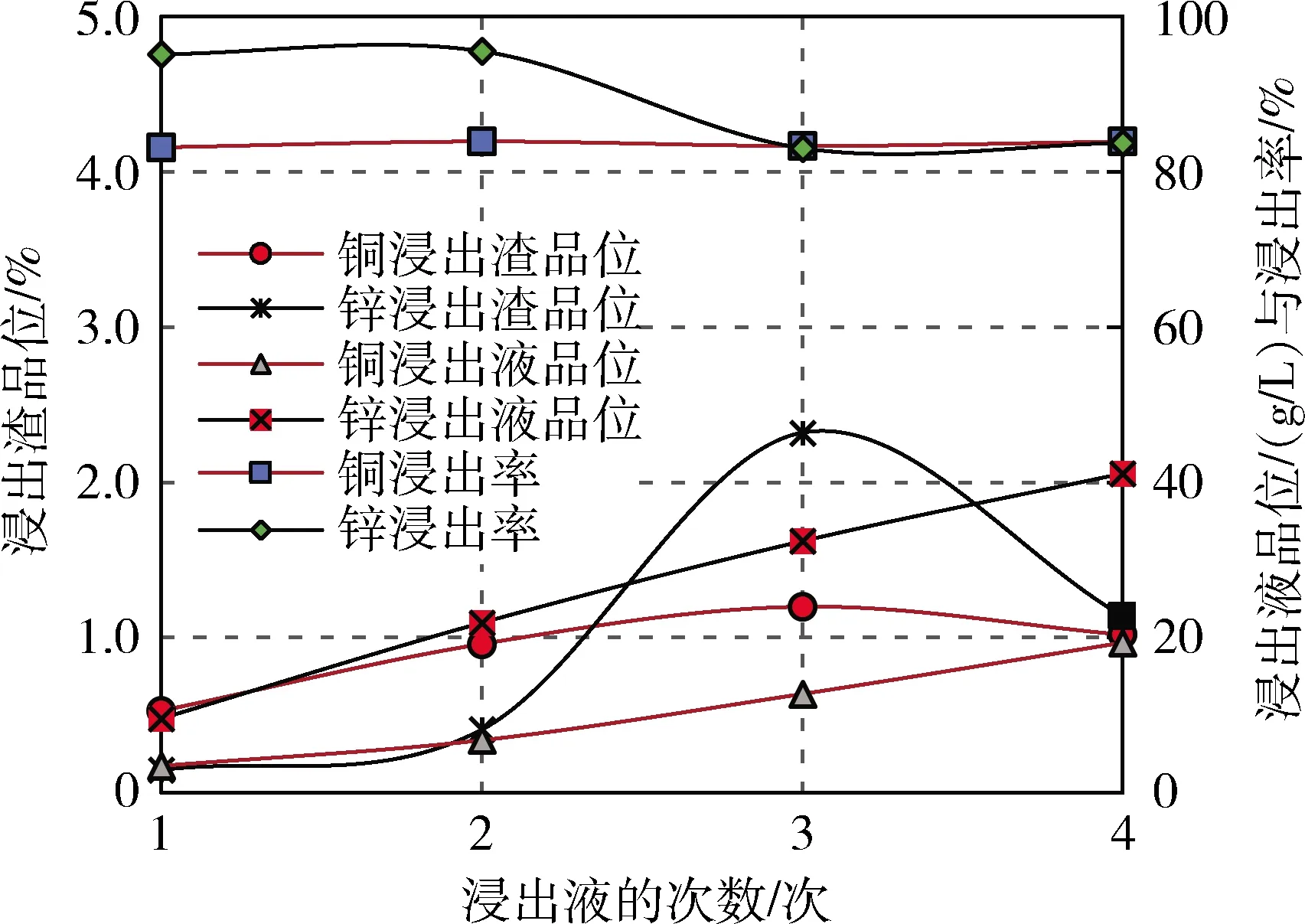

2.5 氧压液循环对铜锌浸出的影响

由于铅冰铜与烟灰中铜锌品位不高,在高液固比氧压浸出液中铜锌浓度较低,为提高浸出液中铜锌浓度,需将浸出液多次循环浸出;同时,多次循环浸出还可以节约硫酸的用量,降低生产成本。为考察浸出液多次循环对铜锌浸出率的影响,选择液固比5∶1、酸度120 g/L,进行了氧压浸出液4次循环试验,试验结果见图6。

图6 氧压液循环浸出试验效果

由图6可知,浸出液经多次循环浸出后,铜的浸出率变化不大,维持在83.18%~83.90%之间;锌的浸出率则出现较大幅度下降,由95.52%降至83.01%。同时,经过多次循环浸出后,溶液中铜、锌离子浓度稳步提高,分别由3.52 g/L和9.64 g/L提高到19.40 g/L和41.19 g/L,溶液中的铜可生产海绵铜或者电积铜,溶液中的锌可以生产硫酸锌,铜锌浓度能满足后续工序要求。

3 结 论

1) 浮选试验表明,铅冰铜中铜铅分离较为困难,若通过浮选得到合格的铜精矿和铅精矿还需进一步研究。

2) 铅冰铜单独氧压浸出和铅冰铜与烟灰混合浸出均能取得较好的铜锌浸出效果,且混合处理指标更优。适宜条件下,铅冰铜单独浸出时,铜浸出率达到88.25%,锌浸出率达到95.46%;铅冰铜与烟灰混合浸出时,铜浸出率达到94.40%,锌浸出率达到99.65%。

3) 试验表明,较优氧压浸出条件为浸出温度150 ℃、氧分压0.8 MPa、总压1.2 MPa、反应时间3 h、液固比4∶1,初始硫酸浓度120 g/L以上。

4) 浸出液的循环试验表明,浸出液经多次循环浸出,铜锌浸出率都能维持在83%以上;多次循环后铜锌在溶液中的浓度明显提高,能满足后续工序的要求。