基于风险评估的培养基模拟灌装试验设计的探讨

2020-02-03

(兰州生物制品研究所有限责任公司,兰州 730046)

依据《药品生产质量管理规范(2010年修订)》(以下简称GMP) 及《无菌药品附录》的要求,非最终灭菌药品的无菌工艺验证应进行培养基模拟灌装试验[1]。培养基模拟灌装试验是指用无菌培养基或适当的介质代替产品,模拟药品生产中无菌工艺操作的全过程(不仅仅是灌装过程),以评价该无菌工艺的无菌保证水平的一系列活动[2]。因此,培养基模拟灌装试验对于评估无菌工艺、人员操作、设备环境等可靠性有着重要的参考意义。

1 培养基模拟灌装试验策略

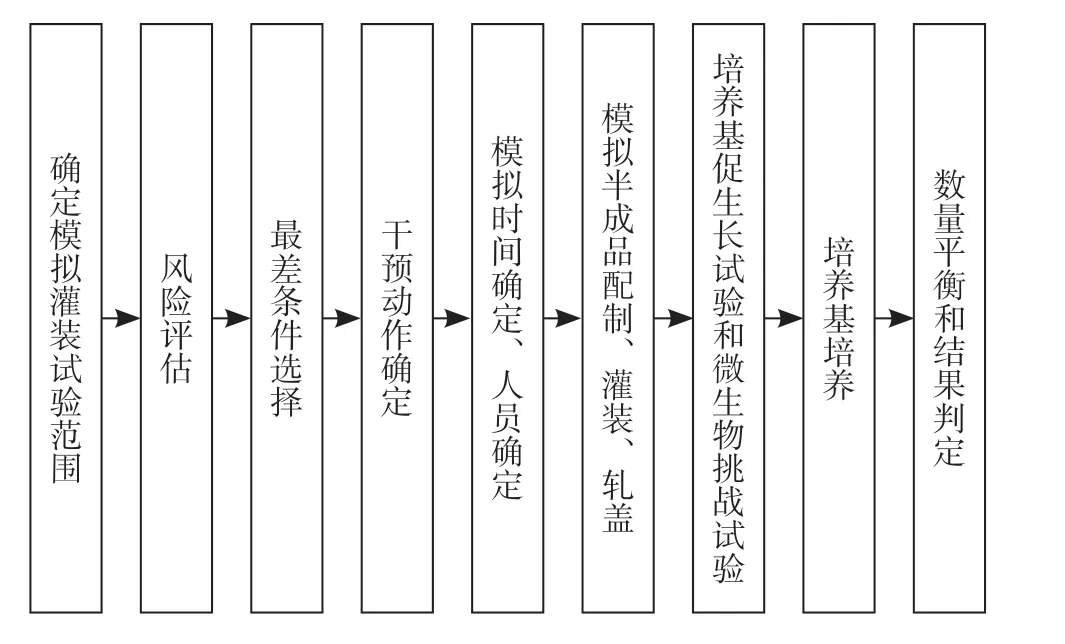

本文以某西林瓶生产线无菌培养基模拟灌装为例,根据图1所示方法和步骤,运用FEMA(失败模式效果分析)分析工具对无菌模拟试验过程中的风险点进行评估确认和控制,从最差条件选择、模拟干预动作设计和模拟灌装时间的确定三个方面进行培养基模拟试验设计探讨,并对设计过程中容易忽略的问题和缺陷提出控制方法和建议。

1.1 培养基模拟灌装试验风险评估和最差条件选择

图1 培养基模拟灌装试验方法Fig.1 Method for simulated filling test of medium

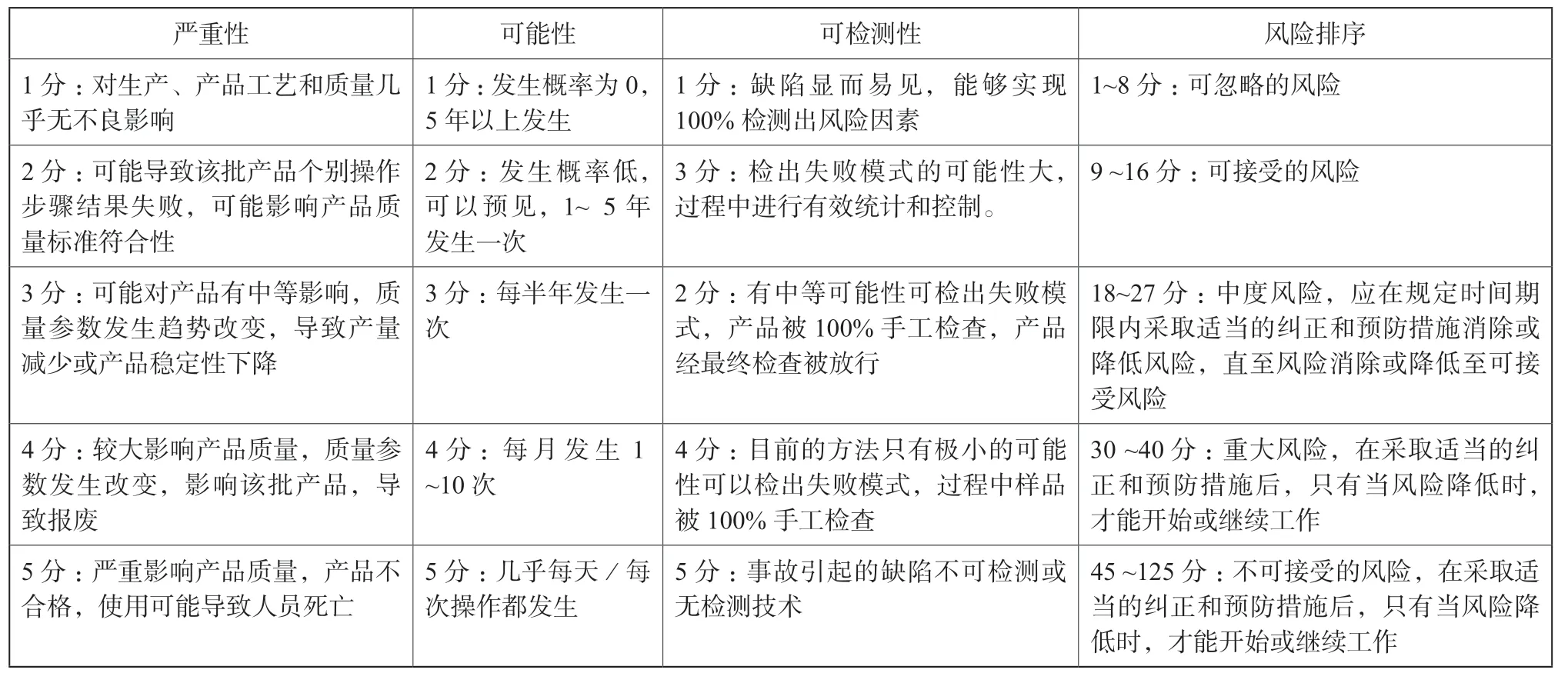

根据产品的特性和生产工艺确定培养基模拟灌装试验范围,对于涉及原液制备以及半成品配制的非最终灭菌产品在培养基模拟灌装时,除灌装、冻干、轧盖工序外,对原液制备和半成品配制工序均应进行模拟验证。模拟灌装试验范围确定后应用失败模式效果分析,对产品生产过程已经识别的或潜在的风险及问题进行分析,根据生产经验和历史生产数据分析每个风险的严重性(Severity)、发生的可能性(Probability of occurrence)及能否被及时发现(可检测性 Detection),然后对风险进行深入的描述并综合上述因素进行评分,确认风险的等级和风险排序,风险排序=风险等级(严重性×可能性)×可检测性[3],评分标准如表1所示。

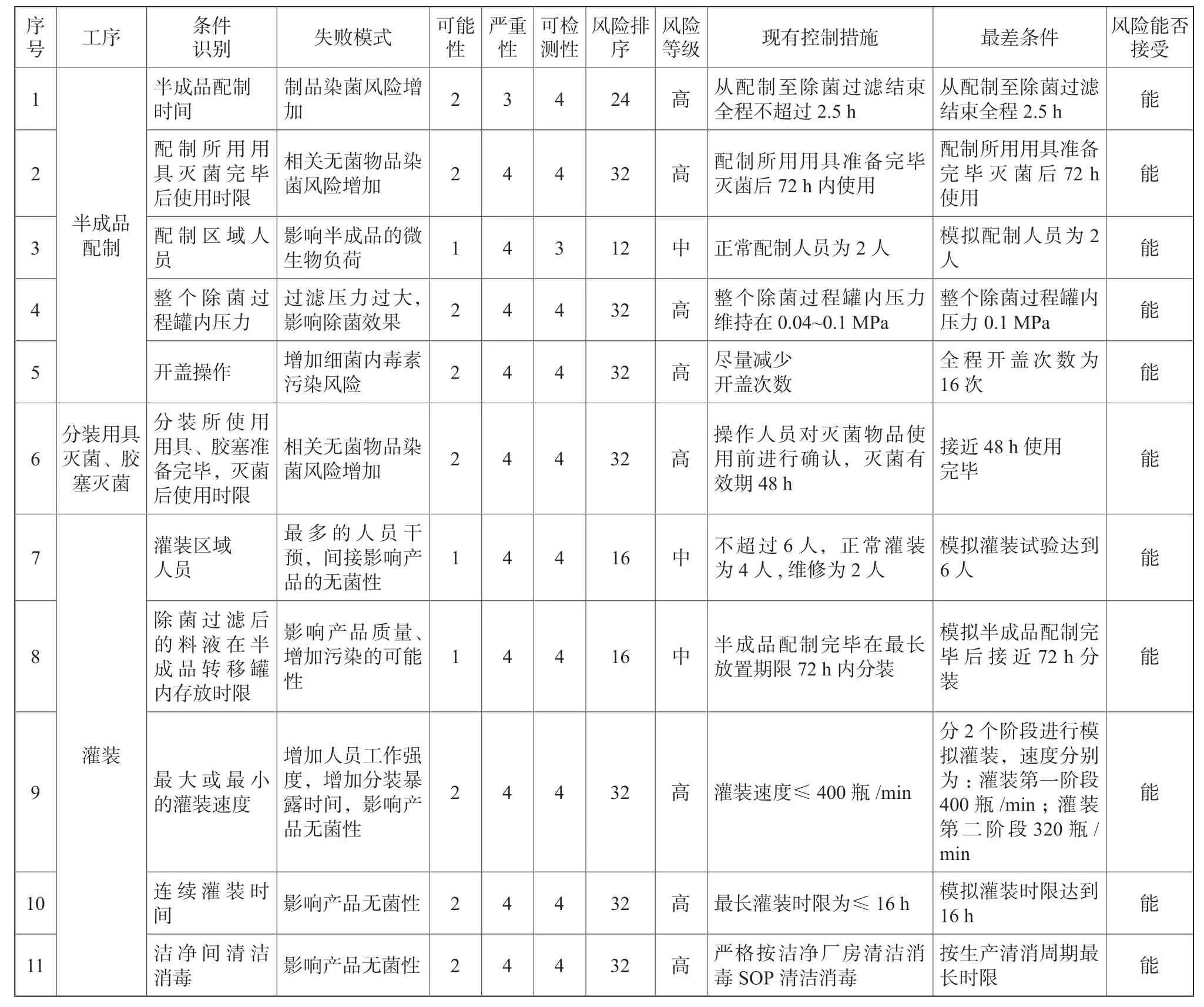

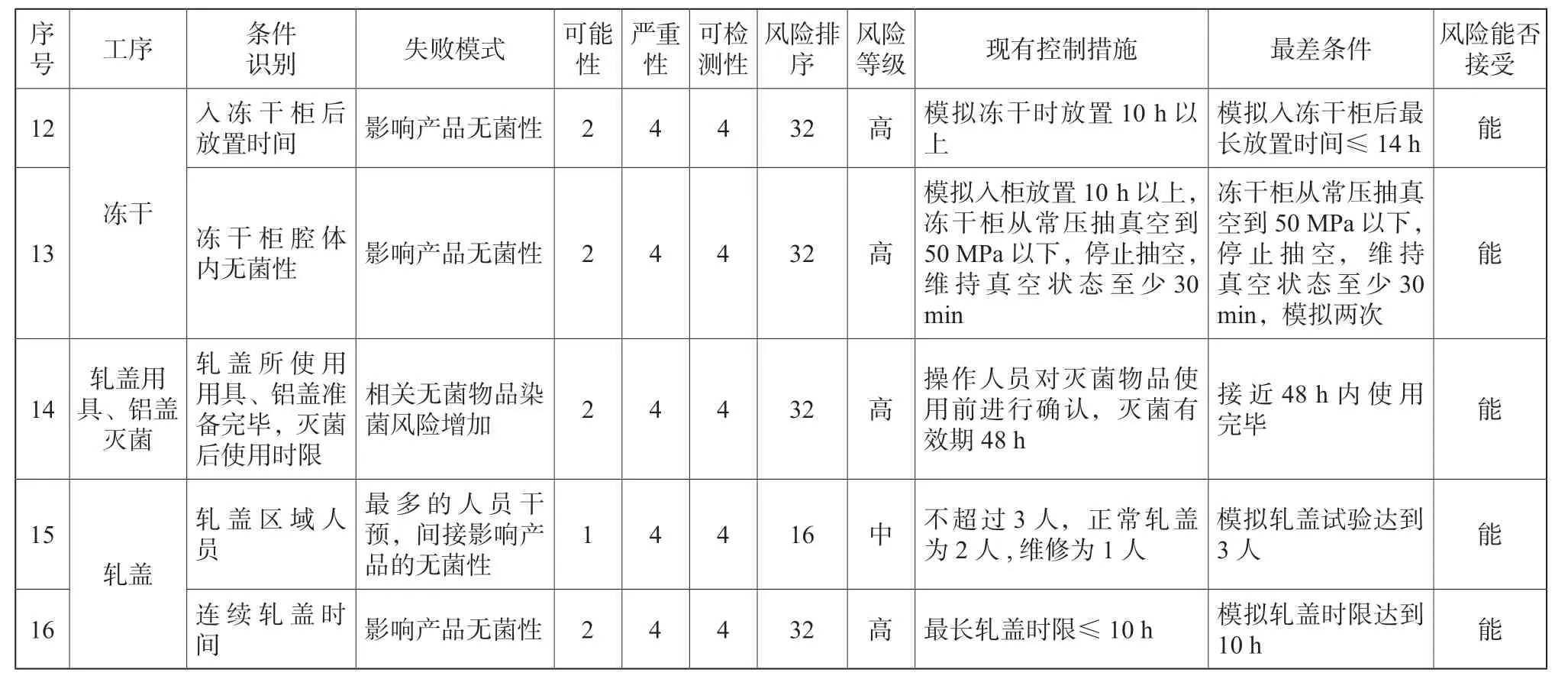

根据历史生产数据,结合表1评分标准对生产工艺进行风险评估并确定最差条件,如表2所示经过风险评估,确定了培养基模拟灌装试验执行时的最差条件,主要包括配制、灌装、冻干和轧盖过程的最长时限,灭菌后挑战器具的最长放置时间,最多工作人数,最多干预次数以及较慢的灌装速度等,此类模拟动作的设计必须涵盖日常生产时最差条件要求,风险评估时,应根据具体工艺步骤逐一进行风险点分析评估。

表1 严重性、可能性、可检测性及风险排序评分表Tab.1 Severity,probability,detectability and risk ranking score sheet

表2 风险评估表Tab.2 Risk assessment form

表2(续)Tab.2(continued)

1.2 模拟动作设计

模拟动作的设计需依据日常生产发生的情况进行设计,包括日常固有干预动作和纠正性干预动作两方面的内容。通过统计16 批次产品生产过程中发生的实际干预动作(见表3)确定模拟验证过程中的模拟动作和次数,固有干预的实施次数应能够反映正常生产状况,必须涵盖所有正常生产中的活动,如加塞、加盖、清理倒瓶等设计次数不能少于正常生产中的实际干预次数,纠正性干预需要模拟实际生产过程中的一些意外情况和故障维修动作。在设计模拟动作时还应考虑开关门次数、班次更换、装量检查、更换分装泵和放置环境监测平皿等干预动作,尽可能全面地模拟实际生产中的操作,使得培养基模拟灌装试验的结果更真实可靠地反应工艺情况。具体模拟动作设计如表4所示。

表3 日常生产干预次数统计表Tab.3 Statisticaltable of daily production intervention actions

表4 培养基模拟灌装模拟干预动作设计表Tab.4 Actiondesign table of simulated filling intervention for medium

1.3 模拟灌装试验时间的确定

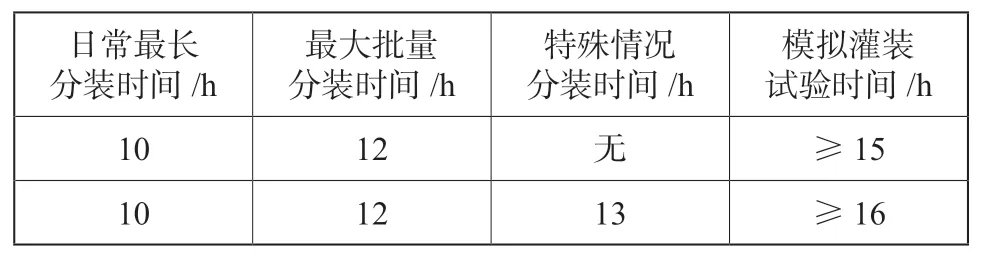

在确定模拟灌装时间时必须计算产品最大批量的分装时间,不能以日常生产时间为标准进行模拟,确保模拟验证试验时间能涵盖产品最大批量时间,避免超时半成品最长放置时间并考虑人员疲劳度。若本年度内有特殊情况导致分装时间超过最大批量分装时间,则应以此最长分装时间为标准进行模拟灌装时间的确定,最终模拟灌装时间应大于产品最长分装时间(或最大批量生产时间)至少3 h,如表5所示。

表5 培养基模拟灌装试验时间确定Tab.5 Determination of simulated filling test time of medium

2 培养基模拟灌装试验设计常见的问题和缺陷

(1)试验方案设计时未包括所有日常生产人员,培养基模拟灌装试验参与人员应为全部日常生产人员。

(2)参与试验的维修人员未经过培训或更衣验证,设计方案时必须确保维修人员已经经过相关岗位培训并且已经过更衣验证[4-5]。

(3)设计干预次数未涵盖日常实际操作次数,模拟干预次数应该大于等于日常实际操作次数。

(4)模拟试验中没有设计无菌配制过程的模拟或是对模拟无菌配制过程未进行风险评估和干预动作的设计;无菌配制也属于无菌模拟灌装试验的一部分,应在试验时进行风险评估并设计模拟动作进行模 拟。

(5)培养基模拟灌装试验记录中未对全过程数量平衡进行明确记录,如灌装、轧盖过程中的废弃数量和原因,可能会导致对试验结果的评估不够全面;应该在设计试验记录时设计各个工艺阶段的数量确 认。

3 结束语

培养基模拟灌装试验作为无菌工艺的一部分,对无菌制剂生产至关重要,本文仅从西林瓶生产线的培养基模拟灌装角度进行了论述,实际工作中应针对剂型的不同,从产品特性和生产工艺环节进行全面评估并设计相应的模拟试验,试验过程除了有试验记录外,应尽可能地用视频方式记录试验过程,以便在进行回顾调查时能及时准确地发现问题和缺陷,从而为进一步提高无菌工艺水平和能力提供指导。