冷冻-吸附(转轮)联合机组梯度除湿技术在软胶囊干燥工艺中应用的可行性分析

2020-02-03

(国药控股星鲨制药(厦门)有限公司,厦门 361021)

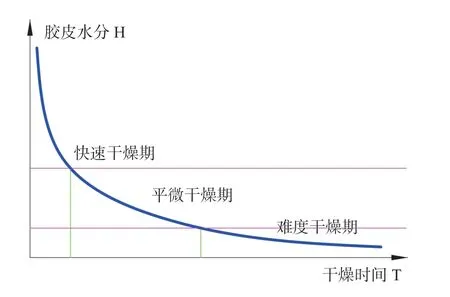

1 软胶囊干燥特性

软胶囊(以下或简称“胶囊”)干燥是一个“动态”的干燥过程,胶囊刚制丸后,胶皮表面堆积了大量的水分子,很容易被周围干空气所吸附[1],我们一般称此阶段干燥时间为“快速干燥期”即第一阶段;胶囊在经历“第一阶段”以后将迎来较漫长的“平微干燥期”即第二阶段,胶囊内外的水分子通过“内外水分之间的压力差”逐渐渗透并达到一个相对平稳的过程;胶囊干燥在经过第二阶段以后,大部分水分都已被吸附,只有少量留在胶囊内部深处,此时由于胶囊内部的明胶已较干燥,逐渐形成一层植物脂“保护膜”,此时胶囊干燥将处于“难度干燥期”即第三阶段,大大阻碍胶囊内部的水分子向外渗透、散湿,此干燥阶段最为困难,很多生产企业其胶囊不能完全达到标准,就是因为此阶段未能满足生产工艺要求,此时需要用比前两个阶段更加干燥的空气才能强行将胶囊内部的水分吸附出来。干燥过程如图1所示。

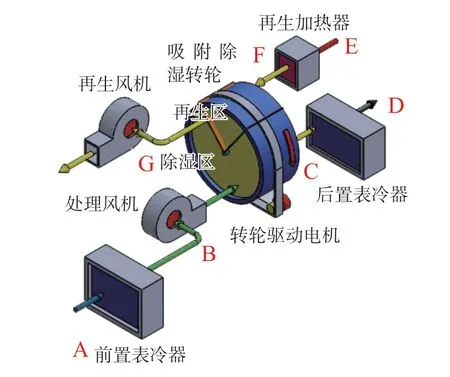

2 冷冻-吸附(转轮)联合除湿机组的原理

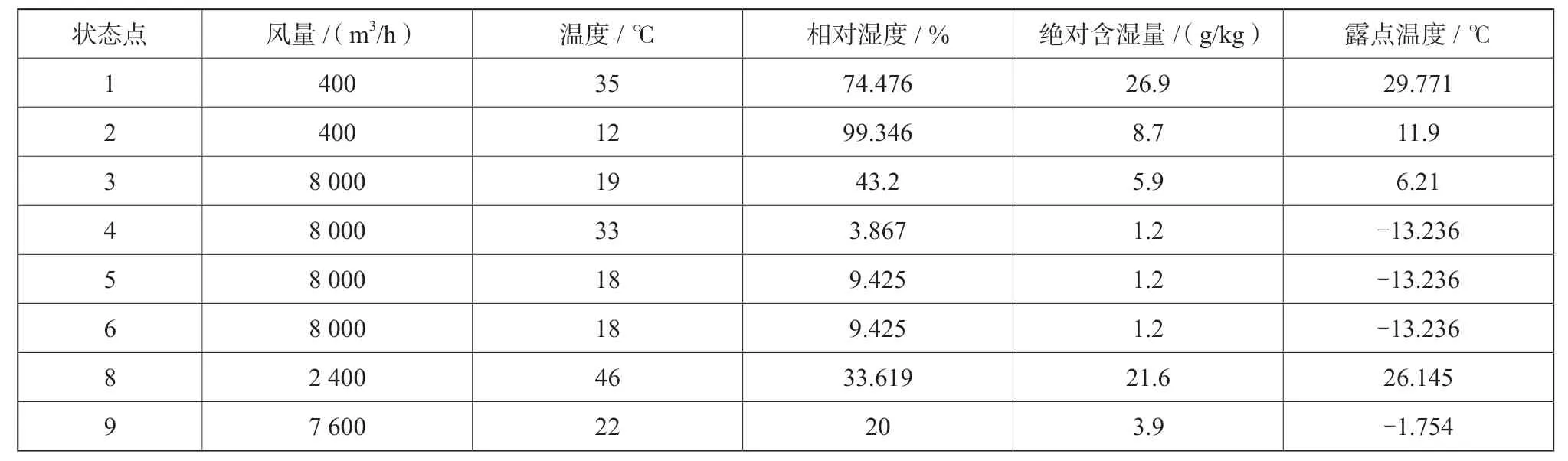

冷冻-吸附(转轮)联合除湿机组的结构流程如图2所示。

图1 软胶囊干燥过程时间-胶皮水分关系Fig.1 Sketch map of drying time-moisture relationship of soft capsule

图2 冷冻-吸附(转轮)联合除湿机组的结构流程Fig.2 Structure flow chart of refrigeration-adsorption (Rotary Wheel) combined dehumidification unit

如图2所示,待处理的空气A通过前置表冷器的预冷后,形成了空气B,预冷后的空气B 穿过处理风机后,进入密闭的吸附除湿转轮,密闭的吸附除湿转轮内分为两个区域:270°扇形的除湿区和90°扇形的再生区[2],吸附剂则均匀分散在基体上形成一个巨大的吸附表面,当空气B 进入到除湿区时,空气中的水分则被除湿区的吸附剂吸附,得到相对湿度极低的干燥气流C,而气流C 再经过后置表冷器的等湿冷却后形成恒温低湿的空气D,进而再将空气D 传送到所需的干燥间室内,营造恒温低湿的胶丸干燥环境。

设备外部新鲜空气E 逆向(相对空气A)经加热器的升温(145℃)后,形成了等湿高温再生空气F,F通过吸附除湿转轮的再生区将吸附剂内的水分解吸出来并带走,使得转轮上的吸附剂可循环使用,此处特别说明,吸附除湿转轮需在驱动电机的带动下缓慢旋转(一般 5~50 r/h的转速),吸附水分后的空气G经再生风机处理后排出冷冻-吸附(转轮)联合除湿机组外部。

根据冷冻-吸附(转轮)联合除湿过程的原理可以看出,该过程满足了低温低湿要求下,能连续稳定,除湿量大的条件,整个过程是一个不断反复除湿与再生的周期性过程,确保了连续的除湿效果,得到状态稳定的干燥气流。该技术的应用还弥补了静态固体吸附不能连续除湿的缺陷,解决了制冷冷凝除湿在低温低湿情况下“无能为力”的问题。

3 冷冻-吸附(转轮)联合除湿干燥的影响因素

从低温吸附干燥机构的流程分析,低温吸附干燥主要受空气湿度、干燥风温度、干燥风的风量、物料粒度、再生热量等因素影响。

3.1 空气湿度的影响

空气湿度的高低是影响干燥效率的关键因素。处理风的湿度越低,物料表面的水分越能随着处理风离开物料,而处理风的湿度主要还是由除湿转轮的吸附能力决定。低温时,空气中的水分受到低温的影响冷凝出来,加之除湿转轮吸附能力强的情况下,就能进一步降低处理风的湿度,因此处理风的温度在表冷器的处理下,降得越低越好。

3.2 干燥风温度的影响

干燥速率随着干燥风温度的提高而增大。相比以空气温度差作为传质推动力的热风干燥法,吸附干燥则是一种以浓度差为传质推动力的低温脱水干燥,因此空气温度对干燥影响的原理不同于热风干燥。

3.3 干燥风风量的影响

风速越高,干燥速率越快。作为干燥介质,空气应保持较高的溶水能力,可快速带走物料蒸发的水分。因此,干燥空气更新越快,越有利于物料干燥。当然,并不是风量越大越好,这与除湿转轮的处理能力有关,当风量超过除湿转轮的处理能力时,空气中部分水分来不及被吸附即被带出除湿转轮,会导致除湿转轮的除湿性能下降,影响干燥效果,同时风量越大,所损耗的能源就越大。所以,在保证适宜的风温和风湿的前提下,兼顾经济效益,调节适宜的风量,可提高干燥效率。

3.4 待干燥软胶囊大小的影响

软胶囊表面积越大,干燥速率越高。当软胶囊平放,其与干燥风接触的面积越大,越能快速被干燥风带走表面水分,也提高了干燥速率。

3.5 再生热量的影响

再生热量越大,再生风对除湿转轮中吸附剂的解吸效果越好,除湿转轮的性能也越好。但是再生热量的提高并不是无限的,达到一定值后,再生热量的增大并不能提高再生风对吸附剂的再生作用,此时再生热量的提高即是浪费。

4 冷冻-吸附(转轮)联合除湿干燥工艺的应用案例

总结多年的高温烘房的使用经验,尝试了硅胶吸湿及履带式箱体干燥方式,借鉴了国内外较先进的低温低湿干燥技术[3-4],并结合考虑低温吸附干燥的影响因素及软胶囊生产的实际情况,可采用冷冻-吸附(转轮)联合机组并分三段式梯度除湿的胶囊干燥模式,即在胶囊干燥阶段依次进行三个梯度条件下干燥的工艺:梯度一——温度(t=18℃±2℃)、湿度(φ=30%~50%);梯度二——温度(t=20℃±2℃)、湿度(φ=10%~20%);梯度三——温度(t=22℃±2℃)、湿度(φ≤10%)。

针对满足软胶囊在三个温湿度下的梯度干燥条件,采用了三组能独立操作的冷冻-吸附(转轮)联合除湿机组,分别针对各梯度下的温湿度要求对干燥室的环境进行控制。同时为适当缓解低温低湿环境下操作工人的劳动强度,冷冻-吸附(转轮)联合除湿机组均可采取补充部分新风与回风混合的模式,图3为处理空气混合全处理流程,图4为该除湿系统在焓-湿图中空气的除湿过程。

如图4所示,干燥室回风状态为N,状态点1的混合空气进入冷冻-吸附(转轮)联合除湿机组,经表冷器1 降温减湿至状态点2,然后进入除湿转轮绝热(等焓)去湿至状态点3,温度高于除湿机入口的干燥热空气,由表冷器2 等湿冷却至送风状态4。

图3 处理空气混合全处理流程Fig.3 Treatment air mixing total treatment process

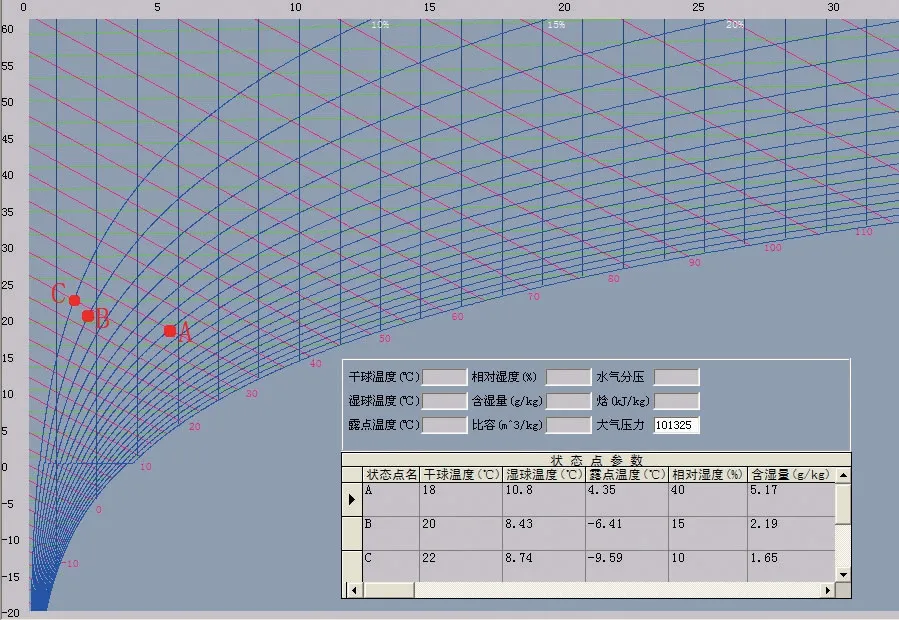

将设计所需的三个温、湿度梯度输入IDDiaGram 暖通辅助设计软件,可得到A、B、C 三个状态点的空气参数,如图5所示。

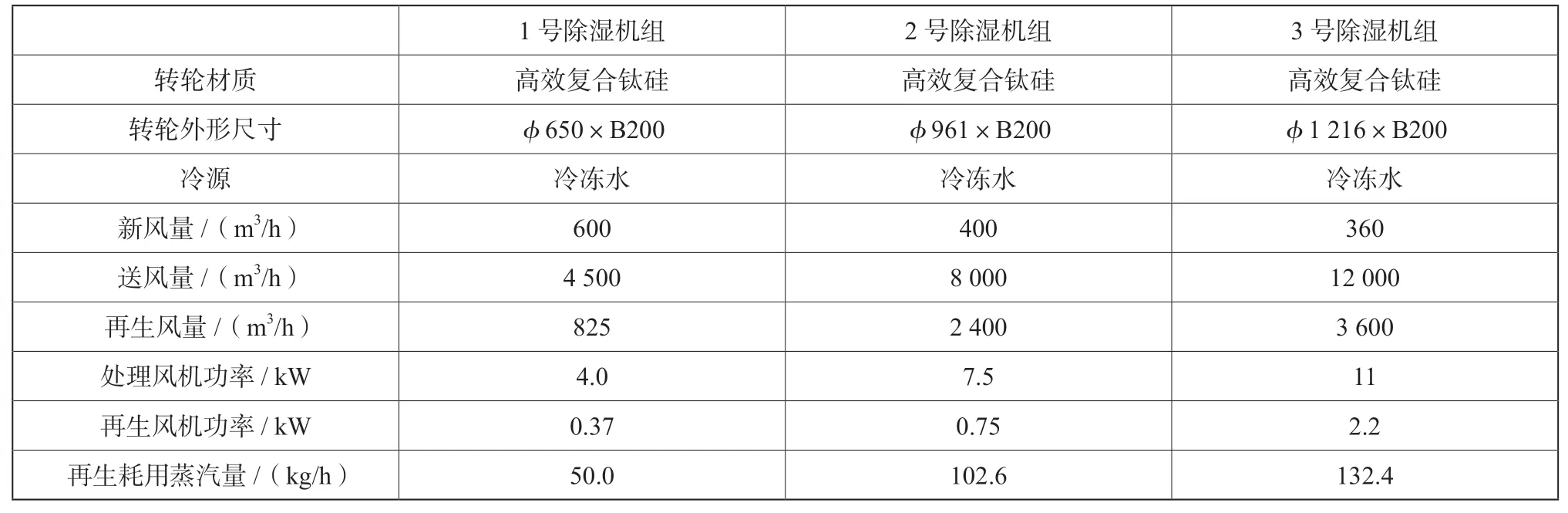

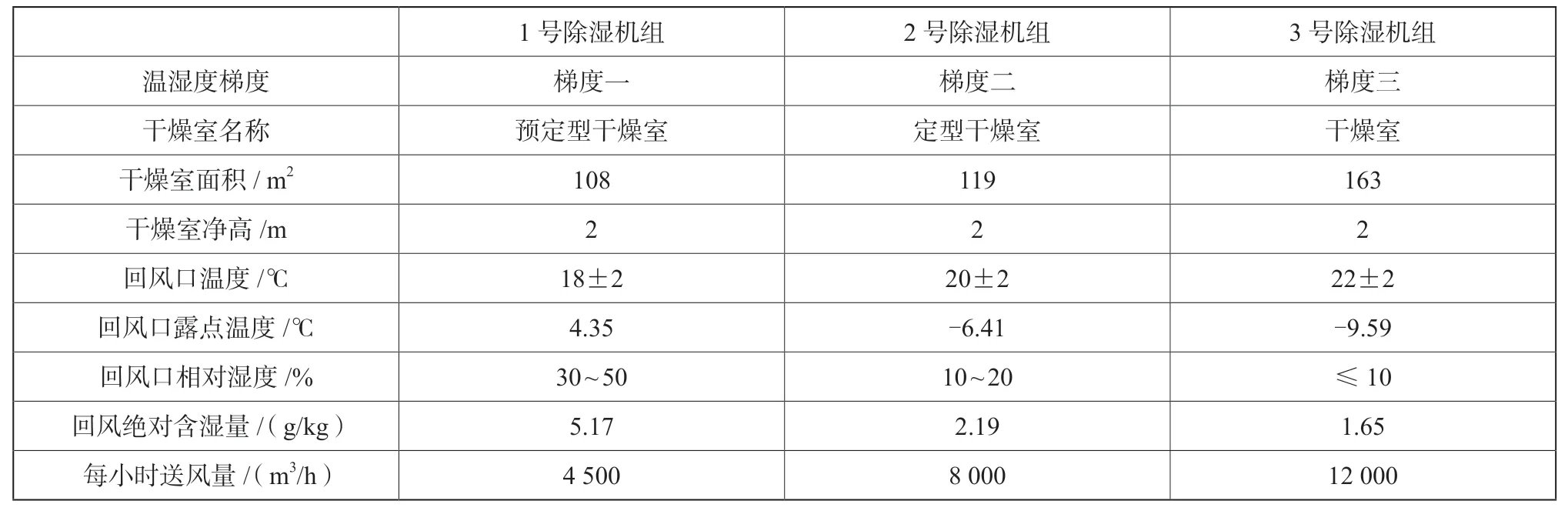

三组冷冻-吸附(转轮)联合除湿机组技术参数如表1所示。

梯度除湿空调系统技术要求,如表2所示。

4.1 三组冷冻-吸附(转轮)联合除湿机组系统技术要求及运行原理

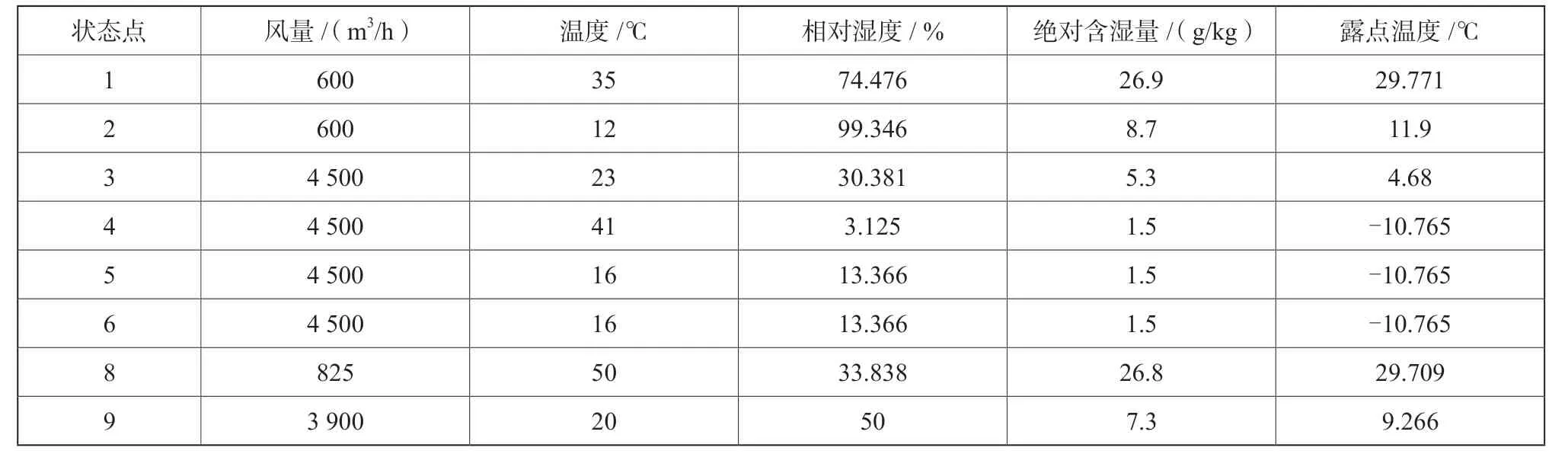

4.1.1 1号除湿机组运行原理

图5 三个梯度状态点空气参数Fig.5 Three gradient state point air parameters

1号除湿机组运行流程如图6所示,各节点空气参数如表3所示。600 m3/h 新风①经“表冷段01”冷却降温至12℃,并凝结排出一部分水分②;与3 900 m3/h 定型干燥室内回风⑨混和为③,经初效段至除湿段通过除湿转轮进行深度除湿,得到露点温度-10.765℃,绝对含湿量为1.5 g/kg的4 500 m3/h干燥空气④,依次经风机段、中效段、“表冷段02”冷却降温⑤后调节风温稳定在16℃⑥,送入预定型干燥室内,满足室内温度、湿度的指标。另外,从室外引825 m3/h 新风作为转轮再生风⑦,经再生加热器加热至105℃,对转轮进行再生后排空⑧。

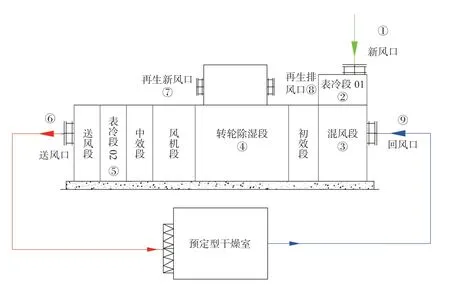

4.1.2 2号除湿机组运行原理

2号除湿机组运行流程如图7所示,各节点空气参数如表4所示。400 m3/h 新风①经“表冷段01”冷却降温至12℃,并凝结排出一部分水分②;与7 600 m3/h 定型干燥室内回风⑨混和为③,依次经风机段、初效段至除湿段通过除湿转轮进行深度除湿,得到露点温度-13.236℃,绝对含湿量为1.2 g/kg的8 000 m3/h 干燥空气④,经中效段、“表冷段02”冷却降温⑤后调节风温稳定在18℃⑥,送入定型干燥室内,满足室内温度、湿度的指标。另外,从室外引2 400 m3/h 新风作为转轮再生风⑦,经再生加热器加热至145℃,对转轮进行再生后排空⑧。

表1 冷冻-吸附(转轮)联合除湿机组技术参数Tab.1 Technical parameters of refrigeration-adsorption (rotary wheel) combined dehumidifier unit

表2 梯度除湿空调系统技术要求Tab.2 Technical requirements for gradient dehumidification air conditioning system

表3 1号除湿机组各节点空气参数表Tab.3 Air parameter table for each node of No.1 dehumidifier unit

4.1.3 3号除湿机组

3号除湿机组运行流程如图8所示,各节点空气参数如表5所示。360 m3/h 新风①经“表冷段01”冷却降温至12℃,并凝结排出一部分水分②;与11 640 m3/h 干燥室内回风⑩混和为③,依次经风机段、初效段、“表冷段02”冷却降温至12℃④;通过除湿转轮进行深度除湿,得到露点温度-24.761℃,绝对含湿量为0.4 g/kg的12 000 m3/h 干燥空气⑤,依次经中效段、“表冷段03”冷却降温⑥后调节风温稳定在20℃,送入干燥室内,满足室内温度、湿度的指标。另外,从室外引3 600 m3/h 新风作为转轮再生风⑧,经再生加热器加热至145℃,对转轮进行再生后排空⑨。

图6 1号除湿机组运行原理图Fig.6 Operational schematic diagram of No.1 dehumidifier unit

表4 2号除湿机组各节点空气参数表Tab.4 Air Parameter table for each node of No.2 dehumidifier unit

图7 2号除湿机组运行原理图Fig.7 Operational schematic diagram of No.2 dehumidifier unit

图8 3号除湿机组运行原理图Fig.8 Operational schematic diagram of No.3 dehumidifier unit

表5 3号除湿机组各节点空气参数表Tab.5 Air parameters for each node of No.3 dehumidifier unit

机组建设案例如图9~11所示。

4.2 冷冻-吸附(转轮)联合机组应用效益

4.2.1 技术效益

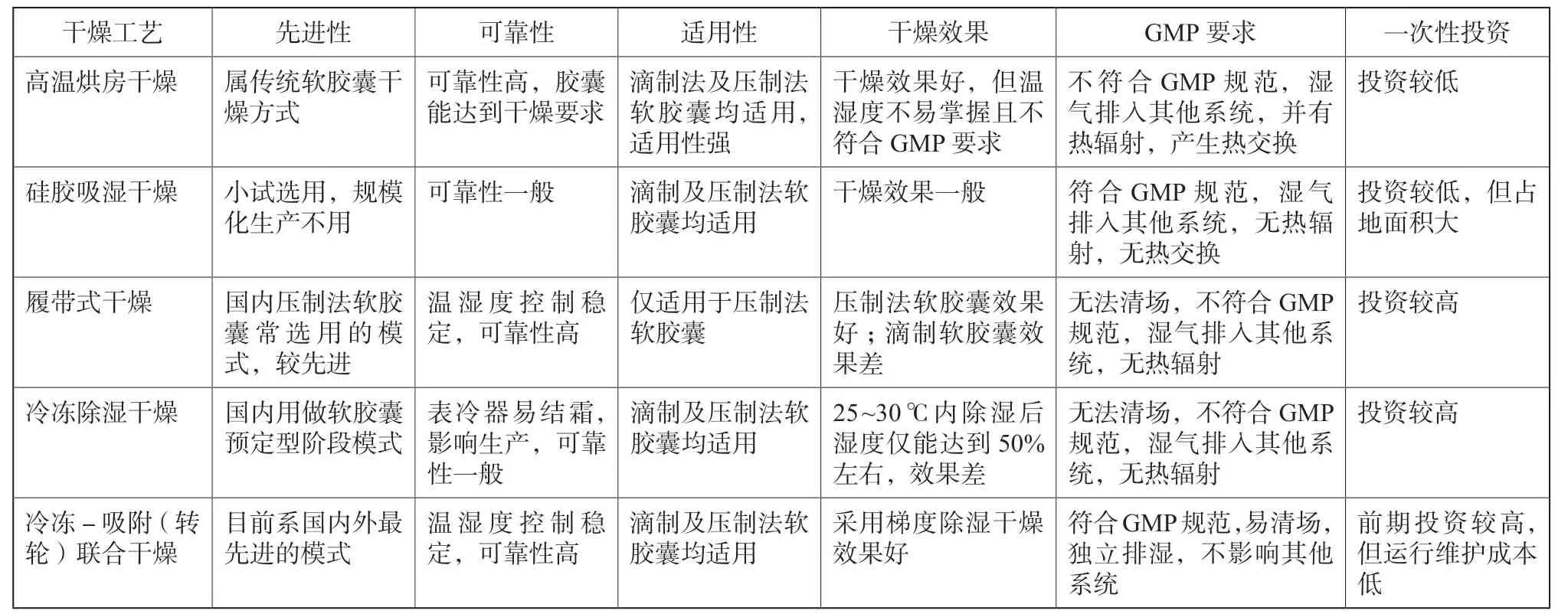

相比国内软胶囊生产企业一般采用的高温烘房干燥、硅胶吸湿干燥、履带式干燥、冷冻除湿干燥等干燥工艺,从技术先进性、可靠性、适用性、干燥效果及GMP 要求符合性来看,冷冻-吸附(转轮)联合干燥工艺的技术效益优于其他干燥工艺,具体比对结果如表6所示。

图9 1号除湿机组实图Fig.9 Actual drawing of No.1 dehumidifier unit

图10 2号除湿机组实图Fig.10 Actual drawing of No.2 dehumidifier unit

图11 3号除湿机组实图Fig.11 Actual drawing of No.3 dehumidifier unit

4.2.2 经济效益

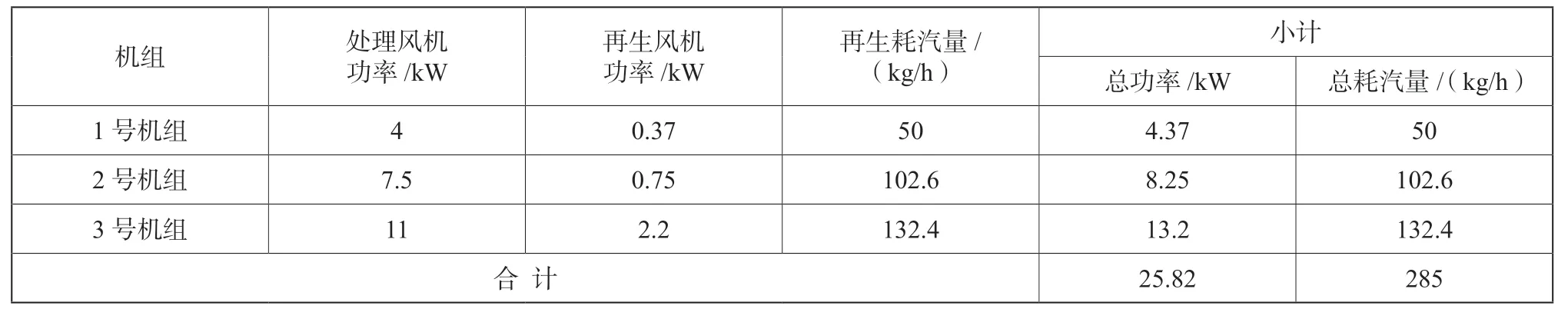

除湿机组能源运行成本如表7所示。(注:耗汽量按供汽压力0.6 MPa 计算)

4.2.3 能耗综合比较

以我司目前软胶囊生产线生产规模为统计标准,三种软胶囊干燥方式能耗比较如表8所示。

冷冻-吸附(转轮)联合除湿机组能耗成本(包含耗电及耗汽)虽比高温烘房干燥模式高,但同比履带式干燥模式低得多。高温烘房干燥模式耗能虽低但不符合GMP 要求,不能在洁净厂房内推广。

表6 技术比对表Tab.6 Technical comparison table

表7 除湿机组运行耗能情况表Tab.7 Energy consumption of dehumidifier unit in operation

5 总结

(1)冷冻-吸附(转轮)联合干燥工艺能满足软胶囊生产企业的干燥温湿度工艺要求,且相比其他软胶囊干燥工艺,其技术效益更优。

(2)冷冻-吸附(转轮)联合干燥工艺的应用适用于洁净厂房,设备与干燥物料独立分开,便于管理。

表8 三种干燥模式耗能情况Tab.8 Energy consumption and cost of three drying modes

(3)冷冻-吸附(转轮)联合干燥工艺的应用耗能较大,存在节能空间,需在实际运行过程中摸索进一步节能方案[5]。

冷冻-吸附(转轮)联合干燥工艺的应用是否适用于非软胶囊产品的干燥,如农产品脱水保存等,需进一步在实际应用中探讨。