转向节预锻下模热锻过程中的磨损研究

2020-01-15刘琥珀黄昌文吴玉国时礼平章亦聪

刘琥珀,黄昌文,吴玉国,时礼平,4,章亦聪,4

(1.安徽工业大学机械工程学院,安徽马鞍山243032;2.安徽安簧机械股份有限公司,安徽安庆246005;3.特殊服役环境的智能装备制造国际科技合作基地,安徽马鞍山243032;4.特种重载机器人安徽省重点实验室,安徽马鞍山243032)

随着我国汽车制造业的迅速发展,汽车零部件中高精度、高质量、结构复杂的锻件需求量增大,对于锻件结构形状、机械性能和精度的要求也越来越高。转向节是汽车转向系统中传递和承受载荷的锻件,对于汽车稳定行使及灵活转向具有极其重要的作用。在转向节的预锻过程中,热锻成形不仅可以减少金属的变形抗力,而且能够提高金属的机械性能,因此转向节多采用热锻[1]。一般情况下,热锻模具的失效形式为磨损、断裂、塑性变形等,其中超过70%的模具失效是由磨损导致[2-3]。

针对模具表面的磨损问题,国内学者开展了大量研究。林高用等[4]以铝合金挤压过程中模具表面磨损最严重的部位为研究对象,建立该部位最大磨损深度与挤压次数之间的确切关系,并提出最大磨损深度的计算公式;杨秀琴[5]以降低某型号曲轴在辊锻制坯阶段模具磨损深度为目标,给出几何参数的最优值,当过渡斜度为40°、过渡圆角半径为25 mm、入模圆角半径为20 mm时,模具最大磨损深度最小。胡洋[6]通过有限元分析方法研究了锻造工艺对成形载荷、模具磨损的影响,并给出了有利于减少最大磨损深度的模具设计;周杰等[7]分析了转向节闭式锻造典型失效模具的断口形貌和模具结构,研究了模具工作应力与表层温度分布对模具磨损深度的影响,发现模具结构及制坯形状设计的不合理是模具早期失效的主要原因;朱小兵[8]以预、终锻模具为研究对象,通过有限元模拟软件对模具型腔的磨损深度进行仿真分析,获得模具磨损深度的变化规律,并根据最大模具磨损深度对模具的使用寿命进行了预测;李宝聚[9]研究某款汽车连杆模具磨损特性,对模具表面的几何结构参数进行优选,结果表明飞边厚度4.5 mm和模口圆角半径4 mm时,模具最大磨损深度由原始模具的5.52×10-5mm降低为4.49×10-5mm,最大磨损深度下降18.66%,该参数组合有利于提高模具使用寿命。

综上所述,合理的模具结构及锻造工艺有利于减少模具的摩擦磨损,但锻造工况参数的优选同样对模具的使用寿命具有重要影响。在转向节的热锻过程中,预锻下模的磨损最为严重。鉴于此,笔者采用数值模拟的方法对转向节预锻下模在热锻过程中的磨损特性进行研究,探究下模预热温度、上模运行速度对下模最大磨损深度的影响,为后续转向节锻造工况参数的合理选择提供指导。

1 预锻有限元模型的建立

1.1 Archard磨损模型

Archard磨损模型被广泛应用于计算金属塑性成形过程中模具的磨损深度,公式为

式中:w,p,l分别为磨损深度、模具表面所受的法向压力、坯料与模具接触面间切向相对滑移距离;H为模具硬度;K为磨损系数。其中,K和H为常数,但在高温热锻过程中,两者均会随着模具温度的改变而发生变化,对式(1)进行等量替换及积分变形,可得到修正后的Archard磨损模型[10],为

式中:w(θ),K(θ),H(θ)分别为磨损深度、磨损系数、模具硬度随温度变化的函数,K(θ),H(θ)可通过高温高速摩擦磨损试验和高温硬度试验获得;v、θ、t 分别为坯料相对模具切向滑移速度、模具温度、时间;a、b、c 为标准常数,在塑性变形中a=1,b=1,c=2。

1.2 预锻有限元模型

通过三维UG 软件对J11 型转向节预锻上下模建模,并将文件另存为STL 格式,以便于导入Deform-3D软件中,结果如图1。在转向节预锻过程中,锻造工具主要由上模和下模组成,上模与下模承击面相距136mm。

1.3 坯料几何参数的选择

图1 预锻有限元模型Fig.1 Finite element model of pre-forging

通过Deform-3D 软件模拟坯料镦粗、拔长工序。镦粗前坯料名义尺寸为Φ90 mm×175 mm,镦粗工序后,坯料轴向尺寸由175 mm 镦到135 mm。坯料拔长过程中,每次拔长时坯料必须翻转90°,以防止坯料出现折叠现象。拔长工序后,坯料大端呈现以底面半径R=47 mm、高H大=90 mm、且中间突出的鼓形结构,坯料小端是以底面边长b=50 mm 的正四边形,高h=125 mm 的长方体,大端与小端中间由r=35 mm 过渡圆弧连接,且坯料轴向高度H轴=225 mm,如图2。坯料材质采用40Cr合金结构钢,其力学性能为断后伸长率δ5≥15%,抗拉强度σb≥735 MPa,屈服点σs≥540 MPa,断面收缩率ψ ≥39%。

图2 坯料零件图和三维图Fig.2 Part drawing and 3D drawing of Blank

1.4 初始条件和边界条件的设置

1)初始条件

坯料材料为40Cr,定义为刚塑体,温度为1 200 ℃,网格数量为60 000个;上下模具材料为5CrMnMo,定义为刚性体,预热温度250 ℃,网格数量为80 000个,模具硬度H=45,上模运行速度v上=150 mm/s。上下模与坯料接触面间的摩擦为剪切摩擦,摩擦系数定义为m=0.3。

2)边界条件

热锻过程中,坯料表面存在与上下模的热传导、与周围环境的热对流和热辐射在内的三类热边界条件,坯料与上下模的热传导系数定义为11 N·(s·mm·℃)-1,坯料与环境的对流因子定义为0.2 N·(s·mm·℃)-1,坯料向四周的辐射系数定义为0.4 kW·(m2·K)-1;转向节是由上下模不断挤压坯料而成形的,本文定义模拟步长为0.5 mm,步数为284,当上模运行136 mm时停止运行。

2 数值模拟结果与分析

2.1 下模磨损深度的变化规律

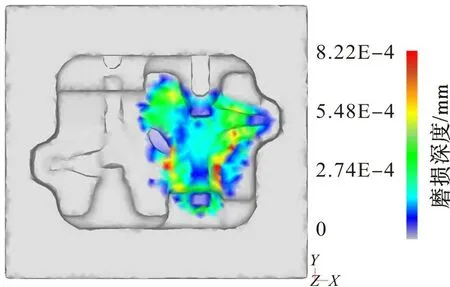

在坯料温度1 200 ℃、下模预热温度250 ℃、锻锤工作速度150 mm/s、下模硬度45、摩擦系数0.3的条件下,实际热锻生产后的下模磨损深度如图3。通过深度游标卡尺测出下模最大磨损深度为0.5 mm,实际生产的转向节约600件。由图3可看出:转向节预锻下模的磨损主要分布在标注的方框区域,以此区域为考察对象,研究转向节在热锻成形过程中下模磨损深度的变化规律。利用Deform-3D软件对此转向节预锻下模进行数值仿真,结果如图4。

图3 实际热锻生产后下模磨损深度分布Fig.3 Distribution of wear depth of lower die after actual hot forging production

图4 下模磨损深度分布Fig.4 Distribution of wear depth of lower die

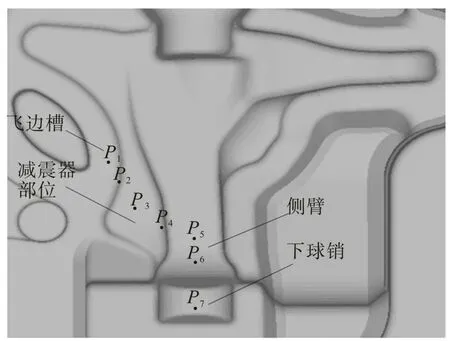

从图4可知,下模磨损主要集中在飞边槽、下模凹凸角及转向节各部位的过渡圆角区域,而下模中心部位及转向节下球销磨损深度均较小。为进一步研究下模磨损深度的变化规律,在预锻下模表面选取7 点(P1~P7)进行数值跟踪,下模追踪点位置分布如图5,模拟结果如图6。由图6可看出:在转向节成形的初始时期,下模7 个追踪点磨损深度为0,这是由于上模与坯料刚接触时,坯料的变形区域主要集中在与上模接触的位置,坯料在下模的塑性流动很小,摩擦几乎为零,如图7。随着上模不断运行,坯料在下模内开始发生变形,P4点周围区域最先发生磨损,即侧臂与减震器部位间的过渡圆角区域。上模运行至上下模全部接触,追踪点P1、P2、P6三点周围区域的磨损深度相比P3、P4、P5、P7四点周围区域,其磨损深度较大。这是由于P1、P2两点分别处于飞边槽及飞边槽与减震器的过渡圆角区域,飞边槽附近金属材料的等效应变较大,如图8。而P6点处于三向压应力区域,使坯料与模具间的变形抗力增大,加大模具的磨损深度。根据下模最大磨损深度达到0.5 mm,实际生产的转向节约600 件,即可近似得出生产一件转向节时,下模最大磨损深度为0.833×10-3mm,其实际下模最大磨损深度与此模拟结果相似,另外P1、P2、P6三点周围区域磨损深度较大,最易导致模具失效,影响模具的使用寿命。

图5 下模追踪点的位置Fig.5 Position of tracking point of lower die

图6 下模追踪点的磨损深度变化Fig.6 Wear depth variation of tracking point of lower die

图7 P1、P2、P6的速度Fig.7 Velocity of P1、P2 and P6

图8 P1、P2、P6的等效应变Fig.8 Effective strain of P1、P2 and P6

2.2 工况参数对下模最大磨损深度的影响

2.2.1 下模预热温度

在坯料温度1 200 ℃、上模运行速度150 mm/s、下模硬度45、摩擦系数0.3的条件下,数值模拟下模预热温度下下模磨损深度的分布情况,结果如图9。由图9可看出,下模磨损分布区域基本一致,主要集中在飞边槽区域,这是由于飞边槽区域塑性流动较大,加速模具磨损,但对于不同的下模预热温度,下模最大磨损深度存在明显差异。下模预热温度对下模最大磨损深度影响的数值模拟结果如图10。分析图10可知:对于不同下模预热温度,下模最大磨损深度呈先减小后略微增大的变化规律,且存在一个最优的下模预热温度(250 ℃)使得下模度关系式如下

图9 不同下模预热温度时下模磨损深度分布Fig.9 Distribution of wear depth of lower die at different preheating temperatures

2.2.2 上模运行速度

在坯料温度1 200 ℃、下模预热温度250 ℃、下模硬度45、摩擦系数0.3的条件下,上模运行速度对下模最大磨损深度影响的模拟结果如图11。分析图11 可知:下模磨损区域基本一致,但对于不同上模运行速度,下模最大磨损深度存在明显差异,上模运行速度为150 mm/s 时,下模最大磨损深度为8.22×10-4mm;上模运行速度为250 mm/s时,下模最大磨损深度为9.27×10-4mm,最大磨损深度增加约13%。

图10 下模预热温度与下模最大磨损深度的关系Fig.10 Relationship between preheating temperature and maximum wear depth of lower die

图11 不同上模运行速度时下模磨损深度分布Fig.11 Distribution of wear depth of lower die with different upper die running speeds

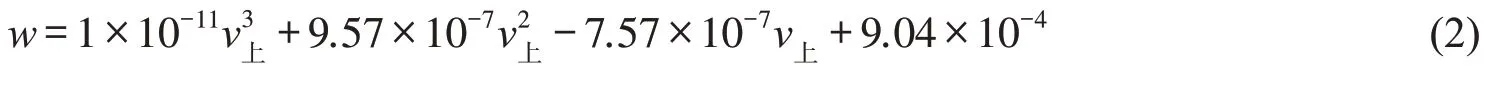

上模运行速度对下模最大磨损深度影响的数值模拟结果如图12。分析图12 可知:对于不同上模运行速度,下模最大磨损深度呈先略微减小后增大的变化规律,且存在一个最优的上模运行速度(150 mm/s)使得下模最大磨损深度达到最小。这是由于当上模运行速度在50~150 mm/s 时,坯料与下模间的热效应更加显著,致使坯料的可锻性更好[11],从而使下模最大磨损深度减少;当上模运行速度在150~250 mm/s 时,坯料与下模间的相对滑移增大,两者间的摩擦加剧[12],最终导致下模最大磨损深度增大。经Origin软件线性拟合的上模运行速度与下模最大磨损深度值关系式为

图12 上模运行速度与下模最大磨损深度的关系Fig.12 Relationship between running speed of upper die and the maximum wear depth of lower die

3 结 论

运用有限元软件Deform-3D分析转向节在热锻过程中下模磨损深度的变化规律,考察下模预热温度、上模运行速度对下模最大磨损深度的影响,主要结论如下:

1)下模的磨损主要分布在飞边槽、下模圆角区域;

2)下模预热温度在150~400 ℃的范围内,随着下模预热温度的增大,下模最大磨损深度呈先减小后增大的变化规律,且存在一个最优的下模预热温度(250 ℃)使得下模最大磨损深度达到最小;

3)上模运行速度在50~250 mm/s的范围内,随着上模运行速度的增大,下模最大磨损深度呈先略微减小后增大的变化规律,且存在一个最优的上模运行速度即150 mm/s,使下模最大磨损深度达到最小。