大型热锻模具预热过程的温度场模拟

2022-05-27滕树满

滕树满,朱 勇

(广西柳州钢铁集团有限公司,广西柳州 545002)

1 引言

研究表明,对热锻模具进行合理预热可降低模具磨损提升所锻造材料的充填性能[1]。大型热锻模具在服役过程中承受高温重载,实施合理的预热工艺对模具服役性能的提升尤为关键[2]。然而,由于模具尺寸大,截面厚,在预热时模具易产生内外温度差,降低模具性能的均匀性[3~4]。因此,对大型热锻模具预热过程中的温度场分布特点进行研究,改进预热工艺,对降低模具预热过程温度差,提升锻造成形质量意义重大[5]。本文基于热力学模拟软件求解了模具材料H13钢在不同温度下的比热容,并基于此模拟了不同预热工艺下的某大型钛合金锻件模具温度场分布特点,以期为大型热锻模具预热工艺的改进优化提供基础性指导。

2 有限元模型建立

2.1 网格模型

本文以某大型钛合金连接框模具(最大外廓尺寸:1,700×1,300×300mm)为研究对象,为提高运算速率,对模具的型腔进行了部分简化。

2.2 材料换热系数的确定

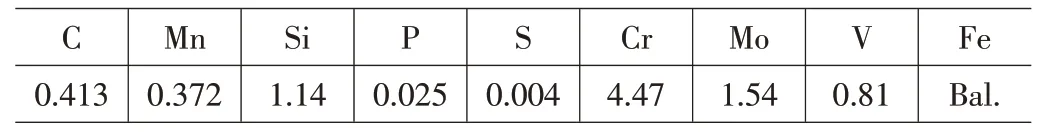

预热过程中热锻模具所受到的热交换主要来自环境温度与模具表面的对流换热以及加热炉内壁对其的辐射换热[6]。无论是对流换热还是辐射换热,其换热系数均是随模具温度的改变而不断地变化。为求解模具材料的换热系数,将模具材料H13钢的化学成分(如表1所示)输入材料热力学计算软件JMATPRO求解,获得了模具材料在不同温度下的比热容,如图1所示。为简化计算,模具材料的换热系数取常数0.02N/S/mm/℃。

表1 模具材料H13钢的化学成分 %

图1 H13钢热交换系数与温度的关系

2.3 加热工艺的确定

为研究加热工艺对热锻模具温度场、应力场的影响,设置了如图2所示的3种加热工艺。

图2 不同预热工艺的温度曲线

加热工艺1:热锻模具随炉加热,炉内温度由室温升温至300℃后保温30min,随后升温至400℃后保持。

加热工艺2:热锻模具随炉加热,炉内温度由室温升温至300℃后保温60min,随后升温至400℃后保持。

加热工艺3:热锻模具随炉加热,炉内温度由室温升温至300℃后保温30min,随后升温至350℃后保温30min,随后升温至400℃保持。

3 有限元模拟结果分析及讨论

为更直观地比较大型热锻模具在预热过程中各区域的温度场变化规律,选取模具内部截面上的3点,分别标注P1、P2、P3,其中P1位于模具外表面,P3位于模具内部截面中心,P2为P1与P3的中点,如图3所示。

图3 热锻模具内部测量点位置示意图

图4a、图4b、图4c所示为分别对应工艺1、工艺2、工艺3过程中的测量点温度随加热时间的变化规律,可以看到,不同预热工艺下大型预锻模具在预热时内外均产生了较大的温度差,采用工艺方案1进行预热,预热13,200s后模具内外的温度差达到最大值40℃,加热51,000s后(约14.1h)热锻模具已经完全预热透。采用工艺方案2与工艺方案3预热模具时,模具预热过程中的内外温度差分别可降低至30℃与23℃,且模具完全预热透的时间不会显著增加,这对实际降低大型热锻模具预热过程中的内外温度梯度有较大帮助:在预热大型模具时,模具完全热透需要较长时间,增加保温时间和采用多级升温+保温的方式均可有效降低热锻模具表面与芯部的温度差。

图4 热锻模具内部测量点温度随加热时间变化曲线图

4 结论

本文以某大型钛合金连接框模具为研究对象,基于材料热力学计算软件JMATPRO与塑性成形计算软件DEFORM-3D,模拟了不同预热工艺下热锻模具温度场的分布情况。结论如下:

(1)大型热锻模具连续加热过程中温度分布极不均匀,预热过程中模具内外温差可达40℃,加热 51,000s后热锻模具被完全热透。

(2)增加保温时间和采用多级升温+保温的方式均可有效降低热锻模具表面与芯部的温度差。