聚能式逆流超声强化制备脂肪酸乙酯工艺研究

2020-01-15郝小红徐培星

索 航,郝小红,彭 辉,徐培星,马 溢

(上海理工大学 能源与动力工程学院, 上海 200093)

大豆油脱臭馏出物是大豆油在精炼脱臭工艺中分离出的副产物之一,利用脱臭馏出物的有效方法之一是制备生物柴油[1-3]。生物柴油是通过游离脂肪酸及甘油酯与短链醇(甲醇或者乙醇)反应所得的一种含氧清洁燃料(脂肪酸甲酯或脂肪酸乙酯)[4-5]。本文选择原料酸价高,以游离脂肪酸为主与乙醇反应制备生物柴油(脂肪酸乙酯),脂肪酸乙酯相比脂肪酸甲酯具有更好的应用价值[6],其热值大,十六烷值高,并且乙醇相比于甲醇无毒,更安全。目前,制备生物柴油方法多采用机械搅拌以及酸碱催化剂,存在反应时间长、易腐蚀设备、反应体系产生皂化等缺点[7]。近年来,逐渐有研究学者将超声强化技术引入生物柴油生产工艺中,超声波一方面可提供生物柴油酯交换反应所需的机械能和活化能,进而缩短反应所需时间,加快反应速率;另一方面超声产生的空化效应可以增加液-液接触面积,使之充分混合,从而强化液-液非均相反应体系相互传质,提高生物柴油得率[8]。Yin等[9]以大豆油脱臭馏出物为原料,对逆流脉冲超声波强化生物柴油的生产进行了研究,结果表明逆流超声强化酯交换法效果最好,且生物柴油转化率达到96.1%。郝小红等[10]对发散式超声强化脱臭馏出物乙酯化进行研究,得出在最优条件下脂肪酸乙酯得率可达90.6%。邓欣等[11]则用超声强化高酸价小桐子油连续生产生物柴油,在超声波功率210 W、醇油摩尔比4∶1、催化剂添加量1.2%、反应温度60℃时,生物柴油收率为94.3%,且精制后的生物柴油完全符合德国生物柴油标准,理化性质稳定。田龙等[12]以精制山桐子油为原料,结合超声辅助制备生物柴油,并通过正交实验得出其最佳条件为醇油摩尔比10∶1、催化剂添加量3%、超声功率500 W、反应时间60 min,在最佳条件下生物柴油得率为98.2%。文献中一般选择一个评价指标,不同文献选择的评价指标不同,所对应的最优实验条件也不同,缺乏多指标对比分析。本文以大豆油脱臭馏出物为原料,采用聚能式逆流超声强化,选择4种不同评价指标,利用正交实验研究不同影响因素下超声强化辅助制备生物柴油(脂肪酸乙酯)的最优条件,通过多指标的选择对比,为工艺选择评价指标研究提供理论基础。另外,通过对脂肪酸乙酯各组分在不同影响因素下的分析,可以有针对性地对某一组分的制备工艺改进提供参考。

1 材料与方法

1.1 实验材料

大豆油脱臭馏出物,由上海益海嘉里粮油有限公司提供。浓硫酸、无水乙醇、氢氧化钾、邻苯二甲酸氢钾,分析纯;酚酞、碱蓝6B,指示剂;月桂酸乙酯、油酸乙酯、十四烷酸乙酯、十八烷酸乙酯、棕榈酸乙酯、亚油酸乙酯、亚麻酸乙酯、十一烷酸甲酯,色谱纯。

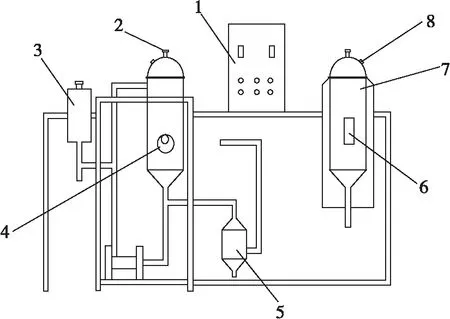

GC-2014C气相色谱仪,日本岛津;DZF-6090真空干燥箱,上海一恒科学仪器有限公司。JYT-10LC聚能式逆流超声提取设备,上海矩源机械设备有限公司生产,主要包括控制柜机、投料手孔、水冷分液罐、双层玻璃视镜、负压过滤器、反应釜、超声波发生器以及机械搅拌电机,如图1所示。

注:1.控制柜机;2.机械搅拌电机;3.超声波发生器;4.反应釜;5.负压过滤器;6.双层玻璃视镜;7.水冷分液罐;8.投料手孔。

1.2 实验方法

1.2.1 大豆油脱臭馏出物理化性质测定

水分含量测定采用GB/T 5009.3—2003中直接干燥法;过氧化值测定采用GB/T 5538—2005;酸价测定采用GB/T 5530—2005;皂化值测定采用GB/T 5534—2008。

1.2.2 脂肪酸乙酯制备

实验前将原料置于105℃真空干燥箱中干燥1 h,然后打开如图1所示聚能式逆流超声提取设备控制柜机电源开关,调整反应釜-超声波发生器阀门,使其开闭状态正确;再将按比例配制的大豆油脱臭馏出物和乙醇、催化剂(浓硫酸)经投料口投入,加入反应釜中,根据实验要求设置反应温度,然后打开机械搅拌机、空压机开关;接着打开气动隔膜泵开关并同时立即打开空气压缩机阀门开关;当反应釜温度达到指定温度,打开超声波发生器,实验进行中要保证搅拌后的混合物均匀通过空压泵并使反应物逆流通过超声发生区,最后再重新进入反应釜中,反应结束后,调整阀门,将产物导入水冷分液罐中;关闭电源,清洗、检查设备,最后将反应产物取出后进行蒸馏,干燥后得到脂肪酸乙酯。

1.2.3 产物分析

对反应产物进行气相色谱分析。气相色谱条件:HP-5MS毛细管柱(30 m×0.25 mm×0.50 μm);升温程序为在50℃条件下稳定5 min,随后以10℃/min的速率上升至280℃,保持8 min;载气为氦气(纯度>99.9%),流量1.0 mL/min;燃气为氢气(纯度>99.9%),流量1.0 mL/min;助燃气为氧气(纯度>98%),流量1.0 mL/min;进样量1 mL,采用不分流进样,进样口温度250℃,汽化室温度280℃。

对脂肪酸乙酯转化率(ω)、得率(X)以及生物柴油转化率(Z)分别按式(1)、(2)、(3)计算。采用气相色谱(GC)对脂肪酸乙酯产物中各组分得率和占比进行分析。

(1)

(2)

(3)

式中:AV1、AV2分别为反应前原料的酸价(KOH)和反应后产物酸价(KOH),mg/g;m1、m2分别为反应后产物质量和反应前原料质量,g;Y为脂肪酸乙酯含量(质量分数),%。

2 结果与分析

2.1 大豆油脱臭馏出物理化性质

大豆油脱臭馏出物理化性质测定结果如表1所示。大豆油脱臭馏出物室温下为固态。从表1可以看出:大豆油脱臭馏出物水分含量较低,且实验前会先进行干燥处理,故水分对实验影响不大;酸价较高,属于高酸价原料,故可选用酸性催化剂,但是需要考虑酸性催化剂存在反应时间长,对设备腐蚀等不利因素;另外,所用大豆油脱臭馏出物皂化值较高,反应体系可能会产生皂化现象,导致反应困难,对脂肪酸乙酯转化率产生影响。

表1 大豆油脱臭馏出物理化性质

2.2 正交实验

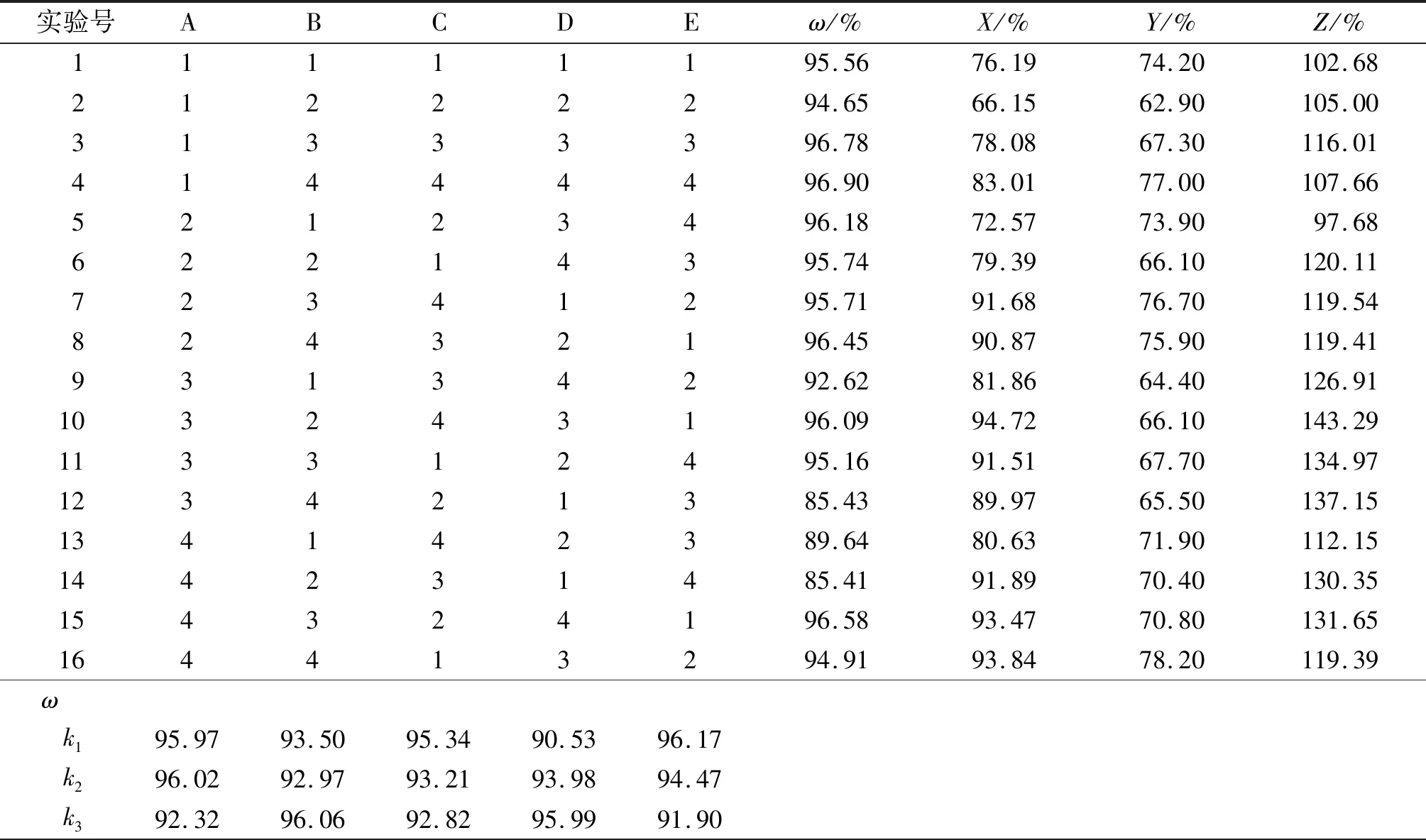

根据文献[12-15]可知,以大豆油脱臭馏出物为原料,影响聚能式逆流超声强化制备脂肪酸乙酯的主要因素有反应温度、超声功率、催化剂用量、反应时间以及醇油体积比。实验中反应釜压力为常压,搅拌转速固定。分别以脂肪酸乙酯转化率(ω)、得率(X)、含量(Y)及生物柴油转化率(Z)为指标,在预实验基础上设计五因素四水平正交实验优化上述实验条件。正交实验因素水平如表2所示,正交实验设计及结果如表3所示。

表2 正交实验因素水平

表3 正交实验设计及结果

续表3

由表2可知,各个因素对脂肪酸乙酯转化率影响程度为D>A>E>B>C。超声强化对脂肪酸乙酯转化率的最优实验条件为:醇油体积比20∶1,反应温度35℃,超声功率300 W,催化剂用量1.6%,反应时间30 min。各个因素对脂肪酸乙酯得率影响程度为A>B>C>E>D。超声强化对脂肪酸乙酯得率的最优实验条件为:醇油体积比30∶1,反应温度40℃,超声功率600 W,催化剂用量1%,反应时间30 min。各个因素对脂肪酸乙酯含量影响程度为B>A>C>E>D。超声强化对脂肪酸乙酯含量的最优实验条件为:醇油体积比20∶1,反应温度40℃,超声功率600 W,催化剂用量1%,反应时间60 min。各个因素对生物柴油转化率影响程度为A>B>E>C>D。超声强化对生物柴油转化率的最优实验条件为:醇油体积比25∶1,反应温度35℃,超声功率500 W,催化剂用量1%,反应时间30 min。

2.3 影响因素的分析

根据正交实验结果进一步分析醇油体积比、反应温度、超声功率、催化剂用量及反应时间对实验结果的影响,并对产物各组分得率和占比进行分析,通过气相色谱分析得到脂肪酸乙酯组分主要由十六烷酸乙酯(C16∶0)、硬脂酸乙酯(C18∶0)、十八碳烯酸乙酯(C18∶1)、十八碳二烯酸乙酯(C18∶2)、十八碳三烯酸乙酯(C18∶3)组成。

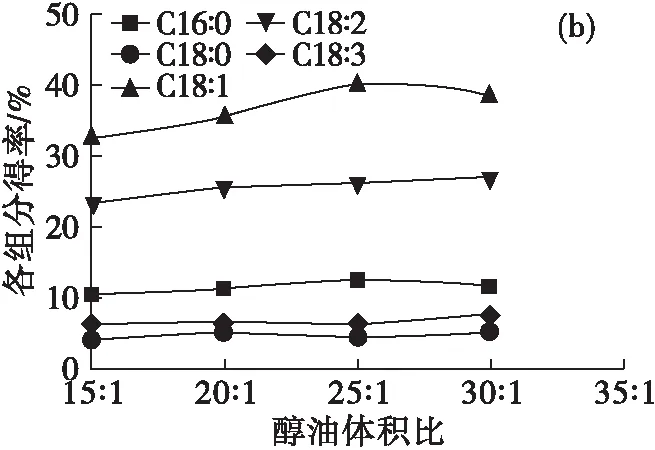

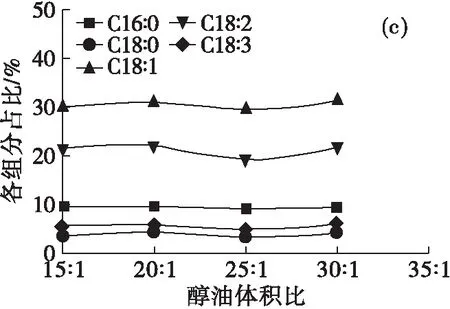

2.3.1 醇油体积比的影响(见图2)

图2 醇油体积比对实验结果的影响

从图2(a)可以看出,脂肪酸乙酯的转化率变动幅度并不大,随着醇油体积比增加有所下降,而脂肪酸乙酯得率逐渐增大,在醇油体积比30∶1时得率最高,达到89.96%,脂肪酸乙酯转化率在醇油体积比20∶1时达到最高(96.02%)。由图2(b)、(c)可以看出,产物中C18∶1占比较高,随着醇油体积比的增加,C18∶1和C18∶2得率增加。这是因为过量乙醇可以促进反应的进行,增加脂肪酸乙酯得率。如果进行连续性实验,可以对蒸馏后的乙醇重复利用,降低成本,但需注意使用大量的乙醇是不经济的,要合理运用乙醇,保证经济和效率两不误。

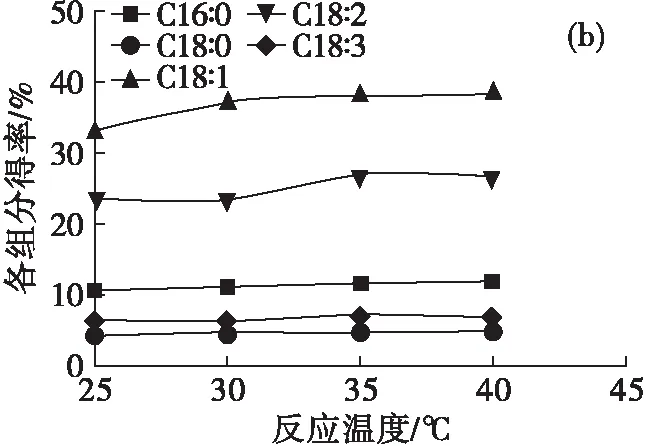

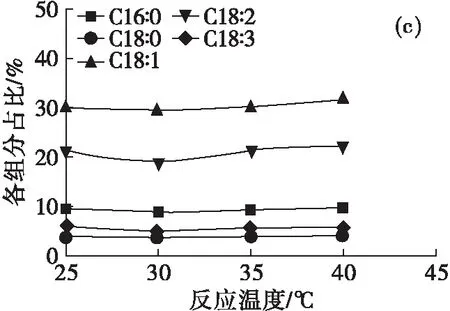

2.3.2 反应温度的影响(见图3)

图3 反应温度对实验结果的影响

从图3(a)可以看出:反应温度在25~30℃时,脂肪酸乙酯转化率降低;随着反应温度的升高,反应物活性增大,反应变剧烈,脂肪酸乙酯转化率在35℃时达到最高,为96.06%,反应温度继续升高,脂肪酸乙酯转化率有所下降;而脂肪酸乙酯得率在40℃时最大,为89.42%;生物柴油转化率在35℃时达到最高。从图3(b)、(c)可以看出,随着反应温度的升高,C18∶1和C18∶2在产物中占比有所增加,同时其得率也增加,在35℃时逐渐达到平衡。随着反应温度的升高,反应物活性增大,反应速率加快。实验过程中,观察到有部分乙醇汽化悬浮在反应釜上方。超声强化带有一定的热效应,使得乙醇汽化,脱离反应体系,使参与反应的乙醇浓度降低,致使得率降低,这与邓欣等[11]的研究结果相似。

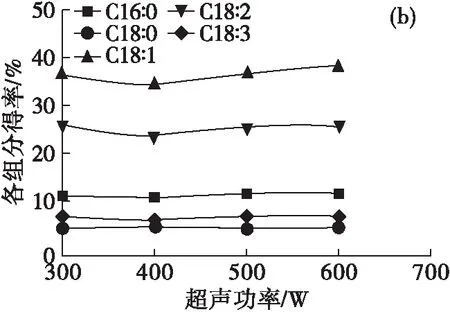

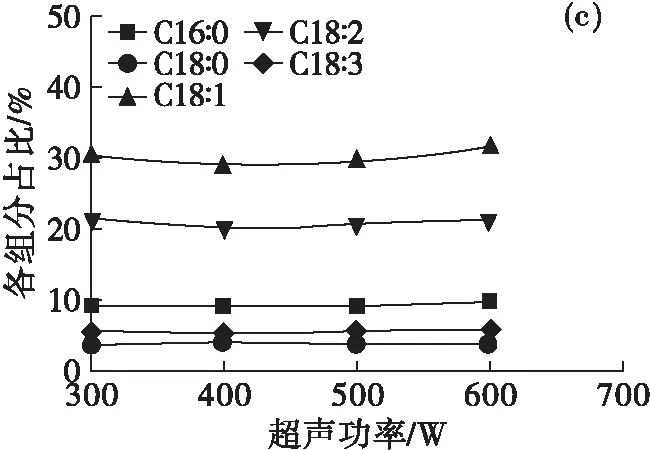

2.3.3 超声功率的影响(见图4)

图4 超声功率对实验结果的影响

超声波是一种弹性机械波,这种含有能量的超声振动引起的效应包括机械效应、热效应以及空化效应,而空化效应是指液体中泡核在超声作用下被激活,进行振动、生长、收缩及崩溃等一系列的过程,爆炸瞬间可产生局部高温高压环境,可以有效强化两不相溶相之间的传质速度,从而促进反应进行[16]。从图4可以看出,脂肪酸乙酯转化率随超声功率提高而下降,脂肪酸乙酯得率和生物柴油转化率先降低后升高,在超声功率为300~400 W时,C18∶1和C18∶2得率下降,从而使得脂肪酸乙酯得率也随之下降。在超声功率为600 W时,脂肪酸乙酯得率达到最高,为87.51%。脂肪酸乙酯转化率下降原因可能是由于超声的热效应,超声功率过高,使分子间运动加剧,使得反应体系中乙醇汽化,减少了有效接触面积,而且空化阈值随着溶液温度升高而下降,溶液温度升高到一定值时,其溶气量开始下降,导致空化核数目下降,使得空化效应下降。实验发现超声功率对生物柴油各组分变化影响不大。

2.3.4 催化剂用量的影响(见图5)

从图5(a)可以看出,脂肪酸乙酯转化率随着催化剂用量的增加先升高后降低,催化剂用量达到1.6%时,转化率达到最高,为95.99%,脂肪酸乙酯得率随着催化剂用量增加先降低后升高,逐渐达到平衡。从图5(b)、(c)可以看出,C18∶2得率和占比的变化不显著,说明催化剂对C18∶2的影响程度较小。由于浓硫酸在催化乙酯化反应进行的同时,会引起副反应,故催化剂用量不宜过高;另一方面超声强化可以降低催化剂用量,避免过多催化剂腐蚀设备,故需控制合适的催化剂用量。

图5 催化剂用量对实验结果的影响

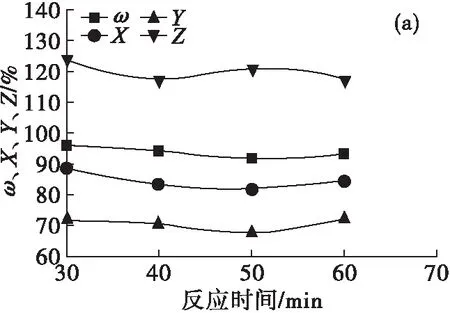

2.3.5 反应时间的影响(见图6)

从图6可以看出,反应时间在30 min时,脂肪酸乙酯转化率、得率和生物柴油转化率均达到最大,随着反应时间继续延长,脂肪酸乙酯转化率、得率和生物柴油转化率、C18∶1和C18∶2得率有所下降。原因可能是超声强化致使反应体系温度升高,部分乙醇汽化脱离反应,反应时间延长,反应中的乙醇浓度降低,同时也有部分乙醇蒸气冷凝回流,随后反应逐步达到平衡。

图6 反应时间对实验结果的影响

3 结 论

以大豆油脱臭馏出物为原料,利用聚能式逆流超声装置制备脂肪酸乙酯,通过正交实验对实验条件进行了优化,探究了醇油体积比、反应温度、超声功率、催化剂用量、反应时间对实验结果的影响。结果表明:各因素对脂肪酸乙酯转化率影响程度为催化剂用量>醇油体积比>反应时间>反应温度>超声功率,其最优实验条件为超声功率300 W、醇油体积比20∶1、催化剂用量1.6%、反应温度35℃、反应时间30 min。各因素对脂肪酸乙酯得率影响程度为醇油体积比>反应温度>超声功率>反应时间>催化剂用量,其最优实验条件为醇油体积比30∶1、反应温度40℃、超声功率600 W、催化剂用量1%、反应时间30 min。各因素对脂肪酸乙酯含量影响程度为反应温度>醇油体积比>超声功率>反应时间>催化剂用量,其最优实验条件为醇油体积比20∶1、反应温度40℃、超声功率600 W、催化剂用量1%、反应时间60 min。各因素对生物柴油转化率影响程度为醇油体积比>反应温度>反应时间>超声功率>催化剂用量,其最优实验条件为醇油体积比 25∶1、超声功率500 W、催化剂用量1%、反应温度35℃、反应时间30 min。