葵花籽油精准精炼与节能减排综合技术应用

2020-01-15刘昌树

丛 洋,王 赛,刘昌树

(佳格投资(中国)有限公司,上海201103)

随着我国人民生活水平的提高,市场对食用油的消费需求持续增长。在食用油消费结构方面,对葵花籽油的需求量已远超国产葵花籽油的产量,截至2016年,我国葵花籽油年消费量已达到80万~90万t,而国产葵花籽油仅有40万t左右[1],且近年来市场占有率仍保持高速增长,发展空间依然很大,这进一步促进了国内葵花籽油精炼产业链的快速发展。

然而,传统的粮油加工企业仍存在产品质量不均一、营养物质损耗略大[2]和加工过程对环境不友好等问题以及单位产品的耗能量和污染物排放量仍然有优化空间,节能减排和环保治理任务艰巨,与资源节约型和环境友好型社会的要求仍有一定差距,制约了我国经济社会发展。“十三五”规划重点指出了关于节能减排工作的重要性和紧迫性,因此要充分发挥市场机制作用,真正把节能减排转化为企业的内在要求,这也是降低企业生产成本,提高经济效益,增加企业竞争力的必然选择[3],研发在食用油精炼过程中节能减排的措施也越来越受到业内人士的关注[4]。

国内精炼油厂对精炼过程中的能耗和污染物排放等问题愈加重视,鉴于此,针对现有精炼工厂能源利用率低、废弃物排放量大、精炼得率无法提高的问题,研究对葵花籽油工厂精炼系统优化,以期达到节能减排的目的,同时提高葵花籽油精炼得率、优化工厂周边环境。

1 葵花籽油精炼的生产现状

目前,葵花籽油精炼的主要流程为毛油→酸炼→碱炼→水洗→脱蜡→脱色→脱臭→精炼葵花籽油。然而,上述精炼过程中存在一些缺点,例如酸液、碱液及工艺水添加系统存在如下缺点:①控制添加流量的三联泵流量非连续,导致辅料添加精确度不高,不仅增加辅料用量,也损耗了半成品油,降低精炼得率;②高浓度酸液和碱液长期接触泵头及轴封,有腐蚀液体泄漏的风险,缩短设备使用寿命,也对工人安全造成威胁。同时,现有真空系统采用的四级蒸汽喷射泵也存在以下问题:①因布局不合理导致需求真空度难以达到,进而增加蒸汽耗用量;②真空循环水散热结构不合理,造成循环水降温不达标,废水排放量大。

2 葵花籽油精炼系统的技术改进

2.1 中和工段生产运行的精准控制

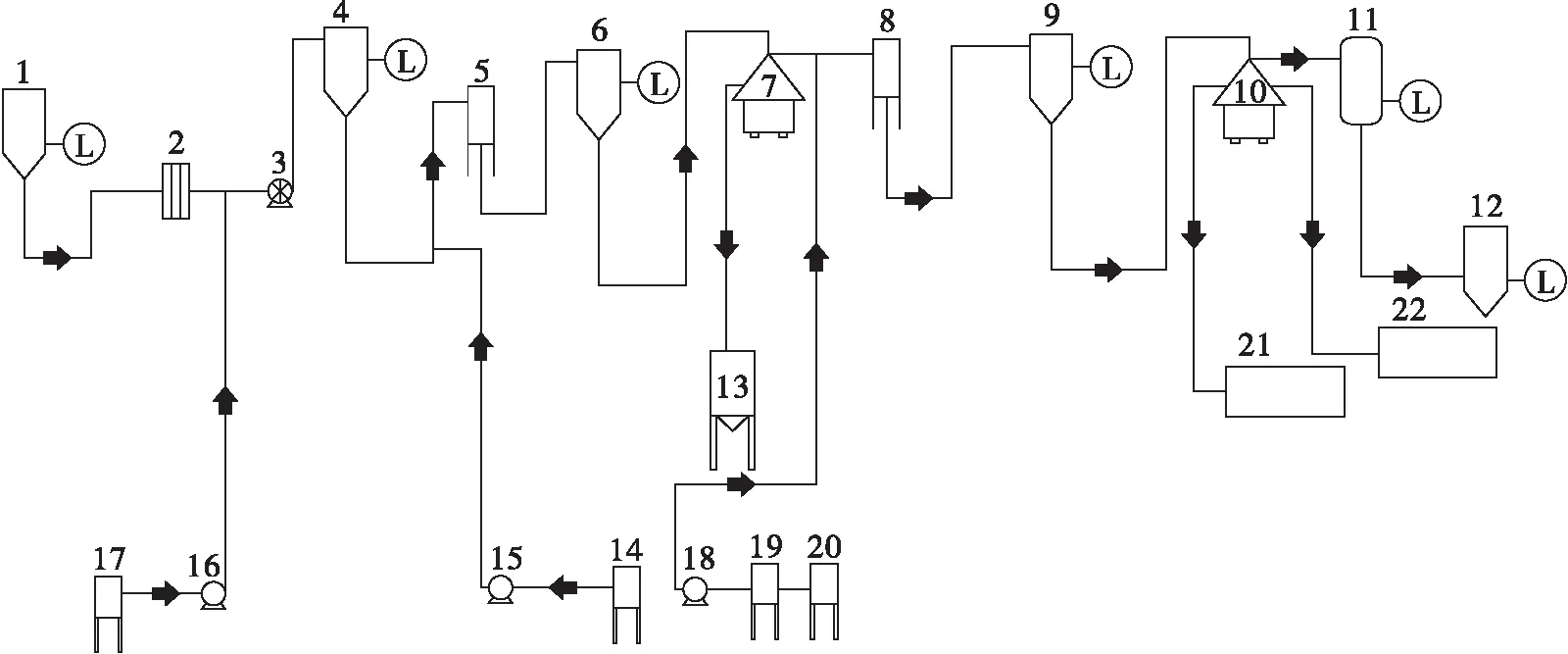

中和工段包括酸炼、碱炼和水洗,其工艺流程见图1。

业界使用三联定量泵作为酸、碱、稀释水、水洗水添加的驱动系统,虽与毛油的流量及游离脂肪酸的量联动,但仍需手动调整阀杆行程配合变频调整流量,毛油流量一旦发生波动,酸、碱添加往往超量或不足,此误差也是造成后续得率无法提高的原因,且需使用10%~15%的水洗水量才可将残皂清除,真空干燥器的真空也需耗用大量的蒸汽。此外,由于使用的酸、碱浓度非常高,三联定量泵的泵头及轴封往往因冬天酸、碱结晶而磨损,造成泄漏,对工人的安全造成威胁。一般业界中和工段得率为95.95%左右。

针对三联泵的问题,对中和工段的酸、碱、稀释水、水洗水添加系统进行改造,采用工程塑胶泵体的电磁泵,组合电磁式流量计、比例控制阀,依流量比例设计添加管路及大回流管路,配合毛油流量及游离脂肪酸的量,回授信号于可编程逻辑控制器(PLC),先计算理论添加量,通过比例控制阀调整开度及电磁流量计实测流量比对,再回授实时调整比例阀,优化酸液、碱液及稀释水、水洗水添加管路设计及智能化添加比例控制系统,添加量误差可降低80%以上。同时电磁泵除进口、出口外,泵体全封闭,接触液体部分材质为耐蚀性强的工程塑料,依照输送液的腐蚀性强弱选择PVDF材质。

优化后,中和工段得率可高达97%,与业界平均得率95.95%相比提升了1.05个百分点,同时提高了酸、碱添加系统的安全性,避免了酸、碱泄漏的可能。另外,高度智能化控制及设备集成,提升了中和工段得率,降低了皂脚、废水等废弃物的产生。赵军等[5]的研究指出,因磷脂的表面活性使其具有极强的极性,在使用白土脱色的过程中其更容易被白土所吸附,降低了白土的吸附活性,直接导致白土脱色能力下降,使用量增加。由于定量添加酸液的添加比例精准控制,在中和工段中可降低中和油磷脂含量,使脱蜡工段的葵花籽油晶体养晶更充分,助滤剂(硅藻土)和脱色白土使用量降至0.5%以下,待脱臭油的游离脂肪酸含量降低至0.1%以下。

注:1.毛油罐;2.原油换热器;3.酸混合器;4.酸反应罐;5.碱混合器;6.中和反应罐;7.中和离心分离机;8.水洗混合器;9.水洗罐;10.水洗离心分离机;11.真空干燥器;12.中和油暂存罐;13.皂脚罐;14.碱日用罐;15.碱泵;16.酸泵;17.酸日用罐;18.热水泵;19.热水罐;20.工艺水罐;21.污油罐;22.室外污水池。

2.2 脱臭工段低温碱液冷凝真空技术

国内绝大多数油脂生产中脱臭工段采用传统的四级蒸汽喷射泵,每级喷射器所喷射出的混合气体是被抽气体与工作蒸汽的混合物,除末级排入大气外,其余均进入后一级喷射器,增加了后一级的负载,降低泵的工作性能,因此多级蒸汽喷射泵常在两级喷射器间安装大气冷凝器,将混合气体中的大部分可凝气体进行冷凝。

此外,精炼油厂使用户外热水井贮存真空循环水搭配凉水塔散热循环水至32℃。以200 t/d葵花籽毛油为例,脱色、脱臭两工段散热的循环水使用量为130 t,每个月清洗热水井及更换循环水又会产生150 t的废水。户外热水井贮水及凉水塔散热时,周遭环境会有脱臭蒸馏物的味道,影响操作人员及外围居民。且因户外热水井及凉水塔散热时,与环境温度及湿球温度有关,在温度达到零下时的冬天,常因管路结冰而有爆管的风险;夏天时湿球温度高于38℃,凉水塔又无法将循环水散热至32℃,常会使脱臭塔真空不稳定,进而影响脱臭油质量。

针对这些问题,周人楷等[6]提出,用二级真空泵联用一台水环真空泵替代传统的四级蒸汽喷射泵,用低温碱液替代32℃的循环水,可以提高脂肪酸的捕集效果,从而降低动力蒸汽量,节能效果可以达到40%以上。采用相关技术对工厂进行优化后,使用丙二醇作为冰水机的冷媒,并控制冷却水与丙二醇的压差,将冷却水冷却到2℃,然后通过泵送至混合冷凝器,二级喷射器可稳定达到真空度的要求,降低动力蒸汽量和运行成本。此外,吸附后的冷却水在一个闭式循环系统中循环,并在冰水板式换热器中被冷却,碱液加入循环水中,防止脂肪酸沉积污染板式换热器,动力蒸汽和抽吸蒸汽冷凝液一起经分离器排出。此设计采用的冰水机虽然在电耗上较优化前有所增加,但其不仅解决了冬夏季极端环境温度导致真空不稳及热水井所含冷却液臭味四溢的问题,同时由于冷却效率上升,显著减少了冷却循环水的使用量,进而大幅降低循环水清洗排废的处理量。

真空系统优化前后能耗对比如表1所示。

表1 真空系统优化前后能耗对比

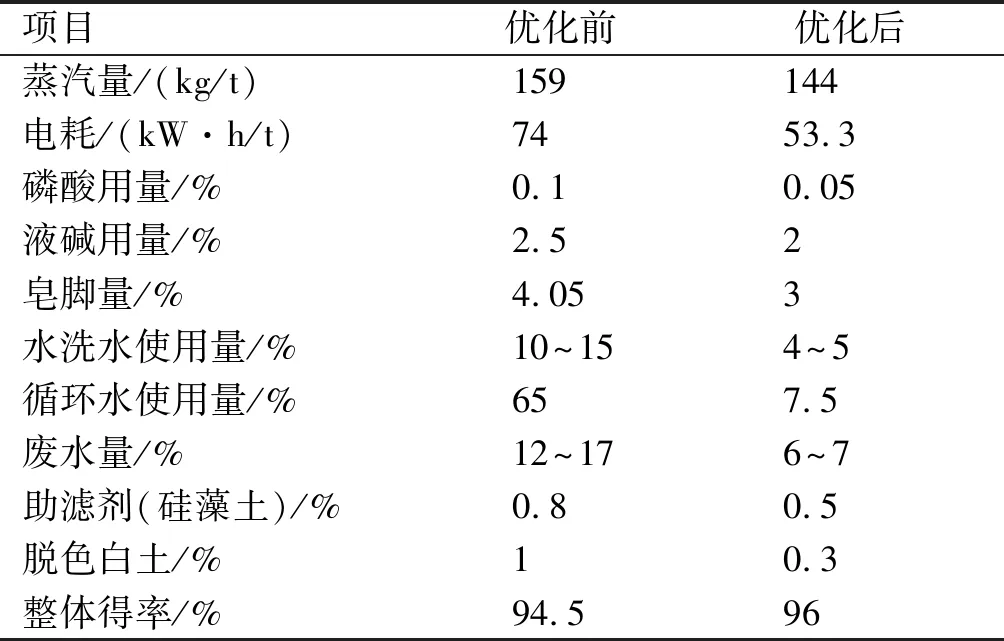

2.3 整体运行能耗指标

针对工厂整体的优化,不仅涵盖了对中和工段生产运行的精准控制以及脱臭工段低温碱液冷凝真空系统的改进,同时也对蒸汽产生系统和脱臭塔系统进行了改进,包括热源改进、锅炉内部结构优化,以及脱臭塔的板式塔和填料塔并立的结构等,从而实现节能减排最优化。最终通过上述改进,整体工艺与设备提升对节能减排的改善对比如表2所示。

表2 整体工艺与设备提升节能减排效果对比

由表2可知,经工厂整体优化后,最终整体得率由94.5%提升至96%,比优化前提高1.5个百分点,以20万t葵花籽毛油计,可使精炼葵花籽油增加3 000 t,整体经济效益提升3 138.1万元。

3 结束语

葵花籽油精炼的过程中,不同工段中设备、热源以及控制系统的合理选择与原辅料的利用率及工厂废弃物的排放量等密切相关。结合葵花籽油的精炼特点及对节能减排的要求,在精炼的中和工段采用高度智能化的控制系统,同时通过对泵的优化,提高中和工段的得率,减少了辅料的用量及废料的产生;对低温冷凝真空系统的结构改进,进一步达到节约能源和减少废物排放的目的,同时改善工厂周边环境,保障操作人员安全;对蒸汽产生系统和脱臭塔系统进行了改进,从而实现节能减排最优化。

综合改进后,由于对葵花籽油原辅料用量的精准把控,减少辅料用量,提高了能源的节约率,精炼得率提高1.5个百分点,在为企业创造更大的经济效益的同时,减少了生产废料的排放,在精准精炼的基础上达到节能减排的目的,最终实现企业经济效益和环境保护的双赢。