塑料粘结炸药模拟物共振声混合工艺过程变化规律研究

2020-01-08马宁张哲孙晓朋秦能谢中元陈松

马宁,张哲,孙晓朋,秦能,谢中元,陈松

(西安近代化学研究所,陕西 西安 710065)

0 引言

共振声混合技术是近年来兴起的一种基于振动宏观混合和声场微观混合耦合作用的技术,其依托于共振声混合设备的低频(60 Hz左右)、大加速度(100g,g=9.8 m/s2)往复振动[1-4]。在低频大加速度振动条件下,被混物料发生流化,产生宏观振动混合涡;同时,大加速度振动在混合容器底部激励出声场(压力波),声场在物料内部传播时对物料产生力偶作用,形成微尺度混合(尺度<50 μm)。

传统的桨叶式混合仅在混合桨叶外缘产生微尺度混合,而共振声混合可在整个混合场内形成均匀的微尺度混合单元,能够显著提高混合效率、改善混合效果。另外,相比于传统振动混合(高频、小振幅、大加速度或低频、大振幅、小加速度)和超声混合(高频、空化),共振声混合物料适应范围广、混合能力强,易于实现工程化放大,且不存在由于空化产生的局部高温高压问题。总体而言,相比传统混合方式,共振声混合技术具有整场混合、无局部强剪切、混合效率高、混合尺度小、无混合元件介入、免清理等优势。

基于上述共振声混合安全、高效、微尺度的优势,其在含能材料领域得到广泛关注和应用研究,具体集中在微纳米材料应用、高能新配方应用、原位装药和工艺放大几方面。

微纳米材料混合方面,Cross等[5]通过端羟基聚丁二烯(HTPB)基含铝炸药验证不同粒度炸药的混合过程,混合容器为内径0.5 in、长度2 in的钝感高能炸药测试管,实验显示比表面积为0.165 m2/g和1.65 m2/g炸药的混合时间分别为161 min和120 min,证明炸药颗粒越小,混合越困难,但依然能够实现微米级别炸药颗粒的均匀混合。微纳米材料应用可以大幅提高火炸药产品燃速和爆能[6-7],共振声混合可克服传统混合方式混合尺度较大的问题,对于微纳米材料在火炸药配方中的推广应用具有重要意义。

高能新配方混合方面,英国航空航天公司(BEAS)将共振声混合技术用于塑料粘结炸药(PBX)的制备,在加速度大于55g时,可在20 min内实现PBX的均匀混合,采用高能新配方时,炸药能量提升20%[8].

原位装药方面,Miller等[9]测试了不同长径比条件下共振声对推进剂的混合效果。结果显示,对于长径比为0.8∶1.0的混合容器,充分混合所需时间大约为10 min;对于长径比为10∶1的混合容器,充分混合时间大于15 min.由此可以看出,共振声混合技术能够满足推进剂原位制造的功能,混合效率与容器尺寸有关系。如美国McAlester陆军弹药厂应用RAM5型号混合设备原位制备的BLU-108集束炸弹助推器,月产能为500件,成本由原来的1 250美元/件降低到450美元/件,年节约成本480万美元[10]。

工艺放大方面,Coguill等[10]在不同量级共振声混合设备上用固含量为84%的PBX模拟物研究混合效率,结果显示对于0.2 kg、20.0 kg和200.0 kg的PBX模拟药,混合时间分别为12 min、12 min和14 min.混合时间随混合量级增大几乎无变化,适合工艺放大。

另外,共振声技术应用于火炸药辅助共晶方面,可提高工艺安全性,易于工艺放大[11-12]。

在国内,马宁等[13-14]以固含量为86%和90%的PBX为对象,实验量级分别为150 g和300 g,通过调节工艺参数分别在1 000 s和1 200 s内实现PBX均匀混合;证实了对于实验室小量级PBX的混合,达到相同混合效果时,相比传统混合方式,共振声混合效率可提升114%以上[15]。李亚等[16]将共振声混合技术应用于LN106推进剂衬层的混合,加速度为80g条件下可在10 min内实现1 kg推进剂衬层的均匀混合。

共振声混合在火炸药领域得到了应用,且其混合受容器尺寸、炸药粒径、混合量级、静电刺激、混合温升等的影响也得到了研究。但已有研究更多停留在适应性验证层面,混合规律的研究也仅针对水等低固含率被混物料[17],对火炸药混合工艺演化过程则缺乏研究。而对于任何混合工艺,只有掌握了工艺演化细节和影响因素,才能实现工艺的最优控制。特别是应用于火炸药领域,考虑混合效果的同时必须兼顾混合安全性。只有对火炸药共振声混合的工艺演化过程进行分析,掌握工艺规律,才能更好地控制工艺,在满足混合效果和效率的同时,使工艺刺激量处于安全范围。

本文以PBX模拟物为对象,分析共振声混合的工艺演化细节,总结混合规律,实现在低能耗、高安全、高效率条件下进行特定配方炸药的“盲混”,以期为共振声混合设备推广应用到PBX工业制备奠定基础。

1 实验装置及测试方法

1.1 材料及配方

实验材料如下:硫酸钠,粒径300 μm,天津振泰化工有限公司生产;铝粉,平均颗粒直径29 μm,鞍钢实业微细铝粉有限公司生产;HTPB,III型,无锡瑞德凯化工科技有限公司生产;己二酸二辛酯(DOA),塑化剂,爱敬油化株式会社(韩国)生产。配方为硫酸钠∶铝粉∶HTPB∶DOA为58∶30∶6∶6.上述材料总量为1 500 g.

1.2 仪器设备

共振声混合实验样机,5 kg级,西安近代化学研究所研制;ICP-AES电感耦合等离子发射光谱仪,型号725SE,美国安捷伦公司生产;加速度传感器,型号3097A1,美国DYTRAN公司生产。

混合容器材质为有机玻璃,内径90 mm,内高145 mm,厚度5 mm;初始物料装填高度为80 mm.加料顺序依次为铝粉、硫酸钠、HTPB、DOA.示踪剂为碳酸钙。

2 实验结果与讨论

2.1 混合工艺

各混合阶段加速度和混合时间的选择依据是在能够均匀混合的情况下,工艺刺激量最小、所需混合能量最小、所需混合时间最短。由于不同混合阶段的物料状态不同,所需的混合能量也不同,根据物料状态来调整混合能量(加速度)。混合时间根据观察每个阶段物料状态变化情况选取,当物料状态不再变化时,改变加速度切换到下一个阶段。每个阶段的混合加速度和混合时间并不是一个定值,混合阶段也并不是一个定值。这里混合阶段划分的依据是通过对透明容器内混合现象的大量实验观察,获得的一个可以比较稳定、节能、快速的混合工艺,用于指导非透明容器如不锈钢容器内的“盲混”。

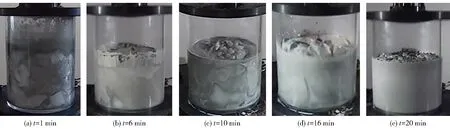

在混合初期,为防止底部固体粉末材料快速上翻导致铝粉飞扬,同时为防止上层液体的飞溅导致液相成分损失,给予6g的混合加速度。在此加速度下,底部硫酸钠和铝粉迅速上翻发生混合,约1 min形成稳定混合态,随着时间的延长,状态不再明显变化,物料状态如图1(a)所示。

图1 不同混合阶段物料状态图Fig.1 Images of PBX simulant after each processing step

增大加速度到20g时,混合进一步强化,物料状态发生变化,5 min左右实现固体与液体充分浸润,混合状态保持不变,物料无明显位置交换,状态如图1(b)所示。

加速度继续增大到30g,混合进一步强化,物料开始分层。由于混合能量不足(加速度不够大),仅上层一部分物料脱离整体,发生翻转和缠结,形成较为明显的混合状态。相对而言,下层大部分物料整体跳动,物质交换现象不明显,状态如图1(c)所示。

加速度增大到40g,上层物料碰撞聚集成小球状物或中等球状物,逐渐碰撞聚合成大的团并翻滚;随着混合的进行,下层物料整体翻滚明显加剧,由物料循环运动所产生的划痕在壁面上清晰可见,形成的物料缠结状态如图1(d)所示。

当加速度继续增大到60g时,上层团状物加速破裂成小球,下层物料运动加快,整场混合明显,且混合区域在上下层交接部分产生漩涡流动,上层破裂产生的小球状或小块状物体不断被下层物料“吞噬”或“卷积”,最后形成上下一体的混合整体,如图1(e)所示。

经过大约30 min的混合,所得物料从肉眼观察已混合均匀,其状态如图2所示。

图2 PBX炸药模拟物Fig.2 Images of PBX simulant mixture

2.2 混合均匀性

为了测试混合均匀性,在混合物料中加入碳酸钙作为小组分示踪剂。为防止混合初期碳酸钙随铝粉分散导致测试误差,将碳酸钙粉末用少量水混合成黏稠状态,取一小团放置在铝粉和硫酸钠之间,如图3所示。

图3 物料装填状态图Fig.3 Images of material loading status

混合完毕后,在物料表层、中层和底层分别随机取3个样品,对碳酸钙质量分数进行测试,两次平行实验结果如图4所示。图4中,点1、2、3为表层3个点,点4、5、6为中层3个点,点7、8、9为底层3个点。

图4 碳酸钙质量分数Fig.4 Mass fraction of CaCO3 in mixture

从图4中可以看出,混合初期加入的碳酸钙团状物已经充分扩散到物料体系内,两次实验所得碳酸钙质量分数相对标准差分别为10.6%和6.7%.图4中两次实验碳酸钙质量分数绝对值偏差是由示踪剂添加剂量不同引起的。对于同一次实验,各个取样点的测试结果差异可能存在两方面原因:1)混合时间不够长或强度不够大,分散不充分;2)测试误差。

图5 SEM形貌照片(放大100倍)Fig.5 SEM image of Sample 1(100×)

为进一步验证加入的碳酸钙示踪剂是否充分混合,对9个样品进行扫描电镜(SEM)形貌测试和能谱测试(EDS),结果如图5和图6所示(9个样品的SEM和EDS测试图类似,图5和图6仅为第1个样品的SEM形貌和EDS图)。由于铝粉粒径为29 μm,硫酸钠粒径为300 μm,图5中小圆球为铝粉颗粒,大块状为硫酸钠颗粒,铝粉颗粒均匀分布在硫酸钠周围。图6所示为在图5中SEM图上选取中心约50%面积进行的表面能谱分析,结果显示在样品中有钙元素存在,从侧面进一步证实了碳酸钙已经分布在混合后的各个区域(表面能谱分析仅能证明有无,对于具体含量则无法准确表征)。

图6 EDS图Fig.6 EDS image of Sample 1

2.3 工艺规律

与实验研究采用的透明混合容器不同,在PBX混合过程中,尤其是在弹体中的原位混合装填,其混合过程是在密闭环境下进行的,过程状态不可见。因此,需要掌握混合过程工艺规律,以控制工艺参数。为此,在透明有机玻璃混合容器条件下对混合工艺进行观察和分析,形成混合工艺。

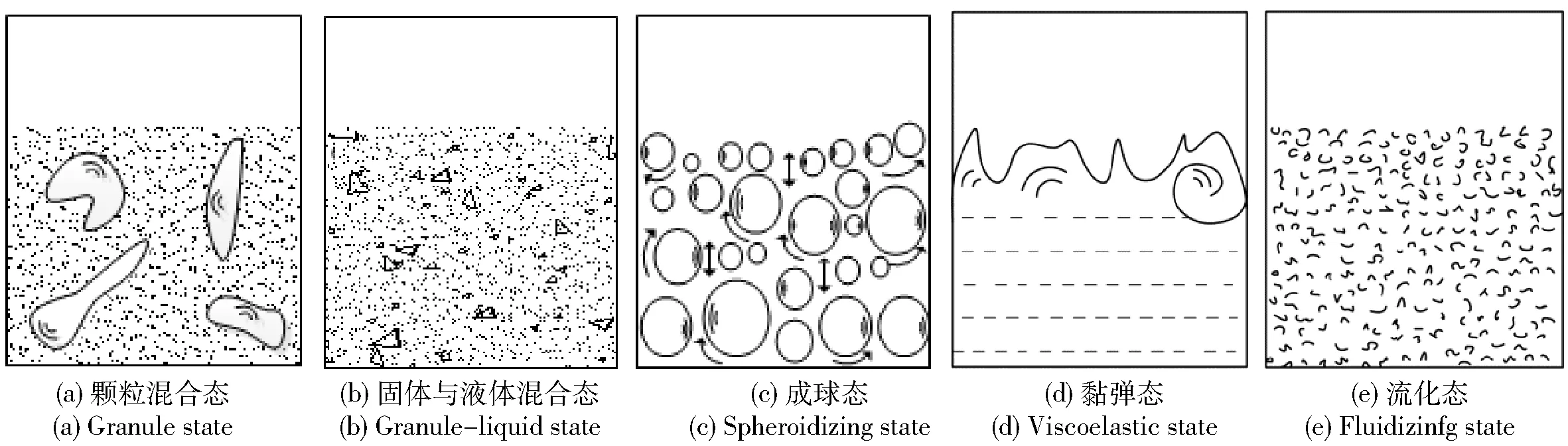

根据2.1节的叙述及图1所示的结果,将混合过程划分为5个区域和3个关键点,如图7所示。

图8 浇注PBX炸药模拟物共振声混合不同阶段物料状态示意图Fig.8 Diagram schematics of mixed states of cast PBX simulant after each mixing step

图7 浇注PBX炸药模拟物共振声混合工艺过程加速度曲线Fig.7 Acceleration curve of resonance acoustic mixing on cast PBX explosive simulant

区域划分依据是物料状态,关键点划分依据是物料状态发生变化所需的最小加速度。区域划分如下:

1)颗粒混合区:在较小加速度(1~5g)条件下高黏态体系中的固体颗粒首先发生混合,在容器内部进行分布和填充,最终硫酸钠和铝粉颗粒实现主体混合,DOA和HTPB液相表面粘结固体颗粒、形成团状物,液相团状物分布在铝粉颗粒和硫酸钠颗粒体系内,状态简图如图8(a)所示。此区域所需混合时间较短,一般为1~3 min级别。物料一旦达到颗粒混合态,此小加速度无法满足混合的进一步进行。

2)固体与液体混合区:在更大的加速度(10~20g)条件下液相团状物分裂,固体颗粒与液体充分混合和润湿,形成固体与液体混合的黏稠状态,此时物料固体相与液体相主体已经分布均匀,但物料状态仍然比较松散,内部仅达到了均匀分布,而远未达到均匀混合。此区域混合时间也较短,为3~10 min级别,状态如图8(b)所示。

3)成球区:相比固体与液体混合区需要更大的加速度,约为25~30g,在此区域固体与液体混合物在振动条件下开始形成小球状物,直径从1 mm~20 mm不等,球状大小与固含量及物料种类有密切联系,此区域混合时间较长,一般为5~20 min级别,状态简图如图8(c)所示。

冰密度的测量采用质量-体积法,此方法需要制作标准的冰块试样,在测量试样的体积和质量后,利用密度公式计算得到试样冰密度。试样是否标准是此方法测量冰密度准确性的主要原因。具体操作步骤为:利用锯骨机沿试样垂直冰面方向,从冰表面至冰底面依次分割成高度为5 cm的垂直冰样;再用锯骨机加工成10 cm×10 cm×5 cm的标准小冰块;然后使用电子秤测冰块质量;利用游标卡尺精确地测量小冰块各个边的长度;最后利用公式计算冰密度。冰密度测量过程照片、冰晶体观测薄片制备过程详见参考文献[11]。

4)黏弹区:为成球区的延续,在成球区基础上继续混合一段时间或有时需要提高加速度到40~50g,众多小球开始粘结缠结,球状物数量逐渐减少而尺寸逐渐增大,到最后形成一个或两个整体大球状物,开始整体缠结翻滚,简图如图8(d)所示。物料到达该区域时,已经开始整场的剪切混合,物料黏度较之前有所升高,已经不是固体与液体混合松散状态,呈黏弹态连续体。

5)流化区:为黏弹区的延续,当黏弹区混合一定时间后物料黏度整体下降,整个物料呈现流体状态,此区域只需要较小的加速度即可以维持(10~30g),此时是高黏态物料真正的整场混合,混合速度快,效率高。流化区混合状态的维持并不需要很大的加速度,这对于高黏态火炸药混合至关重要,该区域的混合时间根据物料和工艺要求可从几分钟到几十分钟不等。流化后的物料状态简图如图8(e)所示。

3个关键点划分如下:1)起混点。在该点,如果不增大加速度,则混合状态就不能从颗粒混合区向固体与液体混合区过渡;2)聚合点。在该点,如果不增大加速度,则混合状态就不能从固体与液体混合区向成球区过渡;3)流化点。在该点,如果不增大加速度,则混合状态就不能从成球区向黏弹区过渡。

黏弹区和流化区只是物料状态不同,并不需要增大或减小加速度才能过渡。物料流化后,所需混合能量会更小,这时为了避免对物料的过分刺激或减少摩擦生热,反而会降低混合加速度。根据关键点划分依据,在黏弹区和流化区之间的过渡并不需要刻意改变加速度,因此在这两个区域之间没有定义关键点。

当然,如果不考虑安全、效率等问题,则整个混合过程可以用较大的加速度如60g,上述关键点不会出现,并且物料能够快速实现均匀混合,因为60g的加速度高于所有关键点的数值;或者整个混合过程用较小加速度如5g,这些点也不会出现,但物料不能实现混合,物料状态始终停留在颗粒混合区,因为5g小于所有关键点的数值。

以上结果表明,关键点是PBX模拟物共振声混合工艺实现安全、节能、快速混合的重要加速度节点。

3 结论

本文以固含量为88%的PBX炸药模拟物为对象,在透明混合容器条件下调节混合加速度,对共振声混合工艺过程进行分析和分类,以明确高黏态物料共振声混合工艺规律,用于指导高黏态物料的安全高效混合。得到主要结论如下:

1)根据典型的物料状态,混合过程可划分为颗粒混合区、固体与液体混合区、成球区、黏弹区和流化区5个混合区域,每个区域所需最小混合加速度不同。颗粒混合区、固体与液体混合区和成球区实现物料的初混或预混,混合时间占比应尽可能少;黏弹区和流化区实现微观尺度的均匀混合,混合效率高,混合时间占总工艺时间比例尽可能大。

2)混合过程存在起混点、聚合点和流化点3个关键点,此3个关键点分别对应颗粒混合区向固体与液体混合区过渡的最小加速度、固体与液体混合区向成球区过渡的最小加速度、成球区向黏弹区过渡的最小加速度。对于本文中的PBX,起混点约为10g、聚合点约为25g、流化点约为40g.因为黏弹区和流化区只是物料状态的不同,并不需要提高加速度来实现黏弹区到流化区的过渡,所以在黏弹区和流化区之间不存在关键的加速度点。