叶轮出口边对双蜗壳泵压力脉动的影响

2020-01-03操瑞嘉孔祥序周以松孙静如

操瑞嘉,孔祥序,周以松,孙静如

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 中工工程机械成套有限公司,北京 100070)

为提高舰艇的隐身性能,军方对舰船用泵等动设备的振动与噪声指标提出了更高的要求.磁力驱动离心泵具有无泄漏的特性,在舰船中有一定应用[1].磁力驱动离心泵因其采用水导轴承,机械作用引起的振动与噪声较常规的机械密封离心泵低,而水体作用引起的振动和噪声与常规的机械密封离心泵相当,是产生噪声的主要因素.

离心泵工作时,叶轮与蜗壳隔舌产生动静耦合作用,这将影响泵腔内的压力脉动.压力脉动幅值随不同流量工况改变,这是影响泵机组振动与噪声以及泵机组运行稳定性与可靠性的主要因素之一.

国内外学者针对压力脉动及其引发的诱导噪声问题进行了大量研究.张帆等[2]针对双蜗壳式离心泵研究发现,内圈流道的压力脉动强于外圈流道,且隔舌处出现压力脉动较大值,大流量工况下双蜗壳隔舌和出口产生一定回流导致蜗壳内该处附近的监测点压力脉动先减小后增大;江伟等[3]提出离心泵叶轮出口边倾斜布置会对单蜗壳泵的压力脉动幅值产生影响,但隔舌位置区域的压力脉动的周期数不会发生改变;代翠等[4]提出通过将叶片倾斜布置可有效改善泵作为透平时流激噪声;SPENCE等[5]对离心泵几个主要参数对压力脉动的影响进行了评估;BERTEN等[6]针对非设计工况下高速泵上叶轮出口边射流尾迹引起的压力脉动现象进行了相应研究,表明叶轮与蜗壳间因动静干涉引起的压力脉动现象可归因于叶轮流道出口边的流动分离现象.

尽管已有文献[3]研究表明采用倾斜叶片出口边可有效降低单蜗壳泵隔舌位置处的压力脉动效应,并且在文献[4]中标明,传统出口边垂直的叶片变为倾斜时,会因叶片扫掠隔舌位置处“线与线”变为“点与点”的位置关系,进而降低压力脉动及其引发的诱导噪声,但对倾斜叶片出口边在双蜗壳泵内的具体性能缺少详尽的研究.

双蜗壳型离心泵能较好地平衡径向力,在流量变动范围宽、扬程相对较高的工作环境下运行具有明显的优势,即使在损管条件下也能应急运行.因此,双蜗壳型磁力驱动离心泵在船舶上有较好的推广应用前景[7].

文中以双蜗壳泵为计算模型,针对叶轮出口边与前后盖板基本面垂直的叶轮(以下简称直叶片叶轮)以及与前后盖板基本面倾斜的叶轮(以下简称斜叶片叶轮)在双蜗壳内的性能进行对比研究,初步揭示倾斜叶片在双蜗壳泵的压力脉动特性,为船用无泄漏磁力泵应用双蜗壳水力模型实现减振降噪提供一定理论依据.

1 计算模型

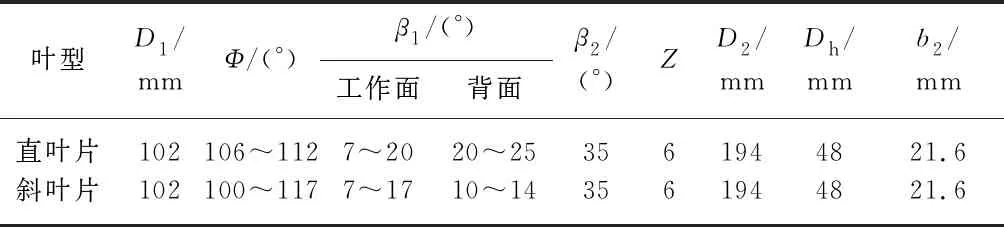

双蜗壳泵的主要设计参数分别为额定流量Qd=140 m3/h,额定扬程Hd=40 m,泵转速n=3 000 r/min.直叶片根据原有中南水力模型SM-130-10比转数为ns=133.1 的泵进行换算设计得到.斜叶片可参照文献[8]给出的设计方法进行设计.2种叶片结构参数如表1所示,表中D1为叶轮进口直径,D2为叶轮出口直径,Φ为叶片包角,β1为叶片进口安放角,β2为叶片中间流线出口安放角,Z为叶片数,Dh为叶轮轮毂直径,b2为叶片出口宽度.

表1 叶片的主要几何参数

使用的同一种蜗壳主要几何参数分别为基圆直径D4=210.0 mm,进口直径D5=125.0 mm,隔舌安放角φ=32.7°,蜗壳断面为梨形.

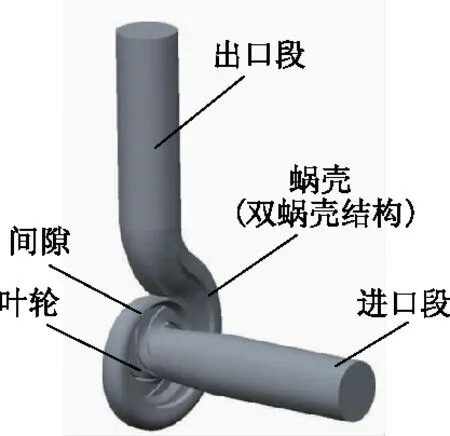

采用三维造型软件Pro/E绘制水体模型如图1所示.计算水体区域包括进口段、简化后的叶轮水体域、间隙域、蜗壳域以及加长的出口段.

图1 三维水体图

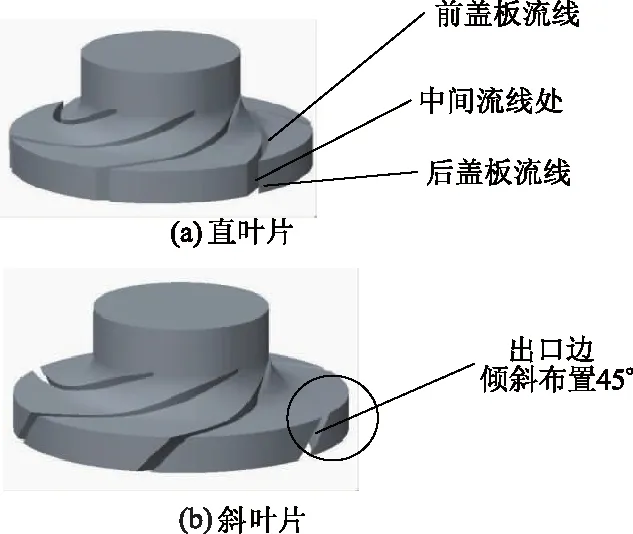

为清晰表明所研究的直出口边与倾斜出口边叶轮的差别,单独显示出2种叶轮的水体图见图2.

图2 叶轮出口水体图

2 CFD数值模拟

2.1 前处理条件设定

应用ANSYS 18.0下的CFX模组,选用RNGk-ε湍流模型,对船用双蜗壳型磁力驱动离心泵进行数值计算.非定常计算时选用的对流项为“High Re-solution”,瞬态项采用“Second Order Backward Euler”.由于泵运行时在第6—8圈时才达到稳定,因此选择第8圈计算结果进行分析.

考虑到泵在实际运行时因轴端负载而造成的“掉转”现象,计算时设置的转速为n=2 950 r/min.设置叶轮每旋转3°为一个计算时间步长,则每一步的计算时间为1.695×10-4s,总的计算步数为960,选取第840—960步进行分析.计算时选用总压进口、质量流量出口的边界条件,参考压力设为0.1 MPa.考虑泵过流件实际铸造质量(过流件表面粗糙度),设置壁面粗糙度为0.05 mm.

2.2 网格无关性

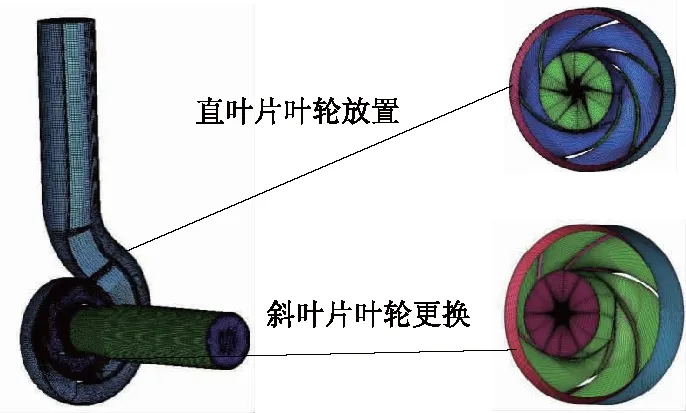

应用ANSYS 18.0软件的ICEM CFD模组进行结构化网格划分.在网格划分过程中,对流体的边界层处进行网格局部加密,如图3所示.

图3 网格划分

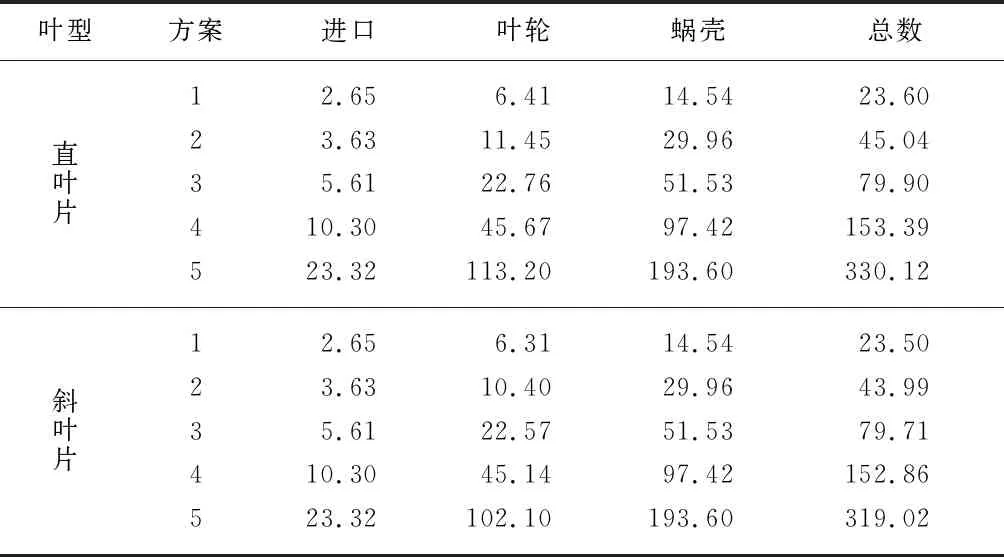

网格划分时,试验了2大类共10种网格划分方案,用以验证计算精度.表2为网格划分的具体方案,分别给出了2种叶轮形式的网格数.

表2 网格数目

对网格数进行无关性验证,计算不同网格数N时泵的扬程,如图4所示.可以看出,当网格总数大于140万时,网格数对计算结果影响可以忽略不计.因此,选择方案4的网格数进行数值计算.

2.3 监测点布置

为研究泵内的压力脉动变化情况,在双蜗壳上布置9个监测点,各监测点位置如图5所示.其中,在蜗壳截面的基圆处顺时针布置了监测点a—f;在Ob向外射线与蜗壳隔板内外交点处,即蜗壳隔板的内侧和外侧布置了监测点g和h;在蜗壳隔板出口处布置了监测点i.

3 数值模拟结果与分析

3.1 泵外特性试验及数值计算结果验证

为验证数值计算结果的正确性,进行泵的外特性试验.试验在江苏振华泵业制造有限公司的开式B级精度试验台进行.试验过程中,由仪表盘读出相应的流量、扬程、效率、功率等数据,经计算机处理后,与数值计算的相关数据进行比较,如图6所示.可以看出,泵外特性计算值与试验值之间误差在7%内,可以认为,该数值计算方法是可靠的.

图6 外特性曲线

3.2 泵内部压力脉动分析

考虑损管条件等极端工况,舰船用泵的流量区域都要求比较宽,故本研究的工况点取值为0.4Qd,1.0Qd和1.4Qd,即小流量工况点略大于泵的最小连续流量点,最大工况点略小于损管条件工作点.针对上述3种工况条件,计算监测点的压力脉动情况.

为便于对比分析在不同流量工况下的压力脉动情况,将脉动幅值转化为同一坐标系下进行比较,将压力脉动的强度变化定义压力脉动系数Cp,即

(1)

同时,为研究各点压力脉动幅值的大小,定义压力脉动幅值CA为

CA=Cpmax-Cpmin,

(2)

式中:Cpmax为叶轮旋转一周内脉动幅值最大值;Cpmin为叶轮旋转一周内脉动幅值最小值.

3.2.1 脉动幅值分析

图7为根据式(2)所绘制的各监测点在3种不同流量工况下分别采用直叶片与斜叶片时泵内部压力脉动的幅值大小.

由图7可以看出:在监测点a,d(隔舌处),泵内使用倾斜叶片叶轮时,压力脉动的幅值较直叶片叶轮明显降低;对于蜗壳出口处监测点g,h,i,倾斜叶片对蜗壳内的压力脉动影响与直叶片几乎一致,差别不大,说明叶轮形式对蜗壳流道的远端几乎无影响;在监测点b,e处,斜叶片叶轮较直叶片叶轮在相同流量工况下的脉动幅值显著增加,为后者的3~5倍;泵内采用直叶片叶轮时,压力脉动的最大幅值为0.4Qd工况下的点f处,而采用斜叶片叶轮时,压力脉动的最大幅值位为1.0Qd工况下的点e处.

由此可见,采用倾斜叶片的叶轮改变了蜗壳腔体内叶轮出口附近流体的运动状态,有效降低了隔舌处压力脉动的幅值.虽然采用倾斜叶片的叶轮会使其他位置的脉动幅值最大值增大,以及流量工况点均发生了改变,但这些变化由于泵腔内流体的弹性作用,对外表现较弱.

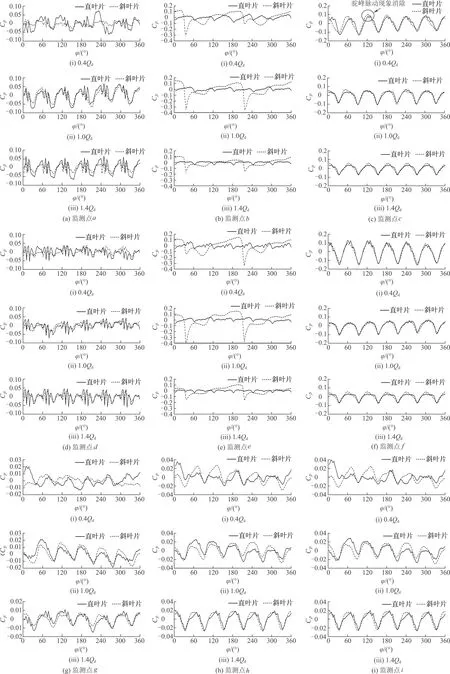

3.2.2 压力脉动时域分析

图8为泵腔内9个监测点在3种流量工况下采用直叶片与斜叶片时的压力系数时域图,图中横坐标φ表示在第8圈内,叶轮的转动角度.由图8可以看出:2种叶片形式泵的压力脉动规律在泵腔内各监测点处有明显的周期性,压力脉动的峰值在叶轮每旋转60°出现1次,即叶轮每转1圈其波动的周期数为6,恰好为叶轮的叶片数;在1个波动周期内,存在2~3个周期数的小型“驼峰”现象,这种次波动的“驼峰”现象在监测点a,d(隔舌位置处)表现的最为明显,当采用倾斜叶片叶轮时,其脉动幅度低于直叶片叶轮,其绝对值小于直叶片叶轮.

图8 压力脉动时域分布

综上所述,采用倾斜叶片出口边的叶轮无疑优于传统的直叶片布置方式,不仅在关键监测点上脉动幅度低于直叶片叶轮,同时抑制了各监测点在不同流量工况下脉动系数的小型“驼峰”现象.

3.2.3 压力脉动频域分析

脉动幅值分析时,在所设置的监测点中,由于蜗壳内隔板的作用,压力脉动的波动在动静耦合区域(叶顶间隙区域)内波动较为剧烈,远离叶轮的区域相对平稳.本节着重研究在动静耦合区监测点a,b,c,d,e,f的频域变化情况.

图9为监测点a,b,c,d,e,f在3种工况下分别采用直叶片与斜叶片的压力脉动经傅里叶变换得到的频域图,图中fb,fs分别为叶频、轴频.叶轮内6个叶片均布,则叶频为轴频的6倍.由于监测点b,e的压力脉动时域变化较为特殊,因而在对b,e进行频域分析时,采用轴频作为单位时间刻度进行分析.对监测点a,c,d,f采用叶频进行分析,两者的纵坐标表示脉动幅值.

图9 压力脉动频域分布

由图9可以看出:对于监测点b,e,采用直叶片时,压力脉动能量峰值在各流量点工况下出现在6倍轴频及其倍频处(或者说叶频及其倍频处),且在6倍叶频后,各流量点的脉动能量幅值基本趋于0;采用斜叶片时,压力脉动能量峰值在各流量点工况下相较于使用直叶片时明显升高,且峰值出现在2倍轴频处及其倍频处,脉动能量幅值呈现出周期性降低的态势,6倍叶频后,压力脉动能量幅值的变化规律与采用直叶片时的变化规律逐渐一致,压力脉动幅值能量基本不再发生改变,能量幅值逐渐趋于0,而监测点a,c,d,f的脉动能量幅值均出现在叶频及其倍频处,由叶频决定,与使用直叶片相同.

结合图8中各监测点的时域脉动性能可知,采用斜叶片时,监测点b,e的压力脉动变化规律与采用直叶片变化规律产生极大差异,表现为这2点的峰值脉动频率出现在2倍轴频及其倍频处.这表明采用斜叶片时,该点处的射流尾迹较采用直叶片时产生了相当大的改变,考虑到叶轮轴旋转1周,通过上下隔舌各1次,因而这2点的压力脉动变化与隔舌密切相关.

4 结 论

1) 采用倾斜叶片叶轮较采用直叶片叶轮可以明显降低泵腔内隔舌处的压力脉动幅值,改善压力脉动的次波动点的“驼峰”现象,并减小脉动峰值的出现频率,这有益于泵的减振降噪.

2) 同倾斜叶片在单蜗壳泵中所呈现的压力系数性能不同,在双蜗壳泵中采用直叶片叶轮时,内部各点的压力脉动周期数主要受叶轮叶片数影响.但当采用倾斜叶片时,会因为从叶轮甩出的射流尾迹发生较大的改变,致使在隔舌稍前位置处的监测点b,e处的周期数与脉动幅值发生改变.根据频域图,2点的压力脉动变化主要受隔舌影响.

3)采用倾斜叶片叶轮较采用直叶片叶轮会使得出现压力脉动的最大幅值的工况流量不同,也会使得出现压力脉动最大幅值的蜗壳内的位置发生了改变,但这种改变对泵的振动噪声不构成重要影响.