诱导轮进口轮毂比对离心泵空化性能的影响

2020-01-03程效锐涂艺萱滕飞刘贺

程效锐,涂艺萱,滕飞,刘贺

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2. 甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

空化是由于常温液体内局部压力降低而造成的汽化和气泡溃灭现象[1-2].在实际的工程应用中,空化不仅对定常态的流体流动状态产生影响,还会影响流体流动的非定常特性和动态响应特性[3].离心泵内部的空化形式主要有叶面空化、空泡空化、轮缘旋涡空化和回流空化等.因此,为了提高泵的空化性能,可以通过改变叶轮叶片进口结构、改变入口流道结构或加装辅助装置[4].目前普遍采用的方法是在离心轮前增加诱导轮,以保证泵机组具有相对优越的空化性能.

诱导轮属于叶片负荷较低的轴流式叶轮,具有轴流式叶轮的几何特性和空化特性,其叶片安装角小、叶片数少、叶栅稠密度大,不仅自身空化性能良好,可以在一定空化条件下运行,并且产生的扬程增加了离心泵叶轮进口的流体能量,有效地改善了离心泵空化性能,保证离心轮能够无空化运行[5].潘中永等[6]根据Brumfield准则得出了诱导轮流量系数和扬程的计算公式,并建立了诱导轮几何参数的确定方法.邰晓亮等[7]基于二元流动理论对LNG低温潜液泵诱导轮进行水力设计,得出了加装诱导轮可以有效避免首级叶轮内发生空化可能性的结论.宋沛原等[8]针对轮毂型线形状对诱导轮空化性能和扬程的影响,阐述了诱导轮入口的流动状态决定了诱导轮的空化性能,但其出口对空化性能影响不大.KANG等[9]发现了较小的诱导轮叶片进口角可以在大流量工况下避免空化的不稳定性.石丽建等[10]采用顺序二次规划法优化轴流式叶轮,通过改变各断面叶栅稠密度和翼型安放角以实现对叶轮轮毂比的变化,得出了轮毂比对轴流泵空化性能的影响较为显著的结论.张毅等[11]研究分析2组不同轮毂比的轴流泵模型在不同流量工况下的内、外特性,发现在设计工况下增大轮毂比会减小叶片表面的水力摩擦损失;为了获得更高效率的水力模型,可以适当减小轮毂比.

在前人的研究工作中,针对诱导轮进口轮毂比研究得较少.文中以某一型号LNG电动超低温潜液泵为模型泵,通过对比不同诱导轮进口轮毂比的离心泵空化发展过程、空化特性曲线、空泡变化规律及诱导轮叶片吸力面的静压分布,分析诱导轮进口轮毂比对空化特性的影响规律,以期为诱导轮的优化设计提供参考.

1 计算模型和网格划分

1.1 物理模型

计算模型选用LNG电动超低温潜液泵,设计参数:流量Q=550 m3/h,扬程H=180 m,转速n=3 600 r/min.根据设计要求,诱导轮采用圆锥形变螺距结构,主要几何参数:叶片厚度δ=3 mm,叶片进口后掠角Δφ=270°,翼型叶栅稠密度l/t=2,叶片数z=3.

诱导轮进口轮毂比定义为

(1)

式中:λ为诱导轮进口轮毂比;dh1为诱导轮的进口轮毂直径;Dy为诱导轮轮缘直径.

图1为诱导轮进口轮毂比示意图,通过改变诱导轮的进口轮毂直径dh1,实现诱导轮进口轮毂比参数变化.在此基础上设计了5组进口轮毂比λ分别为0.260,0.274,0.289,0.303和0.318的诱导轮,且保证诱导轮出口轮毂直径dh2不变,对这5组方案进行数值计算.

图1 诱导轮进口轮毂比示意图

1.2 网格划分

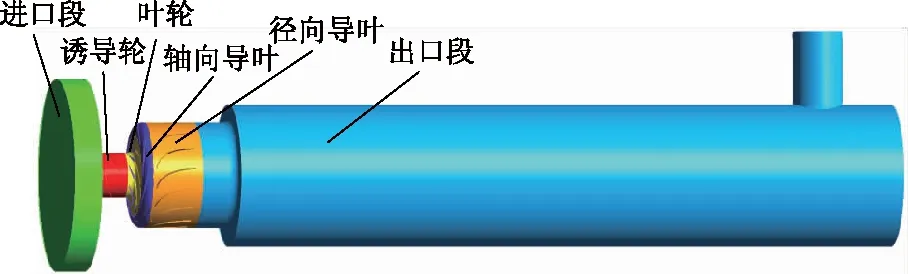

由于非结构化网格对不规则区域具有特别的适应性,能够弥补结构化网格不能解决任意形状网格剖分的欠缺,因此对诱导轮采用非结构化四面体网格划分.计算流体域整分为进口段、诱导轮、叶轮、径向导叶、轴向导叶和出口段6部分,对其分别采用不同的网格尺寸划分,具体如图2所示.

图2 计算域

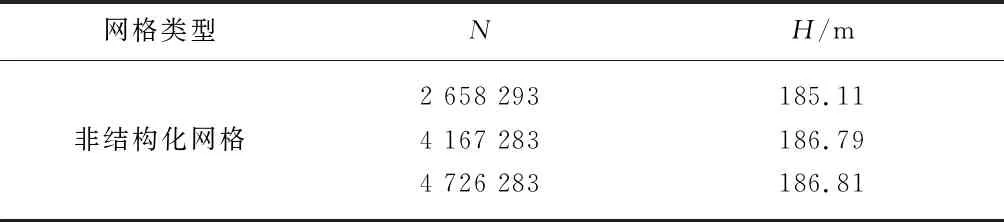

全流体域的网格无关性检查见表1.由表1可以看出,随着总网格数N增加,扬程逐渐趋于平稳,因而最终取整个计算域网格数为4 167 283.针对不同诱导轮进口轮毂比的离心泵,网格数保持相当,其余进口段、叶轮、径向导叶、轴向导叶和出口段5部分的网格数和网格质量均保持不变.并且,为了保证数值模拟精度,对诱导轮区域的网格进行局部加密,如图3所示.

表1 网格无关性检查

图3 诱导轮网格

2 数值计算方法

2.1 湍流模型与空化模型

2.1.1 湍流模型

采用的湍流模型是RNGk-ε模型,它是由瞬时的N-S方程使用重整化群[11-12]推导而得出的,其对ε输运方程进行了修正,改善了较为复杂的湍流流动的预报精度,考虑了湍流的各向异性效应和旋涡特性,ε方程、k方程[13]为

(2)

(3)

μeff=μ+μt,

(4)

(5)

(6)

式中:常数为C1ε=1.42,C2ε=1.68,Cμ=1.42,η0=4.38,β=0.012.

2.1.2 空化模型

空化发生的过程是气液两相的.建立在Rayleigh-Plesset方程基础之上的空化模型,描述了空化核在低压区成长为可见尺寸,并在高压区破裂的过程,定义了球形空泡半径R和空泡外远离空泡处压力p之间的关系[3].在数值计算的过程中,商用软件内的空化模型实际忽略了表面张力、黏性和二阶时间导数,即

(7)

式中:ρL为液体的密度;pv为液体在某一温度下的气化压力.

其中,假定了空泡数量密度n均匀且为常数,由于蒸气体积为(4/3)nπR3,所以含气率的演化为直进式.

2.2 边界条件

采用商用软件ANSYS CFX 15.0对全流体域进行数值计算,计算模型边界条件是进口设置为总压进口,出口设置为质量流量出口,系统参考压力设置为0 Pa,空化临界压力设置为常温下(25℃)水的气化压力3 574 Pa.壁面边界条件设置在固壁处,为无滑移边界条件;近壁处设置为标准Scalable函数.采用清水计算所得收敛的定常结果作为空化计算的初始值,并通过降低进口总压使泵内发生空化.在出口压力趋于平稳且收敛残差值小于10-4时,判定求解已收敛.通过比对不同诱导轮进口轮毂比的空化程度及内部流场的流动状态,分析其对离心泵空化性能的影响规律.

3 结果分析

3.1 外特性试验对比

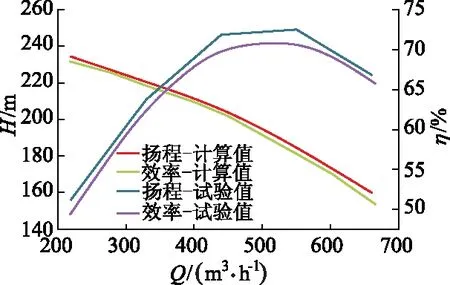

以诱导轮进口轮毂比λ=0.289作为模型泵,对其进行数值计算和外特性试验.图4为不同流量工况下扬程、效率的模拟值与试验值的外特性对比曲线.

图4 无空化条件下模型泵的外特性曲线

Fig.4 Non-cavitation performance curves for model pump

由图4可以看出,数值计算和试验测量的扬程、效率变化趋势一致.扬程计算值与试验值的最大相对误差为1.69%,效率计算值与试验值的最大误差为1.84%,即扬程和效率的计算值与试验值相对误差均小于2%,因此该数值计算具有一定精度,可适用于研究工作.为了更准确地分析离心泵的空化性能,在数值模拟过程中,常采用空化数σ描述空化发生的可能性,其形式为

(8)

式中:p0为基准静压力,采用泵进口压力,Pa;u0为基准速度,采用叶轮叶片进口边与前盖板交点处的圆周速度,m/s;pv为流体的饱和蒸气压,取pv=3 574 Pa.

(9)

式中:D为叶轮叶片进口边与前盖板交点处的直径,mm;n为轴转速,r/min.

图5为模型泵在设计工况(Q=550 m3/h,n=3 600 r/min)下进行空化试验和数值计算后所得空化特性曲线.离心泵的空化试验过程是在一定流量输送液体的条件下,通过改变离心泵的吸入装置条件,使泵的进口压力顺次降低,获得不同进口压力下的扬程和空化数σ,即可做出设计工况下的H=f(σ)曲线.当扬程下降3%时,所对应的空化数即为临界空化数σcr.

图5 模型泵数值模拟与试验结果对比

Fig.5 Comparison between prediction and experiment for model pump

由图5空化特性曲线可以看出,空化数值计算和试验结果基本吻合,空化数大于0.130时扬程保持稳定,数值计算在空化数为0.112时已达到临界空化状态,而试验值在空化数为0.115时扬程断裂,两者之间的相对误差不超过2.6%.综合水力性能与空化性能的对比结果,数值计算和试验测量的相对误差在允许范围之内,因此数值计算可准确模拟离心泵水力性能.

3.2 诱导轮和叶轮叶栅切片上的空化演变过程

随着空化数降低,诱导轮和叶轮内空化不断发展,空泡体积占主流的比重不断增加.

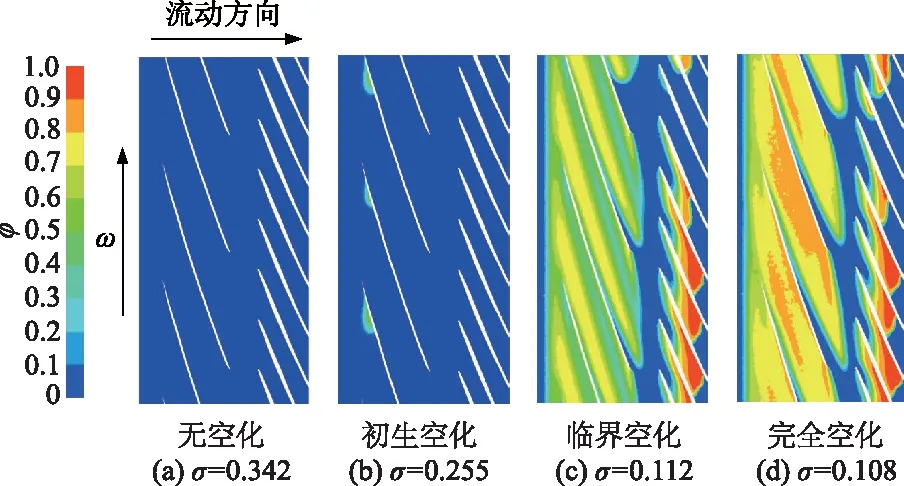

为了更直观地分析诱导轮和叶轮内的空化发展过程,在CFD-Post Turbo中提取了距离诱导轮和叶轮外缘0.1L处(L为从轮毂到外缘的距离)的叶栅,以诱导轮进口轮毂比λ=0.289作为模型泵,获得诱导轮和叶轮叶栅上的空化发展过程,如图6所示,图中φ为空泡体积分数.

图6 模型泵的诱导轮和叶轮叶栅上空化演变过程

Fig.6 Cavitation evolution process in inducer and impeller of model pump

空化发展过程可以分为无空化、初生空化、空化发展、完全空化4个过程.由图6空泡体积分布云图可以看出,在进口总压为0. 2 MPa,即σ=0.342时,诱导轮和叶轮内均未出现空泡,为无空化时期.随着进口总压逐渐降低,当流场中的最低压力达到液体饱和蒸气压时,在诱导轮进口边外缘发生空化,为初生空化时期;如图6中σ=0.255所示,此时诱导轮叶片表面空化形式为叶面空穴空化,由于空泡体积过小并很快发生溃灭,未造成诱导轮流道堵塞,主流区的液体也不会因此受到干扰.当空化数继续降低,由图5的空化特性曲线观测发现离心泵的扬程随之降低.

当扬程下降3%,到达临界空化数时,即σ=0.112,诱导轮内的空泡体积增大,空化区扩大并已延伸至叶片出口边下游,这种超空化现象导致诱导轮出口扬程已无法满足离心叶轮进口能量需求,对叶轮吸入性能也产生了影响,并且叶轮流道内的空泡已发展到叶轮下游区域,在空化严重的叶轮流道内,空泡体积占流道面积的2/3.在完全空化阶段,即当σ=0.108时,诱导轮出口边的空穴进一步伸长,其闭合发生在距离诱导轮叶栅下游更远的位置,叶轮内部的所有流道均已发生空化,此时离心泵扬程陡降且已完全不能正常运行,叶轮内的流动已成为伴随大量不断产生、溃灭空泡和空穴的流动.

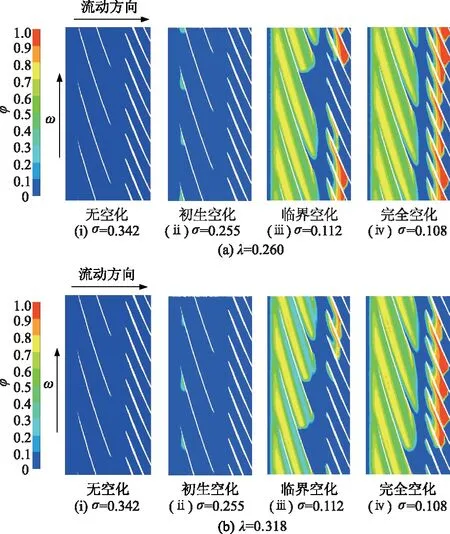

为了分析诱导轮进口轮毂比对离心泵空化发展过程的影响规律,引入诱导轮进口轮毂比分别为0.260和0.318的2组离心泵进行比对,如图7所示.

图7 不同进口轮毂比的诱导轮和叶轮叶栅上空化演变过程

Fig.7 Cavitation evolution process in inducer and impeller with different inlet hub ratios

从图6,7不同诱导轮进口轮毂比的空化发展过程可以看出,随着空化数逐渐降低,不同进口轮毂比的诱导轮和叶轮内的空化发展过程基本一致,同一空化数下,3组不同进口轮毂比的诱导轮和叶轮内的空化程度也大致相同,但随着进口轮毂比增加,离心泵的临界空化数逐渐升高.

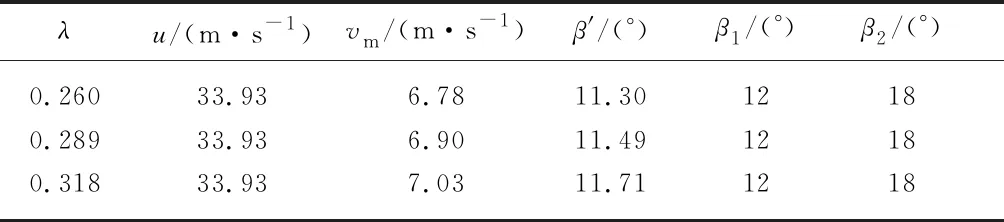

表2为3组不同进口轮毂比的诱导轮叶片设计参数,表中vm,β′分别为进口轴面速度、轮缘进口相对液流角.由表可以看出,3组不同进口轮毂比的诱导轮叶片轮缘进口处的圆周速度u相同,进口液流角随着轴面速度增大而逐渐上升,但轮缘进出口叶片安放角相同,即β1=12°,β2=18°,这表明改变诱导轮进口轮毂比对轮缘进出口叶片安放角无影响.

表2 诱导轮轮缘处叶片设计计算结果

针对上述理论,得出不同进口轮毂比诱导轮的轮缘进口速度三角形,如图8所示,其中β为诱导轮轮缘进口叶片安放角;角标1,2,3分别表示λ为0.260,0.289,0.318的速度三角形.

图8 诱导轮轮缘进口处的速度三角形

随着诱导轮进口轮毂比增大,轮缘进口直径处流体的相对液流角随之增加,即β′1<β′2<β′3.在相同的叶片安放角下,3组模型均采用正冲角,但是相对液流角增长致使叶片进口处的液流冲角降低,液体在叶片进口吸力面产生脱流,导致离心泵空化性能降低.同时,诱导轮叶片吸力面的轮缘处是叶道的低压区,结合图6,7可知,这与空泡首先出现在诱导轮吸力面轮缘处的结论相一致.

3.3 诱导轮进口轮毂比对空化性能的影响

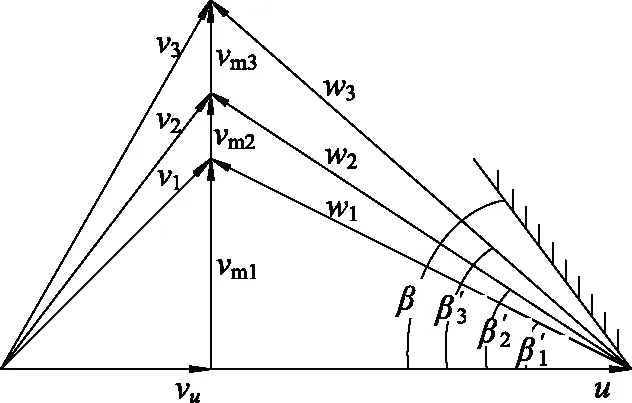

为了使诱导轮进口轮毂比对空化性能影响规律分析得更为清晰,在3组诱导轮进口轮毂比为0.260,0.289和0.318的基础上,再添加2组诱导轮进口轮毂比分别为0.274和0.303的模型进行对比分析.图9为5组不同诱导轮进口轮毂比的离心泵空化特性曲线.

图9 空化特性曲线

由图9可知,通过改变离心泵进口总压,所得5组不同诱导轮进口轮毂比的空化特性曲线变化趋势基本一致.随着空化数降低,扬程在一定范围内保持稳定;当空化数继续降低至临界空化数时,离心泵扬程开始缓慢下降;当空化数低于临界空化数时,离心泵扬程陡降且泵内已完全空化,泵性能严重下降.

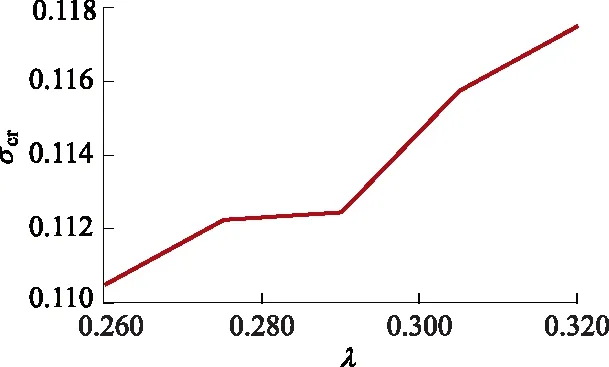

图10为不同诱导轮进口轮毂比的离心泵所对应的临界空化数.

图10 不同诱导轮进口轮毂比的离心泵临界空化数

Fig.10 Critical cavitation numbers in pumps with different inducer inlet hub ratios

从图10中可以看出,诱导轮进口轮毂比分别为0.260,0.274,0.289,0.303和0.318的离心泵所对应的临界空化数分别为0.110,0.112,0.112,0.115和0.117;诱导轮进口轮毂比每增大5%,临界空化数的相对变化值约为2%.由此可知,随着诱导轮进口轮毂比增大,临界空化数逐渐增大,泵的空化性能逐步下降,在λ=0.318时,临界空化数最大,空化性能最差.因此,在设计工况下,可以通过适当减小诱导轮进口轮毂比,以提高泵的空化性能.

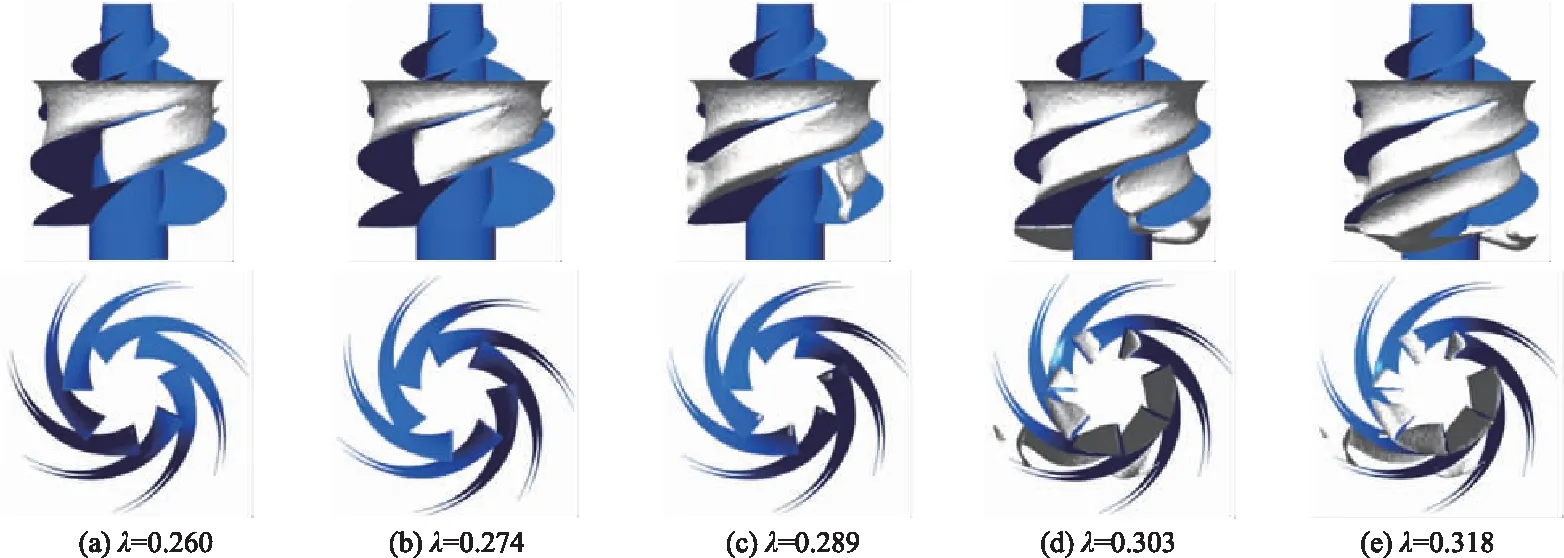

图11为σ=0.116且空泡体积分数αv=10%时,不同进口轮毂比的诱导轮和叶轮内的空泡等值面图,上图为诱导轮内αv等值面图,下图为叶轮叶片表面αv等值面图.由图可知,在σ=0.116时,λ=0.260和λ=0.274的离心泵中,诱导轮内部存在片状空泡,但在叶轮叶片上并未出现大量空泡.当λ=0.289时,诱导轮吸力面上的空泡已发展至出口处,此时叶轮进口边出现少量空泡,但离心泵的扬程值并未出现明显变化,这说明诱导轮可以在一定程度的空化状态下运行.随着诱导轮进口轮毂比增大,诱导轮内部空泡区域随之扩大,空化程度逐渐加剧.在λ=0.303时,诱导轮内部流道充满空泡,吸力面空化区域的厚度增大且沿诱导轮出口方向逐步向轮毂延伸,叶轮叶片背面也出现不稳定的空泡,但叶片上的空泡分布不均匀,这是因为诱导轮叶片和叶轮叶片的耦合作用(叶轮叶片为7片,诱导轮叶片为3片,并非呈偶数倍)而产生的不均匀液流所造成.当λ=0.318时,诱导轮内部空穴伸长且完全堵塞流道,诱导轮叶片上的附着空穴成为空泡底层,部分空泡脱离主要空泡区,在诱导轮出口处形成空泡尾迹,这说明了在离心泵稳定旋转的过程中,等环量设计的诱导轮在出口处具有相对稳定的速度环量,由于涡量的保持性,极易在诱导轮出口形成尾流剪切空化.此时,诱导轮叶片的内部流动从部分分离绕流已过渡为完全分离绕流,即空泡和主流区已完全分离.叶轮叶片吸力面产生大量空泡,并且在叶片尾部的高湍动区域出现游离空泡,此时离心泵工况断裂,性能严重劣化.

图11 σ=0.116时,不同进口轮毂比的诱导轮和叶轮空化等值面

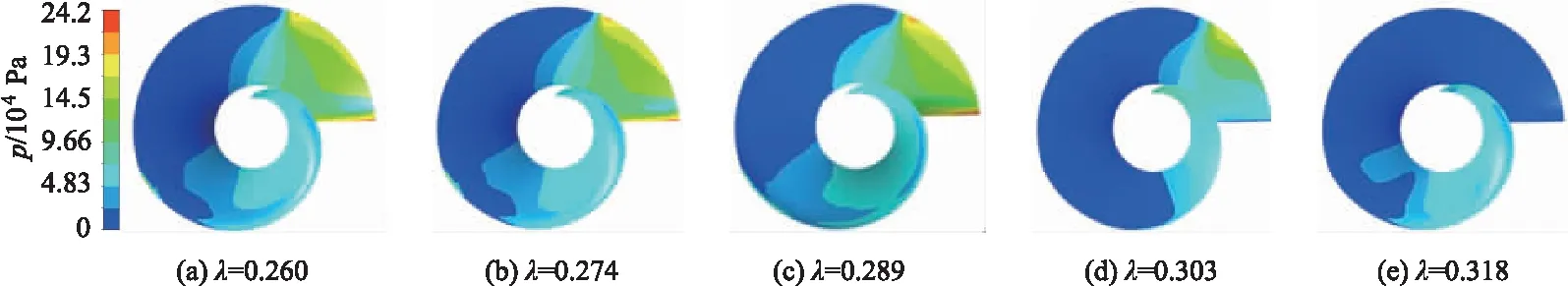

3.4 诱导轮进口轮毂比对压力分布的影响

图12为σ=0.116时,5组不同进口轮毂比的诱导轮叶片吸力面的静压分布云图.静压分布的规律反映了诱导轮空化性能的优劣.同时,结合图11分析发现,诱导轮内静压分布规律与流道内的空泡分布规律相吻合.如图所示,由于进口总压不变,轮缘处的液流速度最大,造成此处动压较大且静压较小,因此进口轮缘处的低压区是最易发生空化的区域.显然,在λ=0.318时低压区面积最大,此时诱导轮已是完全空化状态.在未完全空化的诱导轮内,静压分布从进口到出口大致呈现先减小后增大的形式,叶片中部出现较大范围的低压区,进口处的静压值从轮毂到轮缘逐渐减小,出口处的静压值反而随之逐渐增大,吸力面的高压区出现在诱导轮外缘靠近出口处.并且,不同进口轮毂比的诱导轮吸力面上的静压分布趋于一致,低压区从进口轮缘处向出口扩张.在λ=0.260和0.274的诱导轮内,静压分布梯度较大,外缘边界小范围区域的静压值较高,这是由于在较小进口轮毂比的诱导轮中,液流与叶片之间冲角较大,存在回流流动,并且由于入口修圆的原因,主流与小部分的回流形成旋涡区,形成了小范围的逆压梯度.随着进口轮毂比增大,低压区逐渐扩大,诱导轮的空化性能降低.当λ=0.318时,叶轮与流体的能量转换效率最低,诱导轮的空化性能最差.

图12 σ=0.116时,不同诱导轮进口轮毂比的静压分布

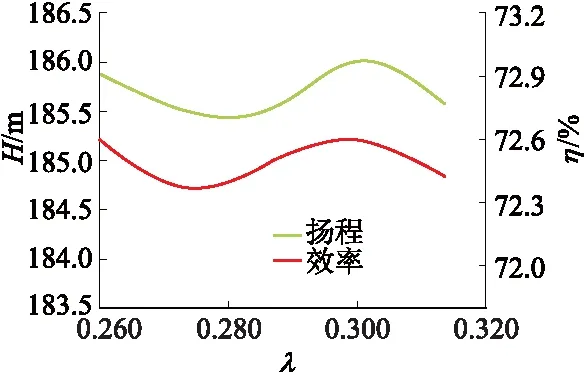

3.5 诱导轮进口轮毂比对离心泵外特性的影响

图13为不同诱导轮进口轮毂比的离心泵外特性曲线.由图可知,随着诱导轮进口轮毂比增大,离心泵的扬程和效率变化趋势一致.在λ=0.274时扬程最小为185.5 m,效率最小为72.38%;λ=0.303时扬程最大为186.0 m,效率最大为72.59%,离心泵扬程、效率的相对变化值分别不超过0.27%和0.29%.因此,为了满足离心泵的空化性能,改变诱导轮的进口轮毂比对离心泵的扬程和效率影响较小.

图13 不同诱导轮进口轮毂比的离心泵外特性曲线

Fig.13 Non-cavitation performance curves of pumps under different inducer inlet hub ratios

4 结 论

基于ANSYS 数值模拟软件,研究诱导轮进口轮毂比对空化性能的影响规律,得到以下结论:

1) 不同进口轮毂比的诱导轮和叶轮内空化发展过程基本一致,空泡首先产生在诱导轮进口轮缘处的低压区.

2) 随着诱导轮进口轮毂比增大,轮缘进口处液流的轴面速度增大,致使叶片进口液流冲角降低,液体在叶片吸力面进口处产生脱流,离心泵空化性能降低,λ=0.260时,离心泵的空化性能最优.

3) 诱导轮叶片吸力面上的静压分布规律与流道内的空泡分布规律相吻合,低压分布区的面积随着进口轮毂比增大而逐渐扩大.

4) 改变诱导轮的进口轮毂比对离心泵的扬程和效率影响较小.在一定的设计范围内,适当减小诱导轮的进口轮毂比,可以提高离心泵的空化性能.