基于解决传动系统变速器齿轮敲击的分析方法*

2019-12-31万里翔刘雪莱侯秋丰姚实聪上官文斌

万里翔, 王 波, 刘雪莱, 侯秋丰, 姚实聪, 上官文斌

(1.西南交通大学机械工程学院 成都,610031) (2.华南理工大学机械与汽车工程学院 广州,510641)

(3.宁波宏协股份有限公司 宁波,315807) (4.中国汽车工程研究院股份有限公司 重庆,401122)

1 问题的引出

变速器作为汽车传动系统的关键部件,其齿轮敲击问题是变速器主要的噪声、振动与声振粗糙度(noise,vibration,harshness,简称NVH)问题之一[1]。为了防止受热膨胀后齿轮副卡死,在设计齿轮副时啮合齿轮对间留有间隙,而当齿轮副之间的相对位移往复地越过齿侧间隙时,齿轮副会产生敲击现象[2]。齿轮敲击发生于变速器的常啮合非承载齿轮副,其解决方法主要有:降低发动机输出转速的波动;从传递路径上增加隔音措施;调整飞轮惯量、离合器刚度阻尼等参数和齿轮副齿侧间隙。

某乘用车(发动机排量为1.5L,5挡手动变速器)在3挡全油门加速工况下,主观感受存在异响。NVH测试结果如图1、图2所示。从图1变速器侧的声压总值测试结果可以看到,在发动机转速为1 900 r/min附近时,变速箱侧的噪声增加,同时变速器输入轴的角加速度幅值在相同转速位置也增加。这一现象的原因之一是由于发动机激励使传动系统共振,进而引发非承载齿轮对间敲击[3-4]。图2所示为变速器处的声压信号瀑布图,在发动机转速为1 900 r/min附近时,从500 Hz到5 500 Hz均存在较大的声压分量,符合非承载齿轮敲击时的宽频带特征[5]。

图1 变速器侧声压及输入轴角加速度(总值)

图2 变速器侧声压瀑布图

Yoon等[6-7]通过分析传动系统固有特性,将14自由度的多对非承载齿轮副模型简化为6自由度的单对非承载齿轮副模型。对全油门加速工况和滑行工况下的系统阻力矩进行了详细的分析计算,在此基础上研究了这两个工况下的齿轮敲击问题。Yoon等[8-9]分析了3种不同扭转特性的离合器在不同工况下,其扭转减振器减振弹簧的工作区域对齿轮敲击情况的影响。Wu等[10]建立出含有多级减振离合器和5挡手动变速器的传动系统动力学模型,其研究结果表明,将离合器扭转减振器刚度调整为3级时,可以有效地衰减爬行工况下的齿轮敲齿现象。吴虎威等[11]对某一实车齿轮敲击问题进行了研究,结果表明,控制齿侧间隙以及非承载齿轮转动惯量的大小可以有效衰减齿轮敲击频次以及齿轮敲击强度。刘雪莱等[12]建立了车辆怠速工况下的4自由度模型,通过调整离合器扭转减振器的1级刚度和1级刚度扭转角度,优化了某问题车辆的怠速敲齿现象。文献[13-14]基于离合器输入、输出转速的波动,建立出以离合器的振动衰减率最大为优化目标的3自由度非线性动力学优化模型,改善了某问题车辆的加速异响现象。

上述对齿轮敲击问题的研究中,关于加速工况下的齿轮敲击问题,主要是利用计算分析,试验研究较少。研究中多是通过拟合齿轮间啮合力的动态响应来表征齿轮敲击情况,对于齿轮副啮合时相对位移的动态响应分析较少。笔者从实测的变速器噪声突变现象及声压分量宽频带特征等入手,建立了可以表征齿轮敲击的传动系统动力学模型,建模时考虑了啮合齿轮间动态非线性特性。利用建立的模型,计算分析了传动系统中变速器输入轴的扭转角加速度和齿轮对的相对位移动态响应,前者是在实际工程测试中使用较为广泛的参考指标,后者则能够最为直接地表现出齿轮敲击的具体情况。利用建立的模型,研究分析模型参数对齿轮敲击问题的影响。利用计算分析结果,对某一在3挡全油门加速时有齿轮敲击问题的车辆进行优化改善。对优化后的车辆进行实车测试,该车的齿轮敲击现象得到明显改善,验证了笔者所建立模型的正确性。

2 基于表征齿轮敲击的传动系统的动力学模型

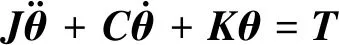

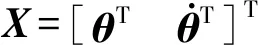

笔者利用集中参数法建立了基于表征齿轮敲击的6自由度传动系统动力学模型。该模型如图3所示,其中:J1为飞轮侧转动惯量(含发动机、飞轮、离合器主动盘及摩擦片);J2为从动盘毂转动惯量;J3为变速器输入轴等效转动惯量(输入轴及其上的主动齿轮);J4为变速器非承载齿轮转动惯量(输出轴上5档齿轮);J5为变速器输出轴等效转动惯量(输出轴及其上除5档齿轮外的被动齿轮);J6为主减速器、差速器、半轴及车身等效转动惯量;θi(i=1,2,…,6)为各部分角位移;k1为离合器刚度;k2为变速器输入轴扭转刚度;k4为主减速器、差速器、半轴及车身等效扭转刚度;kg3,kg5分别为3挡和5挡齿轮啮合刚度;c2为输入轴阻尼;c4为主减速器、差速器、半轴及车身等效阻尼;cg3,cg5分别为3挡和5挡齿轮副啮合阻尼;Td3为变速器输入轴阻力矩;Td4为变速器非承载齿轮阻力矩;Td5为变速器输出轴阻力矩;Td6为车身等效阻力矩;Hc为离合器阻尼力矩;Ri3,Ri5分别为输入轴3挡和5挡齿轮节圆半径;Ro3,Ro5分别为输出轴3挡和5挡齿轮节圆半径;bg3,bg5分别为3挡和5挡齿轮副齿侧间隙。

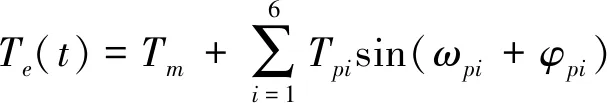

选取的研究对象为3挡承载挡位和5档非承载挡位。根据牛顿第二定律,建立动力学模型的数学矩阵方程为

(1)

图3 基于表征齿轮敲击的传动系统动力学模型

其中:θ为系统的角位移矩阵;J,C,K和T分别为系统的惯量矩阵、阻尼矩阵、刚度矩阵和转矩向量。

各个矢量和矩阵的定义如下

其中:Te,Tc为发动机输入转矩、离合器传递转矩;Tgi3,Tgi5分别为3挡齿轮输入轴上传递转矩、5挡齿轮输入轴上传递转矩;Tgo3,Tgo5为3挡齿轮输出轴上传递转矩、5挡齿轮输出轴上传递转矩。

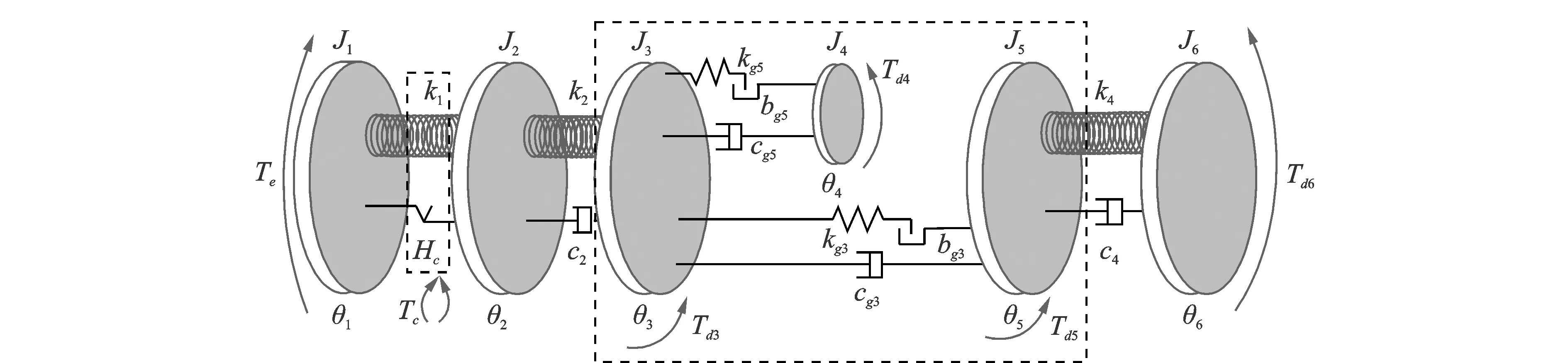

离合器传递转矩以及齿轮传递转矩均为非线性特性。其中发动机的输入转矩Te的表达式[12]为

(4)

其中:Tm为发动机输入转矩的平均值;Tpi,ωpi,φpi分别为发动机输入转矩的第i阶主谐量的幅值、角速度和相位。

这里考虑发动机的第2,4,6,8,10,12阶不平衡激励,也就是前6阶主谐量。6阶以后的主谐量较小,可忽略不计。

离合器传递转矩Tc的来源一部分是由于扭转减振弹簧变形产生的恢复转矩TS,另一部分是由于阻尼垫圈摩擦产生的阻尼转矩TH,利用双曲正切函数tanh以及平滑因子σ来实现3级阻尼转矩之间的过渡[13],一般取σ=100。

2.1 齿轮副传递的转矩

由于齿轮副间存在啮合间隙,齿轮传递的转矩为非线性特性。基于齿轮副的啮合特性,给出齿轮传递转矩的计算方法。齿轮传递的转矩由齿轮啮合力Fg以及齿轮节圆半径R决定。节圆半径已知的情况下,只需计算得到齿轮啮合力,而齿轮啮合力主要根据两齿轮的相对位移与齿侧间隙的关系来得到。令初始时刻齿轮副中的齿轮相对位移为零时,齿轮运转的前后方向各有二分之一齿侧间隙,当两齿轮的相对位移在二分之一齿侧间隙以内时,两齿轮间没有接触,由齿轮弹性变形所产生的转矩为零。当两齿轮相对位移越过二分之一齿侧间隙时,开始通过齿轮弹性变形传递转矩。

结合主动齿轮和被动齿轮的传递转矩与齿轮节圆半径成正比的关系,可得主动齿轮传递转矩Tgi和被动齿轮传递转矩Tgo为

lg=θiRi-θoRo

(8)

(9)

Tgo=TgiRo/Ri

(10)

其中:θi,θo分别为主动齿轮、被动齿轮的角位移;Ri,Ro分别为主动齿轮、被动齿轮的节圆半径;cg,kg分别为齿轮副啮合阻尼和刚度;b为齿轮副的齿侧间隙;lg为齿轮副间相对位移,即主动齿轮位移减去被动齿轮位移得到的差值。

2.2 变速器输入轴转速、角加速度和齿轮副齿间间隙的计算方法

笔者选取模型中变速器输入轴的角加速度幅值为衡量传动系扭转振动程度的指标,同时选取变速器非承载齿轮副的齿间间隙动态响应来评价齿轮敲击的严重程度。设所需研究的工况转速为rs,3挡和5档传动比分别为i3和i5。为获取以上响应结果,将动力学方程(1)写成微分方程的初值问题形式

(12)

根据传动系统的参数以及工况转速rs的值,可以确定出当前计算步中各部件的相对扭转角以及状态方程(11)中的各个未知量,再根据4阶龙格-库塔数值求解方法可以对所建立的模型进行迭代计算求解。计算稳定后可以得到工况转速为rs时系统各部件的角位移、角速度以及角加速度响应,也就得到了变速器输入轴转速、角加速度和齿轮副齿间间隙的响应。

3 传动系统动态响应的计算与影响因素分析

3.1 动态响应的计算结果

笔者研究3挡全油门加速工况下的齿轮敲击响应,此时离合器扭转减振器工作在主减振区域。从图4所示输入轴角加速度幅值随转速的变化曲线可以看到,变速器输入轴角加速度幅值在1 800 r/min时出现最大值,小于或大于1 800 r/min则角加速度幅值减小。与试验测得的故障转速1 900 r/min相差100 r/min,该5%的误差是由于获取参数不准确等造成,在可接受范围内。

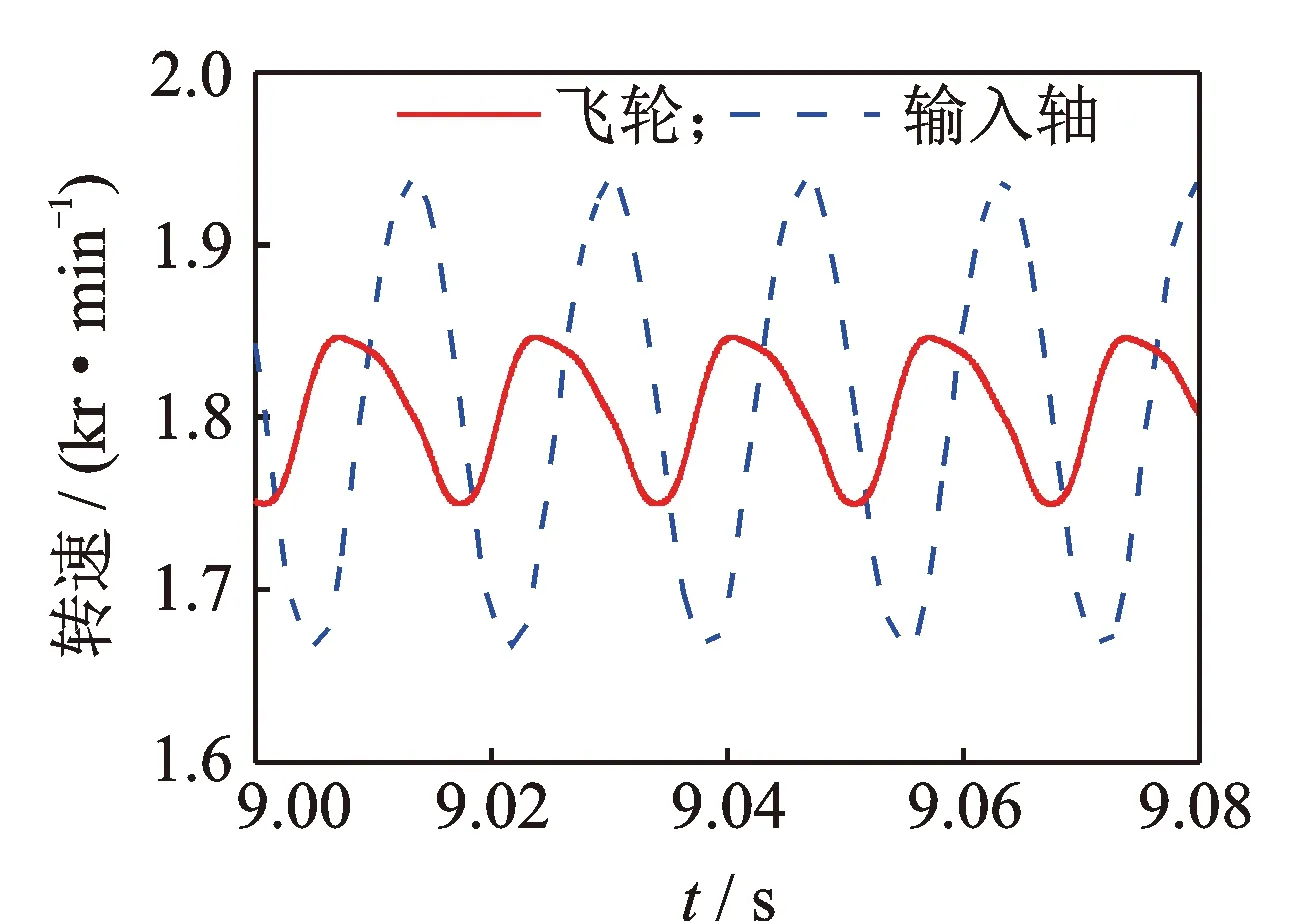

系统的仿真计算约在8 s后达到稳定状态,取9~9.08 s这段时间内系统的响应进行研究。图5为发动机转速为1 800 r/min时飞轮和变速器输入轴的转速变化曲线,变速器输入轴的转速在1 800 r/min上下周期波动,且其转速波动幅值明显大于飞轮转速的波动幅值。发动机转速为1 800 r/min时非承载齿轮对的相对位移变化如图6所示,相对位移不断越过±0.05 mm的齿侧间隙,非承载齿轮对间发生严重的双边敲击现象[9]。

3.2 模型参数对变速器输入轴角加速度幅值及非承载齿轮对齿间位移的影响

传动系统中各个参数的变化会对传动系统振动特性产生影响,进而得到不同的传动系统扭转振动响应。笔者选取飞轮侧转动惯量J1、离合器从动盘毂转动惯量J2、输出轴非承载齿轮转动惯量J4、离合器扭转刚度k1和离合器阻尼转矩Hc这5个模型参数来研究发动机转速为1 800 r/min时传动系统参数变化对变速器输入轴角加速度的影响(调整某一模型参数时,其他模型参数为初始值)。调整模型参数后输入轴角加速度和非承载齿轮对敲击情况的变化趋势见表1和表2。

由表1、表2可见,齿轮敲击强弱程度的变化规律与变速器输入轴角加速度幅值的变化规律一致。通过调整这些系统参数,可以使非承载齿轮对由严重的双边敲击衰减为较弱的单边敲击甚至无敲击。减少变速器输入轴的扭转振动角加速度有以下几种措施:

1) 增大飞轮侧转动惯量和离合器阻尼转矩,前者可以降低发动机输入转速的波动幅度,后者可以提供较大的阻尼比从而衰减系统的共振峰值;

图4 不同转速下输入轴角加速度幅值

图5 飞轮和变速器输入轴转速

图6 非承载齿轮对的齿轮间相对位移

表1 调整模型参数后输入轴角加速度结果对比

Tab.1 Variation trends of transmission input shaft angular acceleration after changing the model parameters

模型参数调整范围输入轴角加速度调整结果/(rad·s-2)飞轮侧转动惯量/(kg·m2)0.5J1~2J1单调衰减21 995从动盘毂转动惯量/(kg·m2)0.5J2~2J2先增大后减小非承载齿轮转动惯量/(kg·m2)0.5J4~2J4单调增大9 535离合器刚度/((N·m)·rad-1)500~2 500先增大后减小离合器阻尼转矩/(N·m)5~25单调衰减8 113

表2 调整模型参数后非承载齿轮对敲击情况对比

Tab.2 Calculated results of gear rattle degree after changing the model parameters

模型参数调整值齿轮对敲击情况飞轮侧转动惯量/(kg·m2)0.5J1双边敲击2J1无敲击从动盘毂转动惯量/(kg·m2)0.5J2单边敲击与双边敲击的临界状态2J2单边敲击非承载齿轮转动惯量/(kg·m2)0.5J4单边敲击2J4双边敲击离合器刚度/((N·m)·rad-1)500无敲击2 500单边敲击与双边敲击的临界状态离合器阻尼转矩/(N·m)5双边敲击25单边敲击

2) 减小输出轴非承载齿轮转动惯量,使输出轴非承载齿轮被敲击时产生的动能减小,有利于系统稳定,同时也使非承载齿轮被敲击弹开的角度增大,导致下一次齿轮敲击的时间延后,有利于抑制齿轮敲击的频率;

3) 调节从动盘毂转动惯量和离合器刚度,改变系统固有频率以避开发动机的主谐量激励频率,从而抑制系统共振的发生。

4 变速器非承载齿轮敲击问题解决方法及验证

根据上面的分析,传动系统很多参数都可以在一定程度上抑制敲齿现象。但在实际生产中,调整变速器参数较难实现,而调整离合器和飞轮的参数相对容易。根据上述对传动系统参数的仿真分析结果,在保证可靠传递发动机转矩的前提下,通过调整飞轮惯量、离合器扭转刚度和阻尼转矩来优化某实际车辆的齿轮敲击问题。

上述3个参数都是通过衰减传动系统扭转振动响应达到抑制齿轮敲击的目的。3挡工况下,试验测得的故障发生在1 000~2 400 r/min范围内。因此,以此范围内的变速箱输入轴加权角加速度ψw为优化目标,以飞轮惯量、离合器扭转刚度和阻尼转矩为设计变量进行优化。针对当前车辆的情况:离合器扭转刚度和受结构及发动机最大转矩的限制;同时为了在发动机工作转矩范围内有效消除振动,必须合理选取减振器装置的阻尼转矩;过大的飞轮惯量会导致发动点火困难,过小的惯量会导致发动输出扭振过大。综上所述,建立如下优化模型

(13)

其中:ψw是在1 000~2 400 r/min范围内计算得出的在不同转速下的变速箱角加速度ψ的加权值。

(14)

笔者采用序列二次规划法(sequential quadratic programming,简称SQP算法)进行优化。基于发动机转速1 000~2 400 r/min范围内变速箱输入轴加权角加速度ψw最小进行优化,优化得到的设计变量的结果如表3所示。

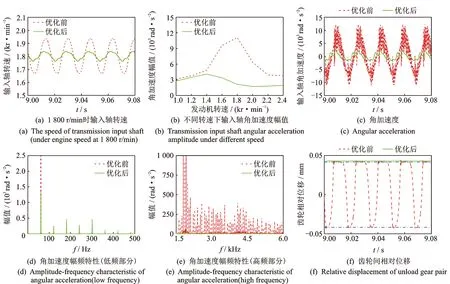

表3 优化结果

优化前后的变速箱输入轴加权角加速度ψw分别为6 728和2 672 rad/s2,角加速度衰减效果明显。当发动机转速为1 800 r/min时,离合器参数优化前后变速器输入轴的转速如图7(a)所示,由图可见,优化后的输入轴转速波动明显小于优化前的输入轴的转速波动。发动机不同转速下,离合器优化前后的变速器输入轴角加速度幅值如图7(b)所示,由图可见,在1 800 r/min附近处的共振峰值在优化后被大幅衰减。

发动机转速为1 800 r/min时,离合器优化前后,变速器输入轴角加速度及其幅频特性见图7(c~e)。优化后,发动机2阶分量大幅衰减,同时优化前2 kHz~6 kHz范围内的高频分量在优化后几乎消除。

发动机转速为1 800 r/min时,离合器优化前后,输出轴非承载齿轮对间相对位移见图7(f),由图可见,非承载齿轮对之间敲击由优化前的双边敲击衰减为优化后的无敲击。

将表3所示优化后的飞轮和离合器进行装车,然后在相同的试验条件下进行测试,得到的离合器优化前后变速器振动特性如图8所示。

图8(a~c)为变速器输入轴的扭转角加速度、变速器壳体的z向振动加速度以及发动机舱变速器侧声压测试数据。优化前的变速器输入轴角加速度、z向振动加速度以及声压值均在1 900 r/min左右,存在明显的凸起现象,优化后凸起现象被很好的消除。图8(d)为优化后的声压信号瀑布图,对比优化前如图2所示的声压信号瀑布图,1 900 r/min附近处的声压分量的频带明显缩小,尤其是3 000 Hz以上的分量被衰减效果显著。试验的结果与动力学模型计算结果一致,验证了所建立模型的正确性。

图7 优化前后计算结果的对比(发动机转速为1 800 r/min)

图8 优化前后变速器处测试数据对比

5 结 论

1) 建立了表征齿轮敲击的整车传动系统6自由度非线性动力学模型,模型中考虑了齿轮副的啮合间隙,并给出了齿轮副传递转矩的计算方法。

2) 通过改变传动系统中的参数,分析了这些参数对变速器输入轴转速波动以及变速器非承载齿轮敲击情况的影响。结果表明,增大飞轮侧转动惯量和离合器阻尼转矩,减小输出轴非承载齿轮转动惯量,向远离发动机主谐量激励频率的方向调节从动盘毂转动惯量和离合器刚度均能衰减输入轴角加速度幅值。非承载齿轮副的啮合情况也随着输入轴角加速度的衰减,而由双边敲击减轻为单边敲击与双边敲击的临界状态、单边敲击和无敲击。

3) 根据参数分析的结果,利用序列二次规划法对某车辆的飞轮转动惯量、离合器刚度和离合器阻尼转矩进行了优化。对比改进前后的实车测试结果,优化后的车辆明显消除了变速器输入轴的扭转角加速度、振动加速度以及声压值在1 900 r/min处的峰值现象。车辆改进前声压测试结果的宽频带现象也得到显著改善,3 000 Hz以上的高频声压分量被大幅衰减。