内置被动阻尼器减振铣刀的实验测试*

2019-12-31杨毅青骈亚威王云飞

杨毅青, 骈亚威, 王云飞

(北京航空航天大学机械工程及自动化学院 北京,100191)

引 言

切削颤振导致切削效率、零件表面精度和刀具寿命降低。在深腔、深孔零件加工过程中,大长径比铣削刀具由于刚性不足,极易引发颤振。设计基于内置被动阻尼器的减振铣刀,可以有效提升铣刀动态特性,从而提升切削稳定性。

Tobias[1]经过研究发现导致切削颤振发生的主要原因是切削过程中的再生作用,并由此提出了再生颤振理论。Dai等[2]研发了一种长径比接近10的碳纤维环氧旋转镗杆。Ziegert等[3]根据库伦摩擦原理,研究出一种阻尼铣刀,临界稳定切削深度提高53%。Hahn等[4]使用Lanchester阻尼器来减小镗杆在工件加工时产生的振动。吴石等[5]基于球形支持向量机分类器对平稳铣削、颤振孕育和颤振发生进行识别,识别准确率达98.0%。Liu等[6]提出一种约束层阻尼刀柄,其动刚度和临界轴向深度比传统的钢合金单体刀架高6倍。山特维克公司通过在镗杆内部安装高密度硬质合金质量块增加镗杆刚度来减小振动。被动阻尼器抑振频带窄,需要对其设计参数进行精确设计方能达到最优减振效果。Zuo等[7]基于H2和H∞准则,发现两自由度被动阻尼器的减振效果比两重单自由度被动阻尼器的减振效果更加明显。Yang等[8]研究了各优化准则下不同阻尼器的抑振性能,实现了单自由度被动阻尼器抑制车削颤振。

笔者先后开展了两自由度阻尼器建模及参数优化[9],基于两自由度阻尼器的减振铣刀设计[10],在上述工作基础之上,重点进行减振铣刀实验测试工作。首先,开展减振铣刀结构优化设计以及内置被动阻尼器模态测试;其次,对所设计减振铣刀进行周向模态测试,研究其在不同方位动态响应,分析减振性能;最后,通过对比多组切削参数组合下的铝合金和钛合金切削实验,验证减振铣刀在实际铣削加工时的减振性能。

1 减振铣刀设计

减振铣刀具体结构设计方案如图1所示。其中:3段刀杆之间采用螺纹加锥面配合,以增加铣刀的同轴度;内置阻尼器的端盖直径略小于刀杆内壁直径,安装时通过旋入螺钉使端盖胀开,将阻尼器固定在刀杆内部;质量块为钨。

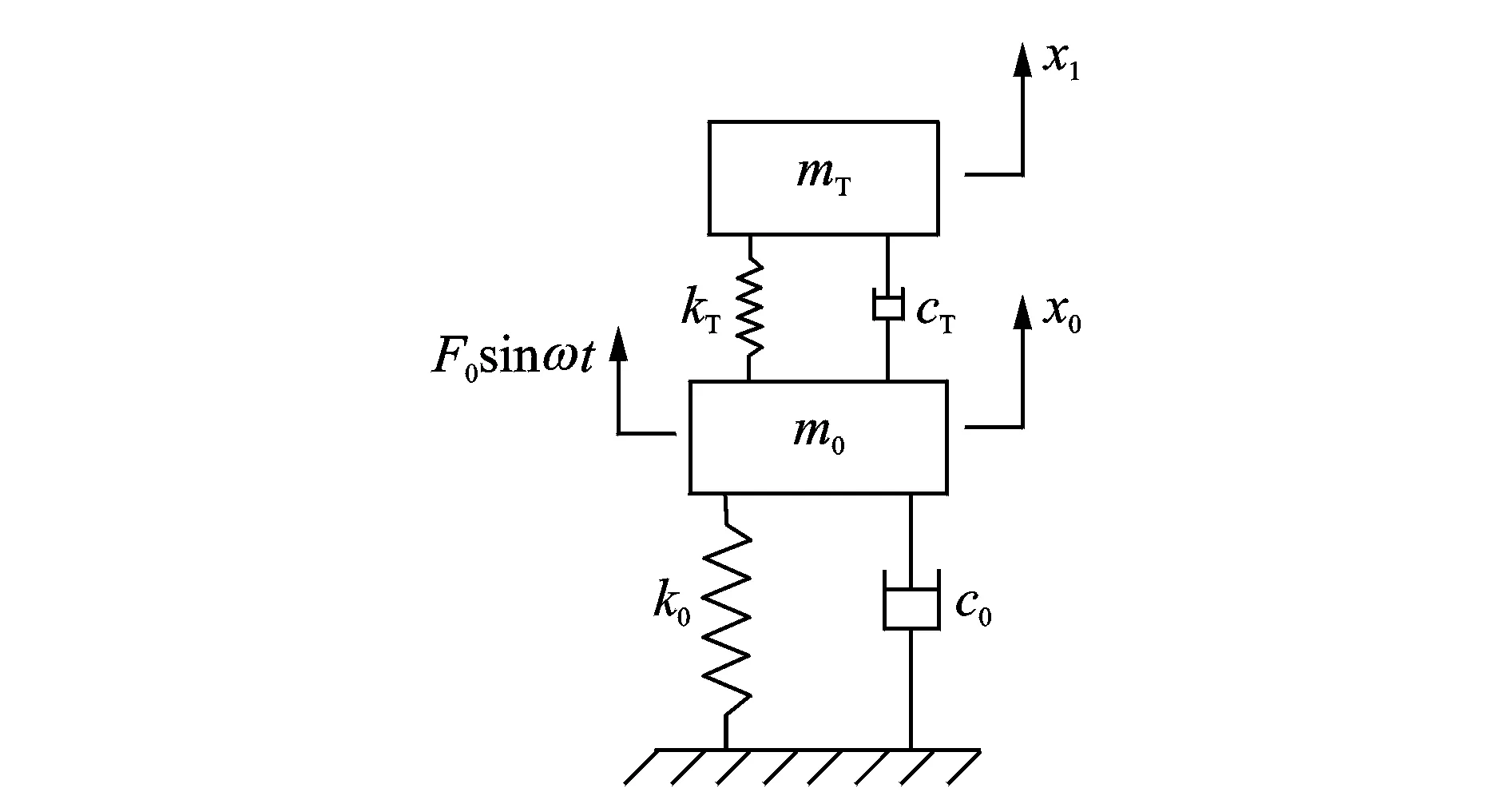

笔者拟设计长径比为7.8的减振刀具,刀杆直径为40 mm。根据有限元仿真,该刀具具备明显的弯曲振动模态,可简化为单自由度结构。内置阻尼器后,与其共同组成两自由度系统,如图2所示。

图1 减振铣刀剖视图

通过引入表1中的无量纲参数,主结构m0的频率响应函数可表示为

(1)

图2 单自由度被动阻尼器动力学模型

其中

(2)

(3)

表1 无量纲参数

减振铣刀的减振性能主要取决于阻尼器的频率及阻尼比。基于等峰值法优化方法,实现减振铣刀设计参数的优化。由锤击实验可得无阻尼铣刀的主要模态固有频率为250 Hz,阻尼比为1.86%。当μ=2.5%时,通过在Matlab中数值寻优可得出阻尼器最优频率比βT=0.96与阻尼比ξT=9.85%。安装阻尼器后,目标模态被分离为幅值相等的两个峰,频响函数幅值下降74.70%,如图3所示。

图3 有阻尼及无阻尼频响函数对比(μ=2.5%, ξ0=1.86%, k0=1)

2 模态测试

模态测试采用PCB 086C03力锤、KISTLER 8778A500 加速度计和NI9233信号采集卡,数据采集和分析软件为CutPro V9.3,采用苏测LX-A邵氏橡塑硬度计测定阻尼单元的硬度。

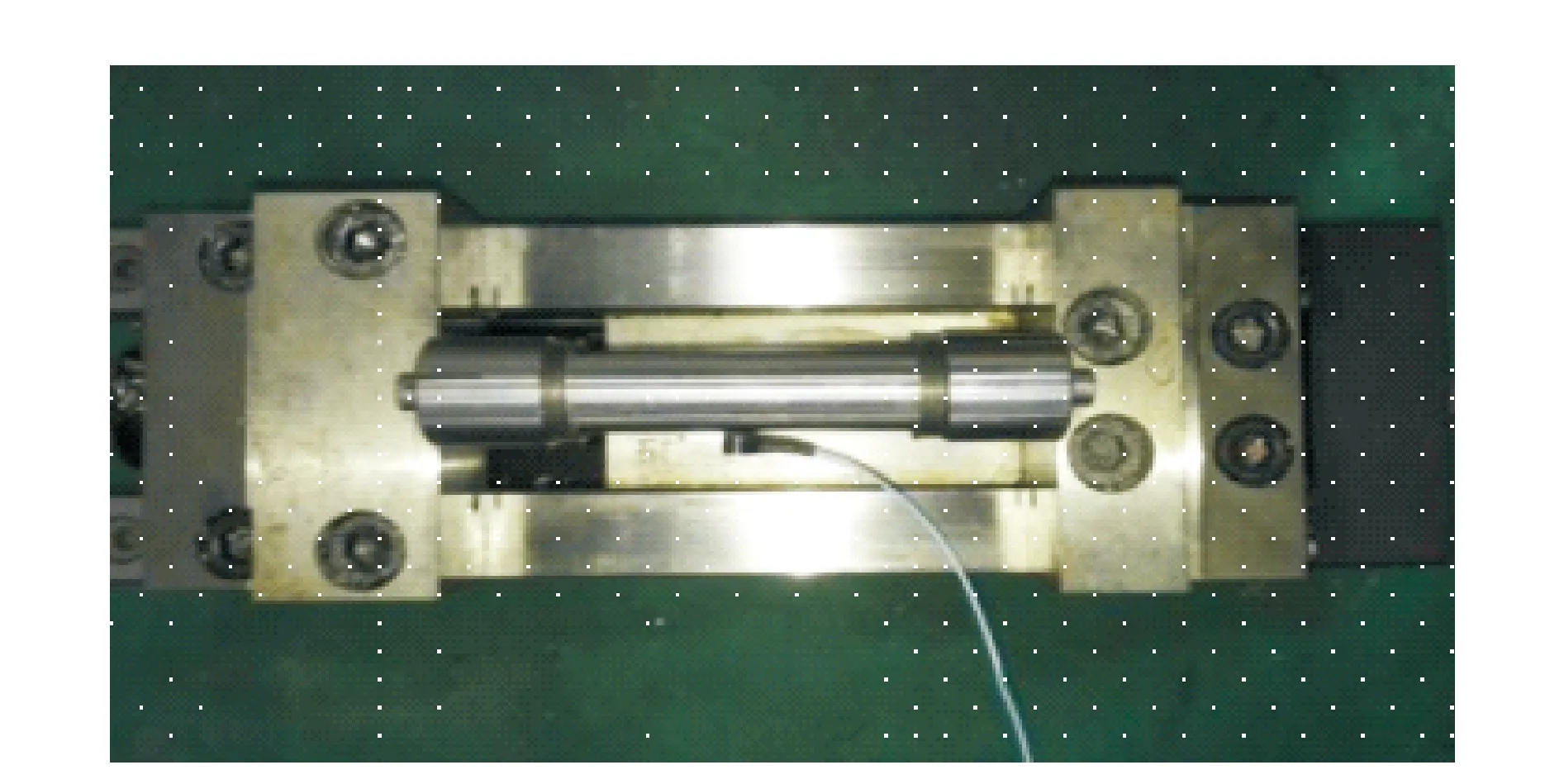

2.1 内置被动阻尼器模态测试

将5种不同材料丁腈橡胶(NBR)、硅橡胶(Q)、软聚氨酯(SPU)、硬聚氨酯(HPU)和聚酰胺树脂(PA)(见图4)的阻尼单元装入阻尼器,进行模态测试,如图5所示。辨识后的动力学参数如表2所示。

表2 阻尼器参数辨识

图4 阻尼单元材料

图5 阻尼器模态测试

由表2可得,在50 ~83 Hz之间阻尼器的阻尼比与阻尼材料的硬度成正比,但阻尼材料的硬度太高会导致其弹性大大降低。PA的硬度值超过90 HA导致其阻尼比仅有1.20%,装有Q阻尼单元的阻尼器频率与最佳频率240 Hz相差太大,因此Q与PA均不适合作为阻尼材料。将分别装有NBR,SPU和HPU的阻尼器装入刀杆中进行减振铣刀模态测试。

2.2 减振铣刀模态实验

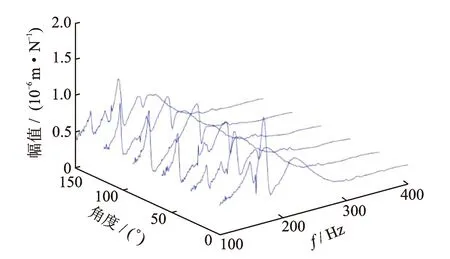

测试无阻尼铣刀和分别装有NBR,SPU,HPU这3种阻尼材料减振铣刀的刀尖频响函数,如图6所示。由于铣削加工时刀具高速旋转,铣削力会沿各个方向对刀具产生冲击,因此需要通过锤击实验来测量铣刀0°~150°的6组方向的频响函数,如图7所示。

图6 减振铣刀实验装置

图7 无阻尼铣刀与3种不同阻尼材料的减振铣刀不同方向频响函数对比

对比发现,笔者设计的减振铣刀在各个方向均有显著的减振效果,其中HPU减振铣刀减振效果最优。3种减振铣刀频响函数幅值最大的方向与无阻尼铣刀相同,为120°方向,幅值最低处为30°方向。相比于无阻尼铣刀,HPU减振铣刀在120°和30°方向的频响函数幅值分别降低75.7%和75.2%,等效刚度提升109%和145%,阻尼比提高107%和179%,这表明阻尼器在各个方向都有稳定的抑振作用。

2.3 与SANDVIK铣刀对比

由于SANDVIK Silent Tool铣刀规格有限,笔者选择长径比约为7.2的SANDVIK Silent Tool铣刀进行对比。该铣刀刀柄、减振刀杆和刀头型号分别为C5-390.410-63090C,C5-391.05CD-22 220和R245-050 Q22-12M。SANDVIK铣刀的频响函数响应在不同的方向差别较大,但幅值都较低,见图8。由于刀具的整体性能由动态参数最差的方向决定,因此选择SANDVIK铣刀在0°方向的频响函数曲线进行分析,对其频响函数进行参数辨识,并与笔者设计的内置HPU阻尼减振铣刀进行参数辨识对比,如表3所示。

图8 SANDVIK铣刀频响函数

表3 铣刀模态参数辨识对比

由表3可知,SANDVIK铣刀在各阶固有频率都具有较高的刚度,同时在第3阶固有频率处有较高的阻尼比。SANDVIK铣刀第1阶模态的阻尼比低于减振铣刀,而第2阶模态的阻尼比高于减振铣刀。总体来说,笔者设计减振铣刀与SANDVIK铣刀的阻尼比接近。减振铣刀的频响函数幅值低于SANDVIK铣刀,这是因为笔者设计的减振铣刀的平均直径为40 mm,略小于SANDVIK铣刀的平均直径45 mm;SANDVIK铣刀的质量为5.2 kg,而笔者设计的减振铣刀为3.3 kg;此外,SANDVIK铣刀每段刀杆之间为固连,刚性好于减振铣刀。因此,笔者设计的减振铣刀仍存在提升空间。

3 切削实验

3.1 铝合金切削实验

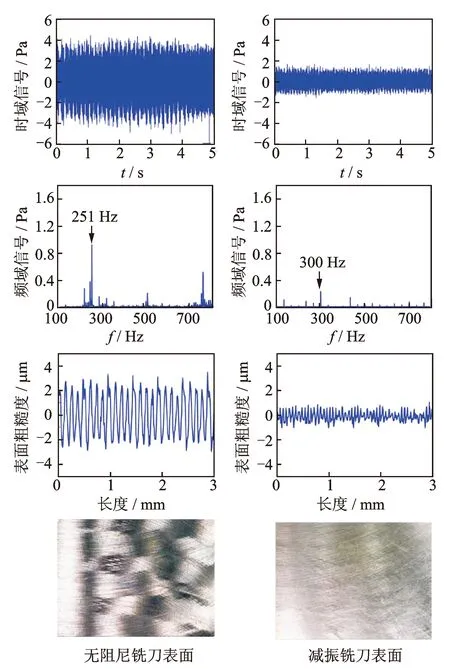

选取切宽ae=50 mm,切深ap=0.5 mm,主轴转速n=2 000 r/min,无阻尼铣刀与减振铣刀的切削实验结果对比如图9所示。

图9 无阻尼与减振铣刀切削实验对比

无阻尼铣刀加工过程中噪音幅值为4 Pa,工件表面粗糙度值为1.34 μm,频域信号最大谐波分量在251 Hz处(刀具固有频率为250 Hz),因此无阻尼铣刀切削过程产生颤振。

同样切削参数下的减振铣刀切削加工过程的噪音幅值为1.5 Pa,仅为无阻尼铣刀的37.5%。此时工件表面较为光滑,工件表面粗糙度值为0.38 μm,相比于无阻尼铣刀降低了71%。减振铣刀频域信号幅值较低,其最大值为300 Hz,此时刀齿切削频率为33.3 Hz,因此300 Hz为刀齿倍频,属于平稳切削。综合以上实验结果对比可以得出,安装HPU阻尼器后减振铣刀的性能得到较大提升,减振效果非常明显。

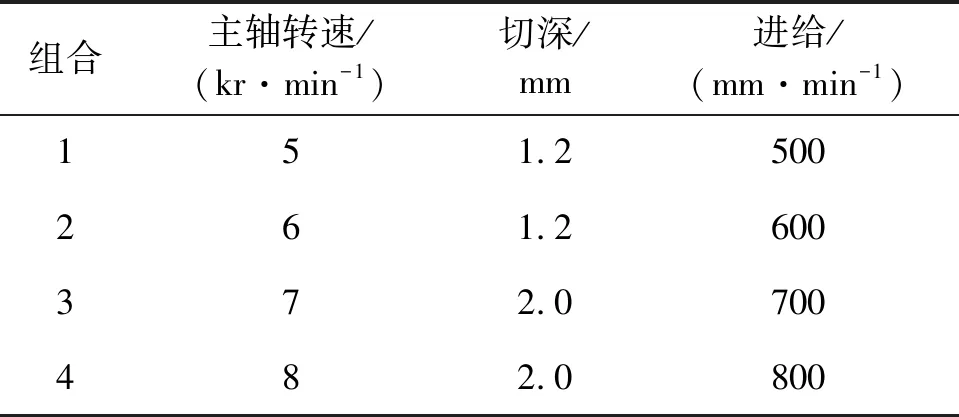

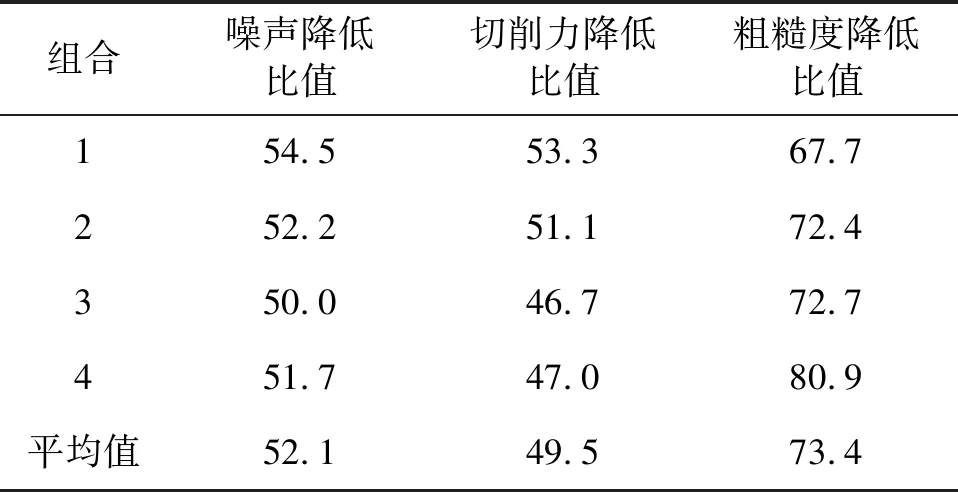

为进一步检验减振铣刀在实际切削加工中的减振性能,选取4组不同的切削参数组合(见表4)进行铝合金槽铣加工,分别与无阻尼铣刀进行对比。结果表明,减振铣刀在不同的切削参数组合下均有明显的减振效果,其中对比无阻尼铣刀,减振铣刀的加工噪声幅值、切削力幅值和表面粗糙度平均下降了52.1%,49.5%和73.4%,如表5所示。

表4 切削参数组合

表5 加工结果对比

Tab.5 Comparison of machining results%

组合噪声降低比值切削力降低比值粗糙度降低比值154.553.367.7252.251.172.4350.046.772.7451.747.080.9平均值52.149.573.4

以切削参数组合4为例,此时切削线速度为vc=1 256 m/min,无阻尼铣刀和减振铣刀的实验结果对比如图10所示。

图10 铝合金切削参数组合4结果对比

由图10可知,无阻尼铣刀与减振铣刀加工噪声平均幅值分别为29 和14 Pa,无阻尼铣刀与减振铣刀x方向切削力平均峰值分别为1 170 和620 N,无阻尼铣刀与减振铣刀加工零件的表面粗糙度分别为1.83和0.35 μm。通过工件表面照片可以明显看出,减振铣刀加工的工件表面非常光滑,而无阻尼铣刀加工的工件表面有振纹。相比于无阻尼铣刀,减振铣刀的加工噪声幅值、切削力幅值和表面粗糙度分别下降了51.7%,47.0%和80.9%。

3.2 钛合金切削实验

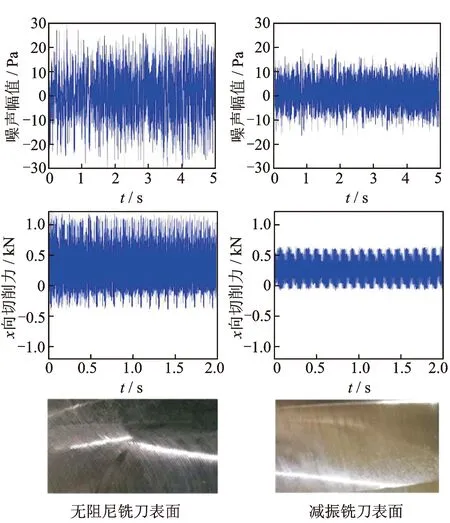

钛合金切削参数为n=400 r/min,F=160 mm/min,ap=0.4 mm时,无阻尼铣刀和减振铣刀的实验结果如图11所示。此时无阻尼铣刀已出现颤振,加工零件表面有明显颤纹,且工件表面光洁度较差,而减振铣刀切削过程平稳。无阻尼铣刀与减振铣刀加工噪声平均幅值分别为24 和12 Pa,无阻尼铣刀与减振铣刀x方向切削力平均峰值分别为830和420 N,加工零件的表面粗糙度分别为2.87 和0.20 μm。加工噪声幅值、切削力幅值和表面粗糙度分别下降了50.0%,49.4%和93.0%。

图11 钛合金切削实验结果对比

当n=500 r/min,F=500 mm/min,ap=0.8 mm时,减振铣刀依旧切削平稳,没有出现颤振,工件表面光洁度良好。切深ap增加到1.2 mm时,虽然工件表面出现了细微颤纹,但表面粗糙度仅为0.43 μm。钛合金切削实验测试表明,相较于无阻尼铣刀,减振铣刀的钛合金切削性能得到了较大的提高,减振效果明显且稳定可靠。

4 结 论

1) 装有硬聚氨酯的减振铣刀具有最佳减振效果。相比无阻尼铣刀,减振铣刀在各个方位均有稳定的抑振作用。其中,刀尖频响函数峰值在120°和30°方向分别下降了76%和83%,等效刚度提升了109%和145%,阻尼比提高了107%和179%。

2) 与SANDVIK铣刀动力学特性对比表明,笔者设计的减振铣刀长径比略高,阻尼比接近,但刚度略低。原因在于质量仅为其63%,而且各部分之间的螺纹连接导致刚性下降。

3) 铝合金切削实验表明,减振铣刀在不同的切削参数组合下均有明显的减振效果,性能稳定可靠。对比无阻尼铣刀,减振铣刀的加工噪声幅值、切削力幅值和表面粗糙度平均下降了52%,50%和73%。

4) 钛合金槽铣切削实验表明,无阻尼铣刀在切深只有0.4 mm时发生颤振,而减振铣刀在切深1.2 mm时可平稳切削。