齿轮表面织构化研究现状与进展*

2019-12-26苏永生亮2黄胜洲

苏永生 李 亮2 方 明 黄胜洲

(1.安徽工程大学机械与汽车工程学院 安徽芜湖 241000;2.南京航空航天大学机电学院 江苏南京 210016)

齿轮传动机构是众多机械装备的核心部件,已被广泛应用于机床、汽车、军用车辆、机器人、高速铁路、风力发电、舰艇及航空航天器等领域。随着工业技术的进步,高端装备制造业对齿轮传动机构在高速重载方面提出更苛刻的要求,现有齿轮传动技术已成为制约高端机电装备国产化的关键瓶颈之一。齿轮传动过程中的齿面摩擦环境异常复杂,尤其高速重载工况会导致齿轮摩擦界面的温度升高,润滑膜难以形成,摩擦副容易发生点蚀、脱落和胶合等现象。剧烈的齿面摩擦磨损会降低齿轮传动效率、导致齿面温度升高、产生振动和噪声及引起齿面磨损和胶合现象等问题[1-4]。因此,改善齿轮传动过程中的齿面润滑和摩擦状态,降低齿面摩擦和磨损对抑制齿轮失效具有重要的意义。

近年来,表面织构化技术已成为降低界面摩擦和磨损的研究热点,并在活塞环-缸套、机械密封、滑动轴承、模具、刀具等多个领域得到了应用,有效改善了摩擦副界面润滑效果,降低了摩擦表面的摩擦和磨损[5-12]。在仿生学和表面织构摩擦学研究的推动下,针对复杂工况下的齿面摩擦磨损等问题,在齿轮设计和制造中引入表面织构实现减摩,为齿轮副摩擦特性“主动调控”提供了一条可能的途径,已逐渐成为新型齿轮传动技术研究的一个热点,为改善齿轮失效提供了一种重要方法。

本文作者重点从表面织构齿轮理论可行性、表面织构齿轮减摩效果和减摩机制等方面,分析齿轮表面织构化研究存在的问题,并对表面织构化齿轮技术及应用前景进行了展望。

1 齿面抗摩擦和磨损途径

目前,在齿轮传动过程中,提高齿轮传动性能,解决齿轮传动件齿面摩擦磨损的途径主要有以下几个方面:

(1)通过齿轮修形,改善齿轮啮合区域的接触特性和运动特性,减少冲击和噪声、提高齿轮承载能力,减少齿面由摩擦磨损而产生的失效[13-15];

(2)通过开发耐热性、耐磨性、硬度、强度、韧性及抗疲劳性能更好的高性能齿轮材料,提高齿轮传动承载力,降低齿轮摩擦磨损[16];

(3)应用润滑油、润滑脂及固体润滑介质降低齿面摩擦和磨损,提高传动效率和承载力[17-18];

(4)采用涂层技术改善齿面性能,如通过MoS2/Ti复合涂层技术降低齿轮箱温度和摩擦因数[19];对齿面开展热喷涂与喷丸结合的复合涂层技术,提高齿面完整性[20]。

2 表面织构齿轮减摩理论分析

齿轮副啮合界面摩擦过程非常复杂,摩擦界面既有滑动摩擦,也伴随滚动摩擦发生。在齿轮传动过程中,在重载条件下齿轮副会发生弹性变形,使得理论上的线接触转变为面接触[21],这为在润滑介质参与条件下,通过齿面上的微织构、纳米织构或微纳复合织构来改善齿面润滑、降低齿面摩擦,进而发挥减摩作用提供了可能。图1所示为表面织构齿轮示意图。

图1 表面织构齿轮示意图Fig 1 Schematic diagrams of surface texture gear (a) friction on the gear surface;(b) groove texture compound lubricant; (c) groove texture on the gear surface;(d) enlarged topography of groove texture

高速重载极端工况条件下,齿面存在复杂的相互摩擦和高温高应力的多重作用,对于常规齿轮副啮合界面来说,外部供应的润滑介质难以在摩擦界面持续存在,致使啮合界面润滑效果不佳,而摩擦界面润滑膜的稳定持续形成可能是实现齿面自润滑,降低齿面摩擦和磨损的关键。根据现有研究理论推测:表面织构内储存的润滑介质在摩擦热、摩擦力及摩擦振动等作用下,易在摩擦界面迅速铺展并拖覆至摩擦区域成膜,持续参与摩擦过程,改善润滑效果。

3 表面织构齿轮润滑及减摩特性

仿生摩擦学和表面织构摩擦学研究表明,表面织构在减摩、抗黏附、抗磨损及减振等多个方面表现出良好的摩擦学性能,这为表面织构化齿轮减摩提供了借鉴和参考。目前,针对表面织构化齿轮对摩擦界面的摩擦特性的影响,国内外部分专家和学者开展了初步的研究。

3.1 表面织构化齿轮研究

吉林大学呼咏等人[22]在圆柱滚子上采用激光加工技术制备出多种条纹状表面织构,并开展了齿轮副的啮合传动模拟试验,研究表明,表面织构能够改善齿轮润滑条件、利于存储碎屑、增大散热面积,有效提高齿轮的接触疲劳性能。吉林大学韩志武等[23]利用激光雕刻技术,在齿轮齿根处分别制备出多种宽度、横向间距和纵向间距的条纹沟槽织构阵列,开展了织构化齿轮的弯曲疲劳试验研究,试验结果表明:与常规齿轮相比,齿轮表面的织构阵列对改善齿轮的弯曲疲劳寿命具有良好的效果,能够将齿轮的弯曲疲劳寿命提高最大约1.5倍。此外,韩志武等[24-25]也开展了织构化直齿圆柱形齿轮有限元仿真分析,结果表明:与常规齿轮相比,表面织构化的齿轮具有更低的固有频率和更小的形变量,取得了更好的齿轮动态特性。GRECO等[26]开展了微圆坑织构摩擦试验,并指出在齿轮表面设计微圆坑织构可提高齿轮系统的抗胶合性能。PETARE等[27]在合金钢20MnCr5上借助光纤激光器开展了齿轮激光织构化研究,并对激光织构化后的齿轮辅以磨料流抛光处理,结果表明,激光织构化并辅以磨料流抛光后的齿轮,在跳动、平均表面粗糙度、最大表面粗糙度、显微硬度、耐磨性等方面改善效果,其中耐磨性性能提高了26.41%。

3.2 齿轮表面织构形状研究

清华大学汤丽萍和刘莹[28]针对于Magg交叉织构和普通磨削织构建立触模型,比较了2种纹理的摩擦特性,发现Magg 交叉织构的减摩效果均优于普通磨削织构;同时,针对Magg 交叉织构和普通磨削织构开展了重载条件下的齿轮啮合传动试验验证,试验结果与理论结果一致,且发现织构深宽比、夹角、分布密度等特征参数影响摩擦学性能,最优的织构参数可以获取最优的界面摩擦学性能;此外,对Magg交叉织构、普通磨削织构和激光表面凹坑织构的摩擦性能进行了理论比较,结果表明凹坑织构具有最优的减摩性能。

吉林大学邵飞先[29]利用激光加工技术在齿轮表面制备出凹坑及凸包形织构,研究了乏油条件下齿轮界面摩擦学性能及其抗磨损机制,试验表明:在乏油条件下,相较于方形槽凹坑织构和凸包形织构,弧形槽凹坑织构具有最好的抗磨损性能,凸包形织构抗磨损性能最差;此外,当载荷较大时,织构齿轮难以降低界面摩擦因数,反而表现出不断增大规律;织构齿轮有限元仿真结果表明,齿面织构化能够有效改善齿面接触状态。

3.3 齿轮表面织构特征参数研究

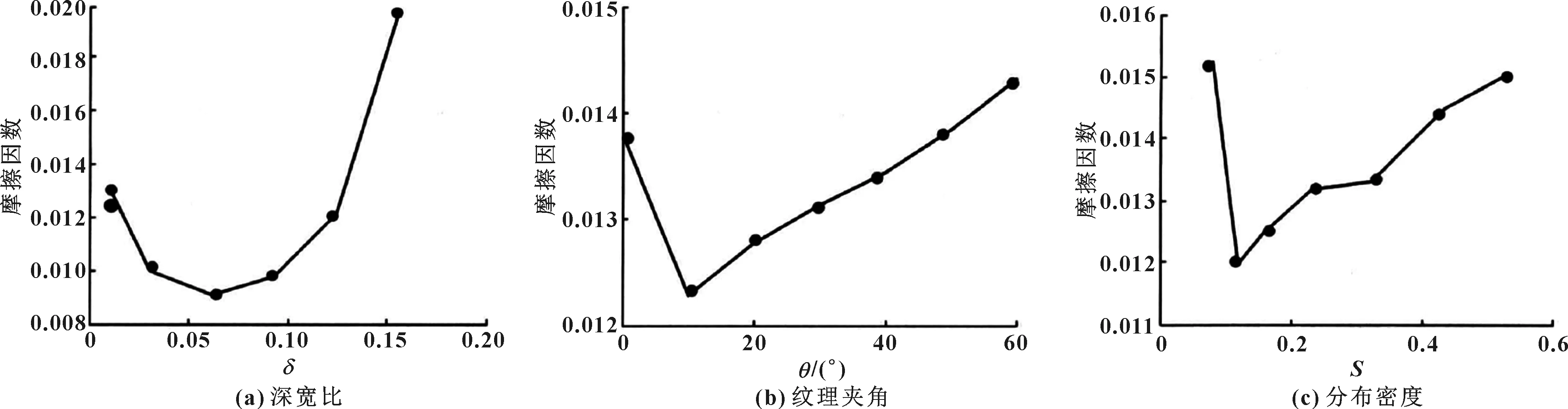

汤丽萍和刘莹[28]在研究中发现齿轮织构特征参数对界面摩擦因数有较大影响,一定条件下的织构深宽比、角度和分布的最优组合可以获取最小的摩擦因数如图2所示。

图2 齿轮织构特征对摩擦因数的影响Fig 2 Influence of gear texture characteristics on friction coefficient (a) depth-to-width ratio;(b) included angle of texture; (c) density of distribution

湖南工业大学何国旗等[30]研究了凹坑织构参数对齿面润滑效果的影响规律,研究发现,当凹坑直径在50~200 μm、凹坑深度在5~20 μm间变化时,对应凹坑织构直径参数取100 μm、凹坑深度取10 μm时,对增加润滑膜厚度的效果最好。吉林大学韩志武等[23]发现,齿轮表面的条纹特征如宽度、横向间距和纵向间距对齿轮弯曲疲劳寿命具有重要的影响,试验分析表明,存在一个最优的条纹特征组合,即当条纹宽度、横向间距和纵向间距分别取150、150 和250 μm时,对齿轮的弯曲疲劳性能影响最小。

4 表面织构化齿轮问题及未来研究方向

4.1 齿轮表面织构减摩机制研究

现有研究初步显示表面织构对齿轮界面摩擦特性改善具有积极效果,但高速和重载等极端工况下,齿轮织构减摩特性及其复合润滑介质的作用机制,国内外尚未涉及。

4.2 齿轮表面织构参数研究

目前,国内外针对齿轮织构特征参数的研究较少,仍处于试验尝试阶段,在刀具织构等不同摩擦副研究中发现:与滑动摩擦方向垂直的横向沟槽比平行沟槽和坑状织构具有更好的减摩效果,但是,横向沟槽能否在齿轮副界面取得更优的减摩效果尚需验证,且现有研究缺乏针对极端工况下织构特征参数的系统性试验数据和理论研究成果,用于指导齿轮织构参数选择。

4.3 齿轮表面织构协同润滑介质效应研究

现阶段,利用新型齿轮材料来进一步提高齿轮耐磨损性能仍难有大的突破,传统的润滑油和润滑脂在苛刻的工况条件下润滑效果不佳,而表面织构复合固体润滑剂,能够长时间保持摩擦界面的低摩擦状态,这为极端工况下的齿轮界面的减摩提供了可能[31]。目前,在齿轮织构特征研究中,针对齿轮织构特征参数协同不同润滑介质对界面摩擦特性影响涉及的很少,如何发挥润滑介质和织构特征参数协同作用下,获取界面最优摩擦性能,尚需深入探索和研究。

4.4 齿轮表面织构未来研究方向

针对上述齿轮织构存在问题,在后续的齿轮织构研究中应重点从以下几个方面开展工作:

(1)极端工况下齿轮织构减摩机制研究,分析不同工况下的齿轮织构减摩特性,探明齿轮织构和润滑介质的综合作用机制,指导齿轮织构设计与优化。

(2)齿轮织构特征参数与界面润滑效果关系研究,指导齿轮织构参数选择。

(3)多变量齿轮织构设计方法研究,针对常规工况和极端工况下的摩擦特性进行验证和探索,构建多变量复合的齿轮织构设计方法和参数计算方法。

5 结语

国内外专家和学者在众多摩擦副表面已经开展了表面织构化技术的理论和试验研究,研究结果表明:同等条件下表面织构化的摩擦副与无织构摩擦副相比, 总体上来讲可以减小摩擦力,降低摩擦温度,改善界面摩擦状态,且基本认为微沟槽的作用效果优于微坑织构,与切削刃平行的横向微沟槽的作用效果优于纵向微沟槽。

现有研究基本表明:表面织构复合润滑介质对降低摩擦界面摩擦,改善界面润滑效果,提高摩擦副抗磨损性能具有良好的积极作用。因此,借鉴表面织构技术在其他摩擦副的现有研究成果,针对齿面摩擦磨损问题,开展更为深入系统的机制探索和应用技术研究,为有效改善齿轮传动件的摩擦学特性,提高齿轮件寿命及奠定该技术的工程化应用基础,具有重要的理论意义和应用价值。综上可知,表面织构齿轮技术是一种具有巨大发展潜力的新型设计技术,已逐渐成为国内外研究的新热点,必将对解决高端装备齿轮传动机构极端运行工况下出现的低效率、低精度、低寿命等问题产生广泛和深远的积极影响。