一种质子型离子液体与金属减活剂的相容性研究

2019-12-26陈云龙1李维民王晓波

陈云龙1 李维民 马 瑞 鞠 超 王晓波

(1.青岛中科润美润滑材料技术有限公司 山东青岛 266000; 2.中国科学院兰州化学物理研究所,固体润滑国家重点实验室 甘肃兰州 730000)

离子液体(IL)自2001年首次被报道作为高性能润滑剂以来[1],已有上百种不同结构的离子液体相继被合成并用于摩擦学研究[2]。目前离子液体润滑剂已成为摩擦学领域的研究热点之一。早期的离子液体大多含有溴、氯、氟等卤族元素,虽然这些离子液体具有良好的高温热稳定性与摩擦学性能,但对金属有较强的腐蚀性,且与传统烃类润滑油及添加剂相容性较差[3]。后来人们通过对离子液体分子结构优化设计,制备了具有低腐蚀性、良好油溶性的新型离子液体润滑剂[4]。需要指出的是,这些新型离子液体的制备成本较高,在很大程度上限制了其作为基础润滑剂的推广应用,而将其作为高性能添加剂在传统润滑油中的应用研究引起了广泛关注[4]。

现代润滑油为满足油品的综合性能需求,需在其配方中引入多种功能性添加剂。润滑油作为复杂的混合体系,其功能性添加剂之间的相互作用极大地影响着油品的使用性能[5],因此了解与掌握添加剂之间的相互作用对发展高性能润滑油脂起着至关重要的作用。近些年人们在添加剂相互作用方面开展了大量的研究工作。传统添加剂如二烷基二硫代磷酸锌(ZDDP)与有机钼摩擦改进剂、有机脂肪酸摩擦改进剂、清净剂等添加剂之间的相互作用已经有较多研究报道[6],胺类与酚类抗氧剂之间的协同作用早就被人们所知和应用[7]。离子液体作为新型添加剂,在润滑油中获得实际应用之前必须考察与传统添加剂之间的相互作用,然而对于离子液体与其他类型添加剂之间相互作用研究鲜见报道。近期研究人员研究了离子液体与ZDDP之间的相互作用,发现离子液体与ZDDP表现出协同或对抗作用很大程度上取决于离子液体的分子结构[8-11];同时还研究了离子液体与有机摩擦改进剂的相互作用,研究表明质子型离子液体与有机摩擦改进剂在钢-铜摩擦副中表现出出色的协同作用,在边界润滑条件下摩擦因数可降低至0.02[12]。

为考察离子液体与金属减活剂之间的相互作用,本文作者采用四球摩擦磨损试验机和铜片腐蚀试验器对一种质子型离子液体与3种金属减活剂在聚α烯烃(PAO4)中的相容性进行研究,并对其润滑机制进行了探讨。

1 试验部分

1.1 基础油与添加剂

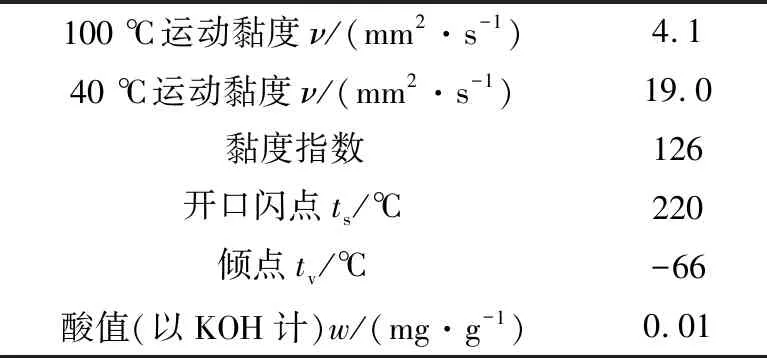

试验所选用的基础油为美孚公司生产的聚α烯烃(PAO4),其理化性能指标如表1所示。

表1 PAO4的主要理化性能

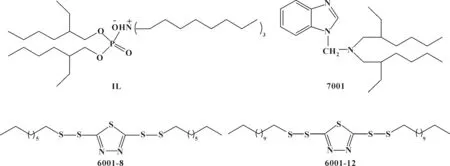

试验所选择的离子液体为实验室自制的二异辛基磷酸酯三辛胺盐[12]。选择的3种金属减活剂为北京太平洋联合石油化工有限公司生产的苯三唑衍生物(7001)以及2种噻二唑衍生物(6001-8与6001-12)。4种添加剂的分子结构如图1所示。选择莱茵化学公司生产的RC 2540(硫质量分数约40%,活性硫质量分数38%)作为含硫添加剂进行铜片腐蚀试验。

图1 离子液体(IL)与金属减活剂分子结构Fig 1 Molecular structure of the ionic liquid and metal deactivators

1.2 试验仪器与条件

采用厦门天机公司生产的MS-10A型四球摩擦磨损试验机对样品的抗磨性和减摩性进行测试。试验条件为:转速1 450 r/min,载荷392 N,时间30 min,温度75 ℃。使用的钢球为CCr 15标准钢球,硬度为HRC 59~61,直径为12.7 mm。试验前先用石油醚浸泡,然后使用超声波清洗两遍以除去其表面的防护油脂,试验后使用光学显微镜测定钢球的磨斑直径(WSD)。按照GB/T 3142-1982《润滑剂承载能力测定法(四球法)》测定油样的最大卡咬负荷(pB值)。

铜片腐蚀试验按照GB/T 5096《石油产品铜片腐蚀试验法》在上海神开公司生产的SYP1017-II型石油产品铜片腐蚀试验器上进行。试验所用铜片为纯度大于99.9%的电解铜,宽12.5 mm,厚1.5~3 mm,长75 mm。试验条件:121 ℃,3 h。

采用Hitachi S-3500N型扫描电子显微镜(SEM)以及X射线能谱仪(EDS)对钢球磨斑表面形貌及元素组成进行分析。

2 结果与讨论

2.1 抗磨与减摩性能

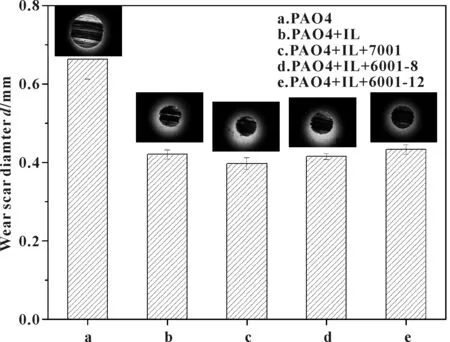

以PAO4为基础油考察了IL与金属减活剂对抗磨性能的影响,四球抗磨试验结果如图2所示。可以看出基础油PAO4润滑下的磨斑直径为0.61 mm,PAO4+IL(质量分数0.5%)润滑下的磨斑直径为0.44 mm,说明IL能够有效提升油品的抗磨损性能。这是由于IL属于磷氮(PN)型添加剂,具有较高的化学活性,在摩擦过程中能够迅速地吸附在摩擦表面,在机械剪切作用下结构中的活性元素与金属表面发生摩擦化学反应形成牢固的化学反应膜,有效提高了油品的抗磨损性能。PAO4+IL(质量分数0.5%)+金属减活剂(质量分数0.1%)摩擦学性能的测试结果表明:3种金属减活剂均与IL表现出一定的抗磨协同性,同添加量下苯三唑型的金属减活剂7001与 IL的抗磨协同效果最好,磨斑直径为0.390 mm。这是由于7001胺基中N原子的极性较高,可以通过范德华力有效地吸附在摩擦表面形成物理吸附膜,与IL形成的摩擦反应膜协同提升油品的抗磨性。6001-8与6001-12由于分子结构中的活性元素为S元素,在低载荷下不易发生摩擦化学反应,因此对IL的摩擦学性能影响较小。

图2 不同润滑剂润滑下的钢球磨斑直径Fig 2 Wear scare diameters of steel balls lubricated by different lubricants

图3所示为不同配比润滑油的摩擦因数曲线。可以看出,基础油PAO4的平均摩擦因数为0.06,而含有IL油品的平均摩擦因数均大于0.08,说明IL的存在会使得油品的摩擦因数增加。纯PAO4具有较低的摩擦因数,是由于基础油润滑下因没有抗磨添加剂的作用,在初始高载荷下快速形成了较大的磨斑,摩擦副实际接触面积增大,导致赫兹接触应力下降,进而表现出较低的摩擦因数。而含有添加剂的油品的摩擦因数则主要取决于边界润滑膜的自身特性,整体而言金属减活剂的存在对IL的减摩性能无明显影响。在边界润滑条件下,润滑体系的摩擦因数受多方面因素影响,包括温度、载荷、速度、表面粗糙度、润滑剂组成等,其中对摩擦因数起决定性作用的是摩擦过程中生成的摩擦化学反应膜。IL能在摩擦条件下与金属表面进行摩擦反应生成能提升抗磨能力的剪切膜,而体系的摩擦因数主要由生成的化学反应膜的特性决定。

图3 不同润滑剂的摩擦因数曲线Fig 3 Friction coefficient curves of different lubricants

含有IL的油品表现出相似的摩擦因数,表明IL生成的化学反应膜具有较好的稳定性,不易受其他类型添加剂的干扰。苯三唑型金属减活剂7001是一种多效添加剂,除了能够起到抑制活性硫对有色金属铜的腐蚀外,还可以参与摩擦化学反应膜的构筑来改善油品的摩擦学性能。这是因为在磨合阶段7001参与了摩擦化学反应,随着摩擦进行,导致摩擦因数的上升,随着IL化学反应膜的生成,油品的摩擦因数趋于稳定。图2中7001与IL混合物较小的磨斑直径也间接表明7001参与了摩擦化学反应膜的构筑。

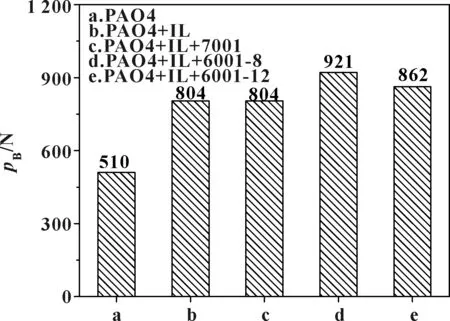

2.2 极压性能

不同配比润滑油的pB值如图4所示。基础油PAO4的pB值为510 N,添加0.5%(质量分数)IL后基础油的pB值提高至804 N,高出基础油pB值60%,说明IL在PAO4中加量较低时即可显著提高基础油的承载能力。质量分数0.1%苯三唑型金属减活剂7001的加入对含有IL的润滑油体系的极压性能无影响,其pB值仍为804 N。值得注意的是噻二唑型金属减活剂与IL在极压性能上表现出一定协同效应,含质量分数1%6001-8的润滑体系的pB值为921 N,含质量分数0.1% 6001-12的pB值为862 N。这是由于6001-8和6001-12均含有巯基基团,巯基中的活性S元素在较高载荷下能够与金属表面快速反应生成含S反应膜,增加油膜强度,提高了油品的承载能力。其中6001-8中活性S元素的含量大于6001-12中的含量,因而6001-8与IL表现出更好的协同效果。

图4 不同润滑剂的最大无卡咬负荷Fig 4 pB values of different lubricants

2.3 磨斑表面分析

四球试验后下试球表面的扫描电镜照片与EDS谱图如图5所示。

可以看出,PAO4润滑下钢球表面磨斑较大,直径明显大于添加添加剂后的磨斑直径,且表面有明显的犁沟和少量的剥落,表明在摩擦过程中发生了比较严重的擦伤。添加IL后油品的磨斑直径明显变小,磨斑表面更加细腻和平整,特别是PAO4+IL+7001润滑下基本没有明显的犁沟存在。不难看出,4种润滑剂润滑下的磨痕由大到小(面积由大到小)顺序依次为PAO4、PAO4+IL、PAO4+IL+6001-8、PAO4+IL+7001,与前面所述磨斑直径的大小结果一致,说明IL加入增加了润滑剂的抗磨性,降低了体系的磨损,并且金属减活剂与IL在体系中表现出抗磨协同作用。通过对磨痕表面的EDS分析可知,PAO4体系的磨痕表面只含有C、O、Fe 3种元素,而含有IL体系的磨痕表面除了含有C、O、Fe这3种元素外,均含有P元素,这是由于摩擦的机械作用和热作用,发生了摩擦化学反应,表面生成了FeP与FePO4组成的化学反应膜,对金属表面起到保护作用,从而起到抗磨的作用[13-14]。

2.4 腐蚀抑制性能

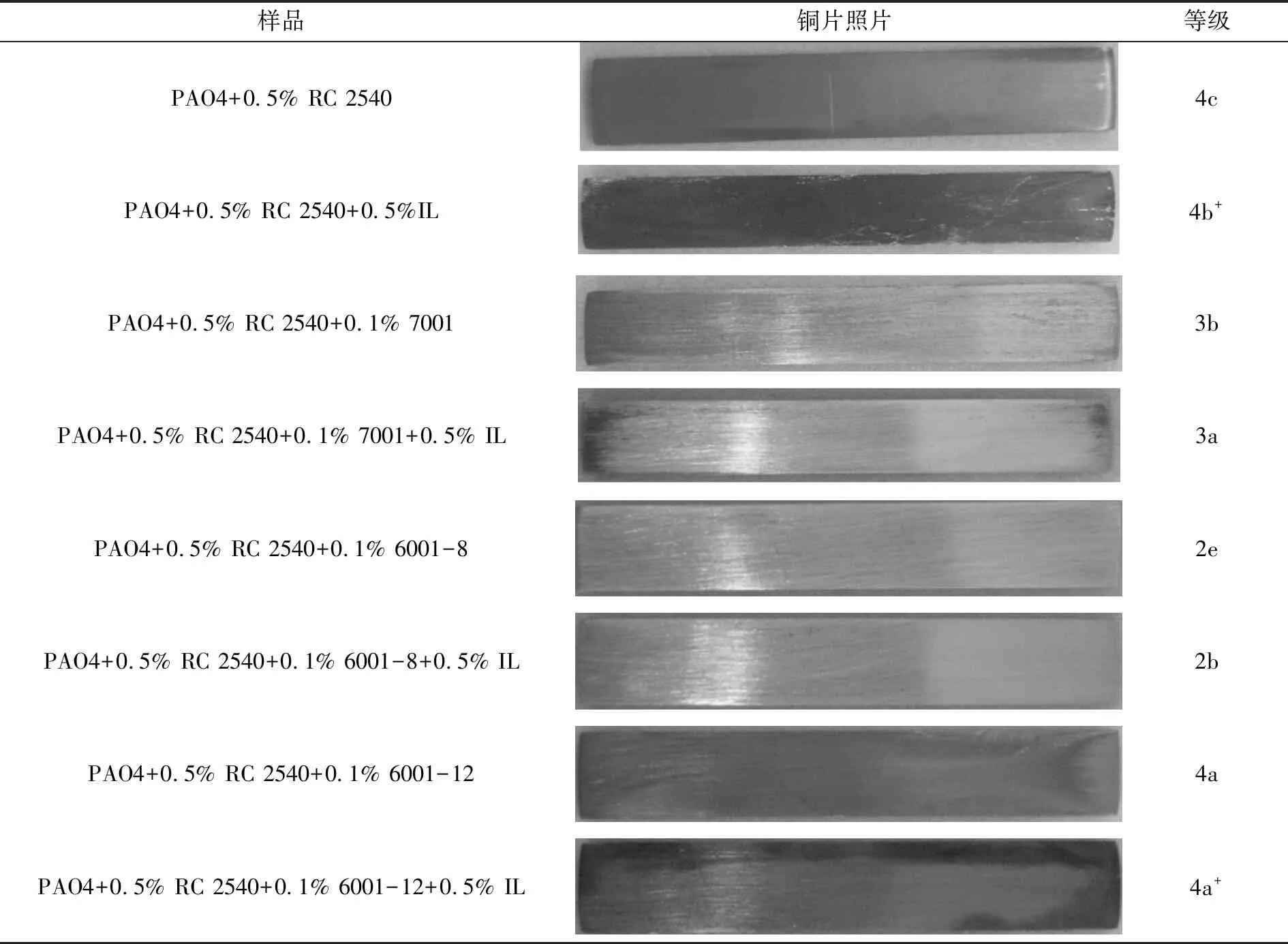

金属减活剂是由含S、P、N或其他一些非金属元素组成的有机化合物,其作用机制一是在金属表面形成化学膜,阻止金属变成离子进入油中,减弱其对油品的催化氧化作用,这种化学膜还有保护金属表面的作用,能防止活性硫、有机酸对金属的腐蚀;二是络合作用,能与金属离子结合,使之成为非催化活性的物质[5]。在实际应用中润滑油中的含硫添加剂中的活性硫会对铜等有色金属造成腐蚀,金属减活剂可有效抑制含硫添加剂对有色金属的腐蚀。文中以莱茵化学生产的有机多硫化物RC2540作为硫源采用铜片腐蚀试验器考察了IL的存在对金属减活剂的腐蚀抑制性能的影响。试验结果如表2所示。

表2 不同配比润滑剂的铜片腐蚀结果

可以看出,由于大量活性硫的存在,PAO中加入质量分数0.5%RC2540对铜片造成了严重腐蚀,而质量分数0.5%IL的加入并未抑制活性硫对铜片的腐蚀。3种金属减活剂中,6001-8可以有效抑制RC2540对铜片的腐蚀,铜片外观虽有变色但未出现黑色腐蚀区域。6001-12虽然与6001-8结构相似,但未实现对腐蚀的有效抑制,铜片整体出现黑色腐蚀,这是由于以下两方面原因造成的:一是由于6001-12为十二硫醇取代的噻二唑,其在PAO4中的油溶性优于6001-8,因此铜片表面有效浓度低于6001-8;二是噻二唑类的减活机制是基于噻二唑与有色金属间强的鳌和作用,相同添加量下具有较长烷基取代的6001-12的有效浓度低于6001-8,导致腐蚀抑制性能下降。在添加7001的油品中试验后铜片外观呈现出局部变黑的现象。从试验结果来看,3种金属减活剂的铜片腐蚀抑制效果由大到小顺序依次为6001-8、7001、6001-12。

此外,从表中还可以看出IL与6001-8与7001有一定的协同作用,质量分数0.5%IL的加入使得含有7001的体系中黑色区域面积明显减少;在含有6001-8的体系中,IL的加入使得铜片的等级由2e提高至2b;对于6001-12而言,IL的加入对铜片腐蚀没有改善效果。这反映出IL与噻二唑型金属减活剂的协同效果与结构密切相关,该协同机制将在后续的工作中进行研究。

3 结论

(1)质子型离子液体(IL)的加入能够显著提升PAO4的抗磨性和极压性能。

(2)通过对金属减活剂与IL协同作用机制的研究表明,7001胺基中N原子的极性较高,可以通过范德华力有效地吸附在摩擦表面形成物理吸附膜,与IL形成的摩擦反应膜协同提升油品的抗磨性。6001-8与6001-12由于分子结构中的活性元素为S元素,在低载荷下不易发生摩擦化学反应,因此对IL的摩擦学性能影响较小。

(3)通过对四球的磨痕表面的分析结果可知,IL作为润滑添加剂在摩擦过程中,由于摩擦的机械作用和热作用,发生了摩擦化学反应,表面生成了由FeP与FePO4组成的化学反应膜,对金属表面起到保护作用,从而起到抗磨的作用。

(4)IL的加入可轻微缓解含硫极压剂对铜片的腐蚀,IL的存在不会对金属减活剂的性能产生负面影响,与金属减活剂没有明显的协同与对抗作用。