硫化矿加压湿法冶金研究与应用现状

2019-12-16路殿坤王海北蒋开喜

谢 锋, 路殿坤, 王 伟, 王海北, 蒋开喜

(1.东北大学 冶金学院,沈阳 110819;2.北京矿冶科技集团有限公司,北京 100160)

1 硫化矿加压湿法冶金发展历程

加压湿法冶金在铜锌镍等重金属方面的应用研究于20 世纪40 年代取得了突破性进展,随后在镍、钴、锌、铜等金属湿法提取工业应用中取得较快进展.1947年为了寻找新工艺来代替硫化镍精矿熔炼,加拿大大不列颠哥伦比亚大学Forward教授研究发现,含镍和铜的矿石都可以在氧化气氛下直接浸出而不必经过预先焙烧.1948-1954 年期间,加拿大舍利特·高尔登矿业公司发明了氨浸法,并在萨斯喀切温建立了第一个处理硫化镍精矿的工厂;1962 年在萨斯喀切温又建立了处理镍钴硫化物的加压酸浸系统;1969年第一个处理含铜镍锍的加压浸出工厂在南非的英帕拉铂公司建成,之后其他铂族金属生产厂也相继建立;前苏联诺里尔斯克镍联合企业采用加压酸浸从磁黄铁矿精矿中回收镍、钴和铜[1].

上世纪70年代,加压酸浸在锌精矿处理方面取得显著进展.舍利特·高尔登矿业公司的研究表明,采用加压酸浸—电解沉积工艺比传统的焙烧—浸出—电解沉积流程更经济.1977年,舍利特高尔登矿业公司与科明科公司联合进行了加压浸出和回收元素硫的半工业试验,并在特雷尔建立了第一个锌精矿加压酸浸厂,设计的精矿处理能力为190 t/d,1981年投产.目前世界上已有10余个锌冶炼厂采用过加压浸出技术处理硫化锌精矿.在20世纪80年代,加压预氧化难处理金矿以代替焙烧工艺取得巨大进展.位于美国加利福尼亚州的麦克劳林金矿是世界上第一个应用加压氧化处理金矿的工业生产厂.该厂是在酸性介质中加压氧化,日处理硫化矿 2 700 t,之后,巴西的桑本托厂、美国内华达州的巴瑞克梅库金矿和格切尔金矿相继投产.20世纪90年代,加压浸出工艺得到了进一步发展.一批处理含铜镍锍、锌精矿的加压湿法冶金工厂相继投产,如德国鲁尔锌厂于1991年建成了加压湿法炼锌厂,1993年加拿大哈德逊湾矿冶公司建成了第四座镍加压浸出工厂.据不完全统计,至90年代已投产的镍加压浸出厂家已超过10个;在澳大利亚相继有三个镍加压酸浸工艺投产,主要用于处理红土镍矿.1998年澳大利亚西部金属公司所属的Mt Gordon建成投产第一座铜矿加压浸出工厂,生产规模为年产5万t阴极铜.

21世纪以来,加压湿法冶金技术在我国也得到快速发展,特别是在锌冶炼和镍冶炼领域.上世纪八十年代,北京矿冶研究总院等单位开始研究加压浸出技术,前期主要研究锌精矿加压技术,后来开始研究镍精矿加压技术.1993年,北京矿冶研究总院联合新疆有色金属公司在新疆阜康冶炼厂建成投产了我国第一个硫化矿加压浸出工厂,采用镍精矿—加压浸出—净化—电积工艺生产电镍.随后加压浸出技术相继在吉恩镍业、金川有色公司获得工业应用.2008年,中金岭南丹霞冶炼厂引进加拿大Dantec技术,建成我国第一座加压浸出锌冶炼工厂.与此同时,北京矿冶研究总院、中科院过程工程研究所、云冶集团等研究机构,对复杂铜锌混合矿、锌精矿(或铁闪锌矿)、镍精矿、钼精矿、难处理金矿和镍钼矿等加压浸出开展了大量研究工作,提出了多项加压湿法冶金新工艺新技术,初步掌握了复杂硫化矿资源高效提取的工艺过程,相关应用获得了较好的经济效益和环境效益,对我国加压湿法冶金发展起重要的支撑和促进作用.

2 加压湿法冶金机理研究现状

关于加压浸出技术的基础理论研究主要集中在化学反应原理、反应过程动力学和反应机理等方面.

2.1 化学反应原理

典型硫化矿如黄铜矿、闪锌矿、黄铁矿、镍黄铁矿等矿物在加压浸出过程中受加压反应体系、温度、添加剂等因素影响,反应产物有所不同,根据文献报道,硫化矿加压浸出过程中可能发生的主要化学反应和得到的产物总结如下.

黄铜矿(chalcopyrite):

CuFeS2+5/4 O2+5/2H2SO4=CuSO4+1/2Fe2(SO4)3+2S0+5/2H2O

(1)

CuFeS2+O2+2H2SO4=CuSO4+FeSO4+2S0+2H2O

(2)

CuFeS2+5/4O2+H2SO4=CuSO4+1/2Fe2O3+2S0+H2O

(3)

CuFeS2+17/4O2+1/2H2SO4=CuSO4+1/2Fe2(SO4)3+1/2H2O

(4)

CuFeS2+17/4O2+H2O=CuSO4+1/2Fe2O3+H2SO4

(5)

FeSO4+1/2H2SO4+1/4O2=1/2Fe2(SO4)3+1/2H2O

(6)

闪锌矿(sphalerite):

ZnS+H2SO4+1/2O2=ZnSO4+S0+H2O

(7)

S0+3/2O2+H2O=H2SO4

(8)

ZnS+2O2=ZnSO4

(9)

FeSO4+1/2H2SO4+1/4O2=1/2 Fe2(SO4)3+1/2H2O

(6)

镍黄铁矿(pentlandite)

(FeNi)4.5S8+9 H2SO4+9/2O2=9/2NiSO4+9/2FeSO4+8S0+9H2O

(10)

(FeNi)4.5S8+37/2O2+H2SO4=9/2NiSO4+9/2FeSO4+H2O

(11)

FeSO4+1/2H2SO4+1/4O2=1/2Fe2(SO4)3+1/2H2O

(12)

镍锍(nickel matte):

2Ni3S2+2H2SO4+O2=4NiS+2NiSO4+2H2O

(13)

4Ni3S2+4CuSO4+O2=8NiS+4NiSO4+2Cu2O

(14)

NiS+CuSO4=NiSO4+CuS

(15)

黄铁矿(pyrite):

FeS+H2SO4+1/2O2=FeSO4+ S0+H2O

(16)

FeS2+H2SO4+1/2O2=FeSO4+2S0+H2O

(17)

FeSO4+1/2H2SO4+1/4O2=1/2Fe2(SO4)3+1/2H2O

(6)

伴生矿物:

FeS+H2SO4+1/2O2=FeSO4+S0+H2O

(18)

FeS+3/2H2SO4+3/4 O2=1/2Fe2(SO4)3+ S0+3/2H2O

(19)

Cu2S+2H2SO4+O2=2CuSO4+S0+2H2O

(20)

Cu3AsS4+11/4O2+3H2SO4=3CuSO4+H3AsO4+4 S0+3/2H2O

(21)

从反应方程式(1)~ (21)可以看出,在加压氧化浸出过程中矿物中Zn、Cu、Ni、Fe、S等元素的反应产物不尽相同.元素Zn、Cu、Ni的反应产物都是形成金属离子,元素Fe的反应产物根据氧化程度可能是Fe3+离子、Fe2+离子和Fe2O3沉淀.元素硫的反应产物根据反应条件和氧化程度可能是S0和H2SO4.

2.2 反应过程动力学研究

加压湿法冶金反应过程绝大多数是多相反应,其特点是反应发生在两相或三相界面上,反应速率常与反应物和反应产物在界面处的浓度有关.硫化矿加压氧化过程实际上是汽—液—固参与的多相反应,在矿物和生成产物之间有内扩散、外扩散和化学反应控制等控制步骤.通过硫化矿加压浸出动力学研究和模型建立,可以找出浸出反应的控制步骤,摸清加压浸出过程的反应历程.硫化矿加压浸出动力学研究,主要是运用不同控制步骤的缩核模型,进行试验研究数据分析,根据模型分析结果推导出反应的控制步骤和表观活化能,得出反应的控制步骤.

Jean等[2]进行了人工合成硫化锌在硫酸水溶液中加压浸出的动力学研究,认为浸出过程受硫化氢氧化反应控制,硫化氢会阻滞闪锌矿的浸出.Harvey等人[3]开展了403~483 K,不同O2浓度条件下高温高压氧浸动力学研究,结果证明浸出过程遵循表面反应控制的收缩核模型,模型揭示了锌浸出率与O2浓度、浸出温度、浸出时间及初始锌浓度之间的关系.对于闪锌矿在浸出过程中随时间延长而动力学放缓的现象,Lochmann等人[4]指出原因并非是形成了铁矾、铅铁矾,而是单质硫对闪锌矿的包裹.但Weisener等人[5]在研究低铁闪锌矿氧化浸出动力学时发现,锌浸出速率的降低是由于矿物表面生成了一种聚硫化物,而且随着聚硫化物层的不断增厚,浸出动力学放缓.当聚硫化物最终氧化成单质硫后,浸出速率不再显著降低,从而提出假设:浸出过程的限制性环节为Zn2+由聚硫化物层扩散出去或是H3O+由溶液经聚硫化物层向未反应ZnS颗粒的扩散.

徐志峰等[6]以合成的高纯度铁闪锌矿为原料,在排除其他硫化矿物干扰的条件下研究了浸出过程的动力学,结果显示锌浸出过程遵循界面化学反应控制的收缩核心模型.谢克强等[7]针对高铁闪锌矿进行了加压酸浸研究,结果显示浸出初期铁的浸出速率受化学反应控制,遵循“未反应核减缩模型”表面化学反应控制动力学规律;浸出后期,浸出速率受固膜扩散(内扩散)控制;而浸出中期处于过渡阶段,由二者共同控制.谭凯旋等[8]以天然黄铜矿为研究对象,进行了矿物在NaCl体系下溶解动力学研究,研究表明铜矿物受表面化学动力学机理的控制,不同pH区间受不同的步骤控制,得出黄铜矿的表观活化能为44.05 kJ/mol.

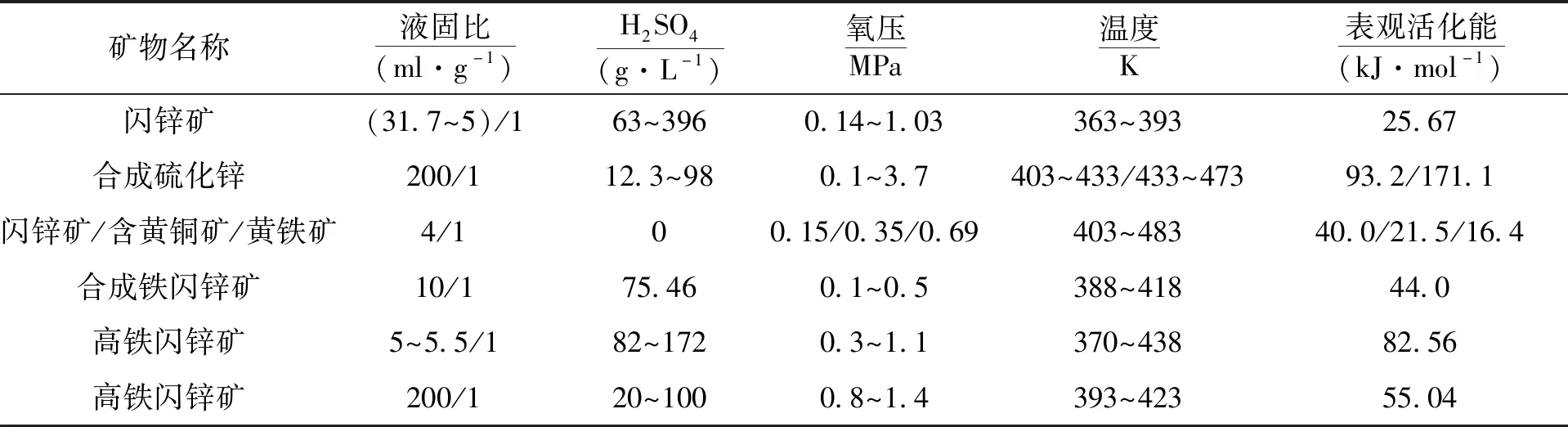

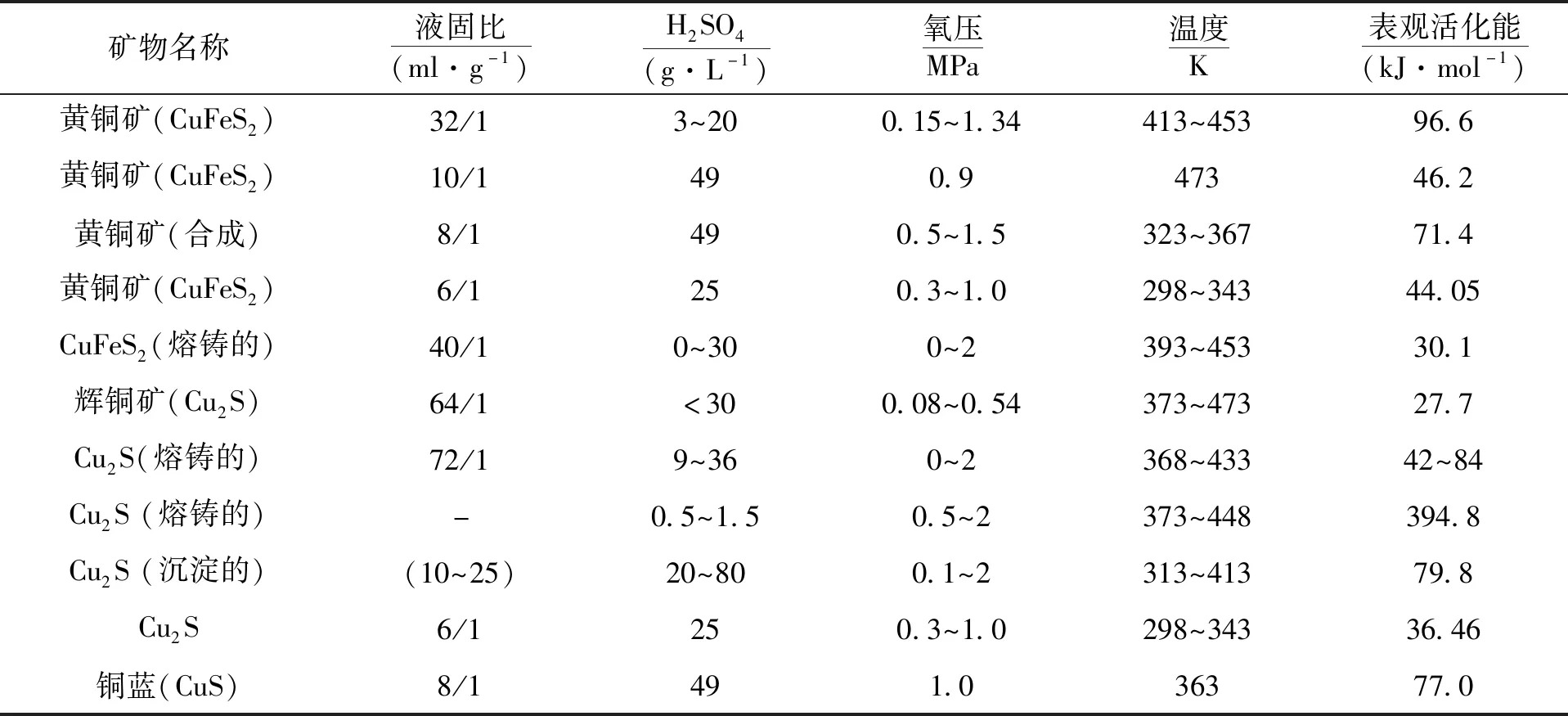

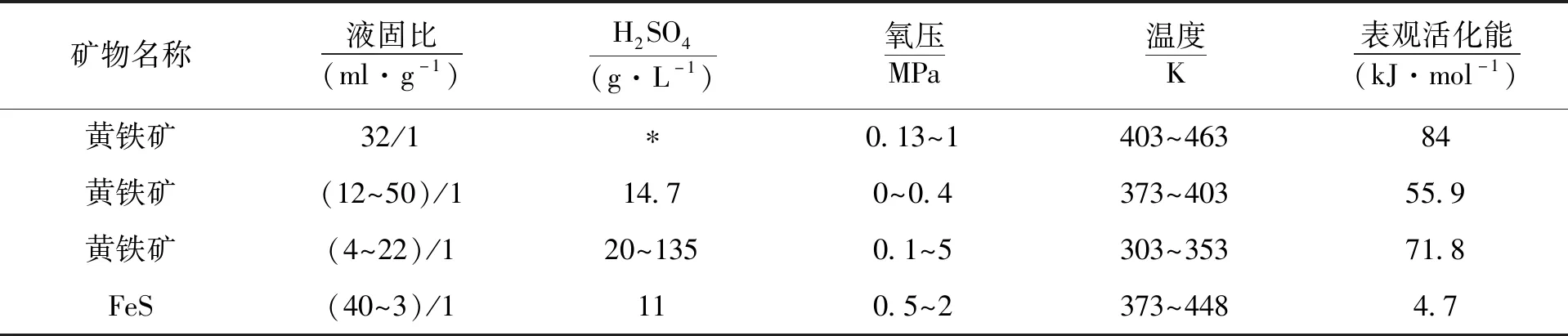

通过对硫化矿加压浸出过程动力学研究总结发现,在不同的试验条件、不同体系下或不同矿物合成条件下得出的结论都不尽相同,说明同一矿物不同来源的试样中的杂质和缺陷状态有重要影响.相关硫化锌矿、硫化铜矿物和硫化铁矿物加压浸出动力学研究结果见表1[2,3,6,9-11]、表2[12-20]和表3.

表1 硫化锌矿物浸出动力学研究结果

表2 硫化铜矿物浸出动力学研究结果

表3 硫化铁矿物浸出动力学研究结果

*注: pH=0.5~6.5

2.3 加压过程反应机理

加压反应过程机理十分复杂,其研究内容涉及到硫化矿加压浸出的化学反应过程、硫和铁等主要元素的加压浸出行为以及反应体系介质的影响等方面.

2.3.1 化学反应过程研究

硫化矿加压湿法冶金中矿物的氧化溶解过程可以被看作是原电池过程或电化学腐蚀过程,它由阴极的还原反应和阳极的氧化反应组成,因此可以用电化学技术研究硫化矿在酸性环境条件下的溶解机制.近年来研究者采用电化学方法研究了硫化矿溶解过程中发生的氧化和还原反应及中间反应产物的鉴定和反应动力学研究,但是研究者对于氧化反应过程机理和生成的产物仍存在争议.由于黄铜矿在氧化浸出过程不易浸出,目前关于矿物电化学研究对象主要为黄铜矿.Biegler等人[21]在研究酸性介质中的黄铜矿表面氧化电化学行为时发现,黄铜矿阳极氧化时形成一个前导峰,它的形成导致了黄铜矿氧化的钝化,这个峰对应黄铜矿按照方程(22)氧化生成铜蓝和单质硫的反应.

CuFeS2→0.75CuS+0.25Cu2++Fe2++1.25S0+2.5e-

(22)

Parke等人[22]在研究黄铜矿在酸性溶液中的电化学行为时,观察到当黄铜矿电极在电势0.4 Vvs.SCE下氧化时,电极表面形成了蓝色的铜蓝和单质硫,但是他们认为导致黄铜矿钝化的是溶解过程中生成的缺失金属的多聚硫化物而不是单质硫.Arce等[23]通过比较黄铜矿、辉铜矿和斑铜矿在酸性介质中的电化学行为,认为黄铜矿氧化过程中形成的是非化学计量比的Cu(l-x)Fe(1-y)S(2-z)而不是铜蓝.Elsherief[24]在研究阴极扫描电势,Fe2+和 Cu2+对黄铜矿在酸性介质中的电化学行为的影响时认为黄铜矿还原过程中生成的中间产物有:硫化铜铁(Cu9Fe8S16)、斑铜矿(Cu5FeS4)、辉铜矿和金属铜.

Gomez等[25]在研究黄铜矿电极在25 ℃和68 ℃的电化学行为时发现,电极表面都生成了阻碍黄铜矿溶解的钝化膜,但是高温的氧化还原电流明显高于低温试验.而且在25 ℃时pH值对黄铜矿的电化学行为影响很小,然而在68 ℃,pH值对黄铜矿的电化学行为影响很大.Lu等[26]在研究氯离子对黄铜矿电化学行为时发现,氯离子可以有效的促进黄铜矿的氧化还原反应,同时认为是矿物表面形成的金属缺失的硫化物造成了黄铜矿的钝化.Dutrizac[27]在研究黄铜矿在盐酸和硫酸介质中的溶解时发现,黄铜矿在盐酸中的活化能远低于在硫酸中的活化能,这也可能是氯离子促进黄铜矿溶解的一个原因.一些研究者结合采用循环伏安法和一些表面成分分析方法来鉴定电极表面形成的产物,如X射线衍射光谱(XRD)、X射线光电子能谱(XPS)、扫描电镜等.Nava等[28]综合采用XPS和循环伏安法分析黄铜矿还原过程的产物,发现黄铜矿还原过程中生成了斑铜矿和辉铜矿.

2.3.2 硫的氧化机理研究

J.P.Lotens和E.Wesker[29]认为硫化物中硫在氧化浸出中经历下列反应:

M2+/S2-→M2+/S-→M2+/S0→M2+/S+→M2+/S2+

(23)

S+/S2+会发生水解反应:

2S++2H2O→H2S2O2+2H+

(24)

S2++2H2O→H2SO2+2H+

(25)

生成的中间产物H2S2O2和H2SO2分解成元素硫和亚硫酸:

2H2S2O2→3S+H2SO3+H2O

(26)

2H2SO2→S+H2SO3+H2O

(27)

生成的亚硫酸继续被氧化成硫酸或与硫化物离解出来的H2S反应生成元素硫:

2H2SO3+O2→2H2SO4

(28)

2H2S+H2SO3→3S+3H2O

(29)

以上中间产物很不稳定,最终的产物只有元素硫和硫酸.

Habashi[30]提到在黄铁矿的氧化过程中,元素硫的生成主要与pH值有关.当pH>2时,黄铁矿中的硫最终被氧化成了硫酸根,而pH<2时,氧化成元素硫的比例越来越大,这对硫化矿氧压酸浸有重要意义,通过控制过程及终点酸度减少黄铁矿和元素硫的继续氧化,可大大降低氧气消耗.S.Cander等[31]认为在氧化过程中低pH,高温和低电位有利于生成元素硫.

2.3.3 铁的浸出行为机理研究

Naoki Hiroyoshi等[32]研究认为Fe2+在黄铜矿的溶解过程中起重要作用,认为黄铜矿的溶解分为两个步骤,首先黄铜矿被Fe2+还原成Cu2S,然后Cu2S再被氧化成Cu2+和S0.反应如下:

CuFeS2+3Cu2++3Fe2+=2Cu2S+4Fe3+

(30)

Cu2S+4H++O2=2Cu2++S0+2H2O

(31)

以上过程只有在溶液体系的氧化电位低于Fe2+和Cu+的氧化电位时才可能发生.当Cu2+浓度高时,溶液氧化电位高于Fe2+的氧化电位,部分Fe2+被氧化为Fe3+,Fe3+可增加黄铜矿的氧化,铜浸出率主要受Fe2+/Fe3+的比例控制:

CuFeS2+4H++O2=Cu2++Fe2++2S+2H2O

(32)

CuFeS2+4Fe3+=Cu2++5Fe2++2S

(33)

4Fe2++4H++O2=4Fe3++2H2O

(34)

当Cu2+浓度低时溶液氧化电位低于Fe2+的氧化电位,Fe2+抑制黄铜矿的氧化:

CuFeS2+3Cu2++3Fe2+=2Cu2S+4Fe3+

(35)

2Cu2S+8Fe3+=4Cu2++2S+8Fe2+

(36)

以上现象表明铁离子的影响主要取决于溶液的氧化电位,氧化电位高时铁主要以Fe3+存在,可促进黄铜矿的氧化,氧化电位低时,铁主要以Fe2+存在,此时主要起还原剂作用.添加Fe3+离子试验表明,黄铜矿的溶解速度略有增加,但并不与添加量成正比.这可能是由于黄铜矿本身释放的铁已经基本满足浸出的需要.另外,溶液中可能会形成硫酸高铁络合物,因而限制了游离Fe3+离子的浓度.随着黄铜矿的溶解,溶液中酸度逐渐被消耗,铁被氧化并开始沉淀,M.B.Stott[33]等人研究发现在黄铜矿氧化过程中生成的铁氧化物、碱式硫酸盐,特别是铁矾会部分覆盖在未反应的矿物表面,阻碍反应的继续进行.而P.H.Yu等人却得出了相反的结论:覆盖在固体表面的铁氧化物、矾类或碱式硫酸盐并无保护模作用,铁在氧化和沉淀时已经完全离开了硫化物的表面.

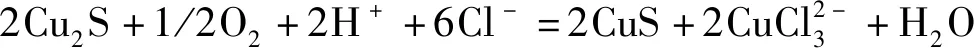

2.3.4 氯离子作用机理

Cu2S+1/2O2+2H+=CuS+Cu2++H2O

(37)

反应表观活化能为31.5 kJ·mol-1.

在303 K有氧存在条件下,盐酸介质中可观察到辉铜矿反应分为两个步骤:

(38)

(39)

反应表观活化能分别为 22.6 kJ·mol-1和 38.3 kJ·mol-1.这表明氯离子在反应过程中起着重要作用.另据Corridou和Kikindai的研究[38],在200 ℃提高氯化钠浓度可以降低浸出过程元素硫的氧化速率.Nicol和 Liu[39]的类似研究显示,对于一个黄铁矿型的精矿,在220 ℃、总压 2 000 kPa 和30%矿浆浓度下,当氯化钠浓度为2 mol/l 时,经过6 h的浸出,元素硫的生成率仍有4%.氯化物对元素硫产率的影响很难解释,可能是氯离子存在时倾向于将元素硫的形成作为一个中间步骤.另有研究在低温(108 ℃)加压浸出时采用超细磨和添加氯化钠的方式进行黄铜矿的浸出,其浸出反应包括元素硫的生成以及硫酸铁的水解,硫酸铁水解生成铁矾或针铁矿.

文献[40]研究了在温度为108 ℃、PO2=700 kPa、矿浆浓度为10%条件下酸度和氯化钠添加量对黄铜矿浸出的影响.在5 g/L 初始硫酸浓度下对比研究添加10 g/L Cl-对铜浸出的影响.前15 min是一个快速启动期,添加Cl-的试验铜浸出率约为22%,比不加Cl-高约10%,随后均进入缓慢的浸出增长期,到180 min时二者铜浸出率均不到40%;在不加酸仅加入10 g/L Cl-时存在一个无铜浸出的30 min诱导期,但渣中有Cu2(OH)3Cl, 30 min后进入快速启动期,此后其浸出率变化与加5 g/L初始硫酸和10 g/L Cl-的实验基本相同.对于50 g/L 初始硫酸浓度和20 g/L 氯化钠添加量的实验,约30 min铜浸出率就达到94%,此后浸出速率也是受多硫化物钝化层影响,150 min后只达到96%,约89%的硫转化为元素硫.对硫酸根的监测表明,氯离子抑制了硫酸根的产出.文献[41]报道,温度升高到150 ℃时元素硫的产率约为70%~80%.较高的初始酸度和氯化钠添加量有助于提高元素硫的产率.推测是氯离子吸附到硫表面抑制了硫的直接氧化,强化了硫化矿的阳极氧化,同时对熔融硫起到分散作用.在低盐度和低酸度下,温度高于150 ℃时铁的产物倾向于赤铁矿;温度低于150 ℃时倾向于生成针铁矿;氯化钠和酸度略高时倾向于生成铁矾.

3 加压湿法冶金工艺研发与应用

3.1 锌矿加压浸出

早在20世纪40年代,国外即开始研究锌精矿的直接浸出工艺,加拿大的舍利特高尔登公司从1957年开始研究在硫酸中加压浸出闪锌矿,后又与科明科(Cominco)公司一起进行中间试验和工业性考查[1].70年代,锌精矿加压浸出取得了重大进展,加拿大舍利特高尔登公司研究开发的硫化锌精矿加压酸浸—电积工艺,省去了焙烧和制酸系统,同时精矿的硫可以以元素硫的形式回收,消除了SO2对大气的污染,被认为比传统的焙烧—浸出—电积流程经济合理. 1977年,加拿大舍利特高尔登公司与科明科公司联合进行了日处理3 t硫化锌精矿加压浸出和回收元素硫的半工业试验[42].

第一个硫化锌精矿加压酸浸厂于1981年在加拿大特雷尔(Trail)建立,日处理精矿190 t,与原有传统流程平行运行.该加压浸出工艺温度控制在150~180 ℃之间,加压浸出系统锌浸出率在98%以上,硫化物中95%~96%的硫转化成元素S[43].加压浸出液送常规流程的中性浸出,加压浸出工艺基本依赖原有系统的净化和电积系统.目前特雷尔冶炼厂加压浸出系统处理锌矿量已占精矿总量的23%,年产锌锭约7.25万t[44-46].加拿大Timmins的Kidd Creek加压浸出锌厂,于1983年投产,设计能力为日处理精矿100 t[47].该厂也采用加压浸出工艺与传统锌冶炼主体工艺联合流程,1995年该厂精矿处理能力达4万t[12].德国的Ruhr-Zink于1989年完成加压浸出工业设计,于1991年中期实现了稳定生产,设计能力为日处理精矿300 t,与传统的焙烧—浸出—电积流程相结合,铁以赤铁矿形式沉淀出来,铁渣作为水泥原料使用,副产品为元素硫、Pb-Ag精矿.哈得逊湾矿冶公司HBMS锌厂是世界上首家完全采用加压浸出工艺处理锌精矿的工厂,于1993年7月投产,采用3台加压釜取代了十多台多膛炉和巴秋克浸出槽,设计每小时处理精矿21.6 t,采用两段逆流浸出法,第一段浸出溶液含Fe低于2 g/L,两段浸出后锌浸出率达99%,年产锌锭8万t[48-50].

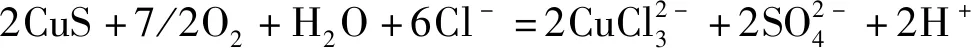

随着国外加压浸出工厂的运行,国内工厂也相继开始探索加压技术.20世纪90年代云南冶金集团对硫化锌精矿特别是高铁硫化锌精矿进行了系统试验,与2004年在永昌公司建成1万t/a加压氧气浸出示范厂,浸出压力0.8~1.2 MPa,浸出温度140~160 ℃,采用工业纯氧.2007年云南冶金集团在澜沧公司建设年产2万t的处理高铁硫化锌精矿的两段加压氧气浸出厂,经过工业试验,2008年建成投产.我国第一座10万t/a加压氧气浸出工厂是中金岭南的丹霞冶炼厂,针对凡口铅锌矿生产的高镓高锗锌精矿,为了提高有价金属的综合回收率,选择了加压氧气浸出直接炼锌工艺.该厂于2009年建成投产.两段浸出后的锌浸出率达到98%~99%,镓浸出率达到90%,锗浸出率达95%左右,生产连续性好,2011年硫磺生产系统投入正常运行.目前世界上锌冶炼企业采用加压浸出工艺处理的主要厂家列于表4.

表4 锌加压湿法冶金工厂

3.2 铜矿加压浸出

铜矿的加压湿法冶金工艺目前尚无大规模工业化应用实例,已研发的技术和工艺尚处于研究和试验阶段, 几种典型的处理工艺总结如下:

3.2.1 高温高压

该技术是在高温高压473~503 K, 1.7 MPa 条件下,硫化物被全部氧化为硫酸盐和硫酸,铜进入溶液.该工艺精矿不需要细磨,也不需要加入氯离子和其它催化剂.2003年底Phelp Dodge采用该技术建设了年产 16 000 t/a 阴极铜的加压浸出工厂,以黄铜矿精矿为原料,加压浸出液送入氧化铜矿堆浸系统.Sepon湿法炼铜厂采用该技术处理辉铜矿原矿,年产阴极铜 60 000 t.该工艺包括四段常压和一段高温高压浸出.矿石经过破碎、球磨至106 μm,送入四段常压浸出,在353 K浸出8 h,浸出液萃取-电积生产阴极铜,浸出渣浮选回收未反应的辉铜矿和黄铁矿,送入高温高压浸出系统,浸出液送常压浸出第一段,浸出渣洗涤后堆存.该工厂2005年3月份投产,2006年1月产量已经达到设计能力,铜生产总成本为 2 016.67 $/t.

3.2.2 中温中压

CESL工艺:该工艺由加拿大科明科工程服务公司开发(Cominco Engineering Services Ltd),矿石磨矿至小于40 μm占95%,保持浸出液中 12 g/L 的Cl-,在423~453 K,总压1.38 MPa条件下浸出,加压浸出液萃取-电积生产阴极铜,硫大部分以元素硫进入浸出渣中,加压浸出渣热滤脱硫(最近曾主张应用全氯乙烯溶硫),脱硫后回收贵金属,铜总回收率可以达到90%以上.1998年科明科工程服务公司与CVRD公司合作,对Salobo和Alemao矿山产出的复杂铜精矿进行了实验室和半工业试验研究,拟建设铜产量分别为10 000 t/a和7 700 t/a加压湿法炼铜厂.但由于各种原因,此工艺一直没有实际应用.

NSC工艺:该工艺由美国爱达华州的阳光矿冶公司、蒙大纳州的矿冶新技术研究中心联合开发.要求磨矿粒度达到80%小于10 μm,在398~428 K,压力630 kPa条件下进行加压氧化浸出,以硝酸作为催化剂,氧气作为氧化剂进行催化氧化.在处理含银和少量辉铜矿的黝铜矿上已经有大规模的工业应用.对于黄铜矿浸出的研究正处于实验室阶段.

Dynatec工艺:由加拿大Sherrit Gordon公司开发.最初主要针对锌精矿加压浸出,后开始研究黄铜矿加压浸出技术.要求精矿粒度90%小于10 μm,黄铜矿在423 K,辉铜矿在373 K,氧分压0.5~1.5 MPa条件下浸出,该技术最初是用来浸出锌精矿,后来发展到处理黄铜矿,唯一不同之处就是后者在浸出时加入了木炭作为分散剂以缓解硫的包裹.浸出渣浮选回收铜和元素硫,氰化浸出回收贵金属.

3.2.3 低温低压

Activox与MIM Albion工艺:该工艺关键是精矿细磨,要求磨矿粒度达到小于10 μm占80%以上,然后在低温低压(368~373 K,1 MPa)条件下浸出,该工艺处理高品位的辉铜矿.

Mt Gordon硫酸高铁法:该工艺是由澳大利亚Mt Gordon西部金属公司开发的,主要用于处理辉铜矿.要求磨矿细度全部小于75 μm,在363 K,氧气和硫酸高铁作为氧化剂条件下进行两段低压(0.8 kPa)浸出,已经建成了年产5万t阴极铜的湿法炼铜厂.

BGRIMM-LPT工艺:该技术由北京矿冶研究总院开发,并获得了国家发明专利.该工艺在100~115 ℃,0.5~0.7 MPa下反应2 h,铜浸出率在95%以上,黄铁矿基本不参与氧化反应,85%以上的硫生成了单质硫,砷与铁结合成稳定的砷酸铁被固定在渣中.该工艺已经完成了复杂黄铜矿的半工业试验研究,取得了较好的技术经济指标.

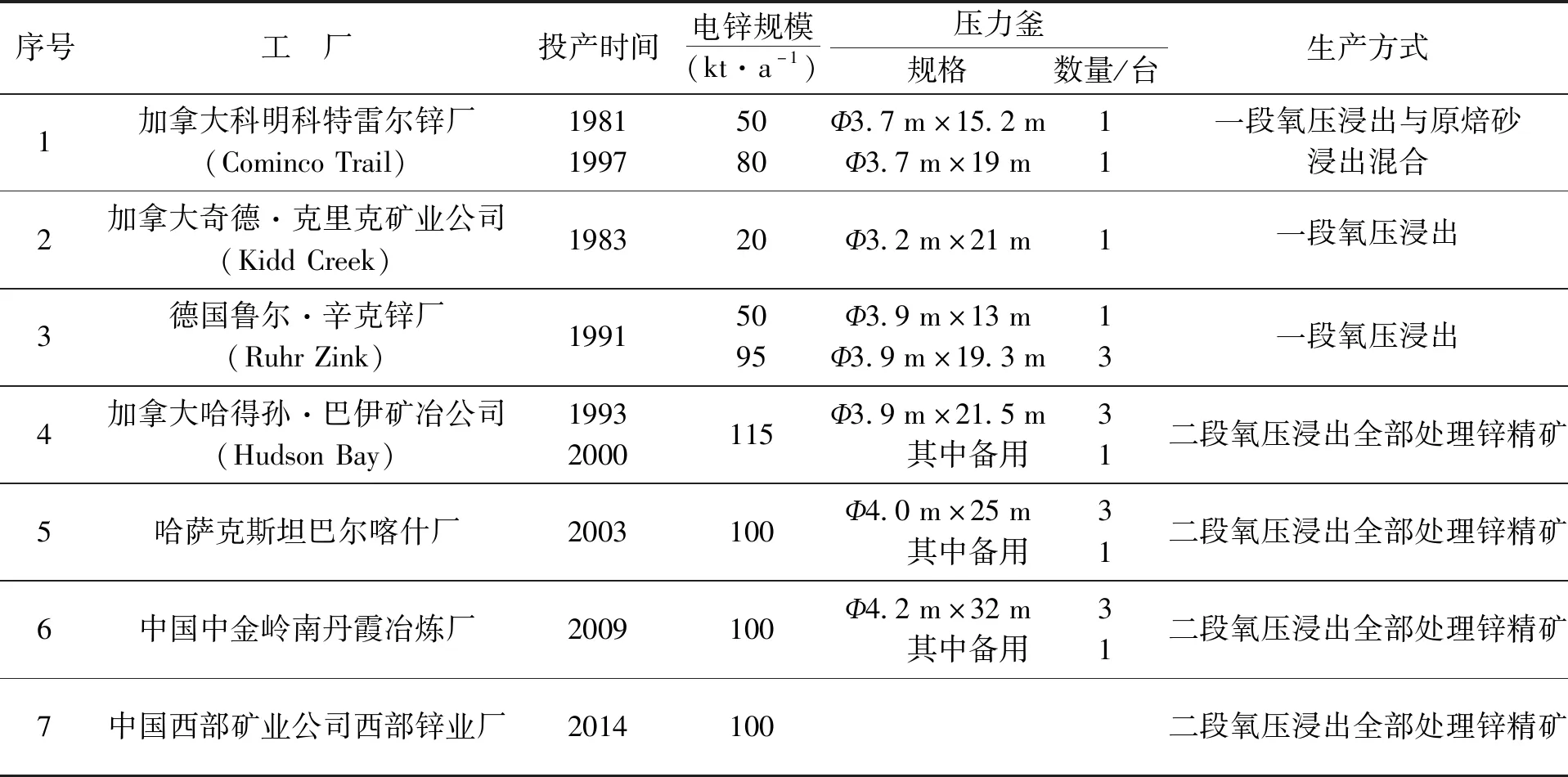

3.3 镍矿加压浸出

3.3.1 氧压氨浸

该工艺是指在一定温度和压力下,镍精矿中金属硫化物与矿浆中溶解的氧、氨和水反应,镍、钴、铜等金属生成可溶性的金属氨络合物进入溶液.目前世界上采用加压氨浸工艺处理硫化镍矿和镍硫的工厂有两个, 一个是加拿大舍利特·高尔登公司萨斯喀切温堡精炼厂,另一个是澳大利亚克温那那镍精炼厂.萨斯喀切温堡精炼厂是世界上第一个采用加压氨浸处理镍硫化矿的生产厂,1954年工厂投产,最初工厂主要处理林湖矿区产出的铜镍硫化矿, 后因原料不足, 也处理美国国家铅公司产出的镍钴氧化焙砂和镍锍.它的生产能力已从最初的7 700 t/a镍增加到 24 900 t/a 镍.澳大利亚西部矿业公司所属的克温那那镍精炼厂的原料有镍精矿和高镍锍,生产能力为每年产出3万t高纯镍粉和镍块, 此外还有3 500 t 铜硫化物、1 400 t镍钴混合硫化物和15万t 硫酸铵.1985年之后改为全部处理镍锍、高镍锍和闪速炉的镍锍,为了适应这一转变,将两段浸出变为三段浸出,增加的第一段浸出用来溶解合金相中的镍,此时所需的氧量不高,三段浸出提高了氧的利用率.改造后生产能力增加,能耗下降,产出渣量也大大降低.

3.3.2 常压—加压酸浸

该工艺是指在常压浸出过程中浸出镍锍中的合金相,浸出部分Ni3S2相中的镍,Cu2S相则不浸出,加压浸出则尽可能浸出镍和钴,浸出部分铜,将大部分铜和贵金属抑制在渣中.最早采用硫酸选择性浸出—加压浸出法的工厂是芬兰奥托昆普公司哈贾瓦尔塔精炼厂.该厂投产于1960年,处理的原料为熔炼厂产出的粒状高镍锍.常压浸出终点pH达5.5~6.3,溶液中的铜全部被沉淀,浸出液送电积回收镍,浸出渣进行加压浸出,操作温度为200 ℃.经常压浸出-加压浸出后,镍、钴的浸出率可达98%和97%.60年代投产的南非英帕拉铂公司斯普林镍精炼厂、英美公司宾都拉冶炼厂及70年代投产的美国阿马克斯镍精炼公司镍港精炼厂等均采用该工艺.1989年北京矿冶研究总院和新疆有色金属公司对新疆喀拉通克铜镍矿所产的高镍锍进行了选择性浸出-加压酸浸试验研究.在此基础上于1993年建成了阜康冶炼厂,采用一段常压和一段加压浸出处理高镍锍.

3.3.3 两段加压酸浸

该技术第一段加压浸出是选择性浸镍和沉淀铜,可在常压85~90 ℃或高压120~135 ℃进行.高压浸出可以改善铜和镍的分离,因而可产出更纯的阴极铜.第二段是最大限度地浸出金属硫化物,产出富含铂族金属渣.第二段浸出的温度为150~160 ℃,氧分压为150~350 kPa.第一段浸出液可通过电积生产阴极镍.第二段浸出可电积生产电铜,废电解液返回浸出系统中.经过两段加压浸出之后,镍、钴和铜的浸出率分别为99.9%、99.0%和98.0%.第二段浸出渣作为铂族金属精矿,PGM品位从原料中的低于1%提高到20%以上,PGM回收率为100%.该工艺适合处理对含铂族金属的铜镍锍, 南非的英帕拉铂厂、吕斯腾堡精炼厂和西部铂厂都采用该工艺.硫化镍精矿及镍锍加压浸出的工业应用情况详见表5.

表5 加压浸出处理硫化镍精矿及镍锍的典型工厂

4 总 结

尽管加压湿法冶金作为硫化矿处理的重要手段已经在国内外重金属硫化矿开发过程中得到了广泛关注,其工艺研究和工程应用方面也取得了重要进展.但加压浸出过程的机理研究尚不够清晰,尤其是在矿物表面分子或原子级水平研究方面仍有待深入.

在硫化矿加压浸出机理研究方面,许多研究仅仅局限于动力学等单一因素,缺乏系统全面的深入研究,导致不同学者得出的结论说法不一,甚至差别很大.如闪锌矿低温加压浸出过程中生成的产物是元素硫和硫酸根,但是直接加压氧化成元素硫,还是存在中间产物H2S存在不同观点;硫化矿加压浸出过程是基本单元反应,还是中间可能包括了诸多单元过程;铁在加压浸出过程中的氧化行为和矿物迁移行为,铁反应产物是二价态、三价态还是赤铁矿沉淀物形式存在不同说法.再如在动力学研究方面,同一矿物在不同的试验条件、不同体系下或不同矿物合成条件下得出的结论都不尽相同,如控制步骤和表观活化能等结论不一致.因此,对硫化矿进行系统的分析和研究,减少或避免矿物杂质和缺陷状态对反应机理研究的影响等还需要进一步研究.

在伴生元素提取研究方面,加压浸出工艺还没有系统的归纳分析.加压湿法冶金工艺的资源综合回收与传统铜冶炼、锌冶炼、镍冶炼有较大差别,加压浸出工艺的伴生元素综合利用与回收研究尚不充分,特别是锌加压过程镓、锗、铟、铁、银等金属的高效回收、硫化矿中砷的无害化处理、铜加压过程贵金属行为分析与处理、镍加压过程铜、钴、贵金属的高效回收等.

硫化矿物加压浸出在反应机理、阴离子体系和伴生元素等方面,还存在诸多理论基础问题需要进一步深入研究和明晰,还需对硫化矿加压湿法冶金进行系统地基础研究.只有全面深入了解和掌握加压湿法冶金的反应机理、工艺过程和工业应用情况,才能更好地发挥加压湿法冶金的优势及其在重金属硫化矿开发方面所起的作用.