硫化体系对EPDM、FKM及其共混胶硫化特性影响及分析

2018-12-25张作鑫邓涛青岛科技大学高分子科学与工程学院山东青岛266042

张作鑫,邓涛(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

硫化体系对EPDM、FKM及其共混胶硫化特性影响及分析

张作鑫,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

研究了不同的硫化体系分别对EPDM、FKM及其共混胶的硫化特性的影响。研究发现双酚AF硫化体系不硫化EPDM;加入双酚AF硫化体系,使得过氧化物硫化体系硫化程度下降。过氧化物硫化体系不硫化FKM,加入过氧化物会降低双酚AF的硫化程度,DM在双酚AF硫化体系中可以起到防焦剂的效果,含硫磺的硫化体系均不能硫化FKM。对EPDM/FKM共混胶来说,加入防老剂会使共混胶硫化程度降低,当RD/MB并用时降低程度最多。

硫化体系;三元乙丙橡胶;氟橡胶

三元乙丙橡胶(EPDM)是采用Ziegler-Natta或茂金属配位催化剂,催化乙烯、丙烯和非共轭二烯共聚而得到的三元共聚物[1]。由于EPDM具有很强的耐寒、耐热[2]、耐化学腐蚀和耐臭氧能力,因此其应用十分广泛[3]。目前制备EPDM常用的硫化体系为硫磺硫化和过氧化物硫化体系。由于过氧化物中的C—C交联键比硫磺中的S—S交联键具有更高的热稳定性,因而用其制得的EPDM耐热性更强[4]。随着汽车、航空、航天等工业的飞速发展,对氟橡胶的需求量不断增加,并且对其性能提出了更高的要求。硫化体系是影响氟橡胶性能的重要因素之一。方晓波[5]、钱丽丽[6]等研究了二胺类、双酚类和过氧化物类3种硫化体系对氟橡胶性能的影响,其中双酚类硫化体系具有优异的抗压缩永久变形性能和高温抗热撕裂性能。

1 实验部分

1.1 原材料

1.2 主要仪器和设备

开炼机,X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪,M-3000A,台湾高铁科技股份有限公司;电子天平,GT-XB 320M,台湾高铁科技股份有限公司。

1.3 试样制备

用开炼机将EPDM、FKM分别塑炼,将开炼机的辊距调到1 mm,生胶薄通3次,下片待用。将薄通好的生胶投入开炼机,待其包辊后,将小料加入,左右割刀各3次,打3次三角包;最后加入硫化剂,左右割刀各3次,打5次三角包,调大辊距,下片。将混炼胶停放16h,使用无转子硫化仪测试混炼胶硫化特性。

1.4 性能测试

硫化特性测试,按国家标准 GB/T 16584—1996,使用无转子硫化仪测定硫化曲线,测试温度为160℃。

2 结果与讨论

2.1 硫化体系对EPDM硫化特性影响

2.1.1 过氧化物硫化体系对EPDM硫化特性影响及分析

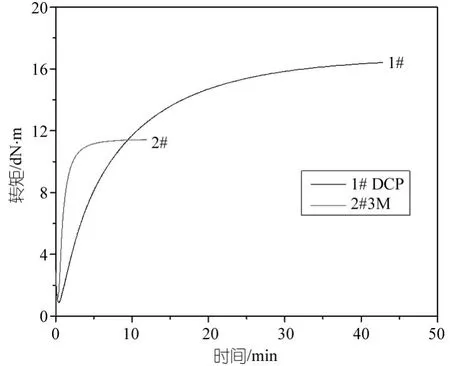

由图1可知,相同用量的硫化剂DCP、3M对EPDM的硫化曲线影响不同,DCP影响转矩较大,使得EPDM硫化程度较高,但硫化速度较慢,硫化时间较长;3M影响硫化速度较大,使得硫化速度较快,但最高转矩较低,硫化程度较低。

图1 DCP、3M对EPDM的硫化特性曲线

过氧化物是一类含有O—O键的化合物,O—O键是一种独特的官能团,在受热达到一定程度时,O—O键断开产生烷氧基自由基,这种断裂形式称为均裂。过氧化物产生的烷氧基自由基可以从碳-氢链上夺取氢,生成烷基自由基(R·)。不同类型的烷基自由基的反应活性不同:酚基、芳氨基>苯甲基>烯丙基>叔烷基>仲烷基>伯氨基>芳香基、乙烯基。过氧化物硫化过程主要分三步进行:

(1)过氧化物在加热条件下分解产生烷氧基自由基 :ROOR → 2RO·;

(2)烷氧基自由基夺氢产生聚合物自由基:RO·+P-H → P·+ ROH ;

(3)相邻聚合物链上的自由基偶合形成C—C交联键 :P·+ P·→ P-P。

除了这三步反应外,还有过氧化物自身和硫化过程中的副反应,过氧化物的活性不同,发生副反应的程度也就不同。EPDM在用过氧化物硫化时,由于侧链上还有双键,烯丙基位上的氢原子更活泼,更易与过氧化物自由基进行加成反应,由于位阻作用,不能继续进行链增长反应;另外由于丙烯结构单元中侧甲基的存在,有β断裂发生。所以在过氧化物硫化过程中,为了解决因大分子发生侧链交联和主链断裂而造成硫化胶力学性能下降的问题,常用的解决办法是在过氧化物硫化体系中加入助硫化剂。由于助硫化剂具有反应活性,增加了过氧化物自由基的利用效率,抑制了硫化期间非网络形成的副反应。

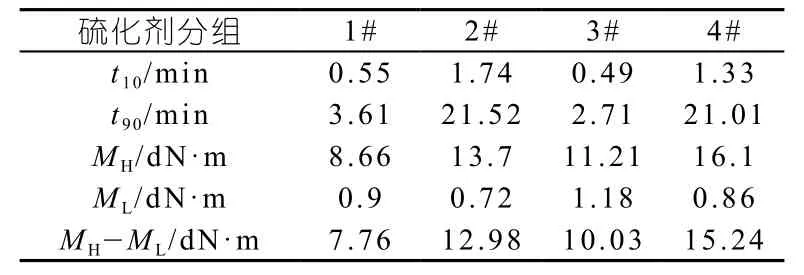

由表1可知,相同用量的DCP和3M硫化EPDM,DCP的硫化程度高,焦烧时间长,工艺正硫化时间长;3M的硫化程度低,焦烧时间和工艺正硫化时间短。本实验为了严谨性,均采用160℃进行硫化曲线的测定。由阿伦尼乌斯方程可知,提高温度,反应速率加快。由于3M是低温硫化剂,因此在160℃时,3M反应速率快,硫化速度明显比DCP快。

表1 DCP、3M对EPDM的硫化特性数据

结合图1表1还可知,EPDM在用DCP和3M进行硫化时,由于两种过氧化物硫化剂的结构及性质的区别,导致两种过氧化物的硫化程度和硫化效率不同。由图1可知,DCP对EPDM的硫化程度比3M高。

2.1.2 酚类硫化体系对EPDM硫化特性影响及分析

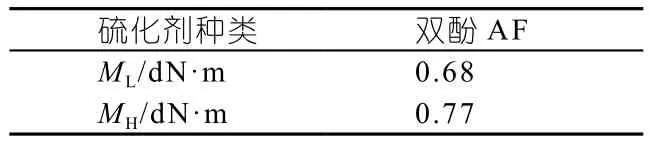

由图2和表2可知,随着硫化时间的变长,双酚AF硫化EPDM的硫化曲线基本不上升,最高最低转矩基本相同,由此可以判断,双酚AF基本不硫化EPDM。实际实验操作中,作者也发现硫化仪试片基本未硫化。

图2 双酚AF对EPDM的硫化特性曲线

表2 双酚AF对EPDM的硫化特性数据

双酚AF在高温下进行一系列反应,生成酸盐离子,由于酸盐离子无法与EPDM上的氢原子或双键反应,因此反应无法继续进行,EPDM不能被硫化。

2.1.3 过氧化物类、酚类硫化剂并用对EPDM硫化特性影响及分析

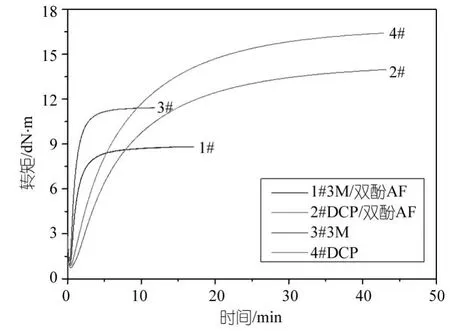

1#与3#相比,1#比3#多加了一定量的双酚AF硫化体系,由图3可以看出,硫化曲线斜率基本不变,即硫化速度基本不变;但1#曲线比3#曲线低,即硫化程度低。由表3可以看出,3M中加入一定量的双酚AF,使得工艺正硫化时间略微增加,但最高转矩下降,最高最低转矩之差也下降,即加入一定量的双酚AF硫化体系,阻碍了3M对EPDM的正常硫化,降低了EPDM的硫化程度。

图3 并用硫化体系对EPDM的硫化特性曲线

表3 并用硫化体系对EPDM的硫化特性数据

2#与4#相比,具有同样的规律,即DCP中加入一定量的双酚AF硫化体系,阻碍了DCP对EPDM的正常硫化,降低了EPDM的硫化程度。

同时,还可以发现,加入双酚AF硫化体系后,两种过氧化物硫化程度降低的程度基本相同。

由双酚AF硫化体系反应原理和过氧化物硫化体系反应原理可知:过氧化物在加热条件下分解产生烷氧基自由基;双酚AF在高温下分解,产生酸盐离子。由于烷氧基自由基具有游离电子,盐酸离子具有正电荷且盐酸离子不能与EPDM反应,因此盐酸离子进攻烷氧基自由基,生成一种盐分子。由于两者发生反应,因此过氧化物产生的烷氧基自由基数量减少,使得硫化曲线最高转矩降低,EPDM硫化程度降低;同时由于1#和2#中分别加入等量的双酚AF硫化体系,因此分解产生的盐酸离子数量相同,因此与之反应的烷氧基自由基数量相同,即1#和2#硫化体系中减少的烷氧基自由基数量相同,因此两种过氧化物硫化程度降低的程度基本相同。

由此可以得出结论:DCP硫化EPDM硫化速度慢,但硫化程度高;3M硫化EPDM硫化速度快,但硫化程度低;加入双酚AF硫化体系,使得过氧化物硫化体系硫化程度均下降。

2.2 硫化体系对FKM硫化特性影响

2.2.1 酚类硫化剂对FKM硫化特性影响及分析

双酚AF硫化体系的组成有:作为交联剂的双酚AF,作为相传递硫化剂的有机鎓化合物,进行主链脱HF形成双键用的无机碱,以及作为吸酸剂的金属氧化物。

由于双酚AF对氟橡胶硫化没有足够的活性,所以一般不会单独使用,通常并用鎓类化合物。典型的鎓类化合物是季铵盐或季磷盐,与双酚AF并用效果最好的鎓类化合物是BPP(苄基三苯基氯化磷)。

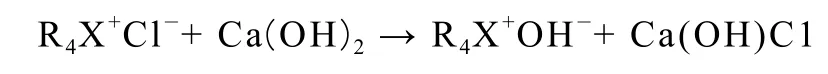

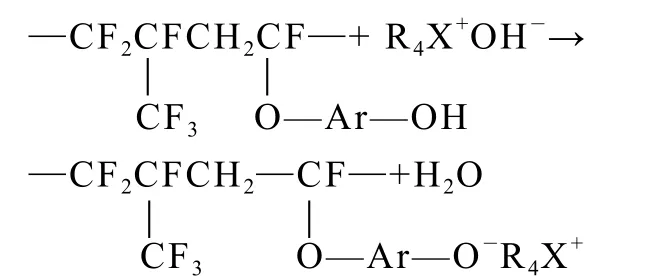

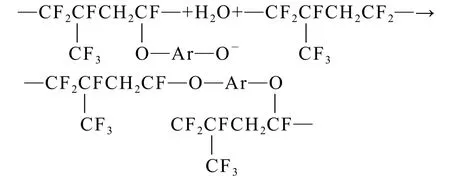

双酚/鎓类硫化体系的硫化机理如下:

(1)季磷盐与氢氧化钙生成相应的碱。

(2)双酚与碱作用生成酸盐离子。

(3)聚合物中的氟原子被氢氧化酚盐基取代而重新生成季磷盐。

(4)在与橡胶分子结合的基团处生成酚盐离子。

(5)反应物中的阴离子与下一生胶分子反应形成交联结构。

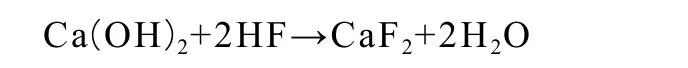

式中的X为氮或磷,Ar为含氟芳二酚基。以上反应周期不断地重复,直至双酚A完全反应为止。从反应机理来看,季磷盐是硫化促进剂或准确地说是相传递催化剂。除了以上反应,在季磷碱的作用下,聚合物分子还会脱出氟化氢,形成双键。硫化过程中产生的氟化氢不但会抑制硫化反应的发生,而且对硫化胶的耐热氧老化性能不利,并且还会腐蚀设备,所以必须使用氢氧化钙等吸酸剂将其除去:

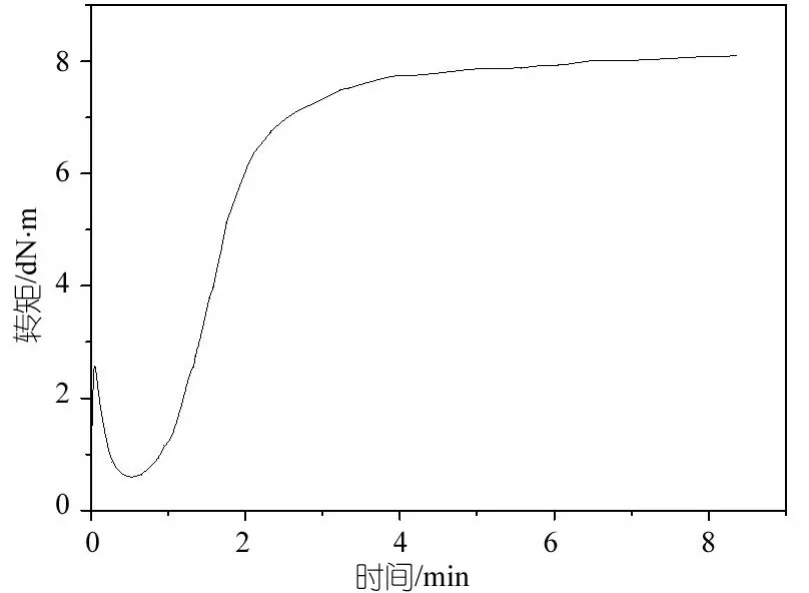

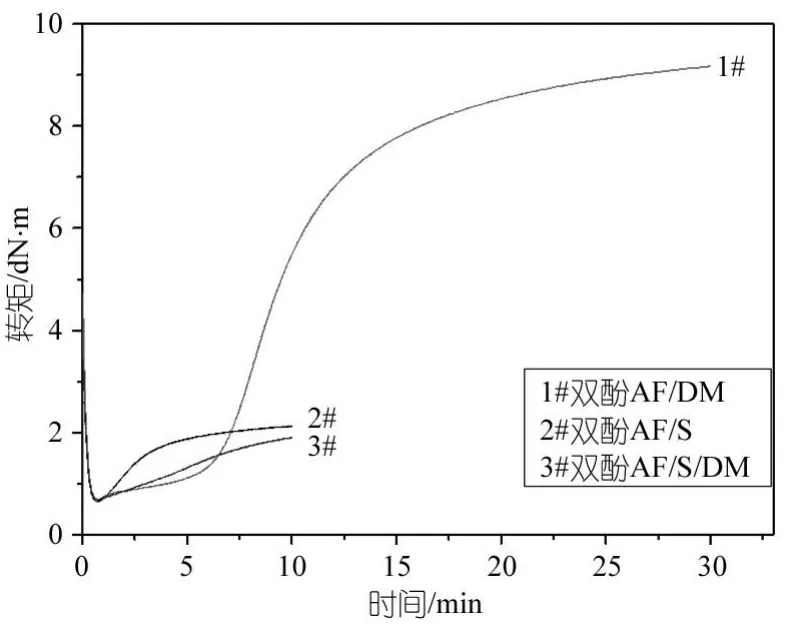

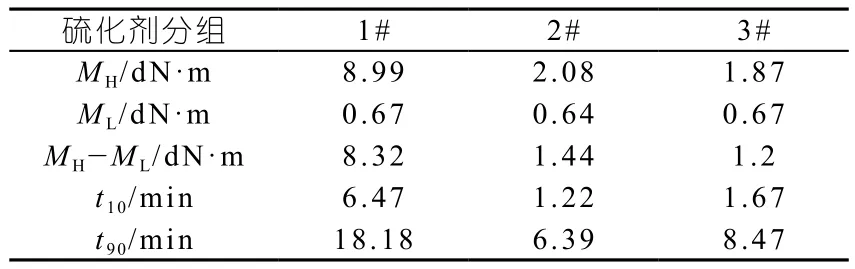

由图4和表4可知,双酚AF作为FKM的硫化剂,具有焦烧时间中等、硫化速度快、工艺正硫化时间短的特点。

图4 双酚AF对FKM的硫化特性曲线

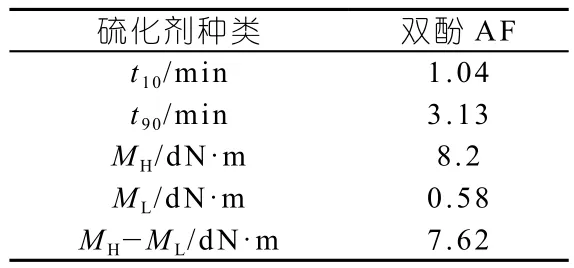

表4 双酚AF对FKM的硫化特性数据

2.2.2 过氧化物类硫化剂对FKM硫化特性影响及分析

由图5、表5可知,过氧化物类硫化体系在硫化FKM时,最高转矩基本不上升或上升很少,认为过氧化物硫化体系基本不硫化FKM。

图5 过氧化物硫化体系对FKM的硫化特性曲线

表5 过氧化物硫化体系对FKM的硫化特性数据

硫化特性曲线由过氧化物硫化机理和氟胶的硫化机理可知,过氧化物高温分解产生烷氧基自由基,而氟胶硫化需要酸盐离子,两者电负性及反应活性相差较大,烷氧基自由基无法取代酸盐离子对氟胶进行取代反应,因此过氧化物硫化体系不能对氟胶进行硫化。

2.2.3 酚类、过氧化物类硫化剂并用对FKM硫化特性影响及分析

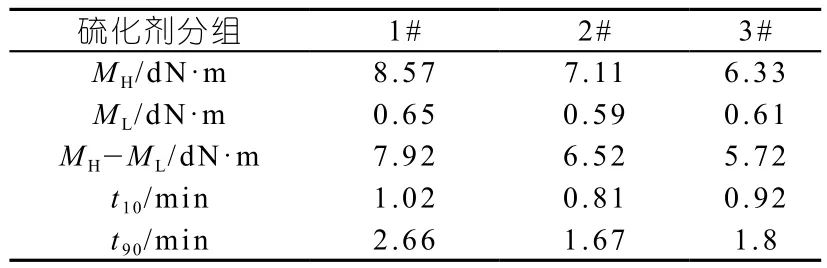

由图6、表6可知,当酚类硫化剂和过氧化物类硫化剂并用时,随着加入的过氧化物的种类不同,对硫化曲线最高转矩的影响不同,其中降低较多的是加入DCP,加入3M基本不降低硫化曲线最高转矩;同时也发现,加入过氧化物硫化体系,基本不影响硫化曲线的斜率,即不影响硫化速度。

图6 并用硫化体系对FKM的硫化特性曲线

表6 并用硫化体系对FKM的硫化特性数据

由研究可知,双酚AF硫化体系硫化FKM时,BPP的用量影响硫化速度,双酚AF的用量影响最高转矩和硫化时间,因此认为硫化过程中过氧化物与部分双酚AF进行了反应,即烷氧基自由基与部分盐酸离子反应生成盐分子,使得双酚AF的硫化效果降低。这与2.1.3讨论的现象原理基本一致。

图7 并用硫化体系对FKM的硫化特性曲线

表7 并用硫化体系对FKM的硫化特性数据

查阅资料得知,DCP、3M、双25三种硫化剂中,DCP的活化能最低,为108 kJ/mol,3M的活化能最高,为148.5 kJ/mol。活化能低的物质较容易进行反应,因此DCP容易与双酚AF反应,阻碍双酚AF正常硫化现象较严重,因此3#硫化程度最低;同理,1#硫化程度最高。

2.2.4 酚类、硫磺硫化体系并用对FKM硫化特性影响及分析

观察图7和表7可知,1#双酚AF硫化体系加入一定量的DM的硫化曲线,与图4未加DM的硫化曲线相比,其最高、最低转矩基本相同,焦烧时间变长,硫化曲线斜率变小,硫化速度变慢,工艺正硫化时间变长,使得加入的DM具有类似防焦剂的效果。

2#和3#硫化曲线硫化程度非常低,基本不硫化。其反应机理如下:

高温下,硫磺分解,变为硫磺自由基:

S8→·S2·+·S6·或 S8→2·S4·

硫磺自由基活化能非常低,可以优先与酸盐离子反应,从而消耗掉双酚AF硫化体系产生的酸盐离子,进而中断了FKM橡胶的正常硫化进程,使得氟橡胶未能发生硫化反应,因此2#和3#硫化曲线硫化程度非常低。

2.2.5 酚类、过氧化物类、硫磺混合硫化体系对FKM硫化特性影响及分析

由图8、表8可知,混合硫化体系对FKM的硫化曲线,转矩基本不变,氟胶基本不硫化。其反应原理和图7基本相同,即硫磺与双酚AF反应,阻止了硫化反应的正常进行。由此可以得出结论:对FKM来说,双酚AF硫化体系可以正常硫化,过氧化物硫化体系基本不硫化,

图8 混合硫化体系对FKM的硫化特性曲线表8 混合硫化体系对FKM的硫化特性数据

硫化剂种类 DCP/双酚AF/S/DM t10/min 1.04 t90/min 5.84 MH/dN·m 1.13 ML/dN·m 0.91 MH-ML/dN·m 0.22

双酚AF/过氧化物硫化体系并用会降低双酚AF的硫化程度,促进剂DM加入到双酚AF硫化体系中可以起到防焦剂的效果,含硫磺的硫化体系均不能硫化FKM。

2.3 硫化体系对EPDM/FKM共混胶硫化特性影响

2.3.1 酚类、过氧化物类硫化体系对EPDM/FKM共混胶硫化特性影响及分析

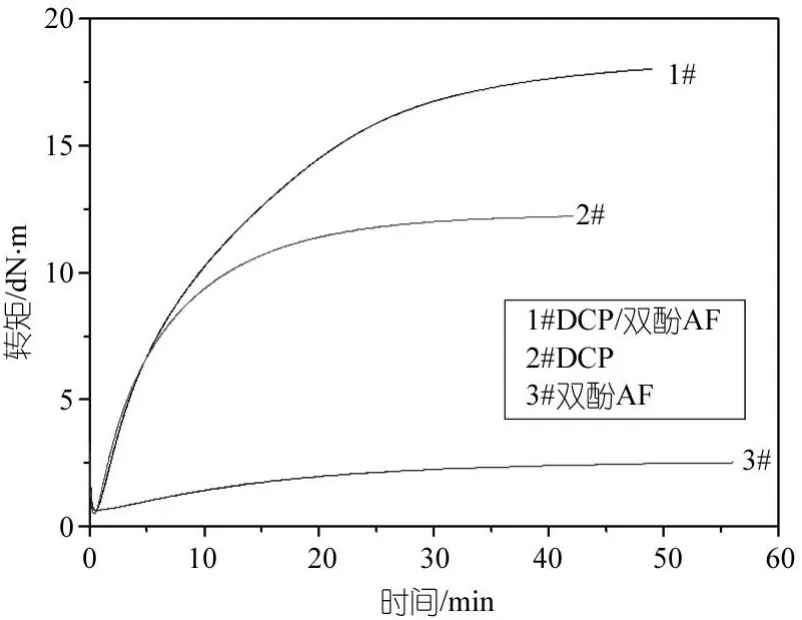

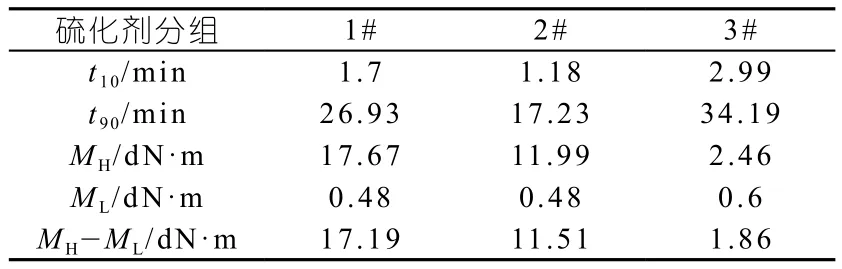

将EPDM/FKM按照70/30的比例共混得共混胶,再分别加入独立的硫化体系和并用的硫化体系,以研究独立硫化体系与并用硫化体系的区别。

对于3#共混胶,只加入了双酚AF硫化体系,从图9中可以看出,其硫化曲线较为平坦,转矩上升趋势不明显,硫化程度相当低,基本认为其未硫化;实际试验中作者也发现,硫化后的3#试样,其内部充满气泡,存在明显未硫化现象。由图2和图4可知,双酚AF对EPDM相的硫化效果较差,基本不硫化EPDM;双酚AF对FKM相硫化效果较好,其硫化程度较高;而共混胶中EPDM占据比例较大,因此共混胶整体硫化程度较低。

对于2#共混胶,只加入了硫化剂DCP,从图9可以看出,其硫化曲线上升趋势明显,最高转矩较大;从表9也可以看出,其最大最小转矩之差较大,硫化程度较高。由图1和图5可知,DCP对EPDM硫化程度很高,对FKM基本不硫化,而共混胶中FKM比例较小,因此DCP硫化共混胶的硫化程度较高。对比表9、表1和表5也可知,DCP硫化共混胶的最大最小转矩之差介于DCP硫化EPDM和FKM之间。

图9 硫化体系对共混胶的硫化特性曲线表9 硫化体系对共混胶的硫化特性数据

图10 共用硫化体系对共混胶的硫化特性曲线表10 共用硫化体系对共混胶的硫化特性数据

硫化剂分组 1# 2# 3#t10/min 1.7 1.18 2.99 t90/min 26.93 17.23 34.19 MH/dN·m 17.67 11.99 2.46 ML/dN·m 0.48 0.48 0.6 MH-ML/dN·m 17.19 11.51 1.86

硫化剂种类 双酚AF/DCP 双酚AF/3M t10/min 1.7 0.59 t90/min 26.93 14.63 MH/dN·m 17.67 11.16 ML/dN·m 0.48 0.6 MH-ML/dN·m 17.19 10.56

对于1#共混胶,加入了DCP/双酚AF并用体系,从图9中可以看出,并用硫化体系对共混胶的硫化程度最高,比单独硫化体系硫化共混胶的程度高;从表9可知,1#最高最低转矩之差比2#和3#均高,且大于2#和3#最高最低转矩之差的和。认为当共混胶中加入并用硫化体系时,共混胶中每一相都能得到很好的硫化,每一相的硫化程度都很高,并且两种硫化剂之间的互相影响有所降低,即硫化剂之间的反应减少,而与对应的胶种的反应较好。

2.3.3 加入防老剂对酚类/过氧化物类硫化体系硫化EPDM/FKM共混胶的硫化特性影响及分析

2.3.2 不同种类的过氧化物类/酚类共用硫化体系对EPDM/FKM共混胶硫化特性影响及分析

将EPDM/FKM按照70/30的比例共混得共混胶,将其对应的硫化体系也共混得共硫化体系。

观察图10可知,双酚AF/DCP共硫化体系硫化速度较慢,但最高转矩高,硫化程度高;双酚AF/3M共硫化体系硫化速度快,但最高转矩低,硫化程度较低。其规律与图1规律基本相同,这表明在硫化过程中EPDM的硫化占主导作用。与表1相比,表10中的最大最小转矩之差较大,且双酚AF/DCP共硫化体系硫化程度更高,因此可知双酚AF/DCP共硫化体系硫化共混胶效果较好。

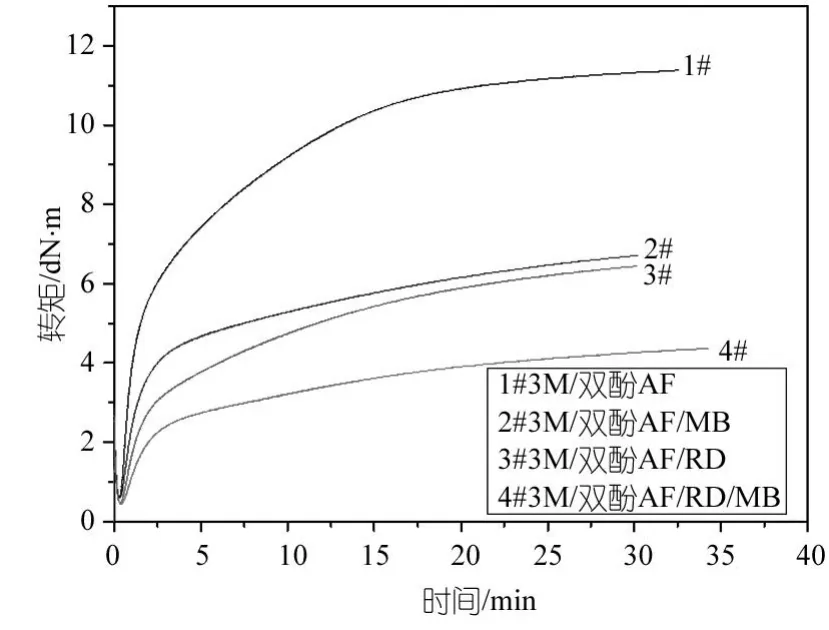

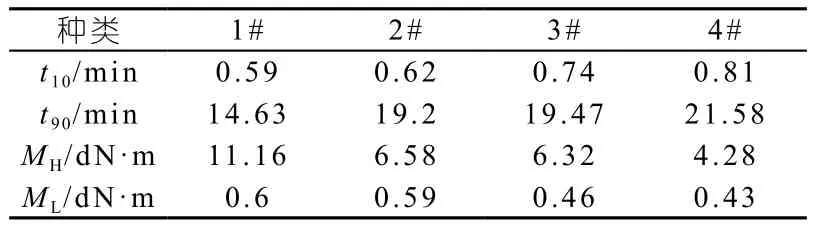

由图11可知,当3M/双酚AF硫化体系中加入相同用量的防老剂后,不同种类的防老剂对共混胶硫化曲线影响不同。加入防老剂,均使得硫化曲线最高转矩下降;加入防老剂MB效果影响比加入RD影响小;当RD/MB并用时,硫化曲线最高转矩最低,实际操作时硫化仪试片具有明显的起泡现象。

防老剂RD全称为2,2,4-三甲基-1,2-二氢化喹啉聚合体,分子上带有—NH基团。其反应机理为:与N相连的氢原子具有比高分子碳链上原子高得多的活泼性,它易脱出来与大分子链自由基R·或ROO·相结合,从而中断氧化链的传递,降低橡胶的硫化程度。

防老剂MB全称为2-硫醇基苯并咪唑,分子链上带有—CS基团。其反应机理如下:—CS·自由基通过分解氧化过程中生成的橡胶大分子过氧化氢物ROOH,使之生成稳定的非活性物,有效的抑制橡胶的自动催化反应。

而防老剂RD与MB的区别在于:防老剂RD在高分子链反应阶段就参与反应,与自由基R·或ROO·结合,降低了反应程度;而防老剂MB则是在ROOH生成之后才能发挥作用,因此对硫化反应影响相对较小一些。

图11 防老剂对共混胶的硫化特性曲线

表11 防老剂对共混胶的硫化特性数据

当防老剂RD与MB并用时,两者存在协同效应,使得两种抗氧剂均参与反应,进一步降低了硫化程度。

由此可以得出结论:DCP/双酚AF硫化体系硫化程度比3M/双酚AF硫化体系硫化程度高;加入防老剂会使共混胶硫化程度降低,当RD/MB并用时降低程度最多。

3 结论

(1)DCP硫化EPDM硫化速度慢,但硫化程度高;3M硫化EPDM硫化速度快,但硫化程度低;双酚AF硫化体系不硫化EPDM;加入双酚AF硫化体系,使得过氧化物硫化体系硫化程度均下降。

(2)对FKM来说,双酚AF硫化体系可以正常硫化,过氧化物硫化体系基本不硫化;双酚AF/过氧化物硫化体系并用会降低双酚AF的硫化程度,促进剂DM加入到双酚AF硫化体系中可以起到防焦剂的效果,含硫磺的硫化体系均不能硫化FKM。

(3)对EPDM/FKM共混胶来说,共硫化体系硫化效果比单独硫化体系硫化效果好;DCP/双酚AF硫化体系硫化程度比3M/双酚AF硫化体系硫化程度高;加入防老剂会使共混胶硫化程度降低,当RD/MB并用时降低程度最多。

[1]吴贻珍.乙丙橡胶开发与应用研究进展[J].橡胶工业,2012,59(2):118~125.

[2]杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2009:26~30.

[3]高树峰,宗成中,方鹏. EPDM性能研究[J].特种橡胶制品,2004,25(6):13~16.

[4]Duin M V,Orza R,Peters R,et al. Mechanism of peroxide cross-linking of EPDM rubber[J]. Macromolecular Symposia,2010,291(1):66~74.

[5]方晓波,磺承亚.氟橡胶硫化机理的研究进展[J].有机氟工业,2007,(4):28~33.

[6]钱丽丽,磺承亚.氟橡胶硫化体系的改进及应用[J].合成材料老化与应用,2008,37(1):45~49.

Effect of curing system on vulcanization characteristics of EPDM, FKM and their blends

Zhang Zuoxin, Deng Tao

(Qingdao University of Science & Technology, Qingdao 266042, Shandong, China)

In this paper, the effects of different curing systems on the vulcanization characteristics of EPDM, FKM and their blends were studied. It was found that the bisphenol AF curing system did not cure EPDM. The curing degree of peroxide curing system decreased with the addition of the bisphenol AF. The peroxide curing system did not cure FKM, adding peroxide can reduce curing degree of bisphenol AF. DM can play antiscorcher effect in bisphenol AF curing system. Curing system that containing sulfur can not cure FKM. For EPDM/FKM blends, antioxidant will decreased the vulcanization degree of blends, the curing degree decreased most when RD/MB was used at the same time.

curing system; EPDM; FKM

TQ330.13

1009-797X(2018)01-0006-07

B DOⅠ:10.13520/j.cnki.rpte.2018.01.002

张作鑫(1992-),男,青岛科技大学硕士研究生,主要从事橡胶共混与改性的研究。

2017-08-25