脉冲电流处理对拉伸过程中纯铜位错组态的影响

2019-12-16刘茂林王新丽

董 宇, 刘茂林, 王新丽

(1.东北大学 分析测试中心,沈阳 110819;2. 东北大学 材料各向异性教育部重点实验室,沈阳 110819)

前苏联科学家Troitskii和Likhtman首次报导了金属晶体中的运动电子能够改变位错运动的迁移率[1],提出了漂移电子能产生一个力(电子风力)作用在位错上,并把这种相互作用称之为电致塑性效应.上世纪80、90年代,美国科学家Conrad课题组提出外加电场作用下超塑性的作用机制可归结为变形过程中位错的滑移和攀移、晶界滑移、以及位错蠕变[2-4].至今,国内外已有很多研究者在电致塑性效应方面做了大量研究工作[5-11],并提出在变形过程中位错运动速率的提高可以显著改善材料的加工性能,但仍没有系统详细的解释电流对位错迁移速率的影响机制.

本实验采用纯铜(质量分数≥99.9%)作为研究材料,通过在拉伸过程中施加脉冲电流,比较不同应变速率下纯铜中微观结构的演变,借助透射电子显微镜观察不同条件下位错组态的演变,研究了电流强度对位错组态的影响.解释了脉冲电流处理对位错的作用机制,完善了电致塑性理论.

1 实验方法

以厚度为1.5 mm的纯铜板材为实验原料,用电火花线切割加工成有效区为15 mm×3 mm的“工”字形拉伸样品.为了保证样品初始状态相同,加工后的样品放入500 ℃的马弗炉中退火保温30 min,空冷至室温进行均匀化处理.拉伸实验是在INSTRON5969型电子万能试验机完成,同时在拉伸过程中,将CTNP-V/AFN型智能脉冲电源的电极固定在拉伸样品的上下两侧,为了保证实验过程中拉伸机绝缘,拉伸杆的上下两端分别用绝缘胶带固定.脉冲电源波形采用正的方形波,频率为30 000 Hz.考虑到样品有效区尺寸以及脉冲电流相应速度,拉伸实验过程中仅采用2×10-4s-1(条件Ⅰ)和1×10-3s-1(条件Ⅱ中的应变速率为条件Ⅰ中应变速率的5倍)两种应变速率,为了减小实验误差,拉伸实验每组至少3个样品.为了排除温度对微观结构和性能的影响,采用脉冲电流值为:0、20、30、40、50、60A(见表1).

借助FEI-G220透射电子显微镜(TEM)观察了距离断口最近位置的样品微观结构演变.电解双喷液配比为硝酸:甲醇(体积比) 1∶4,电流50~70 mA,温度-30~-25 ℃.

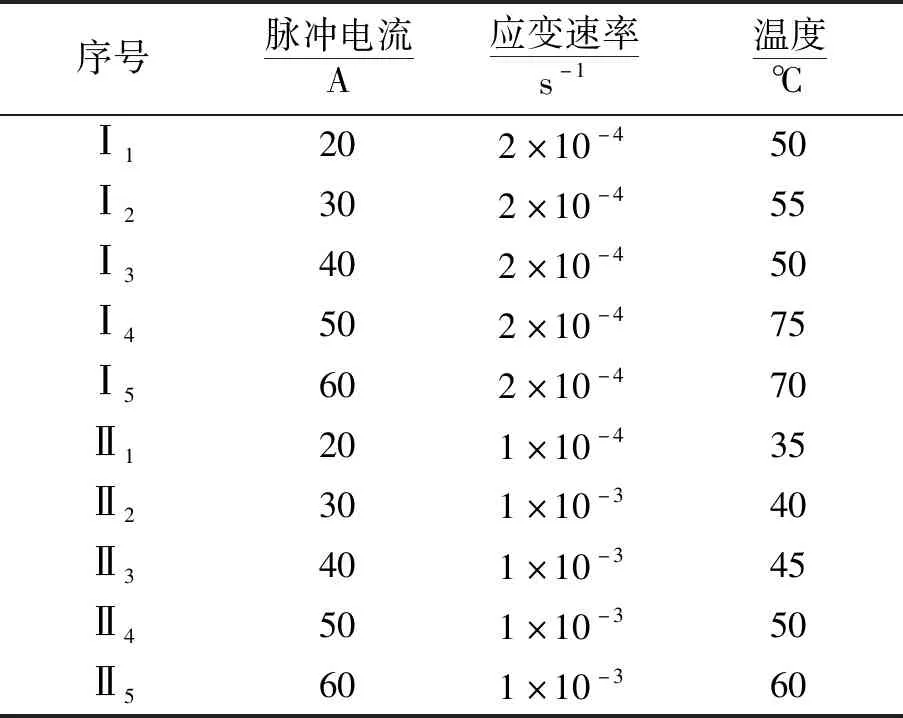

表1 不同电流作用下样品有效区温度

2 结果与讨论

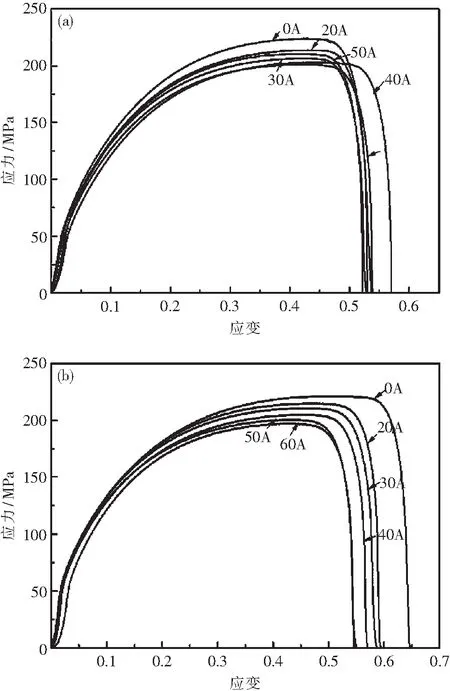

图1为不同应变速率下,纯铜在不同电流条件下的拉伸曲线.比较图1(a)和图1(b)可知,由于应变速率不同,初始未施加电流的样品的拉伸强度随应变速率增大而变化不明显,分别为223.8 MPa和221.4 MPa,但随应变速率增大,初始样品的延伸率略有提高,由52.0%增大为63.1%.与初始样品的力学性能相比较,不同应变速率条件下,经脉冲电流处理的样品的强度和延伸率均降低.由表1给出的不同电流作用下样品有效区的温度可知,拉伸过程中由脉冲电流引起的试样温升均低于纯铜的再结晶温度,因此排除了电流引起的焦耳热效应以及再结晶对样品强度和延伸率的影响.

图1 不同的脉冲电流条件下样品的应力应变曲线Fig.1 Stress-strain curve of samples under different pulse currents

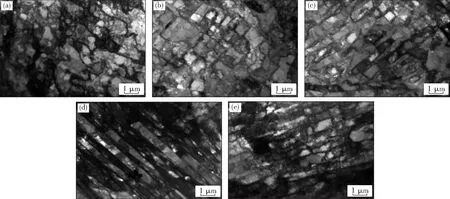

图2为应变速率为2×10-4s-1时,拉伸过程中施加不同电流强度条件下接近断口处样品的微观结构演变.图2(a)为不施加电流时初始样品的位错组态分布,从图中可以观察到大量位错胞,位错胞之间由位错胞界面分割[12-15],且可以观察到大量位错在位错界面聚集.图2(b)是拉伸过程中施加30A电流时拉伸样品中位错的分布,不同胞块间由位错胞块界面隔开,胞块界面变得较为平直.图2(c)是拉伸过程中施加40A电流时拉伸样品的位错组态分布,与图(a)和(b)不同的是,该条件下位错胞块界面拉长,当电流增大到50A时,如图2(d),观察到大量长而直的位错胞块形成的平面扩展界面,结合位错结构演变及其对应取向关系可以知道,在相同应变速率下拉伸时,由于施加电流不同拉伸过程中引起不同取向晶粒发生转动.随电流继续增大到60A(图2(e)),分割胞块的位错界面变得较短,但仍有大量高密度位错墙.

图2 2×10-4s-1时不同脉冲电流条件下样品的位错组态Fig.2 Dislocation configuration of samples under different pulse currents with 2×10-4s-1

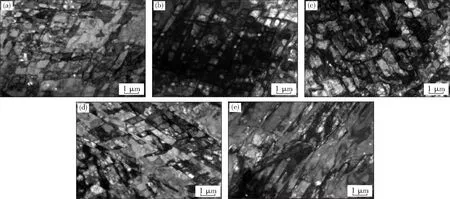

图3是应变速率为1×10-3s-1时,拉伸过程中施加不同电流强度条件下接近断口处样品的微观结构演变.图3与图2相比较,由于拉伸速率增大,柱状位错胞结构减少,大量拉长的位错胞形成,尤其是观察到两个方向的形变微带,且随着应变量增大,位错界面的间距变小.图3(b)是拉伸过程中施加30A电流时的样品中位错组态,分割胞块的位错界面可观察到大量高密度位错墙和相互平行的微带.

拉伸过程中施加40A电流时的样品(图3(c))中由于微带和长而直的平面扩展界面被短界面分割,形成两组交叉的胞块界面,随拉伸过程中施加的电流增大到50A时(图3(d)),两个方向的胞块界面相互交叉形成更为复杂的弯曲位错胞结构.图3(e) 是拉伸过程中施加60A电流时的样品中位错组态分布,可以明显观察到由于位错滑移形成的大量形变带以及内部的微带.

图3 1×10-3s-1时不同脉冲电流条件下样品的位错组态Fig.3 Dislocation configuration of samples under different pulse currents with 1×10-3s-1

根据晶体塑性变形理论可知,材料的塑性变形是位错的增殖和运动的过程,图2和图3给出了不同应变速率条件下,纯铜在拉伸过程中施加不同电流强度时样品中位错组态的演变过程,由图可知,拉伸过程中施加脉冲电流仅是引起位错的增殖和攀移,并没有观察到大量位错的湮灭.所以,电流作用下位错的攀移和增殖应该是由于电流作用下电子迁移引起空位迁移速率增加,并导致拉伸过程中施加脉冲电流后样品的塑性降低(图1所示).

拉伸过程中施加电流引起强度降低的原因应归结为拉伸过程中位错交互作用和交滑移形成的大量胞状结构,尤其随着电流强度的增大,位错胞遍布整个晶粒,形成大量高密度平面扩展界面,且位错胞的界面取向伴随着晶粒取向的转动逐渐增大成为再结晶形核质点,导致拉伸过程中强度降低.

3 结 论

(1)与未施加脉冲电流处理时相比,拉伸过程中对退火后的纯铜样品施加不同强度的脉冲电流后,样品的塑性和强度明显降低.

(2)不同电流强度条件下,拉伸过程中随着应变速率的增大,大量高密度位错墙和相互平行的形变微带形成,位错胞结构组态减少.

(3)拉伸过程中施加脉冲电流仅引起位错的增殖和攀移,并未观察到大量位错的湮灭.