添加剂对助镀液性能及批量法热镀锌镀层形成的影响

2019-12-16龙永峰彭笋娟刘常升

龙永峰, 彭笋娟, 刘常升

(东北大学 材料科学与工程学院, 沈阳 110819)

助镀[1-3]是批量法热镀锌最关键的前处理工艺,现通行的助镀工艺是:在一定温度下(40~70 ℃)将工件浸入质量分数为30%~40%的氯化铵和氯化锌的复合溶液中一定时间再干燥脱水,为即将进入锌锅热浸镀做好准备.在工业生产中,广泛采用的单纯氯化锌铵复合盐的传统助镀工艺存在许多缺陷,主要表现为:(1)镀件表面复合助镀盐膜不均匀,导致镀层均匀性差乃至漏镀;(2) 助镀液对工件缓蚀性及空停过程防锈性差导致大量铁离子产生并带入锌锅,使得锌渣增加、锌耗升高;(3) 助镀盐膜过厚、干燥效果差,致使工件入锅锌液易爆沸而带来安全隐患,同时大量氯化铵分解产生过多烟雾污染.

相关科研人员也一直在开发相应的添加剂[4-9]来克服这些缺点,主要是往助镀剂种添加一种或多种表面活性剂.虽然一定程度上改善了助镀剂对镀件的润湿性,但又产生了新的使用弊端,如表面活性剂耐盐分差而导致溶液浑浊削弱了体系的润湿性;槽液泡沫太大,导致镀件吸附的大量泡沫在干燥过程破例,从而使得表面复合盐膜不均或存在漏点影响镀层质量;对镀液的缓蚀性、工件在工序间的防锈性无积极改善等.

FB-108正是在该背景下开发出来的一种性能全面、可克服以往助镀添加剂不足的新型功能添加剂,给批量法热镀锌的提质降耗提供了一种切实有效的方法.为了更好地使用该添加剂,本文对FB-108在溶剂法批量热浸镀过程所表现出的各项性能进行详细地研究.

1 试 验

1.1 试验用品及条件

将Q235热轧板(100 mm×50 mm×3 mm)作为基材,按照典型的批量法热镀锌工艺制备试样,工艺流程:“酸洗→水洗→助镀→烘干→热浸镀”.基础助镀剂为质量浓度为220 g/L的氯化铵与180 g/L的氯化锌混合溶液,分别用基础助镀剂和基础助镀剂中添加了0.3%FB-108的两种助镀溶液进行热浸镀试样.

酸洗过程为室温下采用20%盐酸浸泡至表面无金属氧化物;采用自来水流动漂洗;烘干工艺为80 ℃烘10 min;热浸镀工艺为锌液温度 460 ℃、浸镀时间1 min.

1.2 试验操作及方法

1.2.1 助镀液性能测试

(1)润湿性

按接触角测量仪操作规程对三种待测试溶液进行测定,记录下各自接触角数值大小,并将实物工件浸渍不同的助镀槽溶液中,观察工件表面形成的盐膜状态.其中将纯水溶液标记为“水”, 无添加剂的基础助镀溶液液标记为“助镀液1”, 有0.3%FB-108的助镀溶液标记为“助镀液 2”.

(2) 缓蚀性

Fe2+生成速率监测. 采用氧化—还原滴定法测量“助镀液 1”和“助镀液 2”两种不同助镀溶液内Fe2+浓度累积速率,每24 h检测一次,记录并分析数值变化趋势;滴定操作流程:将1 ml助镀液置于250 ml锥形瓶中,加10 ml硫—磷混合酸(硫酸∶磷酸∶水体积比为15∶15∶70),加10 ml水,加二苯胺磺酸钠指示剂1~2滴;用c浓度为0.001 mol /L的K2Cr2O7标准溶液滴定至溶液由浅绿色变至紫红色,记下所消耗K2Cr2O7标准液的体积V,则助镀剂中Fe2+含量c(Fe2+)=55.84×6×c×V=0.335×V(mol/L).

助镀溶液极化性能测试. 使用武汉科思特CS系列电化学工作站,参比电极为饱和氯化钾,辅助电极为铂电极,以助镀溶液为电解液,热轧基板为研究电极,电压扫描范围为-1 600~-500 mV,扫描速率1 mV/S,分别测试“助镀液 1”和“助镀液 2”两种溶液的塔菲尔极化曲线.

1.2.2 镀层性能测试

(1)镀层形貌

采用德国蔡司公司的EVO18扫描电镜对两种镀锌层的断面形貌进行观察和分析.其中采用基础助镀剂制备的镀锌样标记为“试样 1”,采用添加了0.3%FB-108的助镀剂制备的镀锌样标记为“试样 2”.

(2)镀层极化性能

使用武汉科思特CS系列电化学工作站,以质量分数3.5%NaCl溶液为电解液,不同条件下制备的镀样为研究电极,分别测试“试样 1”和“试样 2”的塔菲尔极化曲线,扫描电压范围为-1 600~-500 mV,扫面速率为1 mV/S.

(3)镀层盐雾实验

参照金属覆盖层中性盐雾试验标准GB/6458-86,对“试样 1”和“试样 2”两种试样进行加速腐蚀试验,观察出现锈蚀的时间及程度来比较两者的耐蚀性.

2 结果与讨论

2.1 添加剂对助镀液润湿性的影响

溶液在固体表面的接触角直接反应其润湿性能,接触角越小则润湿性越好.

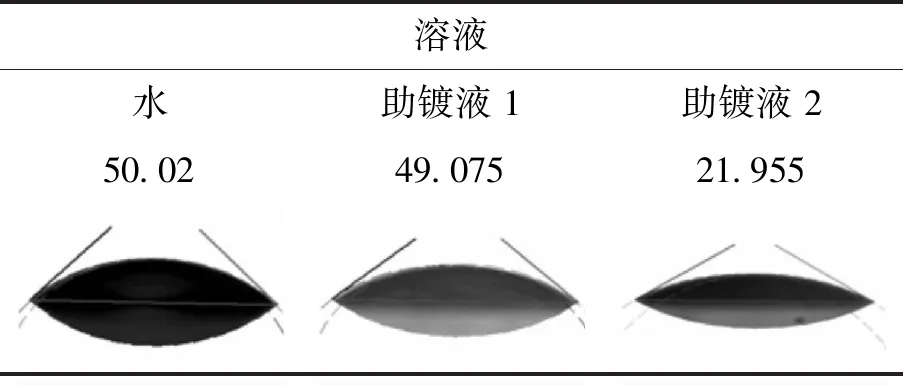

表1是三种不同溶液对玻璃片的接触角记录及示意图,表中结果说明:1号溶液与纯水的接触角基本相近,2号溶液接触角要显著小于前两溶液.

表1 不同溶液对玻璃片的接触角(度)及示意图

助镀液润湿性大小影响到其在工件表面复合盐膜的结晶状态,助镀液润湿性越好,则工件表面盐膜细密均匀且厚度也明显要小.

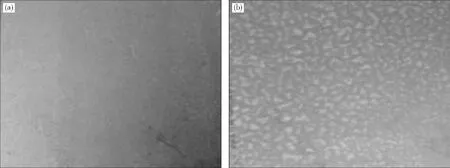

图1是经助镀液1和助镀液2两种助镀液处理后工件表面的复合盐膜状态图,由图可知:经助镀液2浸渍处理后的助镀盐膜的晶花尺寸明显要小于经助镀液1处理的工件,且其盐膜也很连续、十分细密.

图1 热轧基板浸不同助镀剂的盐膜图 Fig.1 Salt film of hot-rolled substrates dipped with different fluxing solution

接触角测试结果及实物件浸渍助镀剂后的盐膜状态图表明基础助镀剂在添加0.3%FB-108后,其润湿性明显提升、助镀效果良好.

2.2 添加剂对助镀液缓蚀性的影响

2.2.1 助镀液中Fe2+产生速率

助镀液本身为酸性溶液,且上游酸洗工序会有残留酸不断随工件带入助镀槽,导致助镀液的酸度提升.因此工件在助镀槽中会发生腐蚀而产生越来越多的Fe2+.这些Fe2+会随工件带入下游镀锌工序而生成锌渣,增加了固体废弃物产生量和锌耗.因此,要求助镀液应当具备缓蚀能力,减少Fe2+的产生速率.

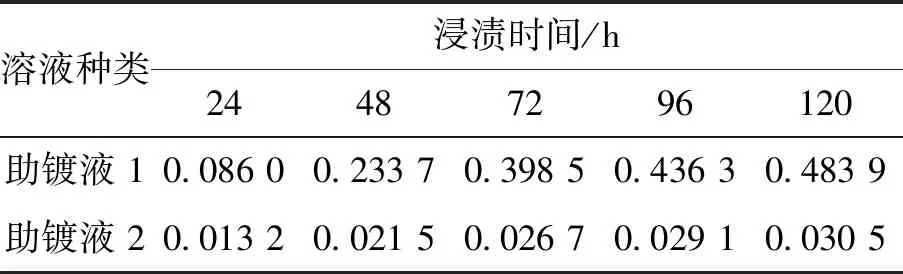

表2为工件在两种不同助镀液中的Fe2+浓度随浸渍时间的变化表.由表中监测数据可知:工件在助镀液浸渍24 h后,助镀液1中Fe2+浓度较助镀液2中Fe2+浓度要高8倍以上;且随浸渍时间延长,助镀液1中Fe2+浓度增长速度也要明显偏快.因此助镀液2的缓蚀能力要显著优于助镀液1,即添加剂FB-108可大大地增加助镀溶液的缓蚀性能.

表2 不同助镀槽液中Fe2+浓度随浸渍时间的变化

2.2.2 槽液中工件的电化学行为

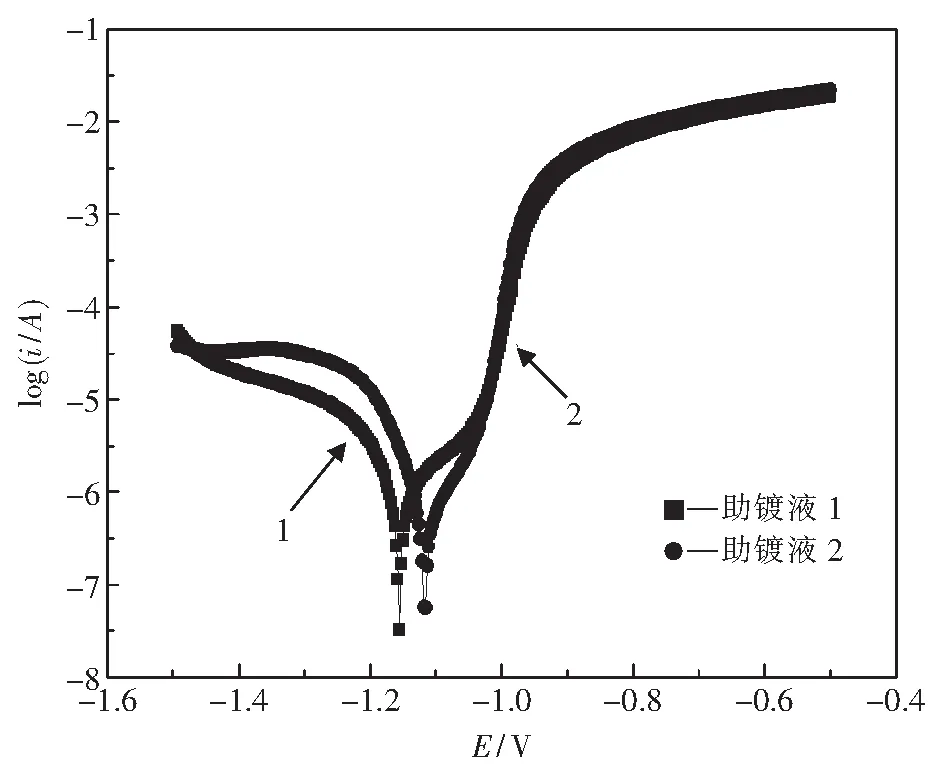

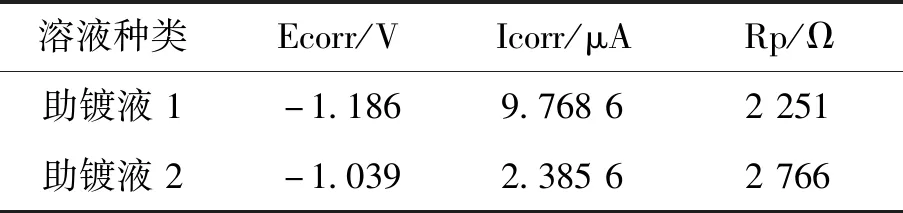

碳钢试样在助镀槽液中的塔菲尔极化行为可反应出溶液对该材质的腐蚀特性.图2是待镀工件在加与不加功能型添加剂的助镀槽液中的塔菲尔曲线,通过电化学工作站自带的分析软件可计算出各自的腐蚀电化学参数,计算结果列于表3中.分析极化测试结果可知:2号曲线相较1号曲线具有更高的自腐蚀电位和极化电阻、明显低的腐蚀电流,即功能型添加使助镀槽液对工件具有了较好的缓蚀性能.

图2 不同助镀液的塔菲尔曲线Fig.2 Tafel curves of different fluxing solutions

表3 不同助镀液塔菲尔曲线拟合参数

2.3 添加剂对镀层形成的影响

2.3.1 端面显微形貌分析

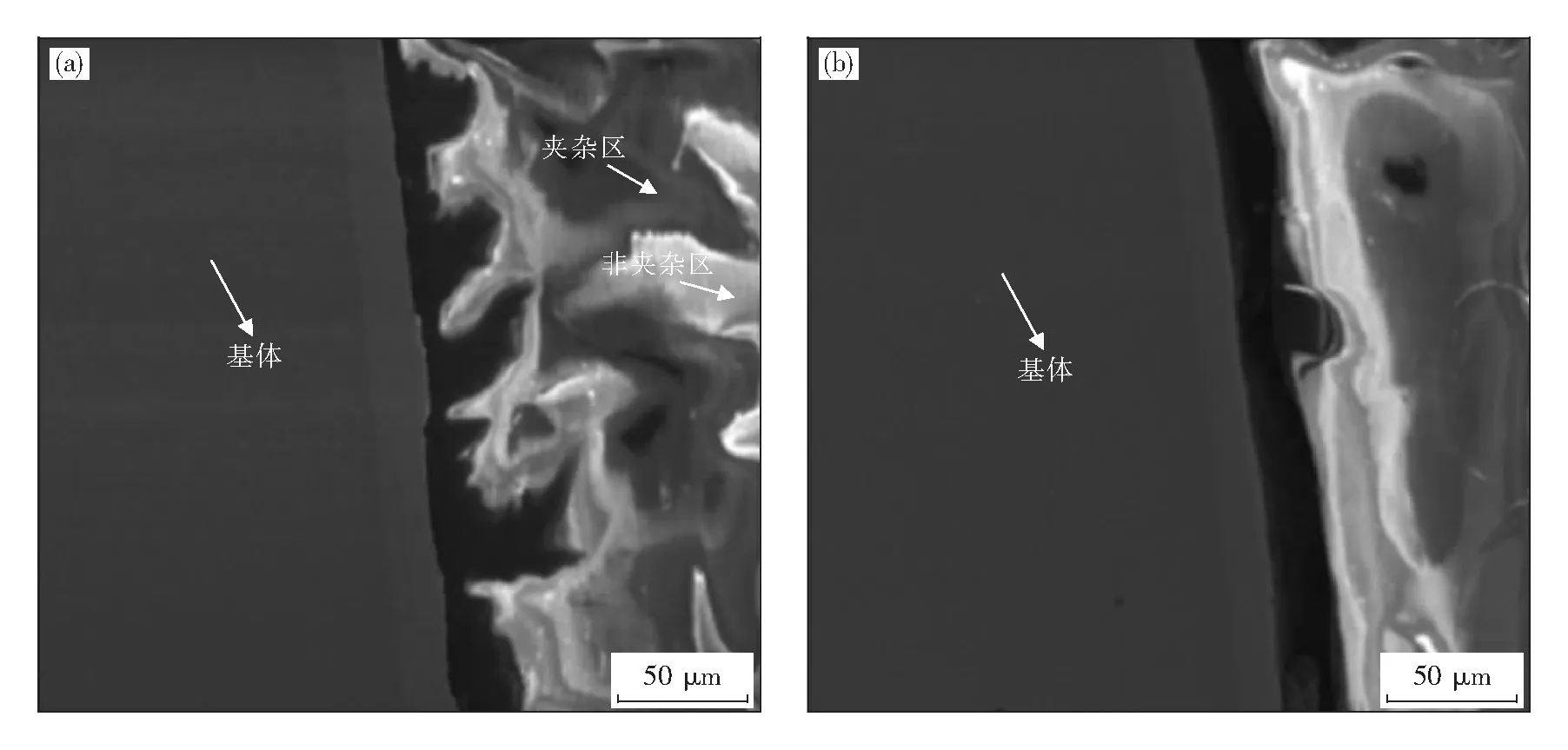

图3为未添加和添加功能型助镀添加剂制备的镀层的断面扫面电镜形貌照片,图3中从左至右各区域分别为碳钢基体(灰色区)、锌—铁合金层(中间黑色过渡区)和自由锌层(灰白混合区).

对比图3(a)和图3(b)可知:(1)未添加助镀添加剂所制备镀层的铁—锌合金层平整度极差,呈凹凸不平的锯齿状,其中锯齿的凹出被自由锌填充;该镀层的自由锌层的边缘也非常不平整,且灰白相间(白色为单质态的金属锌、灰色为氧化锌),灰色的氧化锌晶粒中还包裹了黑色的小板块(应为锌土和锌渣的夹杂).(2)添加了助镀添加剂所制备镀层的锌—铁合金层非常平滑,与自由锌层也基本平行衔接,表层的自由锌层也基本由单质态金属锌层和最表层的氧化锌层两区域平滑地沉积而成,均匀度较好.

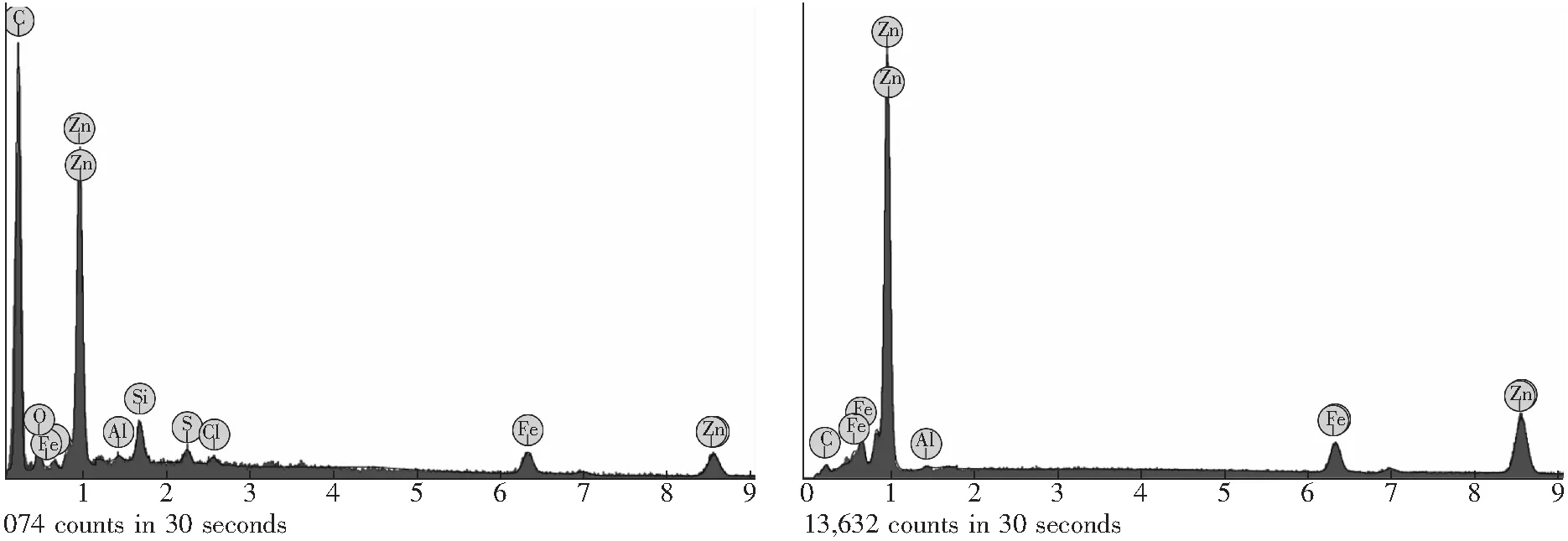

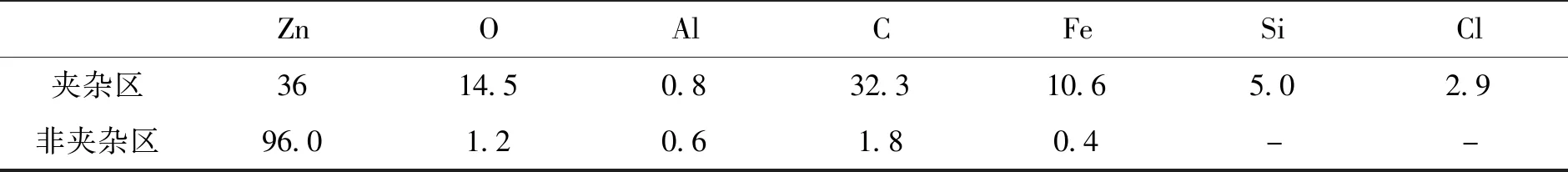

为了验证未添加功能助镀添加剂的镀层中白色和黑灰色两个区域成份差异,分别对图中标定区(夹杂区和非夹杂区)进行线扫描能谱分析,图4和表4分别是两个区域的能谱图和元素分析表.由图表结果可知:白色区域基本为自由锌组成,仅仅渗透极少量杂质元素;而黑灰色区域出现大量的锌土(氯及碳元素)及锌渣(铁和氧元素)成份,论证了前段推测观点的准确性,也说明未添加助镀添加剂的镀层成份非常不纯,其中自由锌和锌土锌渣夹杂质量比列约1∶1.

因此助镀添加剂对改善合金层平滑度、提高镀层的均匀性和减少镀层内锌渣夹杂现象起到非常显著的功效.

图3 两种镀层端面SEM形貌Fig.3 Cross-section SEM of two coatings

图4 夹杂区与非夹杂区的EDS能谱图Fig.4 EDS of zones with and without inclusion

表4 夹杂区与非夹杂区元素分析 (质量分数)

2.3.2 电化学性能

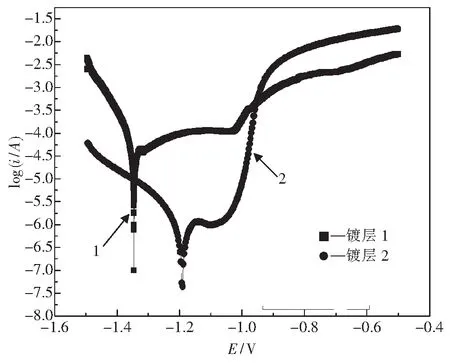

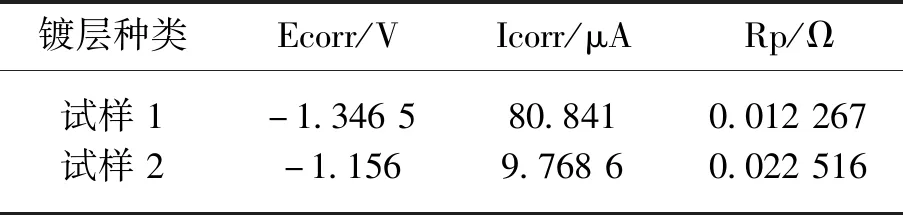

图5是有无添加剂分别制备的两种镀层的塔菲尔极化曲线.从该图可看出,两条极化曲线的阴极区形状比较相似,而阳极区形状差异较大,说明该镀层的极化过程受阳极控制.而且有添加制备的镀层其极化曲线整体朝右下方显著偏移,即腐蚀电位正移、腐蚀电流减小.

图5 镀层塔菲尔曲线Fig.5 Tafel curves of different coatings

表5中极化曲线参数也直接量化了图5中曲线的变化趋势,有添加剂比无添加剂制备的镀层具有更正的腐蚀电位、明显小的腐蚀电流和更高极化电阻.因此该类有添加剂制备的镀层其耐蚀性明显要好.

表5 镀层塔菲尔曲线拟合参数

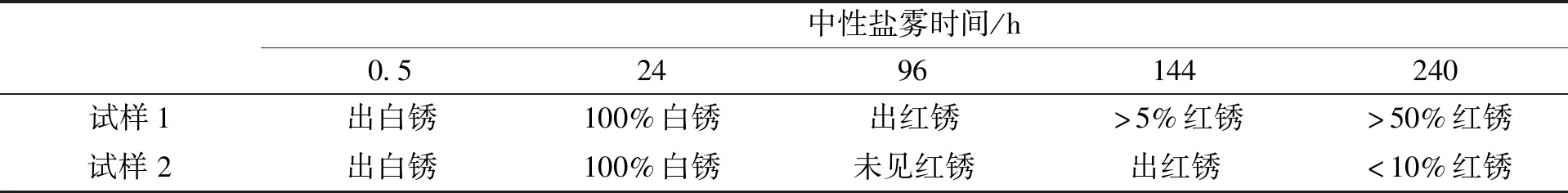

2.3.3 中性盐雾试验

表6是有无添加剂两种条件下制备出的镀层在中性盐雾连续喷雾实验过程中各自锈蚀发生和发展统计表.结果表明:两个试样出现白锈和全部生成白锈的速度基本同步,但红锈产生和扩展速率差异较明显,有添加剂较无添加剂制备的镀层产生红锈的时间要晚且红锈扩展速度也要明显慢些,表明有添加剂制备的镀层耐蚀性能要好,这与镀层的电化学测试结果相吻合.

表6 不同试样镀层中性盐雾锈蚀统计表

Table 6 Statistical table of corrosion for different samples in the neutral salt spray test

中性盐雾时间/h0.52496144240试样1出白锈100%白锈出红锈>5%红锈>50%红锈试样2出白锈100%白锈未见红锈出红锈<10%红锈

3 结 论

通过对该功能添加剂各性能比较研究,可以得出以下结论:

(1)该添加剂可显著提高助镀剂溶液对工件润湿性,减薄并细密化工件表面覆盖的助镀盐膜;

(2)该添加剂可使助镀剂溶液对工件具有较好的缓蚀性能,有效减少铁离子的产生和流通量;

(3)该添加剂加入助镀剂溶液后,可使得制备出的镀层结构更均匀、改善镀层组织形貌,且镀层耐蚀性能明显提高.