退火工艺对磁控溅射LiCoO2 薄膜形貌与力学性能的影响

2019-12-06马一博张晓锋刘伟明李佳明

马一博 , 陈 牧 , 颜 悦 , 张晓锋 , 刘伟明 , 李佳明 , 张 旋

(1.中国航发北京航空材料研究院 透明件研究所,北京 100095;2.北京市先进运载系统结构透明件工程技术研究中心,北京 100095)

柔性全固态薄膜锂电池具有尺寸小、易弯曲、质量轻等优点,在微电子领域具有巨大应用潜力,可用作卷曲电子屏、柔性智能手机、智能射频卡、基于CMOS 的集成电路[1]和一些可穿戴电子产品[2]的电源。柔性薄膜锂电池在设计、制备或弯曲使用时需要综合考虑其电化学性能和力学性能[3],组成电池的各层薄膜,其表面粗糙度Ra、硬度H、杨氏模量Er、摩擦因数μ 等力学参数存在相互影响且与电化学性能相关。例如,Ra直接影响薄膜H 及Er的准确测量[4-5],Ra和μ 共同影响薄膜层间附着力[6]。薄膜摩擦性能也可使用力学参数H/Er和H3/Er2表征[7]。Ra较高的薄膜电极活化面积大,离子传递速率快。但过高粗糙度不利于后续电解质薄膜的沉积,粗糙表面容易穿刺电解质并引起电池短路及安全问题[8]。力学性能优异的薄膜电极可有效抵抗电池在充、放电循环过程中锂离子嵌入脱出引入的附加应力,保持薄膜电极结构稳定,增加电池循环寿命。柔性薄膜电池在弯曲测试时,若电极表面摩擦因数μ 大,相邻膜层的结构更稳定[9],相邻膜层之间良好的结合力是薄膜电极材料实现电化学性能的必要条件。

LiCoO2正极薄膜是柔性全固态薄膜锂电池的关键组成,也是商品化最成功的正极材料之一[10]。使用磁控溅射方法制备的LiCoO2薄膜通常处于无定形状态,需要后续退火得到电化学性能优异的层状结构。目前,绝大部分LiCoO2退火工艺[1-2,10]只关注如何优化退火参数获得电化学性能优异的LiCoO2目标晶体结构,如(003)和(104)特征衍射面,即从微观结构调整并优化LiCoO2薄膜主要性能控制指标-电化学性能,而对LiCoO2薄膜在退火过程中力学性能发生的变化未进行细致考察。本课题组在制备全固态薄膜锂电池的过程中发现,正极LiCoO2薄膜在制备、退火以及后续电池循环过程中均会发生脱落,此类薄膜失效现象与LiCoO2薄膜残余应力及其抵抗应变能力具有强关联,因此,应考虑从力学角度进一步优化LiCoO2薄膜的电化学性能。

本工作研究磁控溅射LiCoO2薄膜在真空退火环境下,不同退火温度、保温时间以及多种退火气氛对其表面形貌、组成、晶体结构、粗糙度、硬度、杨氏模量与摩擦因数等的影响,通过对比薄膜硬度H、杨氏模量Er以及H3/Er2比例大小,从力学性能角度确认LiCoO2薄膜最佳退火条件。

1 实验材料及方法

1.1 样品制备

使用射频磁控溅射技术在单晶Si(100)上沉积LiCoO2薄膜(LiCoO2靶材纯度99.9%,直径70 mm)。当溅射腔室真空达到4.5 × 10-4Pa 时通入Ar、O2混合气体,Ar 11.5 sccm,O218.5 sccm,工作气压为1.0 Pa。薄膜连续沉积20 h,保持基底温度200 ℃,固定靶基距9 cm 并设置溅射功率密度2.6 W/cm2。薄膜结束沉积后,取出样品使用P-7 轮廓仪测得薄膜平均厚度为(2.46 ± 0.21)μm。然后将薄膜样品转移到图1 所示传统管式炉内热处理,退火参数见表1,所有退火过程保持气压为3.5 Pa。

图 1 退火装置剖面图Fig. 1 A sectional view of annealing equipment

表 1 LiCoO2 薄膜退火工艺参数Table 1 Annealing process parameters of LiCoO2 films

1.2 测试方法

表面形貌:退火后的LiCoO2薄膜,使用SZX7体式显微镜和原子力显微镜(atomic force microscope,AFM)表征其表面形貌和平均粗糙度。AFM 选择Si 针尖类型Otespa,Tapping 扫描模式,设置扫描区间10 μm × 10 μm,扫描速率1 Hz。每个样品表面等间距选择5 个位置并计算平均粗糙度和标准偏差。

薄膜组成:使用X 射线光电子能谱(XPS)检测不同退火工艺对LiCoO2薄膜表面元素种类及价态的影响。测试条件如下:半球型能量分析器,单色化Al 靶,X 射线束斑200 μm,入射角45°,分析室真空度优于1.3 × 10-3Pa。窄谱通能55 eV、扫描步长0.1 eV。依次收集薄膜表面Li、Co、O、C 四种元素信息。原始XPS 数据需要将外来污染碳(284.8 eV)作为基准进行荷电校准,然后进行分峰拟合判断同种元素不同价态的相对含量。

晶体结构:LiCoO2薄膜晶体结构使用掠入射X 射线模式分析,采用D8 Advance X 射线衍射仪,CuKα1 辐射,波长λ = 0.15405 nm。X 射线光管电压、电流分别选择40 kV、40 mA。固定入射角5°,步长0.02°,扫描速率8(°)/min,设定在区间15° ≤2θ ≤ 60°内连续扫描。

力学性能:薄膜硬度、杨氏模量通过TI 950 Tribo Indenter 纳米力学测试系统评价[11]。压痕实验安装三棱锥金刚石Berkovich 压针(锥角143.2°),选择“加载5 s—保持5 s—卸载5 s”三阶段力学曲线测试,单次测量耗时15 s,0~5 s 载荷线性增大至1500 μN,5~10 s 载荷保持1500 μN,10~15 s载荷线性下降至0。划痕实验安装曲率半径1 μm的球形金刚石压针,选择“恒定法向载荷-横向位移”力学曲线测试,整个测试过程耗时54 s,0~5 s压针没有施加法向载荷但移动到起点位置,5~12 s压针法向载荷线性增大至目标载荷1000 μN且压针位置不变,12~42 s 压针在恒定载荷1000 μN的作用下水平划过样品表面10 μm,42~49 s 压针法向载荷线性下降至0 μN 且压针位置保持不变,49~54 s 压针未施加法向载荷但移动到原点。薄膜附着力测试参考划格法(ASTM D3359-08)。

2 结果与分析

2.1 表面形貌及粗糙度

图 2 LiCoO2 薄膜表面形貌Fig. 2 Surface morphologies of LiCoO2 films (a)not annealed;(b)-(e)annealed atdifferent temperatures;(f)-(h)different holding times;(i)-(k)different atmospheres(left:SZX7 Optical Microscope ; right:AFM)

图2 为不同退火工艺对应的LiCoO2薄膜表面形貌,每张形貌图包含两部分:左边光学显微镜照片和右边AFM 扫描图形。图2(a)中,LiCoO2薄膜未退火样品表面光滑无裂纹。然而,退火后的LiCoO2薄膜表面均呈现网状裂纹,如图2(b)-(k)所示。特别的,T9 样品(无任何保护气氛,Ar/O2=0/0)表面出现大量空隙遮掩了裂纹形貌。Si 基底上的LiCoO2薄膜退火冷却至室温后,LiCoO2薄膜产生裂纹,这是由热应力导致的,热应力是由薄膜/基底体系热膨胀系数差异产生的[12],热应力进一步根据文献[13]提供的公式(1)计算:

式中:热膨胀系数 αLiCoO2为1.3 × 10-5K-1[14];αSi为3.1 × 10-6K-1[15];杨氏模量 YLiCoO2为191 GPa;泊松比vLiCoO2为0.24[14]。

不同退火温度处理的LiCoO2薄膜样品(编号T1 至T4)的温度差ΔT 依次为575 K、625 K、675 K、325 K,热应力计算结果为+1.43 GPa,+1.56 GPa,+1.68 GPa,+0.81 GPa。表明退火温度越高引入的热应力越大,此时薄膜需要产生更多界面(裂纹)释放热应力[16]。此外,对比图2(b),(i)~(k)裂纹形貌可知,退火气氛中氧含量增加可降低薄膜开裂程度。因为磁控溅射生长的薄膜本身缺少氧并且退火过程中LiCoO2薄膜会失去氧原子形成较多氧空位,而退火环境中的富余氧会补充LiCoO2薄膜失去的氧,空位减小产生附加张应力,薄膜整体压应力下降,裂纹减少[17]。

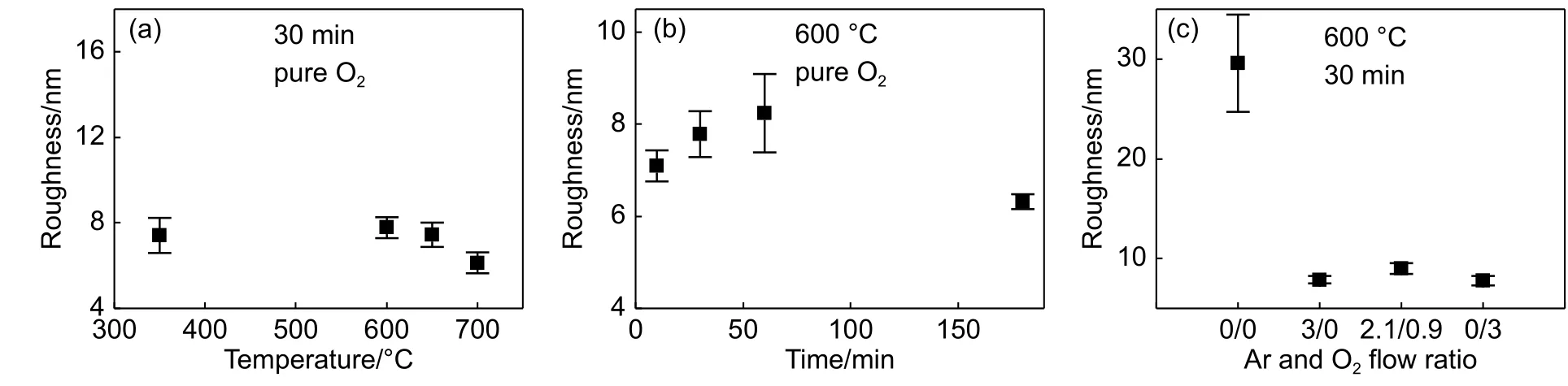

图 3 LiCoO2 薄膜表面粗糙度 (a)退火温度区间350~700 ℃;(b)保温时间区间0~180 min;(c)不同退火气氛Ar/O2=0/0,3/0, 2.1/0.9, 0/3Fig. 3 Surface roughness of LiCoO2 films (a)annealing temperature range 350-700 ℃; (b)holding time interval 0-180 min;(c)different annealing atmospheres Ar/O2 = 0/0,3/0,2.1/0.9,0/3

图3 小结了不同退火工艺对图2 所示LiCoO2薄膜粗糙度的影响。图3(a)表明在纯氧气氛下不同温度保温30 min,随着退火温度升高,薄膜表面粗糙度有下降趋势,但粗糙度最大偏差1.65 nm。图3(b),纯氧气氛下使用相同退火温度600 ℃处理LiCoO2薄膜,随着保温时间延长,薄膜表面粗糙度先上升,后下降,保温60 min的样品具有粗糙度极大值(8.24 ± 0.85 )nm。图3(c)给出了LiCoO2薄膜在600 ℃下保温30 min,凡是通入Ar 保护气氛处理的样品,其粗糙度均接近7.86 nm,而未通入任何保护气氛的退火样品,表面形貌遭到严重破坏,粗糙度为最大值(29.58 ± 4.87) nm。此外,已测量得到未退火的LiCoO2薄膜表面粗糙度为(11.63±0.21) nm,相比任一在保护气氛下退火的LiCoO2样品其粗糙度变化不明显;因此,退火气氛可严重破坏LiCoO2薄膜表面形貌。

LiCoO2薄膜电极的粗糙度对其电化学性能至关重要。对含有电解液的电池,LiCoO2表面粗糙度越高,电极活化面积越大,Li+传递速率越快。但是,对于电解质为固体的电池,过高粗糙度不利于电解质层阻隔正、负极。

2.2 LiCoO2 薄膜组成

图 4 不同退火温度、保温时间和退火气氛对LiCoO2 薄膜表面元素的影响 (a)C1s;(b)Li1s;(c)Co2p;(d)O1sFig. 4 Effects of different annealing temperatures,holding times and annealing atmospheres on LiCoO2 films surface elements(a)C1s;(b)Li1s;(c)Co2p;(d)O1s

LiCoO2薄膜组成在退火过程中被破坏,表面检测到Li2O、Co3O4、CoO 等副产物[18-19],结果如图4所示。XPS 测量数据需要使用图4(a)中表面污染碳信号(C1s,BE = 284.8 eV)进行荷电校准。图4(b)表示Li1s 信号,高温退火样品(T1-600 ℃,T3-700 ℃)对应两个峰,结合能BE = 54.7 eV 位置对应LiOH,它是LiCoO2薄膜退火析出金属Li 被氧化为Li2O,然后接触环境中的水蒸气形成的化合物[18];另一峰位置BE = 61.3 eV 对应LiC6,这是析出的金属Li 与表面污染碳形成的化合物[20]。低温退火样品(T4-350 ℃)在BE=55.4 eV 位置只有一个峰,对应杂质Li2CO3。此外,不同保温时间样品(T5-10 min,T7-180 min)和无保护气氛退火样品(T9-Ar/O2= 0/0)也只包含Li2CO3信号。分析图4(b)峰面积得到:退火温度升高100 ℃,峰面积增大,表示副产物含量增加。保温时间延长170 min,(峰面积无显著变化均接近),表明杂质Li2O 含量无差别。图4(c)中Co 信号包含Co2p3/2(BE =780.4 eV)和Co2p1/2(BE = 793.7 eV)两类,其面积比为2∶1。Co2p3/2信号对应Co(OH)2,它可能是Co3O4或CoO 与环境中的水蒸气形成的化合物,Co2p1/2信号也包含了Co3O4和CoO 两类杂质[21]。值得注意的是,只有T1-600 ℃和T3-700 ℃两个样品检测出Co 信号,其他退火样品均未检测到Co,这与图4(b)所示Li 信号一致,这很可能是检测过程造成的。图4(d)中O1s,所有退火样品均含有LiOH(BE = 531.8 eV),比较峰面积大小,得到结论:退火温度升高100 ℃,峰面积增大,对应Li2O 杂质含量增加。保温时间延长170 min,峰面积没有明显变化,表明杂质含量几乎不变,这与图4(b)所得结论一致。LiCoO2薄膜在退火过程中,表面形成的Li2O、Co3O4、CoO 等副产物都会降低其电化学性能[22]。

2.3 LiCoO2 薄膜晶体结构

LiCoO2薄膜晶体结构如图5 所示,除了T9 样品(Ar/O2= 0/0)没有LiCoO2特征衍射峰,T4 样品(350 ℃,低温)没有(104)特征衍射峰外,其他退火工艺处理样品均包含LiCoO2特征衍射峰。根据Scherrer 公式(2)计算晶粒尺寸:

式中:K 是Scherrer 常数(一般取0.89);λ 是入射X 射线波长(λ = 0.15406 nm);β 是衍射峰半高宽(rad),θ 是布拉格衍射角(°)。

由于XRD 图谱包含多个衍射峰,晶粒尺寸理论上等于每个衍射峰对应晶粒尺寸的平均值,本工作选择(101)和(104)两个衍射面计算平均晶粒尺寸,同时标记出由于热应力特征衍射面(101)偏移位置,结果如图6 所示。

图 5 不同退火条件对应的LiCoO2 薄膜晶体结构Fig. 5 Crystal structure of LiCoO2 films under different annealing conditions (a)annealing temperature range 350-700 ℃;(b)holding time interval 0-180 min;(c)different annealing atmospheres Ar/O2 = 0/0,3/0,2.1/0.9,0/3

图 6 LiCoO2 薄膜平均晶粒尺寸(左,黑点)和(101)衍射峰峰位置偏移角度(右,蓝点) (a)退火温度区间350~700 ℃;(b)保温时间区间0~180 min;(c)不同退火气氛Ar/O2 = 0/0,3/0,2.1/0.9,0/3Fig. 6 Average grain size(left,black points)and(101)diffraction peak offset(right,blue points)of LiCoO2 films(a)annealing temperature range 350-700 ℃;(b)holding time interval 0-180 min;(c)different annealing atmospheres Ar/O2 = 0/0,3/0,2.1/0.9,0/3

图6 中,LiCoO2晶粒尺寸(黑点)与退火温度正相关,退火温度升高350 ℃,晶粒尺寸平均增大21.8 nm。LiCoO2晶粒尺寸随保温时间的延长也有增大趋势,170 min 保温时间使晶粒尺寸增大约12.7 nm。LiCoO2晶粒尺寸随退火气氛中氧含量的增加先增大后减小。根据图6 中(101)衍射面偏移信息(蓝点),定量判断350 ℃温度差引起峰位偏差1.14°。保温时间延长,衍射峰峰位仅向高角度偏移0.01°。退火气氛中氧含量变化也几乎对衍射峰峰位无影响。这些现象表明:退火温度相比保温时间和退火气氛而言,对LiCoO2薄膜的晶粒尺寸和残余应力影响最大。

2.4 硬度和杨氏模量

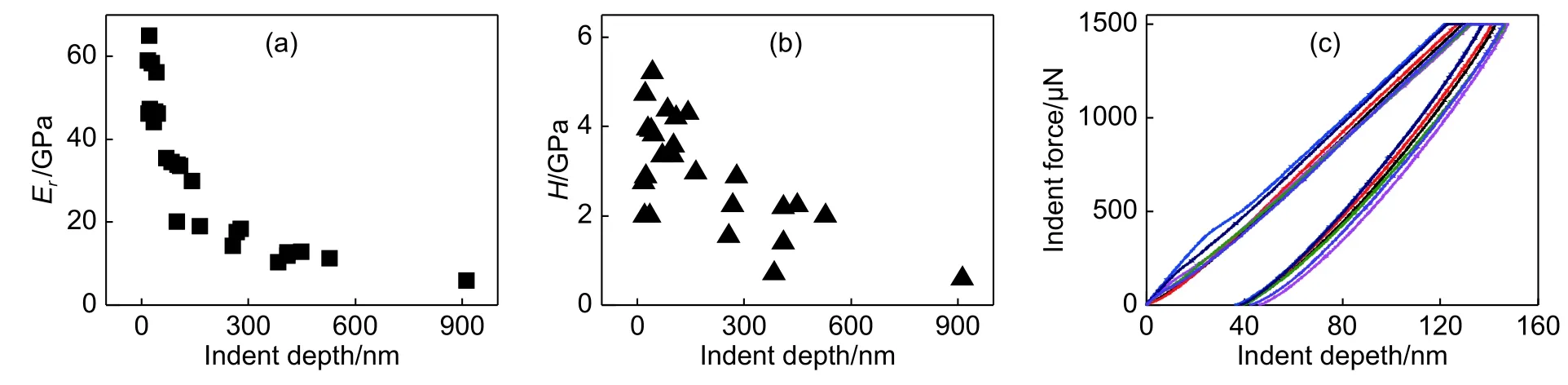

LiCoO2薄膜的硬度H 及杨氏模量Er通过纳米压痕实验测量,为了避免基底效应和薄膜表面粗糙度影响,一般将压入深度控制在薄膜平均厚度10 %以内[23]。为获得约250 nm 压入深度,薄膜总厚度(2.46 ± 0.21)μm 对应的载荷值,使用递增载荷在同一样品不同位置分别进行压痕实验,结果如图7(a)、(b)所示,得到 Er和 H 随压入深度的变化曲线,读取1500 μN 载荷对应的压入深度在薄膜平均厚度10 %附近。用此载荷重复进行压痕实验,结果如图7(c),所得载荷-位移曲线重合度越高表明测量结果越准确,所有退火工艺对应的薄膜样品在9 个位置的平均H、Er结果及标准偏差数据如图8 所示,黑点代表H,蓝点代表Er。

由图8 可知:除了样品 T9 的 H 值等于(0.13 ±0.07 )GPa,退火后LiCoO2薄膜的H、Er相比未退火样品(H 、Er分别为(0.20 ± 0.01) GPa、(0.91 ± 0.03) GPa,图8 未给出)至少增大一个数量级。处于中间退火温度650 ℃和中间保温时间60 min 的样品具有最佳H、Er,其数值分别为H = (4.47 ± 0.41) GPa、Er=(45.09 ± 1.97 )GPa 和H = (6.13 ± 0.97 )GPa、Er=(94.62 ± 9.07 )GPa)。结合图6 晶粒尺寸计算结果得到:退火温度 < 650 ℃的样品,其H、Er随着晶粒尺寸的增加而增加,而高温700 ℃退火样品的H、Er随颗粒尺寸的增大而减小。保温时间小于60 min的样品,其H、Er随着时间的延长有增大趋势,但是最长保温时间180 min 样品,其H、Er快速下降到最低值。LiCoO2薄膜的晶粒尺寸随着氧含量的增加而增加,而对应的H、Er数值先减小后增大,恰好相反。力学参数H、Er减小可能是因为晶体薄膜比非晶薄膜具有更明显的堆积效应(pile up effect)[24],或者根据Chuang 等[25]提出的应力理论解释为:高温退火可形成较大热应力(本文2.1 部分已经计算),而过大应力状态会减小H 和Er。此外,通常使用H3/Er2比例直观反馈薄膜材料抵抗形变能力[26],根据图8 数据计算得到:未退火样品以及T9 样品(无任何保护气氛Ar/O2= 0/0)对应H3/Er2数值小于0.01 GPa。而退火后LiCoO2薄膜样品对应参数H3/Er2均增大,退火温度350 ℃、600 ℃、650 ℃、700 ℃的样品,其H3/Er2依次等于0.03 GPa、0.09 GPa、0.04 GPa、0.02 GPa。保温时间为10 min、30 min、60 min、90 min 的样品对应的H3/Er2分别为0.04 GPa、0.09 GPa、0.03 GPa、0.03 GPa。退火气氛中氧含量增加Ar/O2= 3/0、2.1/0.9、0/3,其H3/Er2按顺序0.01 GPa、0.02 GPa、0.09 GPa 依次增大。

图 7 退火样品T1 (a)在不同载荷下的杨氏模量;(b)在不同载荷下的硬度;(c)在固定载荷下的载荷-位移曲线Fig. 7 Annealing sample T1 (a)young's modulus under different loads;(b)hardness under different loads;(c)loaddisplacement curves of under same loads

图 8 LiCoO2 薄膜H(左,黑点)及Er(右,蓝点)变化(a)退火温度区间350 ~700 ℃;(b)保温时间区间0~180 min;(c)不同退火气氛Ar/O2 = 0/0,3/0,2.1/0.9,0/3Fig. 8 H(left,black points)and Er(right,blue points)of LiCoO2 films(a)annealing temperature range 350-700 ℃;(b)holding time interval 0-180 min;(c)different annealing atmospheres Ar/O2 = 0/0,3/0,2.1/0.9,0/3

由于硬度大的薄膜样品其表面具有较大的残余压应力,可抵抗外部载荷。同时,杨氏模量从微观角度反映了原子之间结合强度,在一定应力作用下,杨氏模量越大的样品发生弹性变形形变越小,引起薄膜脱落的可能性越小。因此,LiCoO2薄膜硬度、杨氏模量是电池设计时需要考虑的重要参数。确定LiCoO2薄膜参数H3/Er2等于0.03 GPa 时(即硬度小且杨氏模量大)对应的退火工艺(600 ℃,60 min,纯O2,退火气压3.5 Pa)能够保障LiCoO2薄膜具有良好的力学性能。

2.5 薄膜附着力及摩擦因数

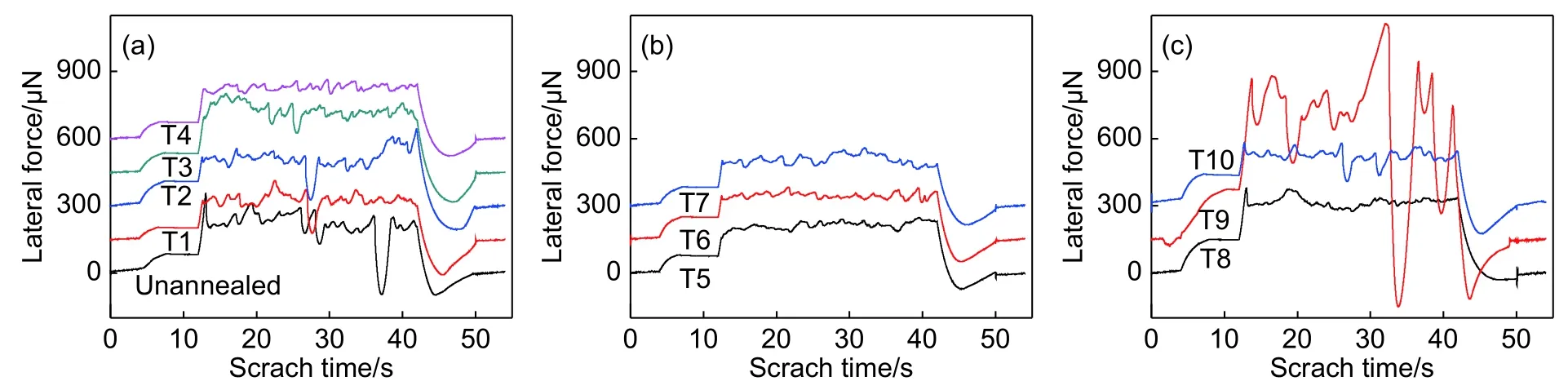

薄膜与基底的良好附着要求彼此之间附着力大于薄膜内应力,否则薄膜无法沉积。因此,解决LiCoO2薄膜脱落问题可通过减小薄膜残余应力实现。采用划格法测定薄膜附着力,结果表明退火温度对附着力影响最大,只有样品T3-700 ℃超过65%的薄膜面积被揭下,附着等级0B,其余LiCoO2退火样品均未脱落,附着等级5B。进一步使用划痕曲线判断薄膜附着状态。图9 使用恒定法向载荷1000 μN 在LiCoO2薄膜表面划10 μm 长度(对应图9 横坐标时间区间12~42 s),压头水平方向受力随划痕长度变化。根据文献[27]判断得到:水平力(lateral force)开始增加表明薄膜开始被破坏,小幅度增加是膜内聚破坏,大幅度增加是界面附着破坏。未退火的LiCoO2薄膜附着力差,1000 μN 法向载荷能造成薄膜部分脱落。而不同退火温度和保温时间处理的LiCoO2薄膜在相同法向载荷下,水平力比较一致,接近200 μN,薄膜没有发生脱落。然而,样品T7(700 ℃)和T9(Ar/O2= 0/0)在划痕实验过程中,水平载荷发生剧烈波动且水平受力急剧增大,表明该条件处理的LiCoO2薄膜与Si 基底结合能力最差。

图 9 1000 μN 载荷下LiCoO2 薄膜的划痕曲线 (a)退火温度区间350 ~700 ℃;(b)保温时间区间0~180 min;(c)不同退火气氛Ar/O2 = 0/0,3/0,2.1/0.9,0/3Fig. 9 Scratch curves of LiCoO2 films under load of 1000 μN (a)annealing temperature range 350-700 ℃;(b)holding time interval 0-180 min;(c)different annealing atmospheres Ar/O2 = 0/0,3/0,2.1/0.9,0/3

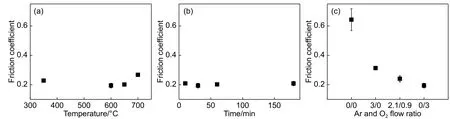

图 10 LiCoO2 薄膜摩擦因数 (a)退火温度350~700 ℃;(b)保温时间0~180 min;(c)退火气氛Ar/O2 = 0/0,3/0,2.1/0.9,0/3Fig. 10 LiCoO2 film friction coefficient (a)annealing temperature 350-700 ℃;(b)holding time 0-180 min;(c)annealing atmospheres Ar/O2 = 0/0,3/0,2.1/0.9,0/3

图10 为不同退火工艺对LiCoO2薄膜摩擦因数的影响。结果表明:未退火LiCoO2薄膜样品的摩擦因数为0.22 ± 0.01。不同退火温度和保温时间对LiCoO2薄膜的摩擦因数几乎无影响,退火前后摩擦因数分别等于0.21 ± 0.02 和0.22 ± 0.01。而退火气氛对LiCoO2薄膜的摩擦因数产生明显影响,T9 样品(退火条件600 ℃,30 min,Ar/O2= 0/0)拥有最高粗糙度(29.56 ± 4.87) nm 和摩擦因数0.64 ±0.07,这是因为其薄膜结构和组成已经遭到严重破坏,这些均通过上述XRD 和XPS 数据可以证实。

3 结论

(1)磁控溅射生长的LiCoO2薄膜退火后,表面出现裂纹,且退火气氛对LiCoO2薄膜的表面粗糙度影响最明显,一般退火条件下,其表面粗糙度从(11.63 ± 0.21) nm 降低至(8.24 ± 0.85) nm。薄膜组成在退火过程中被破坏,表面形成Li2O、Co3O4、CoO 等副产物。退火后LiCoO2薄膜的H、Er增大一个数量级,比例H3/Er2也增大,表明薄膜抵抗形变能力变强,LiCoO2薄膜结构更稳定。退火气氛对LiCoO2薄膜的摩擦因素产生明显影响,较大摩擦因数能更大程度地避免正极LiCoO2层与相邻电解质沿接触面切线方向相对运动,降低薄膜脱落风险。

(2)确认LiCoO2薄膜最优退火工艺为:纯O2气氛下,退火温度600 ℃并保温60 min。综合力学性能最佳,经过后期验证,以上退火工艺所得LiCoO2薄膜能够在弯曲状态下实现良好的电化学性能。