氰酸酯树脂的改性与固化特性的热分析

2019-12-06乔海涛包建文钟翔宇张连旺宋江鹏

乔海涛, 包建文, 钟翔宇, 张连旺, 宋江鹏

(1.中国航发北京航空材料研究院,北京 100095;2.中航工业复合材料技术中心,北京 101300)

氰酸酯树脂由于具备良好的力学、耐热和粘接特性,成为用于电子设备灌封、耐高温胶黏剂和航空结构部件的重要热固性材料[1]。同环氧树脂、双马来酰亚胺树脂、酚醛树脂相比,氰酸酯树脂的突出优点是:在保持良好耐高温性能的同时,具有明显较低的介电常数和介质损耗角正切,吸湿率和固化收缩率也较低,因而氰酸酯基复合材料可用于高性能电路板、透波结构材料[2]和航空航天高性能结构材料。虽然氰酸酯具有良好的综合性能,但一般较脆,需要进一步提高氰酸酯的韧性,使其获得在复合材料或胶黏剂领域的工程化应用。氰酸酯的增韧一般采用橡胶类材料和热塑性高分子材料改性,还可与环氧、双马树脂等的共混或共聚改性。国内外对于氰酸酯的研究与改性已经相当广泛而深入,文献繁多,相关文献已经上万篇,本文仅对少数精选的相关典型性文献进行综述介绍。重点综述胶黏剂和复合材料工程化应用领域的增韧改性研究、氰酸酯及改性氰酸酯材料的热分析研究、固化动力学以及固化温度的确定等。

1 氰酸酯的改性研究与工程化应用

1.1 国外氰酸酯产品的研究与应用进展

氰酸酯树脂的应用开发时间较晚,同其他类型的胶黏剂相比,基于氰酸酯树脂的胶黏剂也出现较晚,1985 年美国出版的Adhesiνes Technology Handbook[3]中尚未出现此类胶黏剂的报道。蓝立文[4-5]对氰酸酯树脂的品种及主要性能、热塑性树脂对氰酸酯的增韧改性、橡胶对氰酸酯的增韧改性、氰酸酯与环氧的共混树脂、氰酸酯与双马树脂的共混树脂、以及氰酸酯胶黏剂进行了较为全面的综述,其中所报道的Ciba-Geigy 公司的Arocy 系列基体树脂与金属薄膜导体的粘接剥离强度从室温至200 ℃的90°剥离强度维持在20 N/cm 左右。美国Cytec 公司研制的FM 2555 改性氰酸酯胶膜,可以胶接金属和复合材料并与大部分177 ℃固化的预浸料进行共固化,具有良好的耐高温性能和较低的介电常数和损耗角正切,可以应用于雷达天线罩领域。FM 2555 采用177 ℃固化4 h 和227 ℃后固化2 h 的固化工艺,固化后干态的玻璃化转变温度为232 ℃,使用温度范围是-55~232 ℃,而且具有低于1%的固化挥发物含量。在-55~260 ℃的范围FM 2555 胶接铝合金的剪切强度可达到20 MPa以上,但FM 2555 的性能说明书中没有给出关于剥离强度的性能。FM 2555 胶膜似乎和1991 年所报道的BASF 公司开发的METLBOND 2555 氰酸酯胶膜[2]相似,性能相近而且固化工艺一致。文献[2]还报道了BASF 公司的5575-2 玻纤和石英预浸料体系以及X6555 合成泡沫,同METLBOND 2555胶膜一样具备优异的透波电性能,上述材料构成了制造先进雷达天线罩的关键材料体系。

在具体应用方面,美国F/A-22 及F-35、欧洲EF2000 的雷达天线罩都广泛采用耐温好、透波性能好的氰酸酯复合材料夹层结构[6-7],如F/A-22 采用了以美国Dow 化学公司开发的Tactix Xu71787氰酸酯为基体的S-2 玻璃纤维复合材料,EF2000 则采用BASF 公司的5575-2 氰酸酯体系。较早期的F/A-18C/D 舰载机的发电机换流器的复合材料壳体由IM7/954-2 氰酸酯预浸料制备而成,而在2000 年以后改进型的F/A-18E/F 舰载机的雷达天线罩则选用了由石英/氰酸酯夹层和低介电闭孔泡沫制造的复合材料体系[8]。

国外氰酸酯的工程化应用产品早已推出,但增韧改性工作从未终止。总体而言,国外对于氰酸酯的改性研究较早(10 年左右)。较为常用的改性方法是与其他树脂进行共混或共聚,早期的包括1985 年采用聚碳酸酯、聚砜、聚醚砜在氰酸酯中形成半互穿网络的增韧改性研究[9],1991 年的橡胶弹性体如端羧基丁腈橡胶(CTBN)改性研究[10](一般认为橡胶弹性体改性氰酸酯会影响耐温性能),2000 年前后的热塑性树脂如聚砜、聚醚砜[1,11-13]、聚醚酰亚胺(PEI)[14-15]等改性研究。

Hwang 等[1]制备了含有氰基(—CN)的聚砜,并用以对双酚A 型二氰酸酯树脂增韧改性,根据ASTM E399 测试断裂韧度KⅠC,氰化聚砜含量为30 phr 时,氰化聚砜的增韧效果明显高于未改性的聚砜,平均每个聚砜分子中含有l.2 个氰基时,获得了最高断裂韧度值1.72 MPa•m1/2。两种聚砜增韧的体系中,当含有10 phr 聚砜时,形成了0.5~1.0 mm的球形聚砜颗粒,加入20 phr 和30 phr 聚砜时,则形成了氰酸酯的颗粒结构;加入10 phr 氰化聚砜时,形成的聚砜颗粒尺寸较小,含有20 phr 氰化聚砜时形成了聚砜颗粒和氰酸酯颗粒的混合体,含有30 phr 氰化聚砜时,形成了较小尺寸的氰酸酯颗粒。上述改变归因于氰化聚砜中氰基团与氰酸酯基团的化学反应。他们还研究了普通未改性聚砜(Udel P-3500)改性双酚A 型二氰酸酯树脂(AroCy-B10)的相分离行为[16]。

Srinivasan 等[17]认为CTBN 和ATBN 橡胶存在不饱和双键而易氧化,增韧改性不适于高温环境,他们合成了含羟基的酚酞型聚芳醚酮、酚酞型聚芳醚砜、酚酞型聚芳醚氧膦、50/50 双酚酚酞聚砜共聚物用于对Ciba-Geigy 公司的双酚A 型氰酸酯Arocy B-10 进行增韧研究。酚酞型聚芳醚砜总体增韧效果最好,增加酚酞型聚芳醚砜分子量也有助于增强增韧效果,而且没有降低玻璃化转变温度及模量。

Kinloch 等[18-19]对氰酸酯的增韧进行了细致而深入的研究工作,采用颗粒、纤维、织物的物理改性以及采用基于聚酯共聚物的热塑性弹性体(Vitel 3200,Bostic,USA)和羟基封端的聚醚砜(Sumikaexcel PES5003P,Sumitomo,Japan)的化学改性。通过制备双悬臂梁胶接试样测试-55 ℃、21 ℃和150 ℃的断裂能(Gc)来评价增韧效果。物理改性中使用了不同粒径的三氧化二铝、短碳纤维、玻璃纤维毡、空心玻璃微珠、Kevlar 短纤维、不同粒径的云母粉、PEEK 粉、PEEK 单丝、PEEK 纤维、PEEK 织物、PTFE 粉、纳米二氧化硅、纳米二氧化钛、硅灰石和纳米三氧化二钇。玻璃纤维毡和PEEK 纤维增韧效果较好,在-55 ℃、21 ℃和150 ℃测试温度下,改性后的断裂能显著高于商品化的METLBOND 2555G 氰酸酯胶膜。聚酯共聚物的热塑性弹性体改性的氰酸酯体系获得的室温Gc值高达1970 J/m2,超过METLBOND 2555G 氰酸酯胶膜(Gc值为168 J/m2)的10 倍以上。聚醚砜能够提高断裂能一倍以上,而且耐热性能更好。采用物理方法和化学方法改性后的多个样品的韧性明显优于METLBOND 2555G 氰酸酯胶膜。

1.2 国内研究进展

梁国正等[20-21]对氰酸酯的研究较早、较广泛而且深入,济南复合材料特种结构研究所与西北工业大学联合开发的F•JN-5-06/EW-210 改性氰酸酯树脂玻璃布预浸料及其复合材料于1999 年通过鉴定,所合成的树脂为玻璃化转变温度为258 ℃的双酚A 型氰酸酯树脂单体(BADCy),树脂固化物的弯曲强度为124 MPa,冲击强度为12.6 kJ/m2,复合材料的弯曲强度为742.6 MPa,层间剪切强度为72.3 MPa。在工程应用方面,其研究成果涉及透波天线罩及电子灌封料等领域[22-23]。缪静等[24]制备了环氧树脂和液体端羟基丁腈橡胶改性双酚A 型氰酸酯胶黏剂,加入催化剂后该胶黏剂在140 ℃下固化度为88.7%;固化物玻璃化转变温度达到199.4 ℃,失重5%的温度为344.7 ℃;25 ℃、150 ℃和200 ℃的剪切强度分别为29.4 MPa、27.7 MPa 和20.0 MPa。

国内航天科研院所对于氰酸酯的研究也具备很强的实力,航天领域对氰酸酯的改性及应用研究更偏向于工程化应用方面,如卫星构件[25-26]。黑龙江省科学院石油化学研究院[27-28]在氰酸酯的基础研究以及结构胶黏剂研制方面积极开展了工作,研发的氰酸酯胶黏剂力学性能尚可,-55 ℃、室温、135 ℃、180 ℃和200 ℃的剪切强度分别为36.2 MPa、35.1 MPa、26.5 MPa、23.2 MPa 和15.6 MPa;室温90°剥离强度和蜂窝夹层结构的滚筒剥离强度分别为7.86 kN/m 和35.8 N•m/m;但电性能中的介质损耗角正切明显较高(0.014),可能是由于环氧树脂的加入所致。

上海康达化工有限公司[29]开发的胶黏剂使用双马来酰亚胺、双酚A 型氰酸酯、聚醚砜酮(PPESK)和E51 环氧树脂等材料进行协同改性,室温剪切强度30 MPa 以上,230 ℃剪切强度25 MPa 以上,而且经过230 ℃热老化200 h 后性能维持原水平,该胶黏剂在耐热应用方面具备推广价值。介质损耗角正切低于0.01 是氰酸酯的电性能优势的一个典型体现,固化后的环氧树脂产品一般高于此值(通常0.02 以上)且与氰酸酯固化物至少要差几倍,环氧改性氰酸酯能够获得良好的力学性能和总体较高的耐温性能,但往往使电性能打折扣[28],成都电子科技大学在关于氰酸酯与环氧共聚物的研究中也证实了环氧对于电性能的降低[30]。

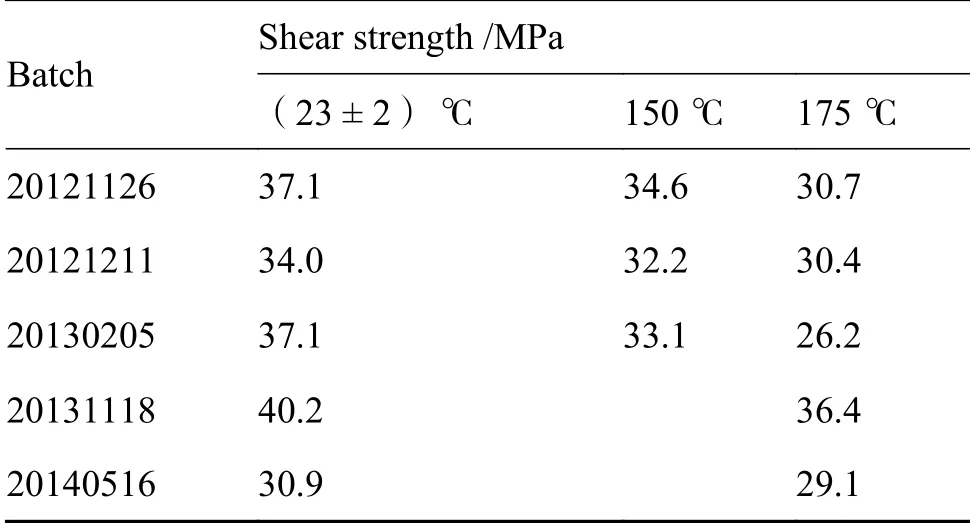

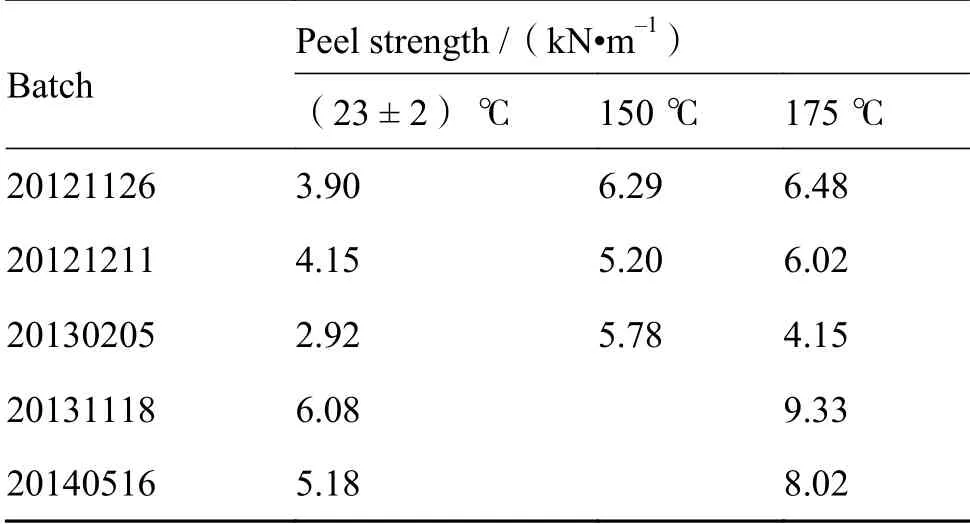

北京航空材料研究院开发的5528 氰酸酯树脂基玻璃纤维复合材料[31]首先应用于高性能透波结构件的制造。还研发了Tg可达421 ℃、热分解温度431 ℃、适用于RTM 工艺的7501 氰酸酯树脂[32],通过RTM 工艺制造的EW220/750 复合材料的室温拉伸强度为393 MPa、模量为19.9 GPa,300 ℃的拉伸强度为387 MPa,保持率高达98%;EW220/7501 复合材料的室温弯曲强度为602 MPa,300 ℃的弯曲强度为484 MPa,保持率为80%。2010 年后,在5528 氰酸酯树脂基础上改性研制的SY-CN氰酸酯胶膜[33]具备了较好的综合性能,胶接铝合金的剪切强度从室温至175 ℃范围内保持了30 MPa左右的强度,200 ℃剪切强度接近18 MPa,220 ℃剪切强度8.33 MPa;室温、150 ℃、175 ℃的90°剥离强度分别为4.05 kN/m、5.07 kN/m 和5.51 kN/m;胶接氰酸酯复合材料板材试样的室温、150 ℃、175 ℃的剪切强度分别为23.3 MPa、24.6 MPa 和14.1 MPa;电性能优良:介电常数为2.09,介质损耗角正切为0.0065[34]。在热老化性能方面,200 ℃热老化200 h后,室温和175 ℃剪切强度分别为34.3 MPa 和24.8 MPa;70 ℃/98%RH 湿热老化30 d 后,未进行底胶防护的铝合金试样的室温和175 ℃剪切强度分别为20.7 MPa 和15.1 MPa。SY-CN 胶膜已经应用于无人机雷达天线罩的制造,其多批次性能数据及出厂检验的性能数据见表1 和表2,其中的20131118 批及20140516 批胶膜按GB/T 7124 和GB/T 7122 分别制备剪切试样和剥离试样,之前三个批次按HB 5164 制备剪切试样,按HB 5165(同GJB 446)制备90°剥离试样,20140516 批胶膜为无载体胶膜(出厂检验数据)。对比按不同标准制备试样并测试的剪切强度和剥离强度数据,按国标得出的数据明显较高,这与以往按不同标准测试俄罗斯BК-36 胶膜的剪切强度和剥离强度的测试结果类似[35]。此外,依据GJB 130.7—1986 制备了铝蜂窝夹层结构的滚筒剥离试样,20131118 批胶膜的铝合金夹层结构的室温滚筒剥离强度出乎意料地达到了83.2 N•mm/mm。总体对比而言,国外的FM 2555 胶膜或METLBOND 2555 胶膜在-55 ℃、室温、121 ℃、177 ℃、232 ℃和260 ℃的剪切强度分别 为21.4 MPa、20.7 MPa、22.8 MPa、20.7 MPa、22.8 MPa 和25.5 MPa[2],在高达260 ℃时都具备很高的剪切强度,SY-CN 胶膜175 ℃以下剪切性能明显更好,且经过200 ℃热老化200 h 后剪切性能未下降;SY-CN 胶膜具备非常好的高温韧性以及电性能;根据实测结果,180 ℃固化4 h 即可获得理想的力学性能,而FM 2555 胶膜需要227 ℃后固化2 h。

表 1 不同批次SY-CN 的剪切强度Table 1 Shear strength of SY-CN in different batches

表 2 不同批次SY-CN 的剥离强度Table 2 Peel strength of SY-CN in different batches

2 固化动力学研究与固化工艺研究

2.1 改性氰酸酯树脂体系的固化动力学研究

对于热固性树脂的固化动力学研究受到了相关领域学者的广泛关注。通过一系列公式推导而建立相对简单的模型化公式,可以求解固化反应活化能以及反应级数等参数。Kissinger[36]早在1957年就推导出了便于求解反应活化能的公式,但主要应用于研究菱镁矿、方解石、氢氧镁石、高岭石和多水高岭土等材料热分解动力学的研究,现在广泛借用到热固性树脂的固化动力学研究中。Crane等[37]针对一种环氧-酚醛体系的胶黏剂HT 424 进行的固化动力学研究,推导出了更为简便的公式。

环氧树脂与类似,氰酸酯类型很多,例如双酚A 型氰酸酯、双酚E 型氰酸酯、酚醛型氰酸酯(如Primaset 商标的PT-30)以及类似于酚醛三嗪树脂的三官能团氰酸酯(1,2,3-三(4-氰氧苯基)丙烷)。Goertzen 等[38]研究了气相纳米二氧化硅对于双酚E 型氰酸酯的固化动力学的影响,采用Kissinger 方法求解了添加不同规格及含量气相二氧化硅的活化能,通过其柱形图估计出的活化能列于表3,同时列出了升温速率为1 ℃/min 时DSC 扫描获得的放热反应峰值温度(Tp)。研究表明纳米二氧化硅表面的羟基起催化作用,添加更多或更细的纳米二氧化硅同时降低了固化活化能和放热反应峰值温度(Tp)。1,2,3-三(4-氰氧苯基)丙烷是一种类似于酚醛型氰酸酯PT-30 的三官能团氰酸酯,在结构上的不同之处是中心支点处为柔性的化学连接,类似于树枝状的分子结构,其合成设计研究者[39]用Kamal 模型拟合计算出其固化活化能为(110 ± 2) kJ/mol,低于PT-30 的(124 ± 7) kJ/mol。然而在同样升温速率的DSC 扫描中显示PT-30 的固化峰值温度明显低于1,2,3-三(4-氰氧苯基)丙烷。CHEN 等[40]同样采用Kamal 自催化模型计算的PT-30 的活化能分别为80.9 kJ/mol 和82.3 kJ/mol(对应于速率常数k1和k2)。对于同一种材料采用模型化和非模型化方法得到的结果不一样,很难判断哪一个更合理,本文不涉及此方面的讨论。

樊勤等[41]在采用端环氧基丁腈橡胶改性氰酸酯树脂的研究中发现,改性剂对氰酸酯的固化有显著的促进作用,DSC 分析表明放热反应峰值温度最大可以降低41 ℃。李文峰等[42]综述了氰酸酯树脂的固化反应及其催化剂,包括自催化、活泼氢化合物催化和有机金属类化合物催化;在具体实验研究中,认为有机锡化合物催化氰酸醇的固化反应不改变其反应历程,在固化反应的动力学控制过程中,反应速率分别对氰酸酯单体浓度和催化剂浓度表现为一级反应[43]。钟翔屿等[44]研究有机钛催化剂的结果表明:有机钛催化剂加入降低了改性氰酸酯的固化反应的活化能和反应温度,加快了固化反应的速率;并认为有机钛催化剂的加入并不改变体系的固化反应机理。梁国正团队[45]研究了微胶囊二丁基二月桂酸锡催化氰酸酯的固化动力学,随催化剂添加量的增加,固化反应放热峰值温度呈下降趋势;催化改性体系的固化反应的活化能明显低于改性前氰酸酯的活化能,但随催化剂添加量的增加,出现了先升后降的现象,但总体变化量不大。

表 3 纳米二氧化硅/氰酸酯固化活化能与放热峰值温度[38]Table 3 Activation energies and maximum peak temperature of heat reaction for fumed silica/BECy[38]

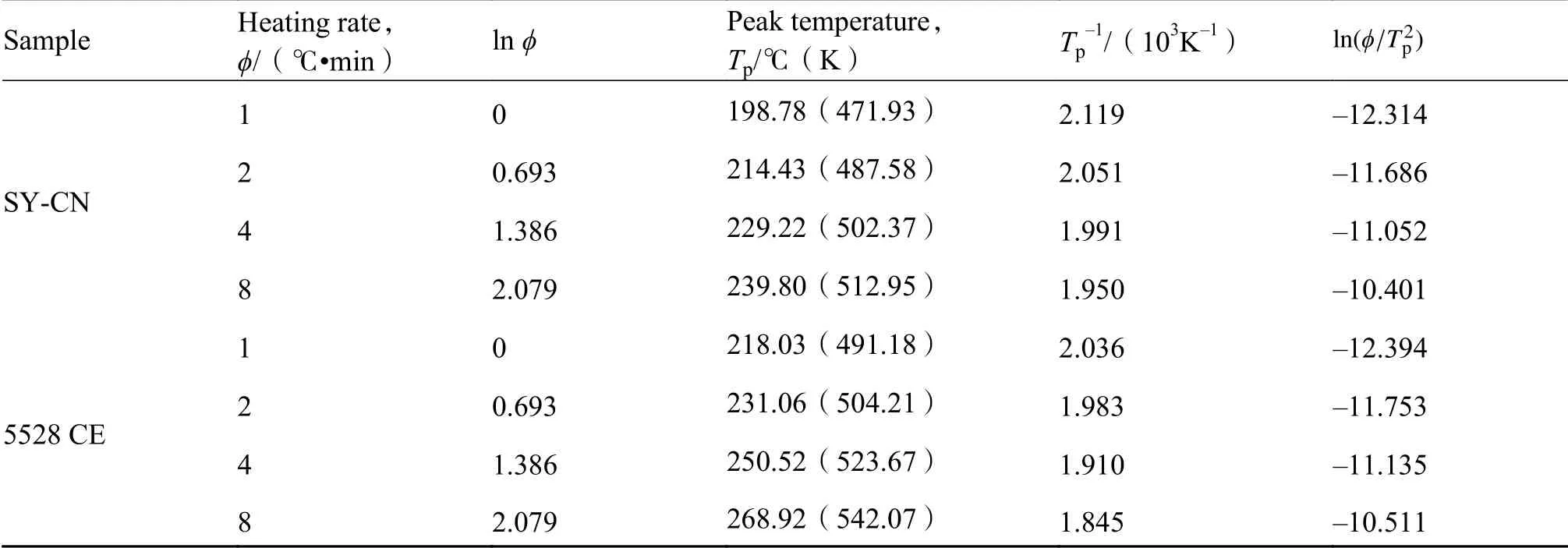

北京航空材料研究院开发的5528 氰酸酯树脂室温下呈液态,便于增韧改性,在5528 氰酸酯基础上研发的SY-CN 胶膜的DSC 测试数据见表4。从表4 中的数据,根据Kissinger 和Ozawa 方法[46]确定固化反应活化能,表5 为按上述两种方法计算的固化反应结果,聚醚砜改性氰酸酯固化反应表观活化能(两种方法分别为92.28 kJ/mol 和95.49 kJ/mol)明显高于未改性氰酸酯的活化能(分别为80.33 kJ/mol 和84.49 kJ/mol),但其固化放热峰值温度比未改性氰酸酯低20 ℃左右。从上述研究结果可知,增韧改性的氰酸酯体系具备较为理想的固化特性,改性后氰酸酯体系的放热反应峰值温度(Tp)比未改性氰酸酯低20 ℃左右,意味着其固化工艺温度也降低20 ℃左右。另一方面,与上文三官能团氰酸酯的研究结果出现类似现象,其固化反应活化能低于PT-30,但放热反应峰值温度(Tp)却较高[39]。相似特性的研究还有Wu 等[47]研究聚苯醚(PPO)改性氰酸酯的固化动力学,添加0 phr(未改性氰酸酯PT-30)、10 phr、20 phr、30 phr、50 phr PPO,放热反应峰值温度(Tp)分别为257 ℃、249 ℃、244 ℃、239 ℃和228 ℃;采用自催化模型计算的纯氰酸酯PT-30 的活化能分别为E1= 78.39 kJ/mol 和E2=113.52 kJ/mol(与上文的CHEN 等[40]的研究结果又有明显差异),而加入30 phr 聚苯醚(PPO)后计算的活化能明显增加,分别为E1= 105.31 kJ/mol 和E2= 147.10 kJ/mol。Wu 等[47]提出了扩散控制反应的因素并引入扩散系数 f(α)进行了相关分析研究,并辅以红外分析,表明在固化温度为190 ℃时,未改性氰酸酯在120 min 内的三嗪环一直呈增加趋势,而添加30 phr 聚苯醚(PPO)的改性样品在40 min前三嗪环的增加速率明显较快,但40 min 后几乎不再增加,也就是表明反应困难,这可能是导致活化能增加的主要原因。因此,在DSC 热分析研究中,改性氰酸酯的放热反应峰值温度(Tp)降低而反应活化能升高并不是反常现象,应是改性剂特性所致。

表 4 氰酸酯胶黏剂SY-CN 与未改性氰酸酯的DSC 数据Table 4 Dynamic DSC measurements and calculated data for SY-CN and unmodified cyanate ester

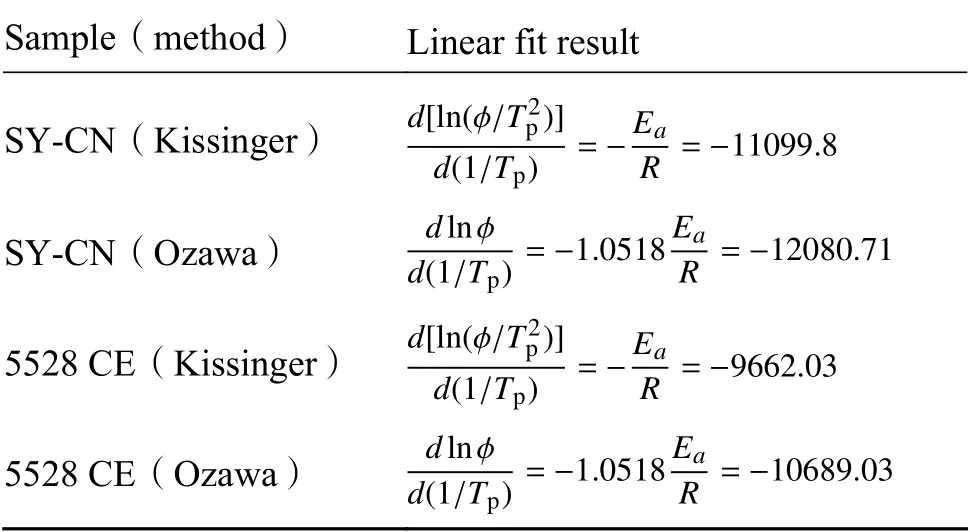

表 5 固化动力学计算结果Table 5 Results of curing kinetics calculation

另外一个特例是Kim 等[11]对聚醚砜(PES)改性Arocy L-10 氰酸酯的研究,随聚醚砜含量增加,固化放热峰值温度稍微升高;在固化反应活化能方面,采用Kamal 自催化模型,随聚醚砜含量增加,固化反应活化能E1明显增加,而固化反应活化能E2基本维持不变。Kim 等[15]对聚醚酰亚胺(PEI)改性Arocy L-10 氰酸酯的半互穿网络体系的固化动力学及物理性能的研究也有类似结果,随聚醚酰亚胺含量的增加,固化放热峰值温度升高,在固化反应活化能方面,采用Kamal 自催化模型,添加10 phr PEI 时计算出的活化能有所降低,添加25 phr PEI时计算出的活化能反而增加。认为高分子量的聚醚酰亚胺减低了氰酸酯的反应活动性,而且随黏度的增加改性体系的固化由扩散控制,另一方面,聚醚酰亚胺含量的增加导致氰酸酯浓度降低,是固化速率降低另一个重要因素。

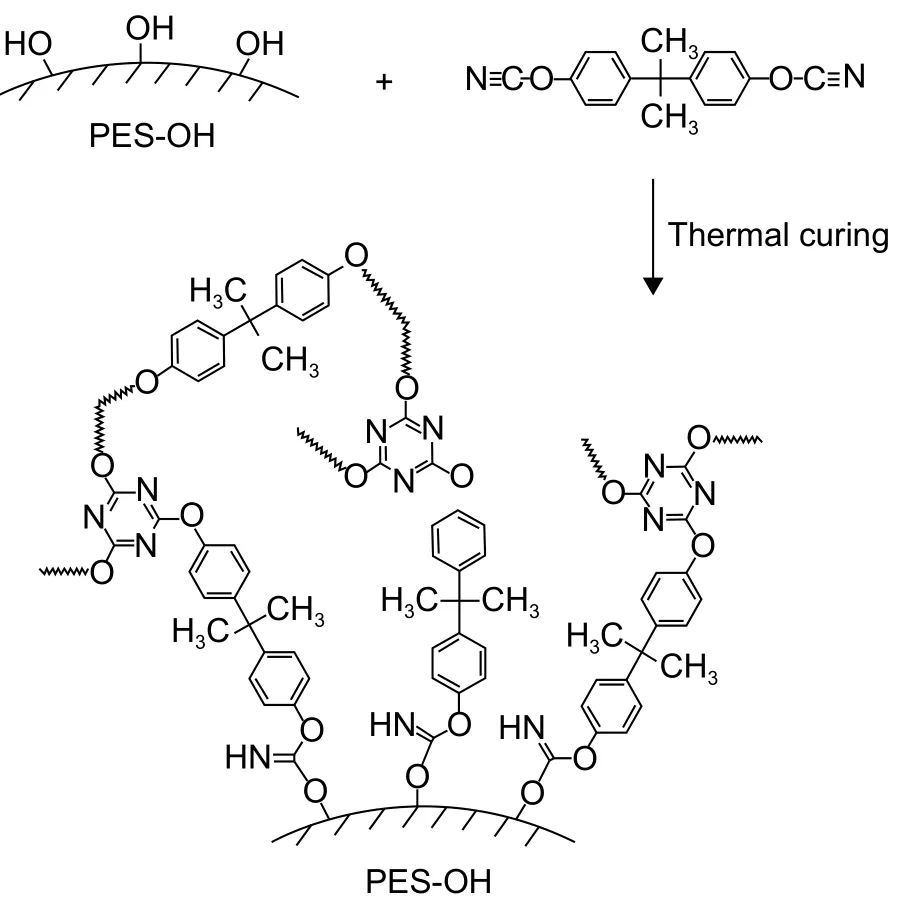

综上所述,改性氰酸酯的固化放热反应峰值温度与固化反应活化能同步降低或升高的情况都有;但也存在固化反应活化能反向变化的情况。对于SY-CN 胶膜,借鉴Goertzen 等[38]的研究分析,提出如图1 所示的含有羟基的聚醚砜与氰酸酯的反应机理,催化作用可能是次要的,主要是因化学反应而起到较好的增韧作用,这当然需要进一步的波谱分析等进一步证实。对于固化放热反应峰值温度的降低而固化反应活化能的增加情况,借鉴Kim等[11,15]、Wu 等[47]的研究分析,初步推理分析如下:(1)聚醚砜的羟基在开始反应初期容易与氰酸酯发生图1 所示的化学反应,是导致固化反应峰值温度的降低的主要原因;(2)但聚醚砜的羟基总体含量较低,而且在颗粒状PES 中的反应活性相比其他含羟基(活泼氢)的小分子化学品的反应活性会打折扣,相对于大量的氰酸酯反应基团要少很多,不可能持续反应;(3)颗粒状PES 本身占据较多空间,阻碍了氰酸酯之间的相互反应,容易发生扩散控制反应的情况,树脂黏度的增加使反应进一步困难,因此改性后的产品的固化反应活化能增加。

图 1 含羟基聚醚砜与氰酸酯的反应示意图Fig. 1 Schematic diagram of reaction between PES-OH and cyanate ester

2.2 固化工艺参数的确定

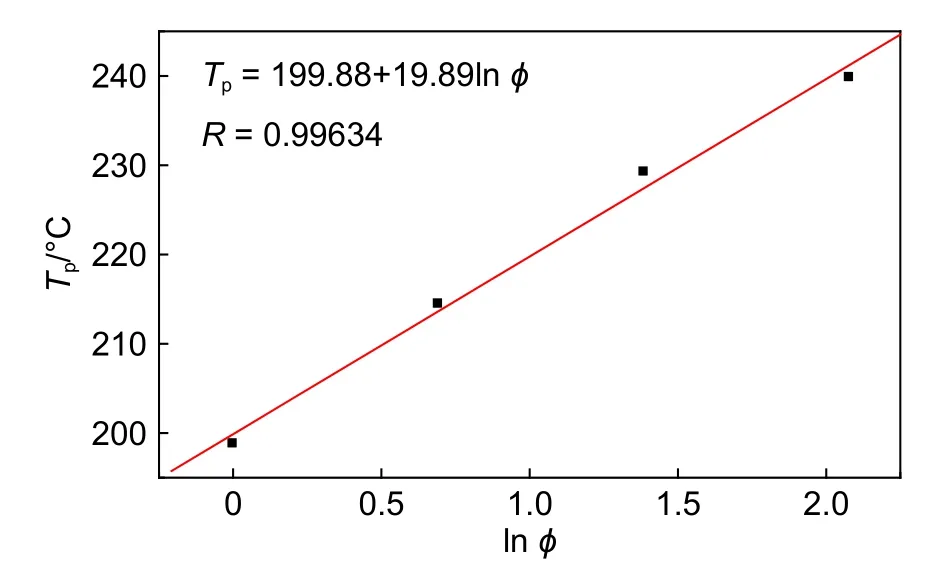

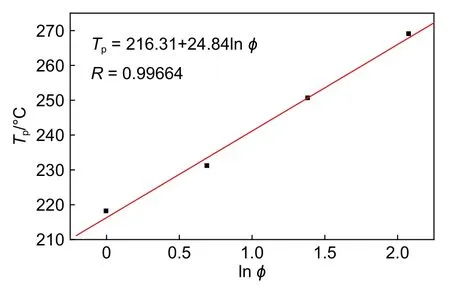

分别对增韧改性的SY-CN 胶膜和未改性的氰酸酯进行DSC 测试,相关数据见表4。为了模拟实际固化工艺,升温速率ϕ 尽量与实际胶接工艺接近(如1~2 ℃/min)。对于热固性树脂固化工艺温度的确定,国内很多文献分别作温度(DSC 确定的起始反应温度、放热反应峰值温度和终止反应温度)与升温速率ϕ 的关系曲线(拟合直线),将ϕ 外推至0,此处的相关温度确定为固化开始反应温度、固化温度和后处理温度。在广泛采用的Kissinger和Ozawa 方法中ln(ϕ/Tp2)或lnϕ与1/Tp一般呈良好的线性关系,但并不能证明Tp与ϕ 之间的线性关系良好。

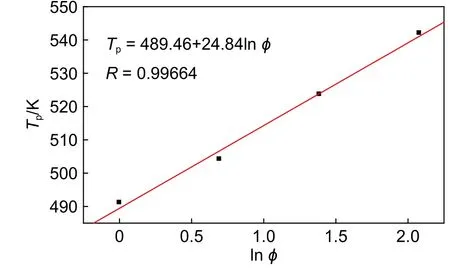

在以往对SY-H2 中温固化糊状胶黏剂的研究中[48-49]曾经探讨了放热反应峰值温度Tp与研lnϕ的直线拟合关系,并研究了固化温度对力学性能的影响。采用同样的研究方法,对表4 中SY-CN 的Tp与lnϕ 进行线性拟合,如图2 所示,如果升温速率ϕ = 0.5 ℃/min,会得出Tp= 186.09 ℃,升温速率再降低,Tp还会进一步降低到180 ℃左右。在初步的测试研究工作中,大多数试样的固化温度为180 ℃,180 ℃固化即可获得较好的强度性能;到目前为止,依然没有进一步深入研究探索较高固化温度对SY-CN 胶黏剂性能的影响。用同样的方法,对未改性5528 氰酸酯的Tp与ln ϕ 进行线性拟合(见图3),ϕ = 0.5 ℃/min 时,Tp会低于200 ℃,即可以在200 ℃以下固化。研究中所用未改性氰酸酯的规范中规定的固化参数为190 ℃固化3 h。可以建立如公式(1)所示的通式,公式中的Tp和T1的单位可以是℃或K,以未改性5528 氰酸酯的Tp(单位为K)与ln ϕ 进行线性拟合(见图4),与图3进行对比,线性相关系数R 都为0.99664,所获得的ΔT 都 为24.84 K。如 果以表4 中SY-CN 的Tp与ϕ 数据进行线性拟合,则拟合线性公式为Tp=(200.40 + 5.38ϕ)℃,相关系数R = 0.932,ϕ = 1 ℃/min 时,按此公式得到Tp= 205.78 ℃;而实际测试中ϕ = 1 ℃/min 时Tp为198.78 ℃,更接近按图2中公式获得的结果,说明公式(1)的线性关系更合理。

图 2 SY-CN 胶黏剂的Tp(℃)与ln ϕ 的关系图Fig. 2 Maximum peak temperature of heat of reaction Tp(℃)νs ln ϕ for SY-CN cyanate ester adhesive

图 3 5528 氰酸酯的Tp(℃)与ln ϕ 的关系图Fig. 3 Maximum peak temperature of heat of reaction Tp(℃)νs ln ϕ for 5528 cyanate ester

SY-CN 胶黏剂180 ℃固化温度对应图2 中公式的室温速率ϕ 约为0.36806 ℃/min,以此室温速率从室温23 ℃升至180 ℃约需要7 h,但此值实际固化中一般也处于低限。实际升温速率一般依据制件的大小要求而确定,也受限于烘箱及热压罐的温度均一性等具体性能。对于Tp= T1+ ΔTln ϕ的关系式,只选定Tp是因为通过DSC 扫描更容易确定,起始反应温度和终止反应温度则可能相对偏差较大。Tp与ϕ 两个变量可以互相限定,ϕ = 1 时,Tp= T1;ϕ < 1 时,Tp< T1;ϕ > 1 时,Tp> T1。如果以T1附近的、偏差不太大的Tp为最佳固化温度,对于ϕ 也应有限定范围,不能太小(更不能外推至0,失去实际应用意义),也不能太大(实际应用中太大会导致制件温度不均匀),复合材料制件或胶接件固化升温速率一般限定在0.5~3 ℃/min的范围。

图 4 5528 氰酸酯的Tp(K)与ln ϕ 的关系图Fig. 4 Maximum peak temperature of heat of reaction Tp(K)νs ln ϕ for 5528 cyanate ester

3 结束语

国内外大量的氰酸酯基础研究或工程应用研究方向的文献为氰酸酯改性与实际工程应用的研发工作提供了参考信息。对改性前后的氰酸酯进行DSC 热分析,有助于了解不同固化体系的固化特性,在研究固化动力学的同时,一方面有助于分析反应机理,另一方面可以确定固化工艺参数。

(1)增韧改性氰酸酯是航空航天工程应用的重点研究工作之一。采用带反应基团的聚醚砜、其他热塑性树脂或某些纤维材料增韧氰酸酯可以获得理想的增韧效果,而且基本保持了氰酸酯固有的耐热性能和优良的电性能,环氧树脂的加入通常破坏氰酸酯本身的电性能。

(2)带反应基团的聚醚砜增韧改性氰酸酯胶膜SY-CN 胶接的剪切强度和剥离强度达到了较好的综合水平,而且电性能良好。SY-CN 胶膜批次稳定性良好,可应用于高性能雷达天线罩的制造。

(3)借助DSC 热分析技术,催化剂、带羟基等反应基团的高分子材料改性氰酸酯一般会出现固化放热反应峰值温度降低的现象,这种情况有利于实际工程应用中固化工艺温度的降低。而没有催化作用或没有反应基团的高分子改性氰酸酯也会出现固化放热反应峰值温度升高的现象,可归因于位阻效应导致氰酸酯浓度降低或提前出现扩散控制反应的情况而导致氰酸酯本身的反应受到抑制。

(4)综合多个文献关于热分析和动力学的研究结果,固化反应活化能的升降因改性剂的不同类型而异,环氧树脂、少量催化剂或少量增韧剂的加入一般会导致改性氰酸酯出现固化放热反应峰值温度(Tp)和活化能同步降低的现象;某些没有催化作用或反应基团的惰性高分子改性氰酸酯会出现固化放热反应峰值温度(Tp)和活化能同步升高的现象;一定含量的聚苯醚(PPO)和含羟基聚醚砜(PES-OH)改性氰酸酯的放热反应峰值温度(Tp)明显降低而固化反应活化能升高,只要能够充分固化,这种现象不影响改性效果及实际应用。含羟基聚醚砜(PES-OH)改性氰酸酯起到了促进固化反应与增韧的双重效果,是较好的增韧设计方案。

(5)从DSC 热分析确定固化温度参数,建立了Tp= T1+ ΔT ln ϕ 公式,从数学处理的角度和实际应用更为合理,当然也需要进一步验证分析。