助烧剂增大UO2芯块晶粒研究进展

2021-11-10张鹏卷钟鹏鹤

张鹏卷,钟鹏鹤

(中核建中核燃料元件有限公司,四川 宜宾 644000)

核燃料元件研制向长周期、高燃耗方向改进,如新型压水堆AP1000和EPR,其元件燃耗高达60~70 GWd/tU。高燃耗下,由于裂变气体释放(FGR)增多导致燃料棒内的压力升高,芯块肿胀使燃料包壳相互作用(PCI)效应增强,进而影响核燃料的安全运行[1]。根据相关堆型设计要求,UO2芯块的晶粒尺寸及气孔分布是燃料设计中重点考量指标。大晶粒芯块更抗密实化,增加了辐照条件下裂变气体由晶粒内部到晶粒边界扩散的平均路程,延缓了裂变气体在晶界的析出。同时,随晶粒的增大,单位晶界面积减少,进而可降低裂变气体的释放量;而且适当增加芯块晶粒尺寸可提高辐照条件下的抗蠕变能力。为此,设计制造性能优良的大晶粒UO2燃料芯块是解决这一问题的有效途径。

通常,制备大晶粒UO2芯块的主要途径包括[2]:1)提高粉末活性;2)控制烧结条件;3)使用助烧剂。通过控制粉末活性制备的芯块晶粒尺寸增大不理想;通过控制烧结条件,提高烧结温度和延长时间必然会增加成本,而且还会因为芯块后期的“暴晒”作用而使芯块密度降低;使用助烧剂制备大晶粒UO2芯块,是报道最多的一个研究方向,特别是掺杂一些金属氧化物助烧剂。

1 助烧剂对UO2晶粒尺寸的影响

助烧剂在粉末冶金行业应用甚广,特别是在基体粉末烧结性能较差的情况下。助烧剂的添加可使晶粒尺寸达到一定要求,如俄罗斯平均燃耗43 GWd/tU的VVER-1000燃料要求晶粒为10~25 μm,TVS-2M芯块晶粒则要求25 μm以上;日本制造的大晶粒芯块晶粒在20~30 μm,比常规晶粒大2~3倍[3]25。使用的助烧剂多为氧化物,如Al2O3、SiO2、Cr2O3、Nb2O5等,常用助烧剂对UO2芯块金相结构的影响分析如下。

1.1 掺杂Al2O3+SiO2/MnO

Al2O3是制备大晶粒UO2芯块最常用的助烧剂之一,添加量一般不超过0.01%。代胜平等人添加粗Al2O3(粒径7 μm)、纳米级Al2O3(粒径20 nm)和纳米级SiO2(粒径20 nm)制备大晶粒UO2芯块,试验结果表明:粗Al2O3和纳米级Al2O3的掺杂量分别在0.002 5%~0.01%时,均可获得晶粒尺寸在20~30 μm的大晶粒芯块,且复烧前后芯块密度和晶粒尺寸变化不大;但与掺杂粗Al2O3相比,掺杂纳米级Al2O3制备的烧结芯块的热稳定性能更好;纳米级SiO2的掺杂量高达0.04%时,芯块晶粒的增大仍不明显;纳米级Al2O3+SiO2联合使用,添加量在0.005%~0.02%时可制备出20~30 μm的大晶粒芯块,且添加量一定时晶粒尺寸随Al2O3/SiO2的添加量增大而非线性增大[4]47-48。对此,日本的经验是Al2O3和SiO2各掺杂0.005%,使其包裹在UO2颗粒表面,常规烧结条件即可使晶粒尺寸达20~25 μm[3]28。

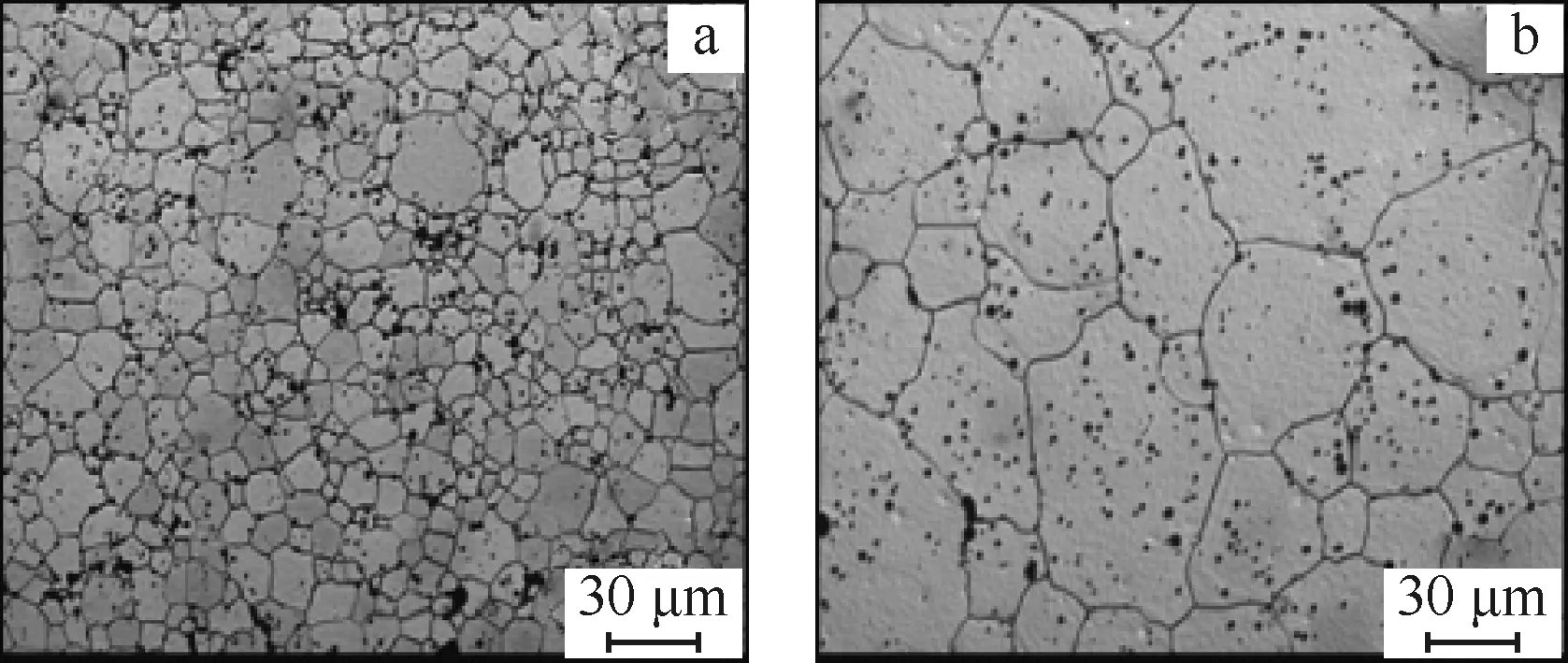

此外,也有学者研究了掺杂0.1%的95%MnO+5%Al2O3(物质的量比)对UO2晶粒尺寸的影响;但其研究重点不是Al2O3,而是MnO,制备得到的晶粒尺寸高达50 μm。MnO熔点为1 650 ℃,单独掺杂时可分段烧结,烧结温度分别为1 780 ℃和1 860 ℃;当烧结温度高于其熔点时,晶粒尺寸剧增(图1)。但因MnO熔点仅比烧结温度低100 ℃,因此考虑掺杂其他物质与MnO形成了低熔点共熔物。根据MnO-Al2O3二元相图体系,其低共熔温度为1 527 ℃,即MnO和Al2O3在1 750 ℃下形成共熔相,进行液相烧结促进了晶粒长大[5]305。

(a)1 780 ℃;(b)1 860 ℃。图1 掺杂0.1% MnO的UO2芯块晶粒结构

铝化合物促进晶粒长大的优势不仅表现在IDR UO2粉末制备芯块方面,也用于ADU UO2粉末的制备过程,它可以提高粉末活性。比如在用溶胶-凝胶法制备球形燃料的溶胶制备阶段添加Al(NO3)3·9H2O,当添加量小于2%时,UO2核芯的晶粒尺寸缓慢增加;当添加量为2%~5%时,晶粒尺寸迅速增大,随后又缓慢增加,并趋于30 μm[6]。

1.2 掺杂Cr2O3

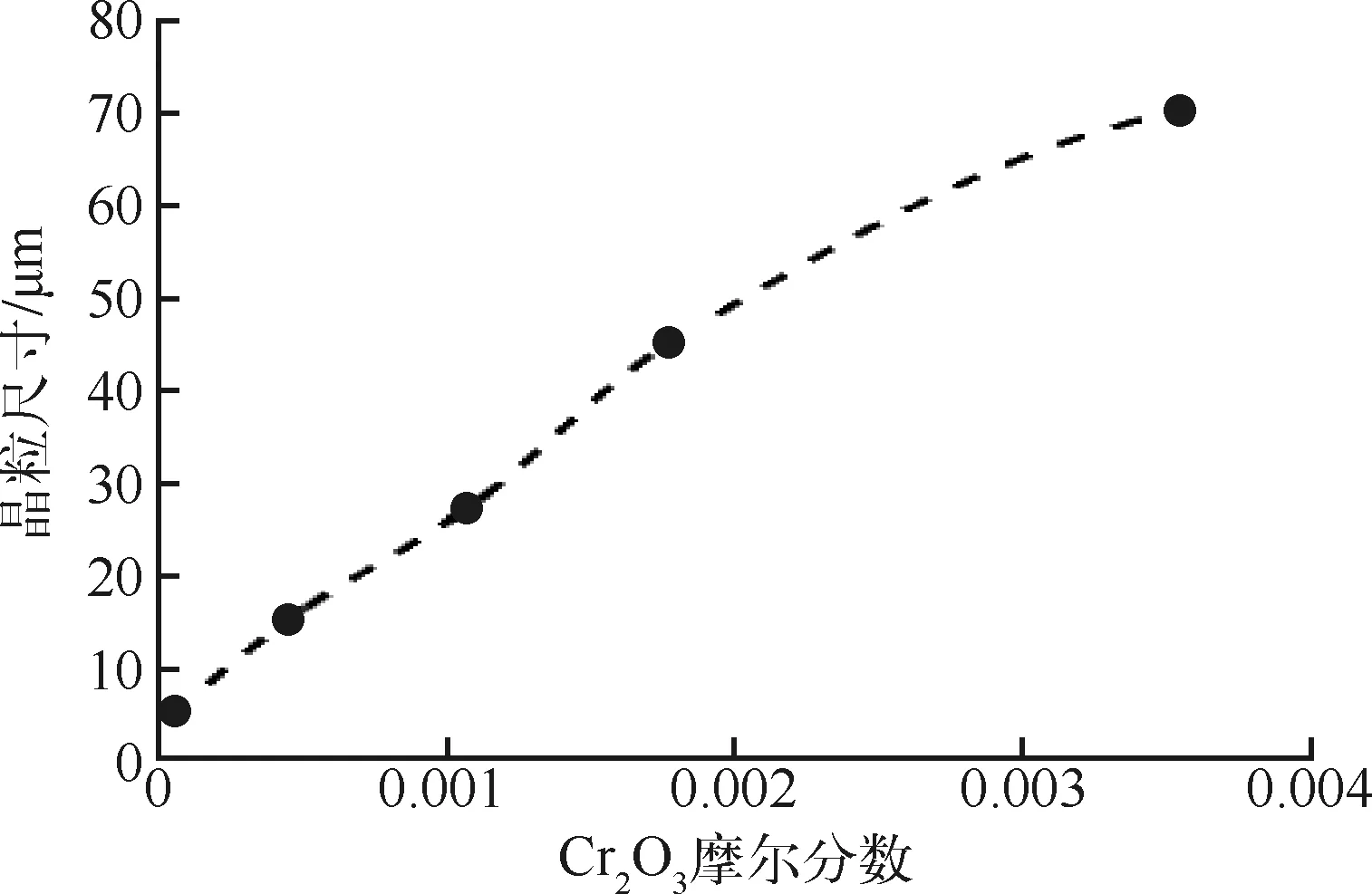

Cr2O3的添加对UO2烧结芯块晶粒尺寸的影响较为明显。当Cr2O3添加量在0.03%~0.07%时,可制备出20~30 μm的大晶粒芯块,复烧前后芯块晶粒尺寸变化不大[4]51。法国CEA在原始UO2粉末中添加Cr2O3,添加量为0.075%、0.15%、0.20%,芯块平均晶粒尺寸达40 μm[7]。Dugay等人在Ar气氛及1 623~1 923 K温度条件下进行了Cr2O3的掺杂研究,试验表明,随Cr2O3摩尔分数的增加,UO2芯块晶粒尺寸近乎线性增长(图2)[8]。需要明确的是多晶UO2在高温下的稳态蠕变行为是多机理综合作用的结果,稳态时正负离子以化学计量比进行扩散,应力较小时可通过晶粒或沿晶界直接扩散使其变形[9]156。

图2 Cr2O3摩尔分数与晶粒尺寸的关系

1.3 掺杂Nb2O5

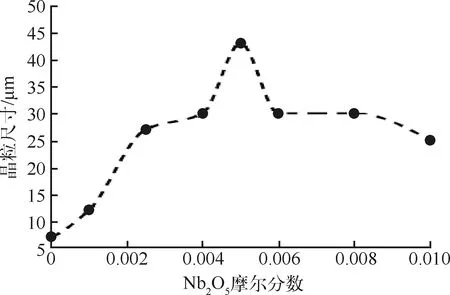

类似于Cr2O3,Nb2O5对UO2芯块的晶粒长大同样具有明显的促进作用。当Nb2O5添加量为0.8%时,芯块晶粒可达90 μm[4]52。Sawbridge等人在纯Ar气氛、0.5~90 MPa应力、1 422 K和1 573 K温度条件下,进行了Nb2O5掺杂UO2燃料的蠕变研究,得到的晶粒尺寸变化如图3所示,当Nb2O5添加量在0.4%以下时,晶粒尺寸稳定增长;当Nb2O5添加量为0.5%时,晶粒尺寸激增至最大值45 μm[10]。当Nb2O5的摩尔分数为0.002 9时,晶粒尺寸达25 μm,而未掺杂Nb2O5的UO2晶粒尺寸为9 μm[11],这与图3基本一致。

图3 Nb2O5摩尔分数与晶粒尺寸的关系

1.4 掺杂TiO2

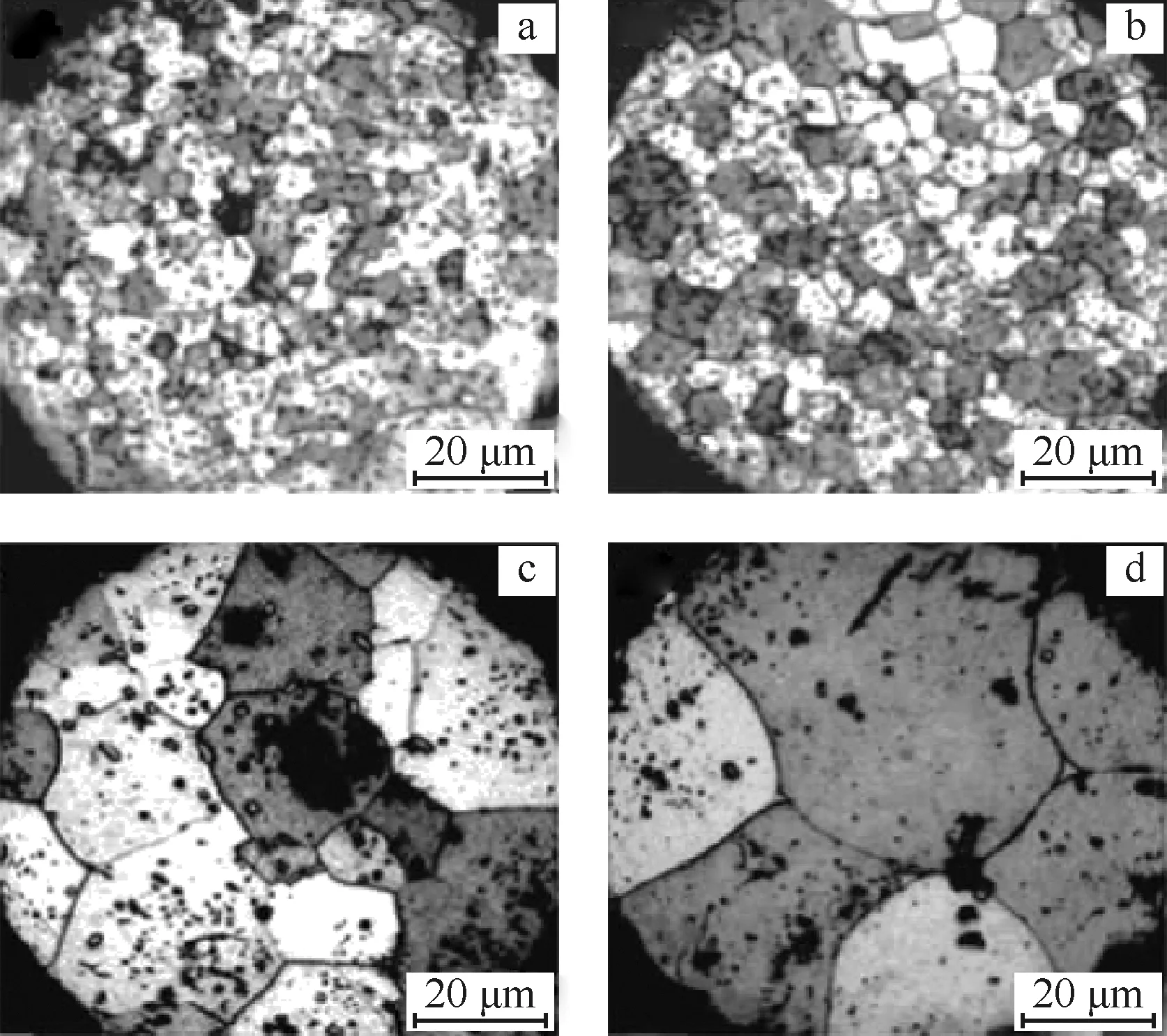

王辉等人采用溶胶-凝胶法制备掺杂0.3% TiO2的UO2微球,并对微球的晶粒长大机制进行了研究。制备的生坯微球在H2气氛下烧结4 h,在1 250、1 350、1 450和1 550 ℃烧结温度下得到的晶粒平均粒径分别为3.3、6.8、25.4和41.9 μm,金相如图4所示[12]。在Gd2O3-UO2芯块中添加TiO2、Al2O3、V2O5各0.015%的复合助烧剂对芯块微观结构的影响研究表明,在1 400~1 600 ℃时,晶粒生长速度出现不一致,部分晶粒开始迅速生长,晶粒分布出现双峰现象;在1 750 ℃时,晶粒呈正态分布,双峰现象消失,平均晶粒约25 μm[13]。

(a)1 250 ℃;(b)1 350 ℃;(c)1 450 ℃;(d)1 550 ℃。图4 掺杂0.3% TiO2的UO2微球不同烧结温度下的金相图

1.5 掺杂U3O8

根据燃料元件厂的生产经验,由废芯块氧化得到的块U3O8粉末的降密系数为0.105%T.D,由磨削渣氧化得到的渣U3O8粉末的降密系数为0.04%T.D,在含钆UO2粉末中添加由AUC制备的U3O8粉末可使烧结密度增大[14],即使用高烧结活性粉末不形成气孔,没有明显降密性。添加较多的块U3O8粉末可使芯块晶粒适当减小;但渣U3O8粉末性能不稳定,部分渣U3O8粉末对晶粒长大有促进作用。

2 助烧机理探讨

在UO2芯块的烧结过程中,对晶粒生长速率的控制是十分重要的,因为晶粒及其分布均匀性不但影响产品的最终致密化程度,也影响最终芯块的力学性能和物理性能。晶粒生长过程就是晶界运动的过程,晶粒生长的驱动力是细晶粒与大晶粒之间的能量差,这一能量差是由晶界面积的减少和总界面能的降低引起的。边数较少的晶粒从中心看时其界面为凹形,因为界面向其曲率中心的方向移动;因此少于六条边的晶粒趋于缩小,而多余六条边的晶粒趋于长大。只有直线的六边形晶粒才能在晶粒之间形成120°角。如果在三叉晶界上的3个二面角均为120°,则晶界能量为最小值,晶界将不再运动[15]248。

考虑到晶界上实际存在气孔和杂质在晶界偏析而形成的第二相,它们会抑制晶界运动,进而影响晶粒生长。这时晶粒生长规律的定量描述可表示为[15]249

式中:D—平均晶粒尺寸,μm;D0—初始晶粒尺寸,μm;n—与晶粒、晶界相关的指数;k(T)—温度常数;t—烧结保温时间,s;Q—晶粒长大激活能,J·mol-1;T—烧结温度,K。

由于存在孔隙,取n=3[16]。在T和t一定的情况下,晶粒长大激活能的降低,可使UO2芯块的晶粒长大,而助烧剂的掺杂可降低晶粒长大的激活能。

2.1 Al2O3+SiO2/MnO联合助烧机理

对掺杂Al2O3、SiO2及Al2O3+SiO2的助烧研究发现,烧结温度高达1 300 ℃时,未掺杂任何助烧剂的芯块比掺杂助烧剂的芯块收缩率大;随着温度的提高,掺杂Al2O3+SiO2的芯块在1 400 ℃时迅速密实。这说明助烧剂在烧结早期可抑制芯块密实,在1 400 ℃时有促烧结的作用。对各掺杂组合进行SEM分析表明,只有掺杂Al2O3+SiO2的芯块呈现出了由低二面角构成的晶粒边界相,即晶界有低界面UO2的存在;该组合掺杂的芯块在不同烧结温度下(1 300~1 600 ℃)也会形成低二面角UO2晶粒[3]30。综上,该过程不同于常规烧结,或许与SiO2形成的玻璃相有关。玻璃相在决定晶粒形变性状中起着重要的作用,高温和应力的作用极易使玻璃相黏性流动,从而影响芯块的蠕变性能。玻璃相对芯块蠕变性能的影响还在于它对晶相的润湿程度,玻璃相对晶相的润湿程度越高,芯块的抗蠕变性能越差,晶粒长大越快。

该烧结机理可解释为:Al2O3熔点2 050 ℃,SiO2熔点1 710 ℃,烧结时形成硅酸铝的熔点为1 550 ℃,低于烧结温度1 750 ℃,因此在烧结过程中形成了液相,液相的存在降低了晶界移动激活能,使晶粒扩散和长大更加容易,从而形成大晶粒芯块[4]53。

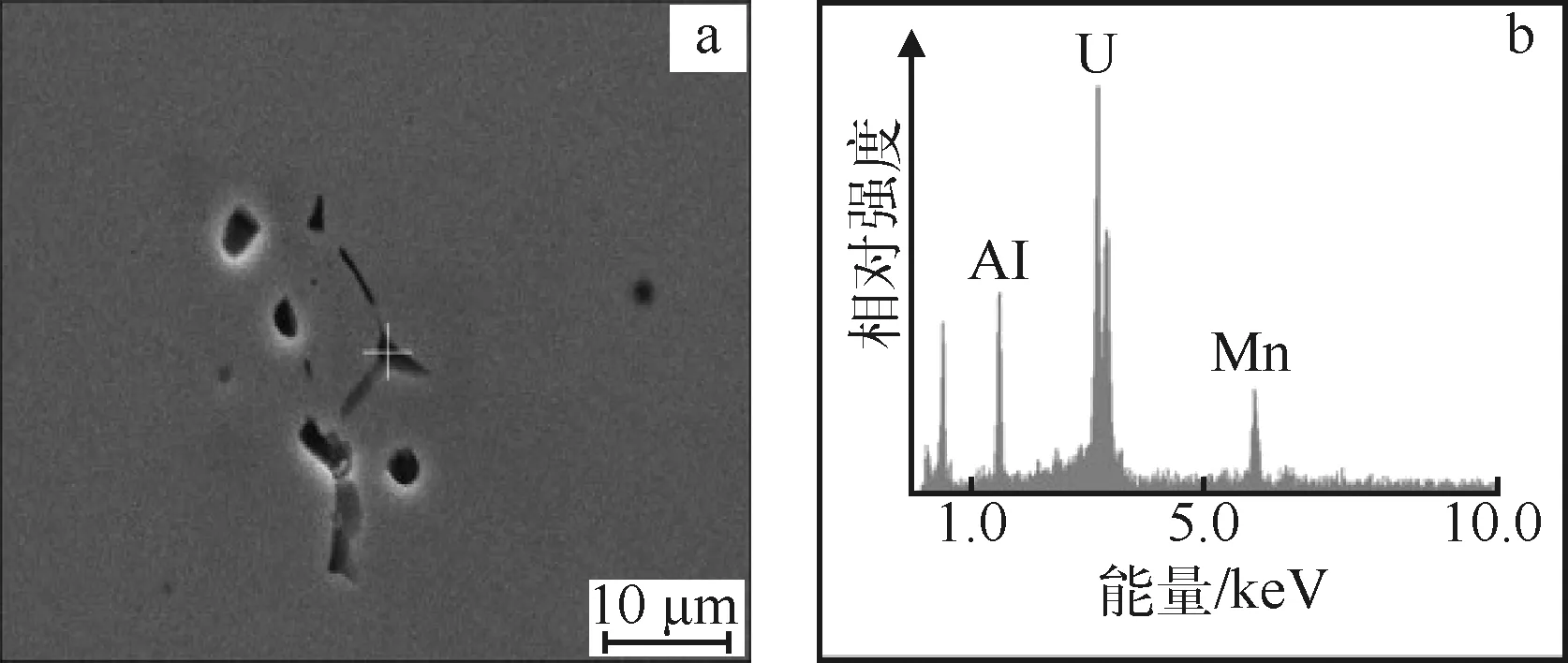

Al2O3+MnO的助烧机理类似Al-Si组合,都是因为液相烧结降低了晶界移动激活能。Al2O3与高熔点的MnO在1 527 ℃温度条件下形成了低共熔化合物,从图5(a)可清晰地看到熔解相,且液相沿晶界析出。图5(b)为图5(a)“+”位置点的EDS能谱分析,表明次生相为MnO与Al2O3的混合物。在烧结阶段,Al2O3和MnO二元混合形成的熔解相促进了晶粒的长大[5]306。

(a)SEM微观结构;(b)图(a)“+”点EDS能谱分析。图5 掺杂0.1%的95%MnO+5%Al2O3(物质的量比)的UO2芯块微观结构

2.2 单一氧化物助烧机理

在熔点以下,UO2有稳态相。结晶的UO2主要包含U4+和O2-,O2-以简单的立方晶格排列,而U4+形成面心立方亚点阵,稳态相包含4个UO2分子。烧结芯块通常含有正负离子空位、间隙等点缺陷及其组合缺陷,其自扩散等微观行为由O/U调节的点缺陷浓度控制,即一些特定金属氧化物的掺杂可影响O/U,继而改变点缺陷浓度[9]158。氧浓度增加至超化学计量,会对铀氧化物的微观行为产生影响,如:Nb2O5的掺杂使氧化学势增大,使得蠕变速率增加2个数量级,该影响或许与Nb4+的形成有关[17];Cr2O3的掺杂会使蠕变速率增加1个数量级[18]。

晶粒的长大实质是晶界迁移的过程,并受物质中质点迁移的影响。UO2晶体的长大受U4+和O2-扩散的影响,UO2中U4+的扩散远慢于O2-的扩散,因而UO2芯块的晶粒大小主要由U4+的扩散速度决定,且扩散系数与晶格的点缺陷浓度密切相关。UO2+x中U4+的扩散与缺陷浓度有关,在x>0时,通过U4+空位扩散;在x<0时,通过U4+间隙扩散[19]。三价金属氧化物的掺杂使UO2次化学计量,所以铀扩散通过间隙进行;五价金属氧化物的掺杂使UO2超化学计量,所以铀扩散通过空位形式发生。

3 结束语

随压水堆核电站卸料燃耗的提高,由FGR和PCI效应引起的核燃料安全面临着严峻的考验。大晶粒UO2芯块在堆内表现出良好的稳定性,使用大晶粒UO2芯块是减少PCI、维护包壳完整性的有效措施。现阶段主要通过添加特定金属氧化物制备大晶粒芯块,工艺稳定可靠。随着对更多先进堆型的深入研究,对相应燃料安全性的要求会越来越高,需要克服传统工艺的思维定势,利用学科交叉优势引进技术,力求研制出更加安全可靠的燃料芯块。