金属表面绿色环保自组装防腐膜的研究进展

2019-12-06曹翔宇杨梓铭杨涵清李伯阳李海龙

曹翔宇, 杜 娟, 杨梓铭, 杨涵清, 李伯阳, 李海龙

(中国民航大学 中欧航空工程师学院,天津 300300)

在金属表面制备自组装膜(self-assembled membranes,SAMs)是材料领域的一种趋势,随着科技发展,自组装技术在航空材料表面防腐中的应用越来越广泛。SAMs 技术是指具有适当结构的活性分子或原子与金属基体等材料之间在无外力作用下,通过化学键等多种作用吸附结合自发形成有序分子膜的技术。SAMs 技术的特点在于能够在分子水平上对界面性质进行控制[1],活性分子或原子定向排列吸附在金属基体等材料表面,自发生成一层或多层结构稳定、排列紧密均匀、具有一定的疏水性的分子膜。金属表面SAMs 能够有效避免溶液中水分子、氧分子和电子向金属基体的迁移和传输[2]。SAMs 技术广泛应用于Au、Pt 等惰性金属和Cu、Fe、Ai 等常用活性金属及其合金材料[3-8]。根据成膜方式的不同可分为单分子层(以下简称单层)SAMs 和多层复合SAMs。本文综述自组装防腐膜在铝/铝合金、铜、不锈钢和其他活泼金属表面的制备方法、防腐性能、成膜及防腐机理,提出其有待进一步研究的问题,并展望未来发展趋势。

1 自组装单层防腐膜

自组装单层膜技术是一种活性分子或原子通过化学键自发在固/液界面或固/气界面吸附而形成有序单层膜的技术。目前研究最多的自组装单层膜可以分为三种类型[9]:(1)由脂肪酸自组装的单层膜;(2)由有机硅及其衍生物自组装的单层膜;(3)烷烃硫醇自组装的单层膜。自组装机理是分子在热力学平衡条件下通过分子间弱的价键力自发形成稳定的聚集体。自组装薄膜的膜层与基体表面之间的结合力大致包括共价键[10]、配位键[11]、离子-共价键[12]、电荷转移[13]、氢键[14]、静电吸引[15]等形式的作用力。

1.1 铝/铝合金表面自组装单层防腐膜

铝/铝合金表面缓蚀自组装体系主要有羧酸、磷酸和硅烷三大类,主要通过Al-O-X(X 为C、P、Si)化学键而生成SAMs。目前铝/铝合金表面SAMs 技术的研究主要集中于铝合金表面,有机分子(如烷氧基硅烷RnSi(OR)4-n和氯取代硅烷RnSiCl4-n[16-17])的研究最为广泛,而磷酸作为铝合金表面缓蚀SAMs 的研究还比较少。Souza 等[18]研究了在7475-T761 铝合金基体上经自组装表面预处理后的电化学行为,并与传统的飞机铝合金表面经黄色铬酸盐转化膜(chromate conversion coating,CCC)预处理的方法进行了比较。结果表明,SAMs和CCC 两种预处理的防腐蚀效果相当,然而SAMs具有环境友好的优点,从而得出SAM 可替代CCC对7475-T7641 铝合金进行预处理。Qu 等[19]研究了不同水乙醇比混合溶液沉积的十四烷基膦酸(TDPA)对铝合金耐盐腐蚀的保护作用,采用电位动态极化扫描,傅立叶变换红外光谱和原子力显微镜对SAMs 在3.5%NaCl 溶液中的吸附行为及其防腐蚀性能进行了表征。结果表明,TDPA 分子成功吸附在铝合金表面,SAMs 的密度随着组装溶液中含水量的增加而增加,腐蚀抑制性能则与SAMs 的含水量和装配时间有关。

自组装纳米颗粒(self-assembled nanophase particles,SNAP)工艺是一种采用水溶胶-凝胶法制备纳米颗粒的新方法,制备后将纳米颗粒交联,形成一个薄的、完全致密的保护膜。Voevodin 等[20]研究了改性自组装纳米微粒(modified self-assembled nanophase particles,MSNAP)溶胶-凝胶对航空铝合金的腐蚀防护,采用四乙氧基硅烷(TEOS)对SNAP 的配方进行改性,在AA2024-T3 铝合金上制备了致密的溶胶-凝胶涂层。实验结果表明,MSNAP 表面处理可作为自组装纳米相粒子系统的一种毒性较小的替代方法,并具有较优良的防腐性能。在这些疏水性、环保型涂层上可以依靠水溶液工艺生成环氧功能化纳米颗粒,并在应用时相互交联。MSNAP 表面处理涂层能够产生薄而完全致密的保护膜,可在传统涂层系统中使用,以改善防腐蚀性能。

聚合物涂层与金属或合金基体之间的良好粘附性对基体的防腐起着至关重要的作用。Chen 等[21]研究了s3-氨基丙基三甲氧基硅烷(APS)通过共价键在Al2024-T3 铝合金基体上形成的自组装单层膜对金属的保护作用。通过拉断黏合实验、湿胶带实验和热循环实验,对自吸式聚氨酯涂料的黏合性能进行了评价。结果表明,在甲醇、丙酮等极性溶剂中,经APS 处理后,聚氨酯涂层的干、湿结合性能均有明显改善,APS 单层膜在聚合物涂层与铝合金基体之间的共价连接,提高了聚合物涂层的结合性能和金属合金基体的耐腐蚀性。其他的相关研究还有文献[22~23]。

1.2 铜/铜合金表面自组装单层防腐膜

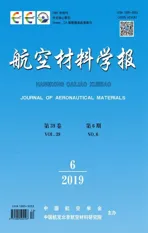

近年来,已有大量关于铜表面防腐技术和材料的研究,诸如合成树脂涂层、金属涂层等技术,但这些方法相对自组装技术而言有一定的局限性。SAMs 因其制备方法简单、可做到绿色环保而备受关注。自组装单层膜在铜/铜合金表面研究最为深入的体系为硫醇体系,研究表明硫醇在铜/铜合金表面能够形成稳定的Cu-S 共价键。1992 年,Laibinis等[24]研究了空气中铜表面单层硫醇SAMs 的腐蚀电阻,拉开了SAMs 用于铜表面的防腐蚀研究的序幕。Chen 等[25]研究了含碳氢化合物和氟碳链的噻类化合物(MBTFs)对铜的缓蚀性能,结果表明,MBTFs 的SAMs 能有效地抑制铜在3% NaCl 溶液中的腐蚀,MBTFs 是一种混合型缓蚀剂,对阳极和阴极反应均有抑制作用。随着MBTFs 浓度的增加、组装时间的延长和氟碳段长度的增加,SAMs的抑制作用增强,MBTFs 的SAMs 制备过程如图1所示。

图 1 MBTFS 分子的结构和制备过程[25]Fig. 1 Structure and preparation routes of MBTFs[25]

Chen 等还研究了噻唑类化合物的吸附机理与结构之间的关系,全氟烷化合物的SAMs 的拓扑结构如图2(a)所示,呈现刚性结构。MBTFs 由噻唑环、烷烃链和全氟烷基组成,为“刚-柔-刚”型,这种“刚-柔-刚”结构易于形成具有“硬的外表和软的心”的优良的SAMs,更有利于保护铜免受腐蚀。MBTF 的SAMs 的结构如图2(b)所示。

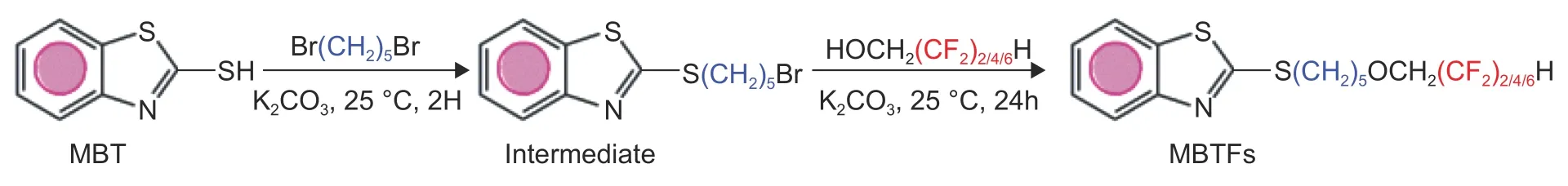

Qiang 等[26]在铜表面用两种新型长烷基链吲哚唑衍生物(1-十二烷基- 1 氢 -吲哚唑(DI)、氮、1-二十二烷基- 1 氢 -吲哚-5-胺(DDIA))制备了SAMs,研究了其对铜缓蚀的影响,合成路线如图3 所示。研究表明DDIA-SAMs 对铜在3.0% NaCl 介质中的腐蚀有明显的抑制作用,采用长烷基链尾垂直于金属基体向外,头部与基体相吸附的模式,获得有序的厚SAMs,可以有效地抑制攻击性离子的渗透,抑制机理如图4 所示,此外,DDIA-SAMs 在耐久性、疏水性、缓蚀性方面均强于DI-SAMs。其他的相关研究还有文献[27~28]。

1.3 不锈钢表面自组装单层防腐膜

目前,提高不锈钢表面耐蚀性的主要手段有优化钢材组成、钢材表面钝化、腐蚀介质中添加缓蚀剂、钢材表面涂层、钢材表面自组装防腐膜五种技术,并已取得了一系列的进展。各种技术各有优缺点,比如优化元素组成法工艺复杂,且耐蚀性能提高程度有限,不易广泛应用;钝化法与添加缓蚀剂能在一定程度上改善不锈钢的耐腐蚀性能,但存在污染环境、成本高等问题;表面涂层技术则由于设备复杂,工艺繁锁,不适合大批量生产;SAMs 技术具有成膜原料用量少、污染小、操作简单,成膜稳定有序、结构稳定等特点,发展前景广阔。目前该技术主要还停留在实验阶段,需要继续深入并系统地开展相关研究工作,以实现工业化生产。

图 2 SAMs 结构图[25] (a)全氟烷基;(b)MBTFsFig. 2 Scheme diagrams of SAMs[25] (a)obtained with perfluoroalkyl groups;(b)obtained with MBTFs

图 3 合成路线[26] (a)DI;(b)DDIAFig. 3 Synthetic routes[26] (a)DI;(b)DDIA

图 4 对铜腐蚀的抑制机理[26] (a)DI-SAMs;(b)DDIA-SAMsFig. 4 Inhibition mechanism for copper corrosion[26] (a)DI-SAMs;(b)DDIA-SAMs

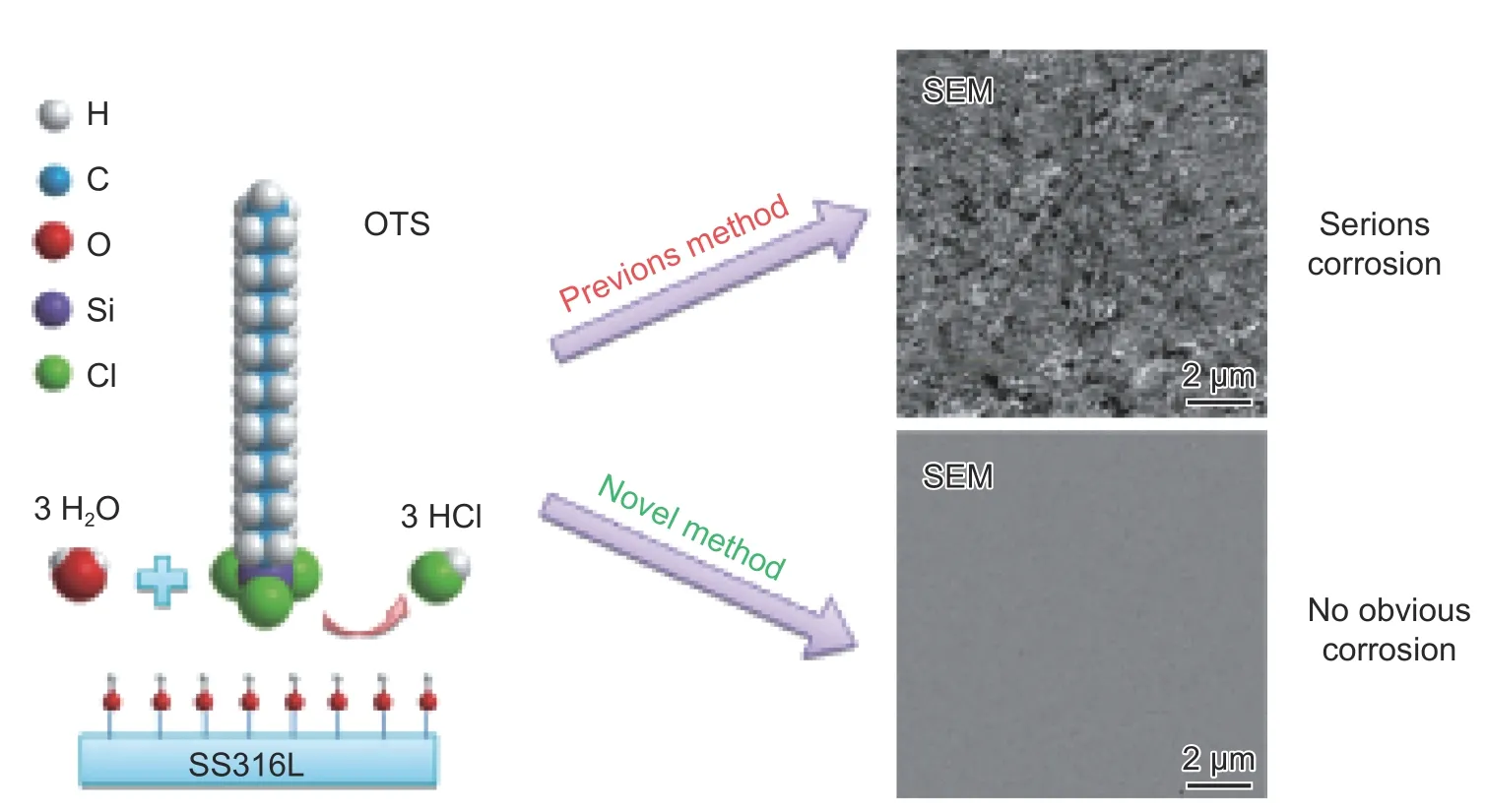

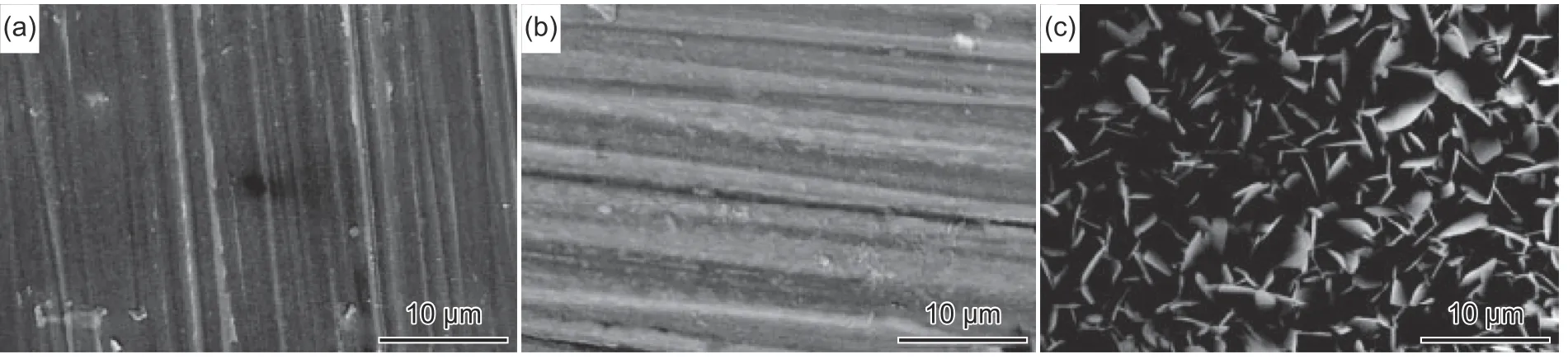

Qu 等[29]采用化学染色的方法,在不锈钢基体上获得了超疏水表面,用H2O2/HNO3对基体进行钝化处理,并将彩色超疏水不锈钢基体与经过改性的氟硅烷相结合,研究了经表面钝化处理后基体的润湿性、机械耐久性和耐蚀性。结果表明,与HNO3处理相比,H2O2处理后得到的疏水性有色表面在微动磨损下的耐蚀性和机械耐磨能力更强。Kruszewski 等[30]采用自组装单层膜对SS316L 表面进行修饰,以抑制细菌黏附和生物膜的形成,首次将庆大霉素和万古霉素固定在SS316L 表面,并探究其对不锈钢基体防腐性能的影响。结果表明,这种表面修饰显著降低了不锈钢表面金黄色葡萄球菌的数量。Zhu 等[31]提出了一种在SS316L 表面构建固态八氯硅烷(OTS)SAMs 的新技术路线,通过延长存储时间以及在反应液中加入适量的碱,成功地在SS316L 表面包覆了有序集成OTS 的SAMs,并研究了这种SAMs 对不锈钢的保护能力,结果表明,SAMs 非常稳定,即使在生理盐水或在37 ℃的聚丁二酸丁二醇酯(PBS)溶液中浸泡60 天也能保持典型的疏水性;通过SEM 观察也表明材料的防腐性能明显增强,如图5 所示。其他的相关研究还有文献[32~34]。

图 5 SEM 观察OTS SAMs 表面腐蚀情况[31]Fig. 5 Surface corrosion of OTS SAMs observed by SEM[31]

1.4 其他活性金属表面自组装单层防腐膜

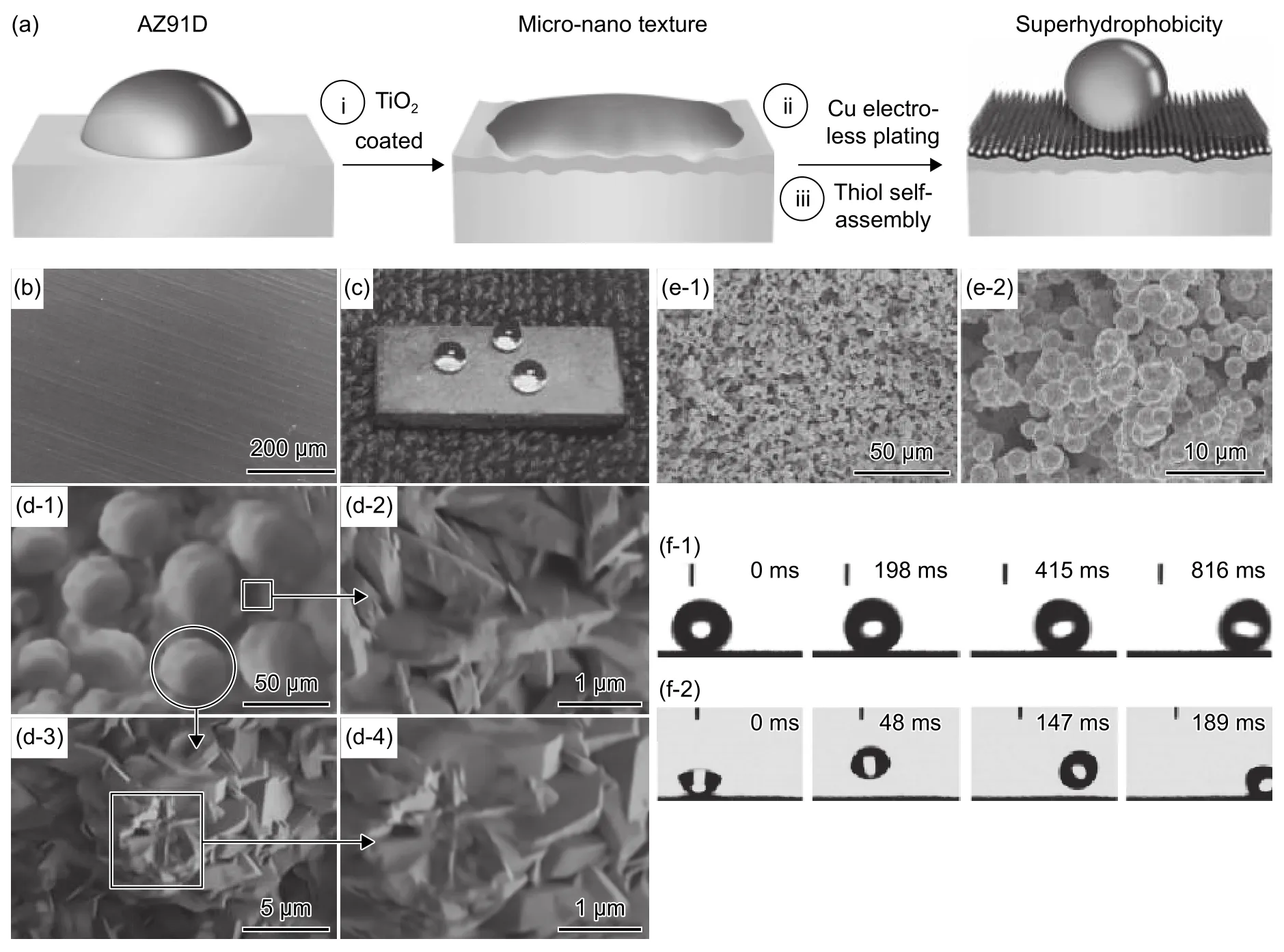

采用自组装单层膜,成功在铝合金、铜合金和不锈钢表面制备了疏水防腐膜。相对于铝/铝合金、铜、不锈钢而言,其他常用金属的表面防腐技术尚未受到研究者的大量关注,然而,也有学者对镁合金表面自组装防腐膜技术进行了探索性研究。Zang 等[35]根据莲蓬表面天然存在的超疏水性,采用原位水热法在AZ91D 镁合金表面制备一种结构粗糙的TiO2薄膜。然后,通过超声波辅助化学镀工艺,将预先设计好的TiO2薄膜镀上大量的铜微球。然后化学吸附自组装的紧密单分子层的n-十二烷基硫醇,在AZ91D 镁合金表面制备了模拟莲蓬的SAMs,得到的AZ91D 镁合金表面是超疏水的。在预设计TiO2膜的介导下,致密填充的铜硫层均匀地镀在AZ91D 镁合金基体上,具有较强的附着力,如图6 所示。制备的SAMs 具有协同驱水的能力,并且具有优异的耐腐蚀性能,能有效地保护基体SAMs,防腐膜非常薄,制备成本较低。

Salman 等[36]以丙酮、乙醇、正己烷等做有机溶剂,用油酸和硬脂酸在AZ 31 镁合金表面成功地制备了自组装单层膜(SAM),并采用接触角测量、X 射线光电子能谱(如图7)和阳极极化测试等方法对表面单分子膜进行表征。结果表明,将AZ31镁合金在油酸中用乙醇处理,可获得较高的接触角和最佳的防腐性能。Chen 等[37]用没食子酸(GA)和六亚甲基二胺(HD)在镁合金表面制备了没食子酸-六亚甲基二胺(GAHD)膜,研究了GAHD 膜的耐蚀性和可控性机理,如图8;发现GA 在GAHD膜中形成大量的镁螯合物。GA 含量越高,螯合镁越多。电化学测试和浸泡实验结果表明,高GA 含量的GAHD 膜具有较强的耐蚀性。其他的相关研究还有文献[38~40]。

2 自组装复合防腐膜

2.1 铝/铝合金表面自组装复合防腐膜

图 6 超疏水AZ91D 的制备及其表征[35] (a)制备原理图;(b)AZ91D 表面;(c)超疏水AZ91D、包覆铜硫醇盐/TiO2/AZ91D(CTTA)及表面水滴照片;(d1-d4)TiO2/AZ91D(TA)的SEM 图像;(e1-e2)CTTA 上松散球状网络的SEM 图像;(f-1)9.0 μL 水滴从CTTA 上滚下的时间分辨率图像(倾斜角 < 1°);(f-2)5.0 μL 水滴在CTTA 上反弹的时间分辨率图像Fig. 6 Fabrication process and characterization of superhydrophobic AZ91D[35] (a)schematic diagram of fabrication;(b)SEM image of pristine AZ91D; (c)photographs of superhydrophobic AZ91D, Cu-thiolate coated TiO2/AZ91D(CTTA),and water droplet on the surface;(d1-d4)SEM images of TiO2/AZ91D(TA);(e1-e2)SEM images of a sphere-sea-like loose network on CTTA;(f-1)Time-resolved images of a 9.0 μL water droplet rolling off CTTA(tilting angle < 1°);(f-2)bouncing of a 5.0 μL water droplet on CTTA

自组装复合膜技术在铝与铝合金上的应用十分广泛,目前对于铝/铝合金表面自组装复合膜技术的研究主要集中于智能材料复合层、纳米或微米复合层、加入添加剂复合层等方面。He 等[41]提出并证明了铝合金的腐蚀保护自修复层的概念,使用笼状油芯/硅胶壳颗粒,成功地制备了具有开孔和闭孔的微米级笼状智能微球,并分别将修补剂(甲基丙烯酸甲酯)和催化剂(过硫酸钾和硫代硫酸钠)封装到微球中。基于界面自组装工艺和溶胶-凝胶法,制备了智能颗粒复合材料;然后将其自组装在AA2024 铝合金表面上,实验结果表明该复合膜具有自修复性能。电化学阻抗和扫描电子显微镜数据均表明,修补剂是作为对外部刺激(划痕)的响应而释放的,并在之后聚合,成功实现自修复。Li 等[42]采用阳极氧化法在铝合金表面原位构造粗糙结构,经表面自组装硅氧烷后得到超疏水自清洁表面。扫描电子显微镜及原子力显微镜的测试结果表明,由自组装硅氧烷膜层表面的纳米结构以及阳极氧化构造的微米级粗糙结构和硅氧烷膜层的低表面能的协同作用,构成了稳定的超疏水自组装复合膜层。电化学测试结果表明,自组装超疏水复合膜层极大地提高了铝合金的耐蚀性。Shi 等[43]采用自组装方法在铝合金表面制备了3-氨基丙基三乙氧基硅烷(KH550)/氧化石墨烯(GO)复合薄膜,利用扫描电子显微镜、拉曼光谱仪和傅里叶红外光谱仪表征了样品表面形貌和微结构,通过电化学工作站测试了样品腐蚀电位和腐蚀电流密度。结果表明KH550 的氨基(―NH2)与GO 的羧基(―COOH)发生缩合反应,使KH550 与GO 成功接枝。KH550/GO 复合薄膜与铝合金发生了化学反应,生成了Si—O—Al 键,增加了薄膜粘附力,有效提高了铝合金抗腐蚀性。

2.2 铜/铜合金表面自组装复合防腐膜

图 7 AZ31 镁合金在油酸中用乙醇溶液处理前后的高分辨XPS 光谱[36] (1)处理前;(2)处理后;(a)O1s;(b)Mg2p;(c)C1sFig. 7 High-resolution XPS spectra of AZ31 Mg alloy before and after treatment in oleic acid with ethanol[36](1)before treatment;(2)after treatment;(a)O1s;(b)Mg2p;(c)C1s

图 8 GAHD 转化涂层的截面结构[37]Fig. 8 Sectional structure of GAHD conversion coating[37]

近年来,国内外材料研究方向的学者们开始致力于铜/铜合金表面自组装复合膜的研究。大部分的自组装复合膜在疏水性、防腐性、耐磨性等方面均比单层膜更好。

目前在铜/铜合金表面SAMs 的研究除了硫醇体系以外,还集中于表面改性、金属/金属化合物膜的制备等方面。Wang 等[44]在铜表面制备了一种三氮二硫硅烷化合物(TESPA)的自组装单层膜,再将全氟癸基三氯硅烷(PFDTCS)固定在TESPA 表面制备了一种双层PFDTCS-TESPA 纳米膜,研究复合膜对泡沫铜防腐性能的影响。结果表明,在制备纳米膜的过程中产生了―SS―(过硫基)和Si―O―Si 网状结构,氟的化学性质以及双层纳米膜的排列方式使得超疏水泡沫铜表面具有较强的耐磨性和稳定性。

Xi 等[45]探究了经Ta 合金化和渗碳后的TaC/Ta 复合涂层对C17200 铍铜合金耐蚀性能的影响。结果表明,在TaC/Ta 涂层上形成了致密的防腐蚀表面和氧化钽(Ta2O5),提高了TaC/Ta 涂层的防腐性能。图9 为经Ta 合金和TaC 复合处理C17200合金的表面形貌,可知TaC/Ta 涂层极大的提高了合金的耐腐蚀能力,耐腐蚀性能得到了改善。

图 9 C17200 合金的表面形貌[45] (a)Ta 合金化处理;(b)Ta-C 复合处理Fig. 9 Surface morphologies of C17200 alloy[45] (a)Ta-alloying treated;(b)Ta-C duplex-treated.

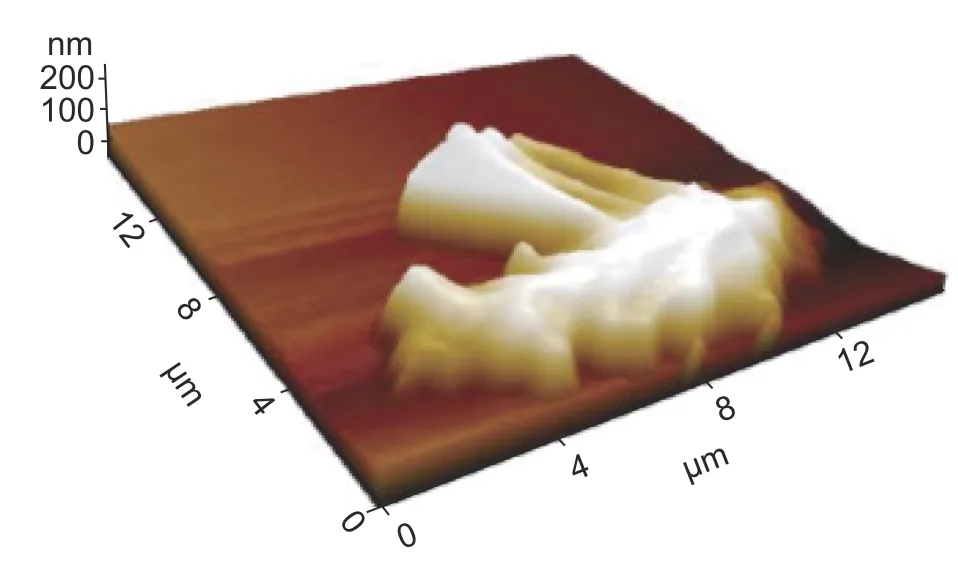

目前,人们往往认为自组装复合膜对铜及其合金的保护能力更强,但Bergsman 等[46]发现了一种特殊情况,考察了十二烷基硫醇(DDT)与氧化铜表面的气相反应,以及所得薄膜的分子水平组成和结构。证明了DDT 在氧化铜上的气相沉积 不是形成自组装的单层膜,而是蚀刻氧化铜表面形成约数纳米厚的铜硫化物多层膜(如图10)。

图 10 铜硫化物的AFM 图像[46]Fig. 10 AFM image of copper sulfide[46]

2.3 不锈钢表面自组装复合防腐膜

随着单体系分子膜研究的深入,混合SAMs 也逐渐发展起来,近年来不同分子的混合自组装成了一个新的研究热点。自组装复合膜是指在已经制备好的自组装单层膜上进行修饰或补充,形成混合单层SAMs。在不影响SAMs 与基体之间稳定结合的前提下,对SAMs 表面进行修饰引入一些特定的活性官能团,重复多次即可得到所需层数的复合SAMs。许多研究表明,这种自组装复合膜在不锈钢表面具有比单层膜更好的防腐性能。鉴于此,国内外众多学者对此进行了相关研究。Elmi 等[47]以304 不锈钢为基体,采用自组装法制备了肌肉提取蛋白-多多巴胺(PDA)涂层。为了增强PDA 在基体表面的黏附性,首先将自组装的绿色抑制剂(Lgly 和L-cys)植入钢表面。在无菌海水中进行了电位动态极化和电化学阻抗谱分析,验证了该涂料的抑制性能。电化学分析表明,双层纳米复合涂层的腐蚀电位发生了正向变化,腐蚀电流密度降低。FT-IR 光谱测定证实了L-gly 和L-cys 对不锈钢表面和PDA 都进行了改性。结果表明,低孔隙率的双层涂料能有效地延缓腐蚀。Elmi 等[48]通过巯基(―SH)官能团黏附l -半胱氨酸在304 不锈钢表面制备了用于防腐的含有多壁碳纳米管(MWCNTs)的纳米复合膜。结果表明,双纳米层具有良好的耐腐蚀性能。Lei 等[49]在304 不锈钢上沉积了单层ZrN、双层ZrN 和多层ZrN/ZrO2镀层,结果表明,单层ZrN 涂层在浓度为10%的盐酸溶液中耐腐蚀,多层ZrN/ZrO2涂层在浓度为20%的盐酸溶液中起有效的保护层作用,双层ZrN/ZrO2包覆试样的极化曲线表明,层间腐蚀电流密度最低。Rao 等[50]采用空气射流腐蚀试验台,使用高速氧燃料(HVOF)在304 不锈钢表面喷涂SiC-WC-Cr3C2多层涂层,在常温下对表面涂层进行了硬度、防腐性能测试,结果表明,SiC-WC-Cr3C2多层涂层材料的耐磨性及防腐性优于304 不锈钢基体。

2.4 其他活性金属表面自组装复合防腐膜

Wei 等[51]在微弧氧化(MAO)处理后的镁合金表面制备了Y-巯基丙基三甲氧基硅烷(MPTS)SAMs。采用扫描电子显微镜和能谱仪分析了MAO/SAMs 复合膜的表面形貌和化学成分。采用动电位极化、电化学阻抗谱和3.5%NaCl 溶液全浸实验对试样的耐腐蚀性能进行了研究。利用等效电路对实测EIS 数据进行了模拟。同时利用分子动力学在分子水平模拟研究了吸附行为。结果表明,有机分子与MAO 层表面形成化学吸附,MAO/SAMs 复合膜能较好地覆盖镁合金表面,具有较好的抗腐蚀性能。Zhao 等[52]以银纳米粒子(AgNPs)及聚甲基三甲氧基硅烷(PMTMS)为原料,经层层组装及硅氧烷自凝聚反应,在AZ31 镁合金上制备了自组装复合膜。通过扫描电镜、紫外-可见光谱、红外光谱和X 射线衍射等手段对复合膜的性能进行了研究。通过电化学和析氢实验测定了试样的耐腐蚀性。结果表明,由于聚硅氧烷的物理阻隔和自修复功能,这种具有光滑均匀形貌的复合膜可以提高镁合金的耐腐蚀性能。Liu 等[53]为了提高WE43 镁合金的耐腐蚀性,采用微弧氧化(MAO)处理镁合金基体,采用层间自组装(LBL)技术制备了壳聚糖(CHI)和聚苯乙烯磺酸盐(PSS)聚电解质多层膜。用扫描电子显微镜、原子力显微镜和X 射线光电子能谱分别研究了两种技术共同制备多层膜的表面形貌和化学成分。动电位极化实验和析氢测试表明,所制备的多层膜显著提高了WE43 镁合金的耐腐蚀性能。刘汉鹏等[54]采用气相扩散法,在Mg-1Li-1Ca 镁合金表面制备氢氧化镁/硬脂酸复合膜,结果表明:Mg-1Li-1Ca 合金表面氢氧化镁涂层呈紧密排列的花瓣状多孔结构,硬脂酸涂层未明显地改变氢氧化镁涂层形貌;因其具有较低的表面能,表现出良好的疏水性,有效地阻止了腐蚀介质进入涂层内部,增强了涂层的屏蔽作用,有效地提高了镁合金的耐蚀性能。崔蓝月等[55]利用浸泡法在AZ31 镁合金基体表面层层组装制备聚苯乙烯磺酸钠(PSS)、聚丙烯胺盐酸盐(PAH)多层膜,并诱导钙磷涂层(羟基磷灰石)的形成。得到的Ca-P/(PAH/PSS)5/Mg 膜层厚度约为 7.67 μm(图11),表现为立体叶草状(图12),研究结果表明,该涂层可以有效地提高镁合金的耐蚀性能,其成因主要为组装的两种聚电解质的类生物矿化作用。这种诱导所得钙磷膜层为镁合金在生物医用领域的应用提供了新的思路。

图 11 Ca-P/(PAH/PSS)5/Mg 膜层的横截面形貌及EDS 扫描图[55] (a)Ca-P/(PAH/PSS)5/Mg 膜层的横截面形貌;(b)Mg 元素的EDS 扫描图;(c)C 元素的EDS 扫描图;(d)O 元素的EDS 扫描图;(e)P 元素的EDS 扫描图;(f)Ca 元素的EDS 扫描图Fig. 11 Ca-P/(PAH/PSS)5/Mg film[55] (a)cross-sectional morphology(b)EDS mapping of Mg;(c)EDS mapping of C;(d)EDS mapping of O;(e)EDS mapping of P;(f)EDS mapping of Ca

图 12 样品的表面形貌[55] (a)AZ31 合金;(b)(PSS/PAH)5/Mg;(c)Ca-P/(PAH/PSS)5/MgFig. 12 Surface morphologies of samples[55](a)AZ31 alloy(b)(PSS/PAH)5/Mg;(c)Ca-P/(PAH/PSS)5/Mg

3 结束语

近年来,由于国内外金属防腐技术的不断发展和对环境保护的要求,SAMs 等绿色环保防腐膜技术越来越受到工业领域和科研领域的重视。SAMs可形成疏水界面并具有稳定的结构,相比于其他传统的金属防腐技术,SAMs 技术用量更少,缓蚀效率更高,同时也更加环保,构建膜层的物质要求也越来越高,更多环境友好的物质被引入,包括铈盐、二氧化硅、壳聚糖、硅烷类等。虽然对于许多体系在界面组装行为、耐蚀性能进行了大量研究,也使用了多样化的分析测试手段(如扫描振动电极技术(SVET)、扫描离子选择电极技术(SIET)、局部电化学阻抗谱(LEIS)、扫描电化学显微镜(SECM))[56],但是仍有许多问题有待进一步研究解决,比如SAMs 在强酸、强碱和高温等环境下的耐蚀性能研究鲜有报道,以及在疲劳腐蚀和应力腐蚀等动态腐蚀情况下的SAMs 耐蚀性能还有待进一步研究。还有一些理论问题亟待研究解决,比如界面结合、成膜机理、防腐机理等,鉴于此,国内学者可以在绿色环保防腐膜的体系构建、制备方法参数优化、复合膜设计、界面和机理分析等方面做进一步的研究和探索,以提高绿色环保膜综合性能、与金属基体黏结力以及解决在广域条件下耐蚀性能等问题。