化学粗化时间对不锈钢/橡胶复合件性能的影响

2022-05-25周同理

周同理

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

橡胶/金属复合件是通过胶黏剂的“桥梁”作用将橡胶和金属组合在一起所得到的,具有高弹性和高强度。涂胶前金属的表面处理对两者之间的粘接性能非常重要。目前金属表面处理主要有喷砂、抛丸和磷化。喷砂和抛丸存在噪音和粉尘污染,且有局部处理不到位的风险;磷化则能耗大,废水处理成本高。化学粗化通过溶液对基体的腐蚀作用获得较粗糙的表面,有效避免了上述工艺的缺点[1-2]。

笔者所在公司新开发的某不锈钢薄壁件产品在喷砂时存在金属骨架变形和处理不到位,以及不与磷化液发生反应的问题。综合考虑后拟改用化学粗化工艺,但化学粗化能否保证不锈钢与橡胶之间粘接良好,会否导致薄壁件在生产过程中变形,尚不得而知。为此,本文通过控制粗化时间得到了比表面积不同的不锈钢,研究了粗化效果对不锈钢与橡胶的粘接性能和变形性能的影响,以期为生产提供参考。

1 实验

1.1 主要原材料

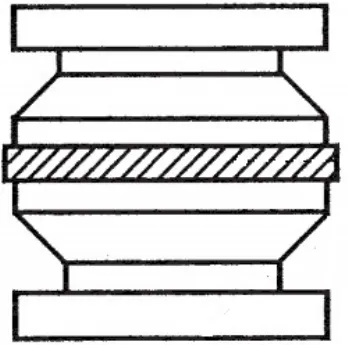

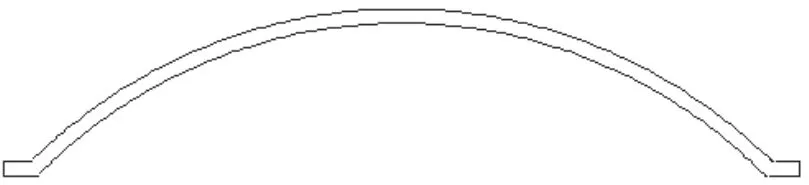

菌形样板,304不锈钢材质,按GB/T 11211–2009制作(如图1所示),用于测试粘接性能;42CrMo不锈钢隔片(如图2所示),用于测试质量损失和承载力;底胶、面胶,由陶氏化学提供。

图1 菌形试样Figure 1 Mushroom-like specimen

图2 不锈钢隔片Figure 2 Stainless steel spacer

1.2 主要仪器与设备

粗化生产线,鑫汇达表面处理有限公司;Y33-50A型平板硫化机,江西萍乡无线电专用设备厂;ATOS5光学三维扫描测量仪,德国GOM;VK-X3000形状测量激光显微系统,基恩士;JYW-67万能试验机,深圳新三思计量技术有限公司;SL102电子天平(精度0.01 g),成都成量工具集团有限公司。

1.3 试样制备

粘接前粗化工艺流程:乳化(50 ~ 60 °C,5 ~ 8 min)→水洗(常温,1 ~ 2 min,后同)→盐渍(70 ~ 80 °C,6 ~8 min)→水洗→缓蚀(40 ~ 45 °C,3 ~ 5 min)→活化(70 ~ 80 °C,8 ~ 10 min)→水洗→粗化(常温,0 ~ 384 h)→水洗→去灰(50 ~ 60 °C,5 ~ 8 min)→水洗→去离子水洗(常温1 ~ 2 min)。

粘接工艺流程:粗化→涂胶(常温,P-11/M538)→干燥(70 ~ 80 °C,30 min)→硫化(150 °C,15 min)。

1.4 性能测试

采用VK-X3000形状测量激光显微系统观察不锈钢的表面状态,通过光学三维扫描测量仪获得不锈钢表面的起伏表面积和自身投影面积之比,即比表面积。

参考GB/T 11211–2009《硫化橡胶或热塑性橡胶 与金属粘合强度的测定 二板法》检测不锈钢与橡胶的粘接性能,目测估算附胶率,附胶率在95%以上为合格。

2 结果与讨论

2.1 化学粗化后金属的表面状态

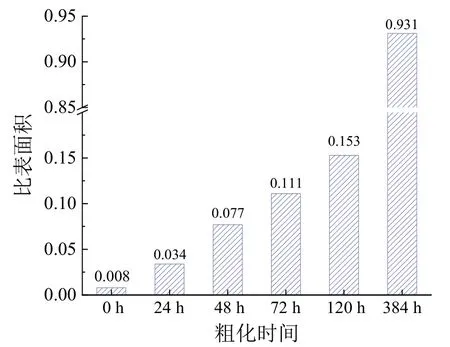

对菌形不锈钢试样化学粗化不同时间,获得不同的比表面积。如图3和图4所示,随粗化时间延长,菌形不锈钢的表面逐渐变粗糙,比表面积增大。粗化72 h和120 h时,菌形不锈钢试样的比表面积分别为0.111和0.153时,表面较为均匀、细腻。粗化384 h时,不锈钢的比表面积为0.931,表面凹凸不平。

图3 化学粗化不同时间后基体的表面状态Figure 3 Surface states of substrate after being roughened chemically for different time

图4 化学粗化不同时间后基体的比表面积Figure 4 Specific surface area of substrate after being roughened chemically for different time

2.2 化学粗化后不锈钢/橡胶复合制品的性能

2.2.1 化学粗化后不锈钢/橡胶的粘接性能

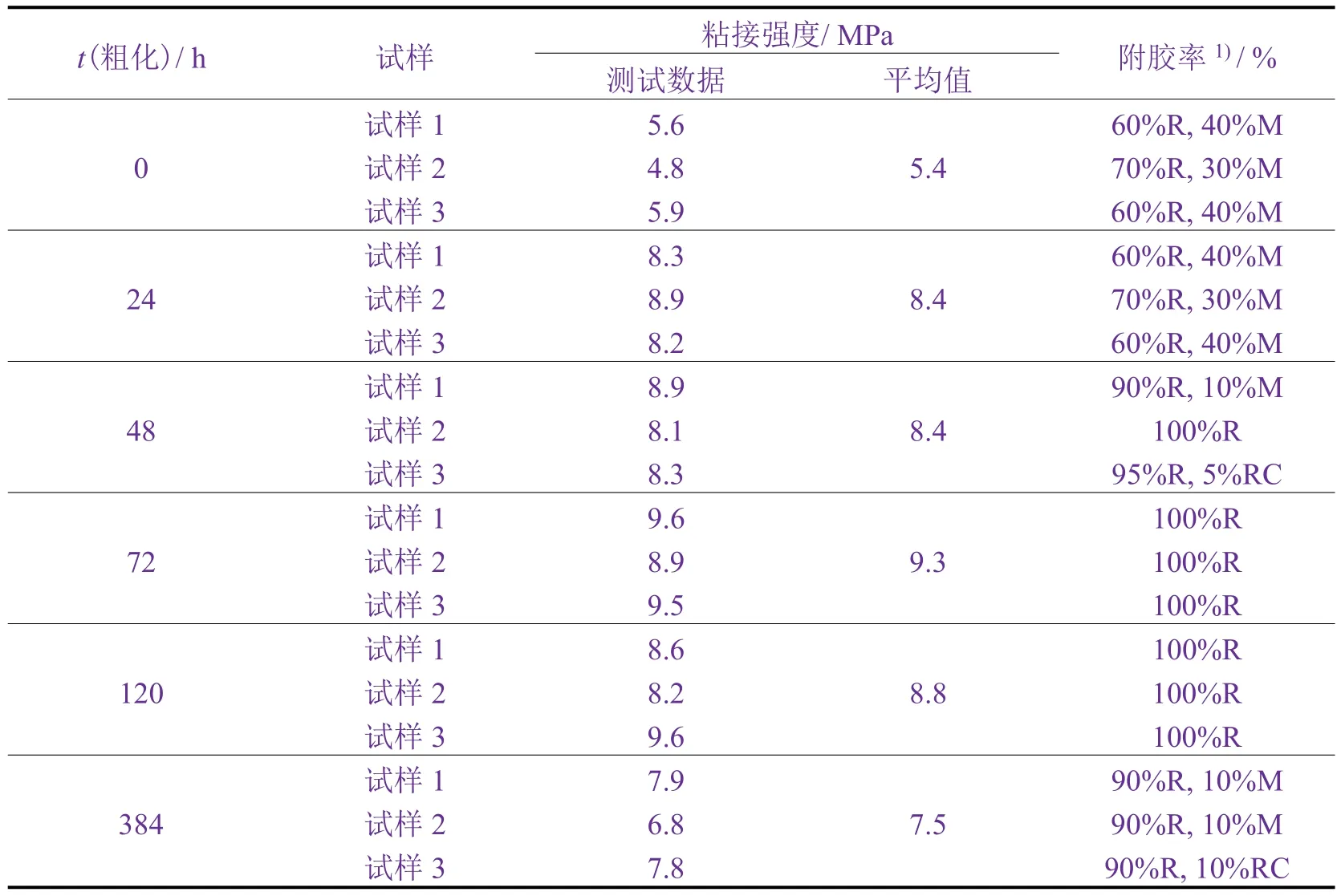

从表1可知,粗化72 h和120 h时,不锈钢与橡胶的附胶率达100%,因为此时不锈钢表面均匀,比表面积较大,金属与胶黏剂之间能够充分浸润。粗化384 h时,出现露铁现象。分析认为:虽然此时钢板比表面积大,但表面凹凸不平,低凹处容易包裹空气形成缺陷,使胶黏剂无法充分浸润。可见,并非比表面积越大就越有利于胶黏剂与基体之间的粘接。

表1 化学粗化不同时间后不锈钢与橡胶的粘接强度Table 1 Bonding strength of rubber to stainless steel after being roughened chemically for different time

2.2.2 化学粗化后不锈钢隔片的变形情况

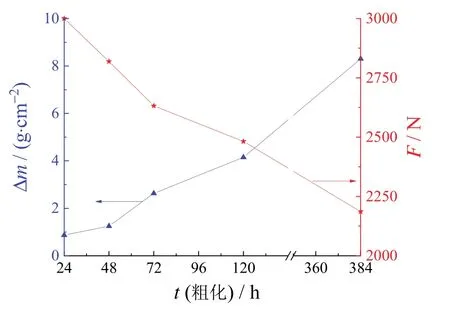

粗化是通过溶液对金属基体的腐蚀作用而获得不同的比表面积,随着粗化的进行,不锈钢隔片必定会变薄。在万能试验机上以10 mm/min的速率沿半径方向对隔片加载一定的力,直至其位移5 mm,记录最大承载力(F)。从图5可知,随粗化时间的延长,不锈钢隔片的质量损失(Δm)增大,最大承载力降低。粗化120 h时,不锈钢隔片的质量损失为4.15 g/cm2,最大承载力下降到2 500 N以下。

图5 化学粗化不同时间后不锈钢隔片的质量损失和承载力Figure 5 Mass loss and bearing capacity of stainless steel spacer after being roughened chemically for different time

取化学粗化不同时间的隔片进行涂胶硫化,发现粗化时间达到120 h时,隔片明显变形,产品外观和性能明显下降。因此,适宜的化学粗化时间为72 h,即以控制不锈钢的比表面积在0.11左右为宜。

3 结论

对不锈钢化学粗化72 ~ 120 h时,不锈钢表面均匀、细腻,比表面积为0.11 ~ 0.15,能够与橡胶形成良好的粘接。但粗化时间达到120 h后不锈钢隔片容易发生变形。因此较佳的化学粗化时间为72 h,该条件下所得橡胶/金属复合件产品性能优良。