电站凝汽器钛管断裂原因分析

2019-11-08巩秀芳王天剑刘昌奎王芬玲裴玉冰

巩秀芳 , 王天剑 , 刘昌奎 , 王芬玲 , 裴玉冰

(1. 东方汽轮机有限公司 材料研究中心,四川 德阳 618000;2. 长寿命高温材料国家重点实验室,四川 德阳 618000;3. 中国航发北京航空材料研究院,北京 100095)

0 引言

凝汽器是发电站中最重要的辅助设备之一,其工作性能对发电机组的运行安全与经济性有着很大的影响[1-2]。目前,发电站使用的主要是表面式凝汽器,通过在冷凝管的内侧通冷却水,使得汽轮机中排入凝汽器的蒸汽获得冷却,并在排汽口处建立并维护要求的真空[3-4]。一旦凝汽器冷凝管发生泄漏,将会导致凝结水含盐量升高,引起汽轮机结垢等问题,从而造成大量的零部件腐蚀[5-6],严重危害机组的运行安全。由于钛对海水具有极好的耐蚀性,同时钛焊管具有制造相对简便、厚度均匀、传热效果较好、使用寿命长等优点,国内大功率的沿海电站基本上都采用薄壁钛焊管作为凝汽器换热管。

钛虽然具有良好的力学性能和耐腐蚀能力,但在复杂的运行工况以及介质作用下,多种因素的复合作用仍会导致钛管发生氢脆、腐蚀、磨损等失效问题[7-12],其中尤其以异物冲刷磨损和氢脆较多。为了减少钛管的失效,主要通过加强冷凝水的质量、控制冷却水流速、对冷凝管实施阴极保护等措施来进行防护。国内目前关于钛管在凝汽器中异常振动导致的断裂失效问题发生很少,但随着我国发电机组的功率越来越大,运行工况也越来越复杂,钛冷凝管受到的应力也越来越复杂,钛管异常振动问题将不可避免地发生,因此,需要对这类问题开展研究以防止突发的失效导致机组受损。

电站汽轮机在空载试验后重新并网升功率的过程中,二次测水的Na含量上升,经查漏发现凝汽器中一根壁厚为0.5 mm的钛管发生断裂,导致冷却水泄漏。本次断裂事故在该电站汽轮机试验中尚属首例。通过对凝汽器钛管进行宏观检查、断口分析、材质检查等,对钛管的断裂原因进行分析,并提出改善措施,以预防事故的再次发生。

1 试验过程与结果

1.1 宏观检查

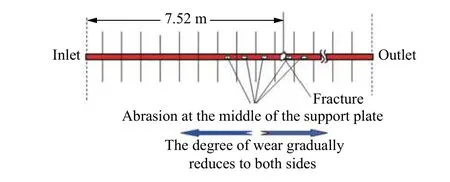

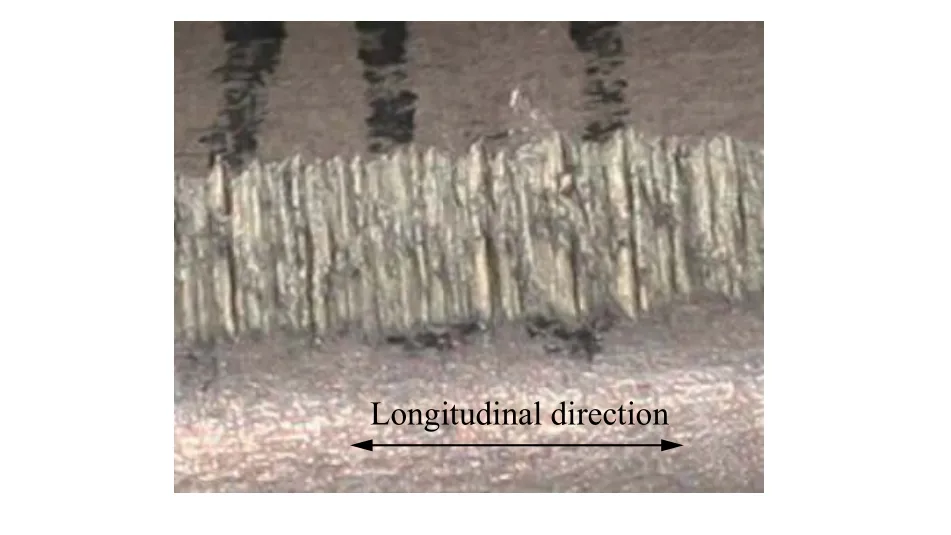

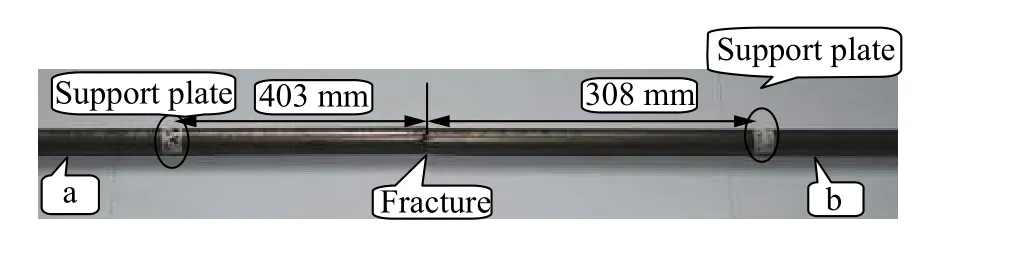

电站凝汽器冷凝部分由14 000多根长度为16.5 m的钛管及其固定管板组成。冷凝管为有缝焊接钛管,材料牌号为ASTM B338 Gr.2,管外径为25 mm,分壁厚为0.7 mm的冲刷侧钛管和壁厚为0.5 mm的非冲刷侧钛管两种。发生断裂的钛管壁厚为0.5 mm,位于冲刷侧钛管的下方第1排。钛管的断裂位置位于第10、11块支撑板之间(以进水端开始计算),断口距进水端管板表面约7.52 m。在对钛管进行宏观检查时发现,在第7~12块支撑板之间,每2块之间的钛管表面均存在肉眼可见的磨痕,并且磨损程度向两端逐渐减轻。断裂钛管的示意图见图1。仔细观察断口附近磨痕的宏观形貌,能够看到磨痕都是垂直于钛管长度方向(图2)。为便于分析,将断口两侧的钛管切割取下,将断口两侧分成a、b试样加以标识(图3)。

图 1 断裂钛管的位置和磨损情况示意图Fig.1 Fracture location and abrasion status of titanium tube

图 2 磨痕形貌Fig.2 Abrasion morphology

图 3 切割取下的断裂钛管宏观形貌Fig.3 Macro morphology of fractured titanium tube

1.2 理化检验

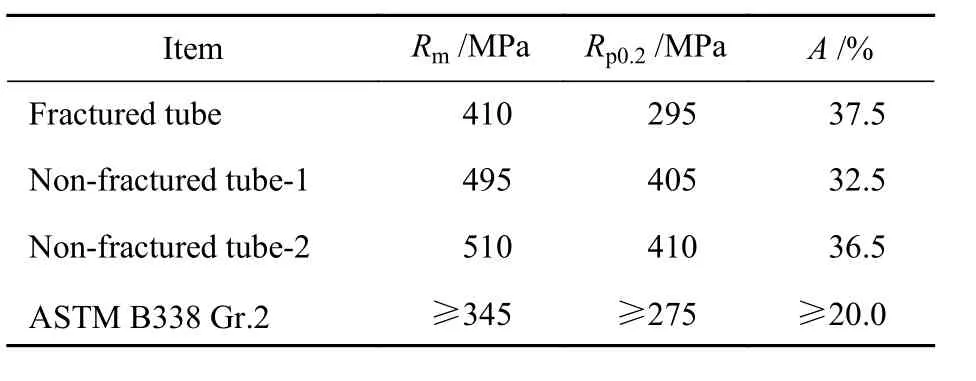

在断裂钛管上取样,按照ASTM B338 Gr.2的要求对其进行理化检验,化学成分符合技术要求,金相组织为正常的等轴α组织。为全面比对断裂钛管的力学性能,从断裂钛管两侧另外拔2只0.5 mm钛管(未断裂管-1、未断裂管-2)取样进行拉伸性能试验。3只钛管的拉伸性能试验结果见表1。由结果可知,断裂钛管试验结果虽然满足规范要求,但其强度明显低于另外取样的2只未断裂钛管。

表 1 钛管的室温拉伸试验结果Table 1 Tensile test results of titanium tubes at room temperature

1.3 断口分析

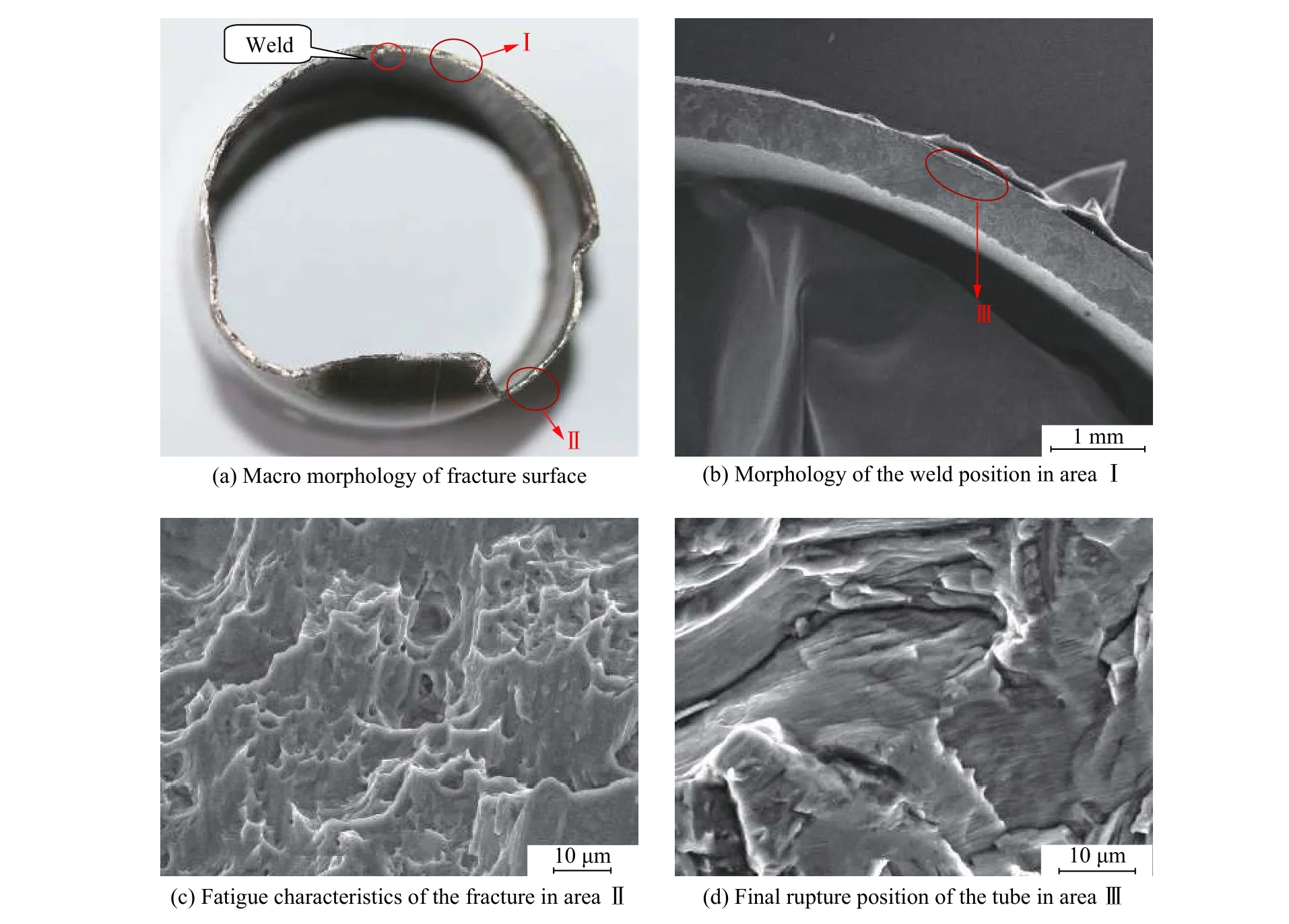

由于a、b试样断面磨损较为严重,采用扫描电镜放大观察,仅在断面局部区域可见原始断裂特征,裂纹起源位置已无法通过断口上的宏观特征进行判断。在b试样焊缝右侧的局部可见典型的疲劳条带,条带细密,方向一致,与管壁呈一定角度。在b试样的变形区域,局部可见韧窝断裂特征,为最终断裂区(图4)。a试样断面特征与b试样形貌特征类似,但在靠近焊缝的左侧(对应于b试样断面右侧),可见明显的由钛管外表面向内表面延伸的裂纹扩展棱线(图5)。

2 分析与讨论

图 4 b断口试样局部区域SEM形貌Fig.4 SEM morphology of b# fracture surface

图 5 a断口试样焊缝左侧局部可见区域微观形貌Fig.5 SEM morphology of a# fracture surface at the left side of weld

通过对断裂钛管a、b试样的微观观察发现,断口上存在明显的细密的疲劳条带,可以确定钛管开裂性质为高周疲劳。由于a、b试样断口表面磨损严重,仅局部区域可见原始断裂特征,已无法直接判断裂纹起源位置。但是,在a试样断面上靠近焊缝的左侧,即对应于b试样断面右侧,可见明显的由钛管外表面向内表面延伸的裂纹扩展棱线;另外,在远离焊缝的位置,可见疲劳条带总体上呈由管外表面向内表面扩展的方向。根据上述两点判断,疲劳裂纹起源于钛管外表面,裂纹起源位置应是在焊缝处。钛管断口上发现的韧窝位于焊缝相对的变形区域,说明该区域为拔管所致最后过载断裂区域。

根据以上分析可以认为,钛管裂纹首先在钛管焊缝处的外表面萌生,并向两侧和钛管内表面扩展。钛管断口表面发现的疲劳条带十分细密,说明钛管在裂纹萌生后,其裂纹扩展是在非大应力的振动应力下所致。

在机组运行过程中,完成了做功的湿蒸汽会以很高的速度来冲刷凝汽器钛管,两个支撑板之间的钛管会以支撑板为支点发生不同程度的振动,而支撑板之间的距离相对较大,则对钛管振动的约束力较小,也会导致钛管在高速湿蒸汽的冲刷时振幅偏大。

从宏观检查可知:一方面,在钛管上存在相邻钛管之间相互碰磨导致的规律性磨痕,焊缝和磨痕的位置基本垂直,而磨痕方向垂直于管轴向,说明钛管存在与磨痕方向一致的振动;另一方面,在这个方向的振动,正好导致焊缝及与焊缝对应部位受到周期性的弯曲振动应力,并且钛管的外表面受到最大的拉应力。钛管焊缝强度虽然与基体相差不大,但由于焊接导致组织不均匀,其塑性一般会下降,并且焊缝处存在几何不连续性导致应力集中,疲劳性能相对基体较差,因此,裂纹首先在焊缝处萌生。另外,从断裂钛管取样的拉伸性能分析,其强度虽然满足技术要求,但明显低于附近2只比对的0.5 mm钛管的强度,因此,该凝汽器钛管首先发生了断裂。

3 改进措施

由于凝汽器的设计已经定型,通过降低支撑板之间的间距来减轻钛管的振动已经无法实现,因此,为防止高速冲刷汽流造成该位置附近的0.5 mm钛管过大的振幅,采用了在凝汽器冷凝管上方安装汽流防冲板的方式来预先降低高速冲刷汽流对钛管的冲击速度,从而达到了减轻钛管振动的目的,使后续钛管再未发生类似断裂失效问题。

4 结论

1)钛管断裂性质为高周疲劳断裂,裂纹起源于钛管焊缝外表面处。

2)疲劳裂纹的产生主要与钛管振幅过大并由此产生较大的弯曲应力有关。

3)在凝汽器冷凝管上方增加防冲板,能够防止类似事故再次发生。