H13钢压铸模具开裂分析

2019-11-08林星豪陈卫华吴世勇李浩哲艾云龙

林星豪 , 陈卫华 , 吴世勇 , 吕 晨 ,2, 李浩哲 , 艾云龙 ,*

(1. 南昌航空大学 材料科学与工程学院,南昌 330063;2. 江西洪都航空工业股份有限公司,南昌 330024)

0 引言

模具钢被称为“工业之母”,在现代制造业中起到了极其重要的作用,甚至成为衡量一个国家制造业的发展水平和评定标准之一[1-4]。H13热作模具钢(4Cr5MoSiV1)作为模具钢家族中的重要组成一员,在实际生产中,尤其是铝、铜及其合金的挤压制造业中[5-7]被广泛应用。使用H13热作模具钢生产制造铝合金挤压件时,模具发生提前失效。模具平均寿命能加工7 000多件铝合金工件,而发生断裂的失效模具加工的工件数量不到800件,不及正常件的12%。本研究通过采用显微组织分析、硬度测试,成分分析等检测方法,分析热作模具提前失效的原因,并给出相应的改进建议。

1 试验过程与结果

1.1 宏观观察

H13钢铝合金压铸模宏观形貌如图1所示,其中图1b、图1c分别为压铸模凸台根部内、外两侧裂纹位置图。由图1可以观察到,该失效件凸台根部出现了明显的失效裂纹。在凸台内侧根部拐角处(图1c箭头位置),发现裂纹处有银白色镶入裂纹内部的异物,且该拐角处的凸台与压铸模底座为垂直衔接,并未和外侧凸台一样有过渡倒角,故在凸台根部的拐角受到应力集中影响最大,由此可推断断裂是起始于凸台根部的拐角处[8]。

图 1 H13模具宏观图Fig.1 Macro appearance of H13 mould

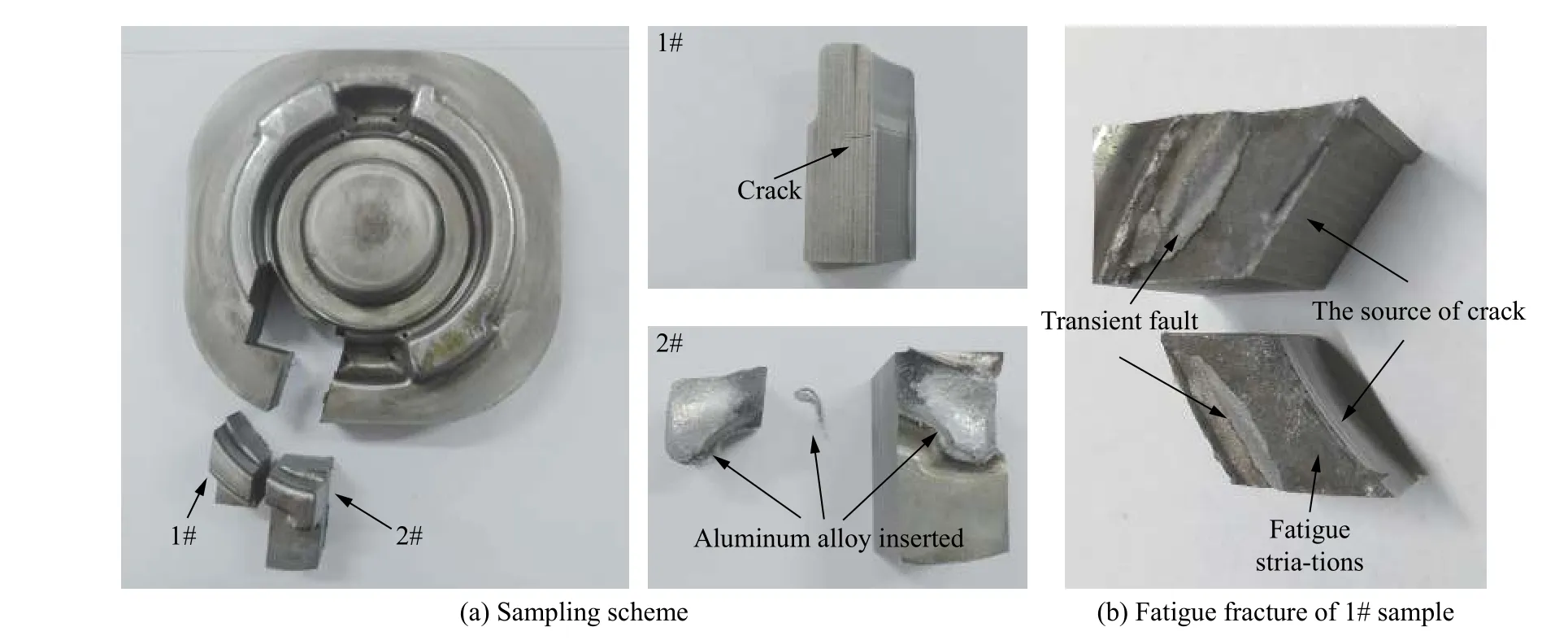

为进一步观察分析,将失效件进行线切割取样,在H13钢挤压模具发生失效的位置截取1#、2#试样进行检测分析(图2a)。可以发现,1#试样表面裂纹已经明显扩展至试样心部;2#试样裂纹虽然已经贯穿凸台,但底座与凸台仍然耦合。使用三点抗弯方法将2个试样的凸台与底座分离。在1#试样的断口可以观察到疲劳断裂的特征,存在明显的疲劳源、疲劳辉纹与瞬断区(图2b);在2#试样的断口处发现大量异物填充,且断口形貌已经基本损毁,结合工件为铝合金热挤压模具进行分析,可以初步判定镶入的异物为铝合金。

1.2 金相观察与硬度检测

图 2 取样与断口图Fig.2 Sampling and fracture diagrams

图 3 金相照片Fig.3 Metallographic photographs

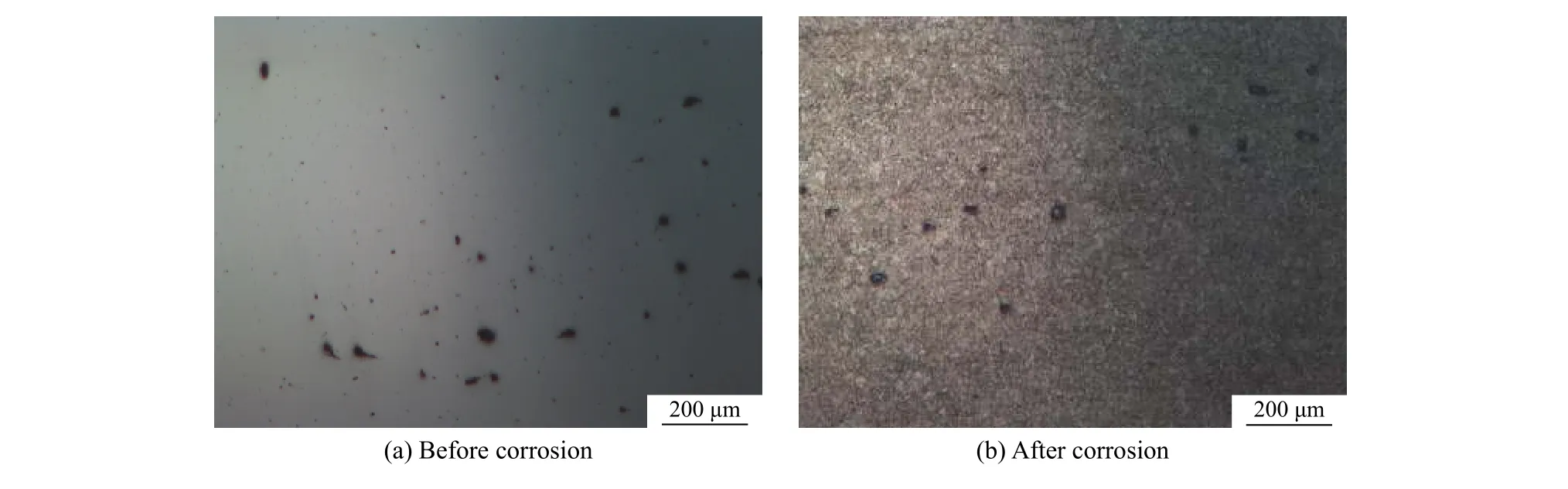

将1#试样打磨抛光进行金相观察,结果如图3所示。材料基体组织为回火马氏体+回火托氏体+少量残余奥氏体,同时存在较多夹杂物。原奥氏体晶粒度约为8级,夹杂物等级i≥2级。残余奥氏体的存在会降低基体的疲劳强度与耐磨性,而夹杂物的存在也会影响工件的力学性能指标[9-11]。硬度检测结果为HRC 48.5~54.5,基本符合技术指标(HRC 49~54)要求,但是由于存在基体组织不均匀,所以基体硬度分布不均匀,硬度存在软硬点。

1.3 扫描观察与能谱分析

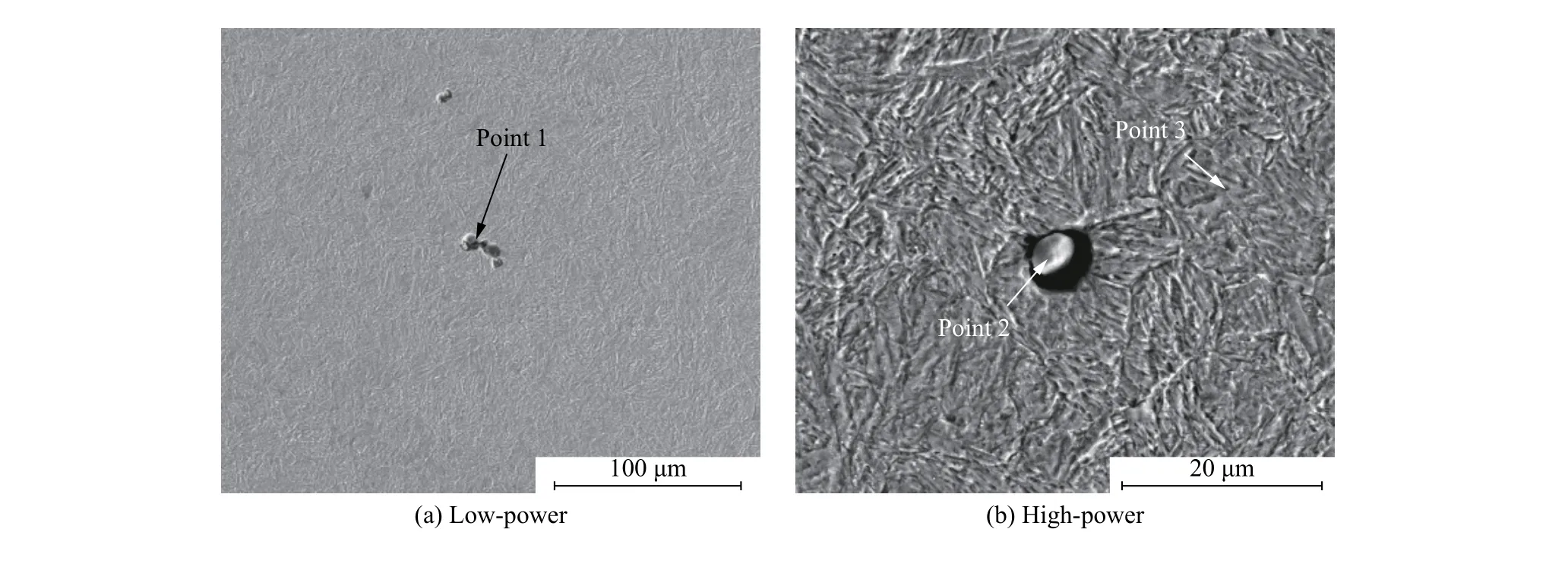

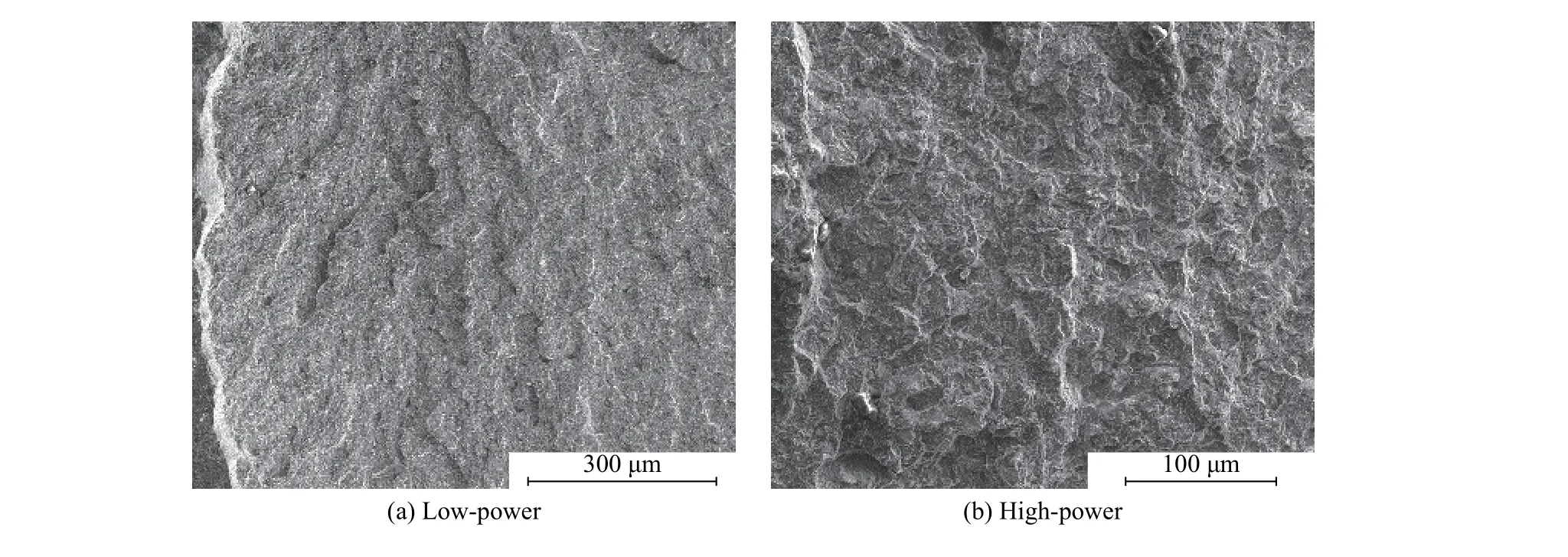

使用扫描电子显微镜(SEM)观察金相试样,并对部分微区进行能谱分析,结果如图4、表1所示。在试样表面能明显观察到颗粒状夹杂物,结合EDS分析,可知夹杂物主要为A类(硫化物类)非金属夹杂物与B类(氧化铝类)非金属夹杂物。这些非金属夹杂物主要是在冶炼过程中加入的脱氧剂在金属凝固过程中未被排出形成的,夹杂物在金属的基体中,破坏了工件基体的连续性,且由于非金属夹杂物的硬度、韧性等力学性能与基体存在较大差异,会对基体疲劳强度、耐蚀性与工作寿命造成很大的影响[12-15]。此外,在基体某些区域检测到较多的S元素,这容易使工件在热加工过程中产生“热脆性”[4]。试样断口形貌如图5所示,断裂形式主要为解理断裂,可以在断口处观察到明显的疲劳弧线。

图 4 SEM金相照片Fig.4 SEM photograph of metallographic structure

表 1 能谱分析结果(质量分数 /%)Table 1 Results of energy spectrum analysis (mass fraction /%)

图 5 断口微观形貌Fig.5 Fracture morphology

2 分析与讨论

检测结果表明:失效件的裂纹源位于凸台内侧根部拐角处,由于此处凸台与模具底座垂直衔接,且凸台厚度较薄,凸台根部拐角处倒角略小,故此处产生很大的应力集中效应,在恶劣的工况下发生失效的倾向增大;金相检测结果表明,模具钢经热处理后,基体组织为回火马氏体+回火托氏体+少量残余奥氏体,非金属夹杂物等级i≥2级,材料的洁净度较低,这些都导致模具钢硬度不均匀,存在某些微区的软点,进一步降低了模具的疲劳强度;扫描与能谱分析表明,在原材料中存在A、B类非金属夹杂物,且有害元素S在基体某些区域偏聚,使得模具钢“热脆”倾向增大;断口处的疲劳弧带证实了模具是由疲劳引起的失效断裂,且断裂形式主要为解理断裂。

综合上述分析结果,建议提高钢的冶金质量、改善热处理工艺并且严格控制非金属夹杂物与有害元素含量,以保证模具钢拥有良好的疲劳强度和使用寿命。

3 结论与建议

1)H13热作模具失效原因为疲劳引起的失效断裂,裂纹源位于凸台内侧根部拐角处。

2)断裂原因主要是基体组织不均匀且原材料纯净度较低,基体组织中存在较多非金属夹杂物,从而导致材料疲劳强度降低。

3)改进建议:加大凸台壁厚,将凸台内侧拐角弧度增大,以提高凸台的强度并减少应力集中效应;严格控制冶金质量,减少非金属夹杂物与有害元素含量,使用纯净度较高的原材料;严格控制模具钢的热处理工艺,使其满足力学性能要求,提高使用寿命。