曲轴开裂拉瓦失效分析

2019-11-08冯继军余政宏卢柳林

颜 婧 , 冯继军 , 余政宏 , 卢柳林 , 高 勇

(1. 东风商用车有限公司技术中心,武汉 430056;2. 东风商用车有限公司发动机厂,湖北 十堰 442001)

0 引言

汽车发动机曲轴是发动机中重要部件,它承受连杆传来的力,并将其转变为转矩,通过曲轴输出并驱动发动机上其他附件工作。曲轴受到旋转质量的离心力、周期性变化的气体压力和往复惯性力的共同作用,使曲轴承受弯曲和扭转载荷。因此,要求曲轴有足够的强度和刚度,轴颈表面需耐磨且润滑良好[1]。

大马力柴油发动机的曲轴工作情况更为苛刻,对材料的要求也更加严格。曲轴材料一般采用中碳钢或中碳合金钢模锻,或采用高强度的稀土球墨铸铁。近年来,非调质钢由于其较低的成本和较优良的性能,在柴油发动机曲轴上得到了良好的应用[2]。非调质钢中的非金属夹杂物MnS的适量存在,虽然可以改善非调质钢的加工性能,但其夹杂物形态和级别若控制不当,会严重影响曲轴的疲劳性能,造成曲轴的疲劳失效[2]。非调质钢曲轴由于夹杂物而导致疲劳断裂的事件屡见文献报道[3-5]。

曲轴在运行过程中,由于其受力和结构的特征,其危险或薄弱的环节一般是在曲轴轴颈圆角处、曲轴油孔处等应力集中的部位,也有发生在曲柄处的疲劳断裂失效,与其材料缺陷相关。总之,汽车发动机曲轴在其设计、制造、使用中的任何一个环节的不当,都可能会造成其失效[6]。曲轴是具有一定弹性和旋转质量的轴,本身具有一定的固有频率。在发动机工作过程中,曲轴的弹性和作用于轴系的周期性扭矩使发动机时刻存在着扭转振动。扭振会使轴系承受交变应力,随着疲劳的积累,将造成曲轴的突然断裂。扭振时,曲轴前端的角振幅最大,如果扭振的频率与曲轴系统的固有频率相等或是它的某一倍数时,就会发生共振,轻则引起较大的噪声,加剧其他零件的磨损,重则甚至会出现曲轴断裂等恶性机损事故。在曲轴上加装扭转减振器是控制曲轴扭振的主要措施[2,7-8]。在文献报告中,除了常见的曲轴弯曲疲劳以外,曲轴发生扭振疲劳失效的案例也很常见[9-11]。曲轴的扭转疲劳失效的主要形式是连杆颈斜油孔失效,异常失效形式有曲柄臂失效和连杆颈下止点失效;曲轴曲柄臂凹陷和凸起的标识、原材料夹杂、斜油孔内部加工刀痕和受力异常,都会导致曲轴异常的扭转失效[12]。

卡车在运行里程为4万多km时,发动机突然异响,拆解检查发现,第5缸连杆瓦拉瓦、烧瓦并抱轴。曲轴第5缸连杆颈拉伤,且发现与轴向呈45°的裂纹。通过宏观痕迹分析、断口观察、金相检验、化学分析、硬度检测等手段,判断最终肇事件,并验证其准确性。另外,当拉瓦抱轴与曲轴开裂两种失效形态共存时,如何判断是抱轴导致曲轴开裂,还是曲轴开裂导致拉瓦抱轴,以及如何从曲轴开裂形态分析判断出最终的肇事件,本论文的分析思路和方法可以为类似的发动机曲轴失效情况作技术参考。

1 试验过程与结果

1.1 宏观痕迹分析

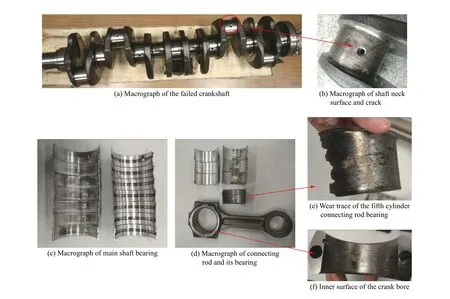

失效曲轴的宏观形貌如图1a所示。裂纹出现在第5缸连杆颈表面,穿过油孔,与轴向呈45°(图1b),轴颈表面有拉伤痕迹,其他缸曲轴轴颈表面无拉伤,无磨损变色痕迹;主轴瓦下瓦有轻微拉伤,无烧瓦痕迹(图1c);连杆瓦下瓦有轻微拉伤,对应的第5缸连杆下瓦磨损严重,瓦背面磨糊变色(图1d、图1e);对应的第5缸连杆大头孔内表面有拉伤磨痕(图1f)。综上所述,除了第5缸曲轴开裂,连杆瓦拉瓦烧瓦之外,其他缸的轴颈、轴瓦并无明显异常磨痕,说明其润滑能力良好,润滑油膜并未被破坏。

图 1 失效的曲轴及轴瓦、连杆宏观形貌Fig.1 Macro appearance of failed crankshaft and bearings, connecting rod

1.2 裂纹(断口)宏观分析

将曲轴裂纹打开观察断口形貌,如图2所示,从内侧油道处(圆圈处)起源,线源,源区长度约为18 mm,源区边缘距轴颈表面约8 mm(轴颈表面淬硬层深度以下),源区有许多疲劳台阶。裂纹起源后,向红色箭头方向扩展,扩展区有明显疲劳弧线,瞬断区有明显放射棱线;从断口裂纹扩展的痕迹看,为受扭转力下疲劳开裂。

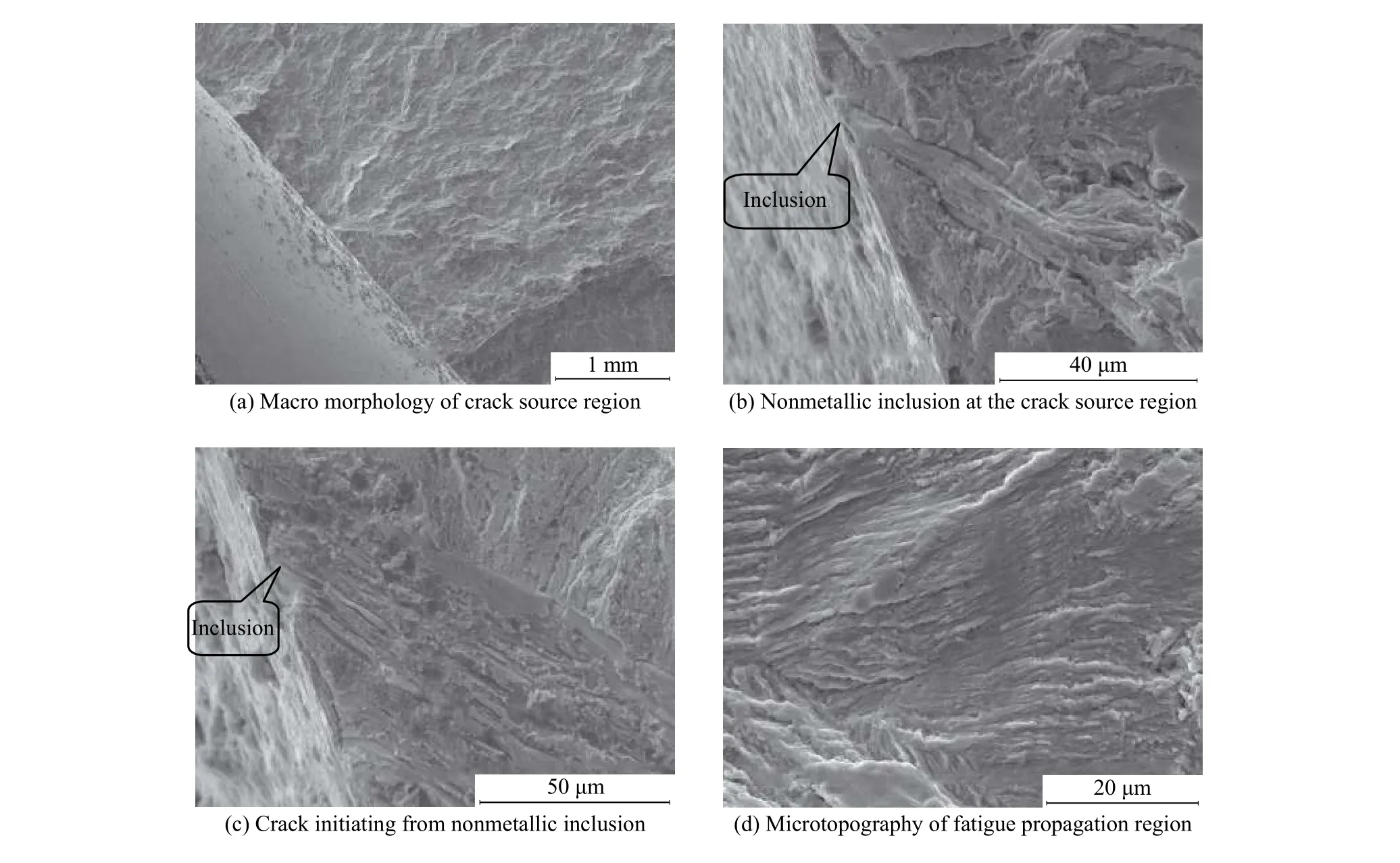

1.3 断口微观分析

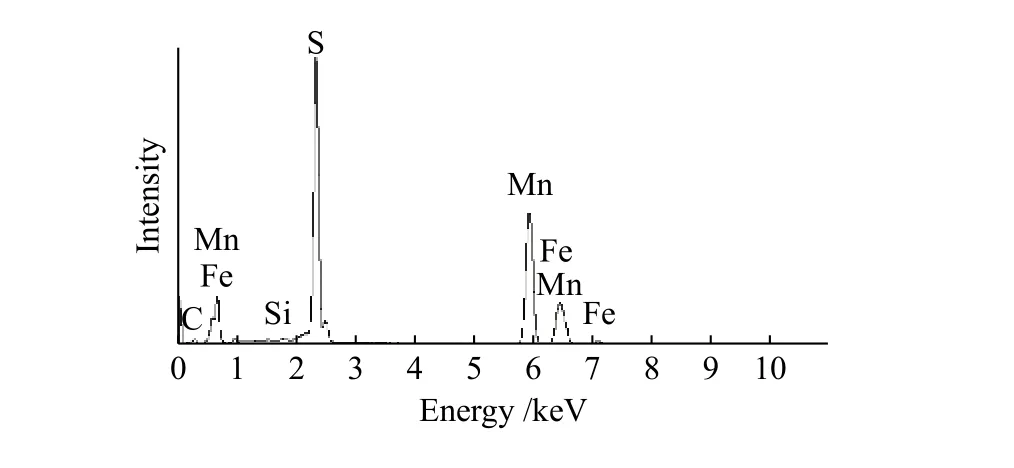

断口源区布满众多疲劳台阶(图3a);放大观察,在不少的区域发现有聚集排列的夹杂物(图3b、图3c),由能谱分析可知,其主要为A类MnS夹杂(图4)。裂纹扩展区为疲劳特征(图3d)。

1.4 基体夹杂物分析

图 2 曲轴裂纹及断口宏观形貌Fig.2 Macro appearance of crankshaft crack and fracture

图 3 曲轴断口扫描电镜形貌Fig.3 SEM morphology of the crankshaft fracture

图 4 源区夹杂物能谱分析Fig.4 EDS analysis of inclusions at source region

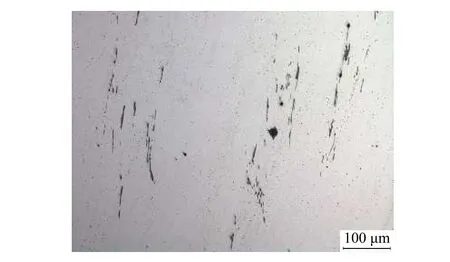

从断口源区可知,裂纹起源于大量的夹杂物处。为了检测基体中夹杂物的形态和级别,在断口附近平行于断口取纵向样,磨制金相抛光后,曲轴基体中夹杂物形貌如图5所示。可见,硫化物呈长条状、短杆状、纺锤状、球状等,并聚集在一起。A类(MnS)夹杂标准视场中长度总和为1 300 μm,按GB/T 10561—2005评定,夹杂物级别为4~5级。B类夹杂评定为1级。

图 5 曲轴基体中的夹杂物形貌Fig.5 Morphology of the nonmetallic inclusions in the matrix

1.5 金相组织分析

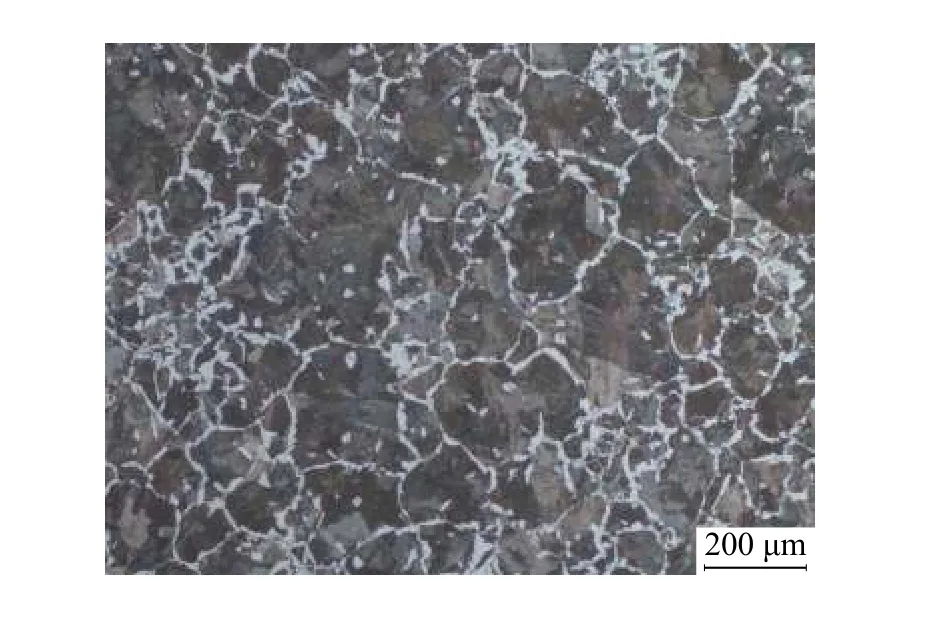

曲轴基体组织为珠光体+网状和块状的铁素体,有混晶现象,晶粒度最细为6级,最粗为3级,如图6所示。断口源区和油道附近的金相组织与基体一致。

图 6 曲轴金相组织Fig.6 Metallographic structure of the crankshaft

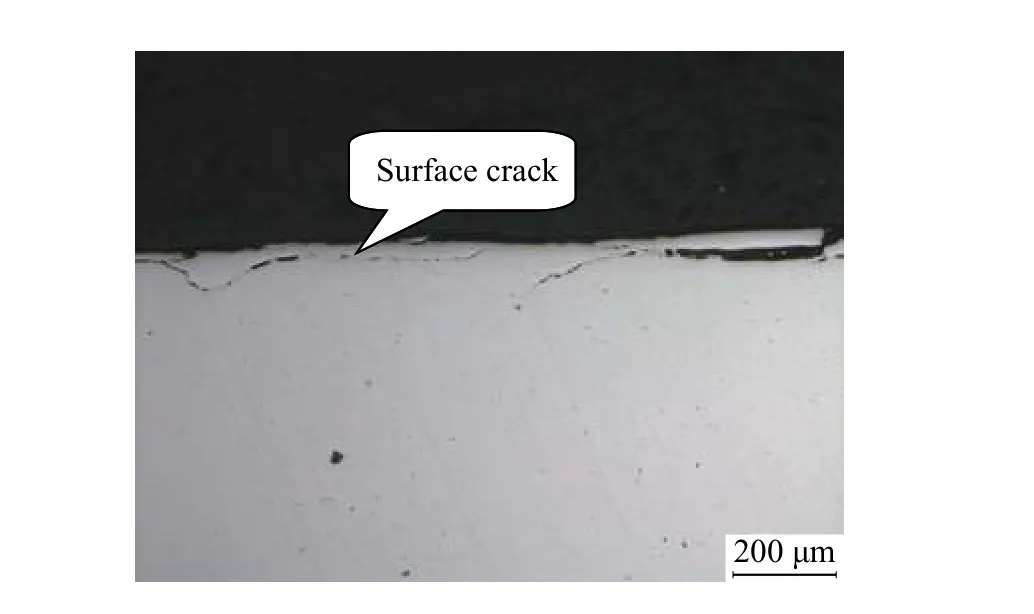

垂直于第5缸连杆轴颈表面取样,发现众多与表面呈45°的微裂纹,如图7所示。这是连杆轴颈拉瓦所导致的磨削裂纹。

图 7 第5缸连杆颈磨削裂纹Fig.7 Grinding crack on connecting rod neck of fifth cylinder

1.6 化学成分分析

对曲轴基体(轴颈截面心部)进行化学成分检测,其中S含量极其不均匀,质量分数最高可达0.07%,最低为0.03%。

1.7 硬度检测

测试轴颈截面(心部)的硬度值,基体的硬度值为HBW5/75220~236,技术条件要求为HB 223~285,基体硬度值基本满足要求。

1.8 扭振减振器台架试验检测

对匹配的曲轴扭振减振器做台架试验检测。检测结果证明,4.5阶时扭振幅值达0.43,6阶时扭振幅值达0.32,已远超设计要求的0.17,确定失效,因振动太大将测试用的传感器振坏[13]。

2 分析与讨论

整个故障中,曲轴第5缸连杆瓦拉瓦最严重,连杆下瓦拉瓦并烧糊变色,连杆轴颈表面也被拉伤,且表面还出现一条与轴向呈45°的裂纹。拉瓦抱轴会导致曲轴受力异常而断裂,曲轴开裂也会在表面形成刀口导致拉瓦抱轴故障。本案例中,从以下几方面可以推断是曲轴开裂在先,拉瓦在后,曲轴开裂为拉瓦抱轴的肇事件:

1)曲轴裂纹打开后的断口为起源于油道处的(非轴颈表面)高周疲劳断口,即曲轴在裂纹起源到扩展至轴颈表面需要一定的时间,如果是拉瓦在前,轴颈与瓦面产生干摩擦后发热融化,形成粘着磨损。发生时间很短,很快导致发动机失效,不会给曲轴裂纹高周疲劳扩展的时间。

2)曲轴裂纹的起源在油道内表面,并非轴颈表面,与拉瓦形成的轴颈表面的磨削裂纹无关。

3)拉瓦最严重的是第5缸,轴瓦表面为有硬物划过的磨粒磨损+粘着磨损特征,而轴颈表面并无严重磨糊变色痕迹,轴颈油道并无堵塞,说明轴颈表面的润滑能力并无丧失,先拉瓦的可能不大。

综上所述,曲轴开裂在先,是扭转力作用下的疲劳开裂。扭转力作用下,轴颈表面受力最大。但由于曲轴轴颈处经过感应淬火处理,表面为压应力层,曲轴表面集中很大的残余压应力。离表面越远压应力越小,达到一定距离时,压应力为0,转为拉应力[14]。本案例中,曲轴轴颈的淬硬层深约4.8 mm,在淬硬层以下,压应力逐渐消失,取而代之的是残余拉应力。因此,裂纹的起源是在距离轴颈表面约8 mm的油孔表面位置。

在对断口进行分析的过程中,发现源区存在大量的成排状排列的MnS夹杂,这种形态的夹杂物会切割基体,降低材料的疲劳性能。从材料上说,夹杂物处是薄弱环节;从受力来说,淬硬层下的油道内表面是薄弱环节。因此,此处的扭转应力和夹杂物的削弱效应相叠加,导致了疲劳裂纹的萌生。

通常情况下,由于匹配的扭振减振器的存在,曲轴所承受的扭矩和扭振应是远小于其疲劳强度的。但仍然发生了扭转疲劳开裂,故扭振减振器的性能可能已不满足使用要求。经过对扭振减振器进行试验,发现其已经失效。因此,曲轴受到异常的较大的扭振扭矩作用,发生扭转疲劳开裂。扭振减振器的失效是整个发动机曲轴开裂,拉瓦抱轴的最终肇事件。

3 改进建议

1)安装性能良好的扭振减振器。

2)从生产工艺流程上控制非调质钢曲轴基体中的夹杂物形态和级别,使夹杂物呈球化状态。

4 结论

1)曲轴疲劳开裂后在表面形成刀口,导致了拉瓦抱轴事故的发生。

2)曲轴开裂起源于油道内壁(淬硬层以下)的高周扭转疲劳开裂,与其受到异常的扭转力有关。

3)扭振减振器的失效是导致曲轴受到异常的扭转力的原因。

4)曲轴基体中存在大量聚集成排的MnS夹杂,是疲劳裂纹起源的另一个诱因。