发动机压气机叶片断裂故障分析与试验验证

2019-11-08张再德

张再德

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引言

发动机是飞机的心脏[1],压气机叶片是发动机的关键转动件,其可靠性直接影响发动机的安全[2]。压气机在服役期间承受高温、高频且超长周次的载荷作用,易发生疲劳断裂事故[3]。在发动机众多的断裂件中,先确定首断件及肇事件是故障分析的关键[4]。对于故障发动机,经分解检查后,根据损伤情况确定首断件[5],然后分析故障原因,必要时进行试验验证[6]。

涡轴发动机装直升机调试过程中,双发燃气温度相差195 ℃,发动机性能严重异常,随后发动机返厂试车验证,此时发动机性能正常。在随后的试车过程中,发动机尾喷管和放气活门突然出现大量火星并停车。分解检查发现,发动机压气机Ⅱ级、Ⅲ级盘叶片发生断裂。叶片材料均为TC11钛合金。

1 故障分析

在故障发生前,发动机各参数均未见异常,发动机振动、起动时间、停车余转时间均正常。故障出现后,发动机很快停车。

1.1 分解检查

压气机Ⅱ级、Ⅲ级盘全部叶片靠近根部断裂(图1);叶片盘上的石墨涂层存在明显刮磨,但未露基体。Ⅰ级静子叶片进气边未见明显损伤,但每片叶片叶盆面叶根处均有一处变形,排气边及叶盆面损伤明显,排气边叶根存在撕裂现象;Ⅱ级静子扇形段进气边和排气边均有损伤,但排气边较进气边损伤严重,叶根处有撕裂现象,Ⅲ级静子叶片进气边和排气边损伤情况相当,叶根处有撕裂现象,所有静子叶片均无整片断裂现象;轴流机匣第一道涂层有轻微刮磨痕迹;第二、三道涂层刮磨损伤严重,已露出基体。

图 1 故障后的压气机叶片盘Fig.1 Compressor blades after failure

对发动机装机附件进行检查,发现线位移传感器插针顶部存在变形现象,插针盖板与筒体配合处有约0.8 mm的间隙,相当于导叶角度关小2°(图 2)。

图 2 线位移传感器Fig.2 Linear displacement sensor

通过分解过程的检查,除线位移传感器插针顶部存在变形现象外,其他外观、尺寸异常均为故障后损伤导致。

1.2 冶金分析

1)断口宏观观察。

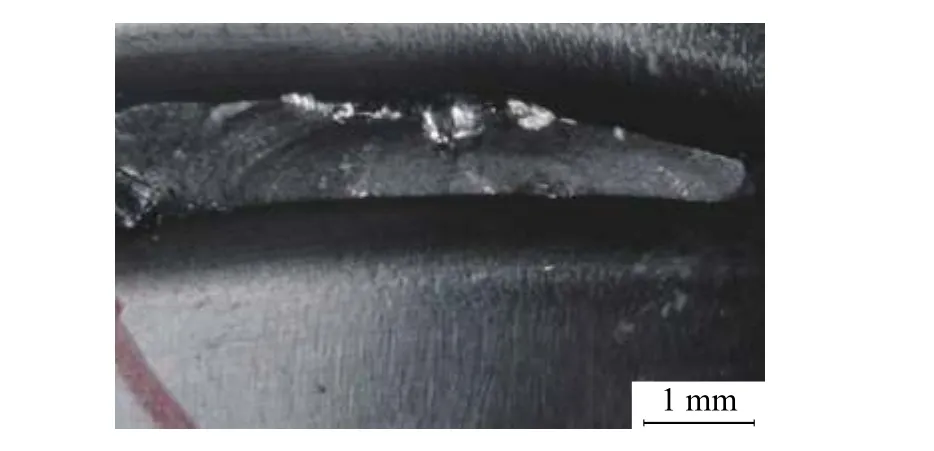

从断口宏观和痕迹上看,Ⅱ级叶片断口分为2类断口形貌:一类是疲劳扩展充分(疲劳区面积约40%)的疲劳断裂[7],23片叶片中有2片叶片属于此类(图3);另一类是较大应力作用下的,在叶盆侧(个别在叶背侧也存在)可见较小面积的多个线性起源的小疲劳台阶的疲劳断裂[8],其中有13个叶片可见。

图 3 疲劳扩展充分叶片断口Fig.3 Fracture of blade with full fatigue propagation

压气机Ⅲ级盘29片叶片均在叶片叶身根部折断,所有叶片未发现类似Ⅱ级盘叶片疲劳扩展充分的疲劳区。

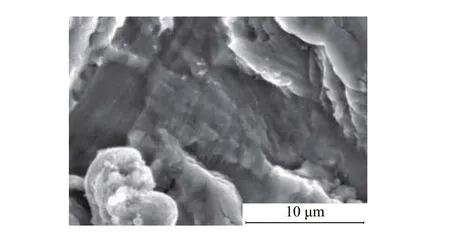

2)断口微观观察。

Ⅱ级盘叶片疲劳扩展充分叶片疲劳起源于距进气边约6.4 mm的叶盆侧,呈单个点源特征,源区未见冶金缺陷,扩展区可见细密的疲劳条带[9],在断口后期可见小弧线(图4)。Ⅱ级盘叶片疲劳扩展充分,叶片断口基本被磨损,无法观察断口原始形貌以及疲劳起源,在平坦区局部微观未磨损到的小区域可观察到细密的疲劳条带,且从弧型轮廓和疲劳条带方向可判断疲劳起源于叶盆侧,因此确认Ⅱ级盘叶片疲劳扩展充分叶片断口也为扩展比较充分的疲劳断裂。

图 4 疲劳扩展充分叶片微观特征Fig.4 Microscopic fracture characteristic of blade with full fatigue propagation

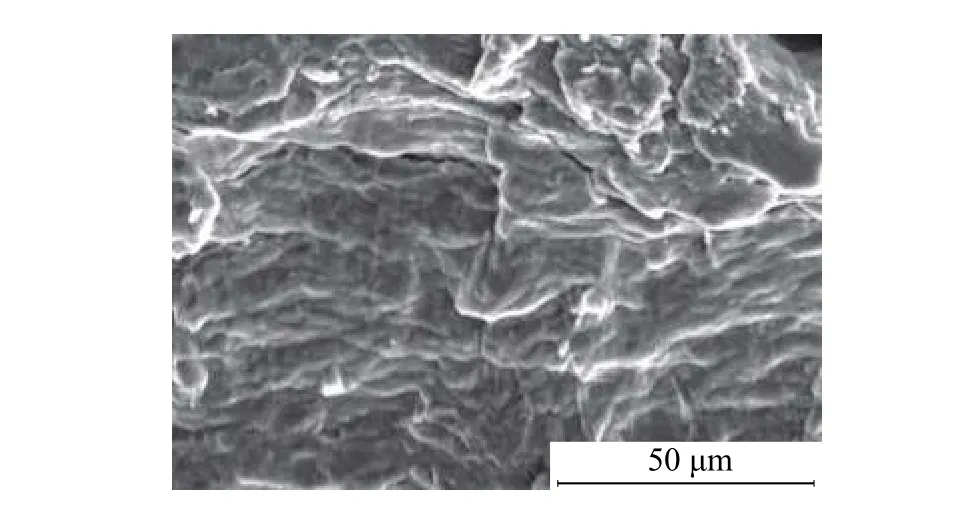

Ⅲ级盘上29片叶片基本上每片叶片在叶背面中部均存在一个平坦区,该区呈现多个线性的疲劳起源和扩展,但扩展面积较小(图5)。

图 5 Ⅲ级盘叶片断口Fig.5 Fracture of blade of stage Ⅲ compressor

3)机匣刮磨情况解剖检查。

轴流机匣第一道机匣涂层(对应1级叶盘)未露出基体;第二、三道涂层(分别对应Ⅱ、Ⅲ级盘)刮磨损伤严重,已露出基体。Ⅲ级盘对应的机匣段局部基体螺纹已经被刮磨掉大半,而Ⅱ级盘对应的机匣段基体螺纹基本完好,Ⅲ级盘叶片与机匣的刮磨程度重于Ⅱ级盘叶片与机匣的刮磨程度。每级机匣上对应叶片进气边刮磨较排气边严重。从刮磨程度周向分布看,刮磨程度在周向分布不均匀,且整体看Ⅲ级盘叶片与机匣的刮磨不均匀性稍大于第Ⅱ级盘叶片。

4)其他检查。

分别在Ⅱ、Ⅲ级盘轮盘部位取样进行化学光谱分析,成分符合技术条件要求。对在离心叶轮外罩及离心叶轮处、扩压器、大弯管、导叶支座、扩压器进口处、火焰筒、内机匣等部位收集的袋碎块、碎屑经目视、磁性检查及能谱分析[10]可知:大部份碎块、碎屑为TC11钛合金,为压气机Ⅱ、Ⅲ级转子及离心叶轮叶片材料;还有静子叶片材料、铝-硅涂层材料、镍-石墨涂层材料、积碳等,未见外来物。对有残留断面的碎块观察均为韧窝,未见疲劳特征。

1.3 分析与讨论

断口分析结果表明:Ⅱ级盘叶片断口上可见两类疲劳断口:第一类断口疲劳区平坦,起源为单源,疲劳扩展充分(约40%),扩展区条带细密,断裂性质为高周疲劳[11];另一类断口上起源为多个线性起源,疲劳扩展区面积很小,断裂性质为大应力疲劳。Ⅲ级盘所有叶片断口均可见小面积的疲劳特征,疲劳起源在叶盆侧,呈现多个线源特征,断裂性质为大应力疲劳[12]。

根据故障现象可知,Ⅱ、Ⅲ级盘和机匣存在严重的刮磨现象,Ⅱ级盘叶片大应力疲劳断裂断口的起源和断口特征与叶片在刮磨作用下的断口起源和扩展类似;Ⅲ级盘叶片断口也与在刮磨作用下导致的叶片弯曲振动类似,因此分析认为,Ⅱ、Ⅲ级盘叶片出现大应力疲劳断裂的叶片是由于受到了异常的刮磨导致。

综上所述,分析认为:Ⅱ级盘叶片中第一类断口叶片为故障的首断件,也是此次故障的肇事件;Ⅱ级盘其他叶片和Ⅲ级盘叶片的断裂为首断件发生高周疲劳断裂后叶片叶尖刮磨所致。

2 故障原因分析及试验验证

2.1 原因分析

根据冶金分析结果,从设计、制造和装配、使用方面对故障原因进行综合分析。

在设计方面,Ⅱ级盘叶片强度寿命计算、低循环疲劳部件试验、超转破裂零部件试验表明设计寿命满足要求,多台完成长试的发动机分解后Ⅱ级盘叶片均无异常;发动机正常运行时均未出现明显叶尖碰磨、轴向碰磨现象,表明径向和轴向设计间隙合理;压气机壁面动态静压测量试验和整机叶尖振幅测量试验表明不会出现旋转失速问题;温度场计算结果表明不会出现高温及热损伤疲劳问题;振动特性计算、振动应力测试、叶尖振幅测量试验及高周疲劳评估表明,在稳态工作转速范围内没有危险共振;叶片满足λ1>0.3(弯曲颤振)、λ2>1.6(扭转颤振)的准则要求,叶片振幅测量试验验证了工作范围内没有发现叶片颤振。

在制造和装配方面,复查了装机零件,从毛坯验收到加工过程符合质量体系要求,过程受控;故障件材质和尺寸进行了复测,符合要求;故障件零件频率、装机间隙测量记录未见异常;分解时检查压气机转子轴向预紧未发生变化,转子未松动;轴承未见损坏,发动机振动未见异常。

在使用方面,目视检查和各处收集的碎块、碎屑进行磁性检查及能谱分析,未见外来物;发动机运行数据分析结果表明,发动机未发生喘振;发动机在外场及厂内均进行了跟随性检查,未出现可调叶片不跟随现象;线位移传感器插针顶部存在变形,可能存在反馈信号不准确,可能出现可调叶片角度不准确问题;另外,中间位置叶片所受到的非正常激励频率,除了以上、下游叶排叶片数为基频的各倍频以外,还会由于上下游叶排相互干涉,耦合出新的频率,可能出现严重进气畸变问题。

2.2 燃气温度偏高整机试验验证

为排查燃气温度偏高原因,进行4种情况下台架整机模拟试验:

1)直升机最大引气条件。

2)导叶角度分别为 20°、30°。

3)放气活门常开,直升机最大引气,安装常规进气畸变板(DC60=-0.41)、导叶角度关13°。

4)改装畸变板(DC60=-1.05),直升机最大引气,导叶角度关3°。

整机模拟试验结果表明,在第4种情况下,发动机参数与外场T45温度偏高时发动机参数相当。

2.3 压气机叶片叶尖振幅测量试验

为验证压气机Ⅱ级叶片断裂的故障机理,在整机上模拟外场可能出现的状态,进行不同条件下压气机叶片叶尖振幅测量试验[13]。测试及分析结果表明:

1)在90.8%转速附近,Ⅱ级叶片存在3倍频引起的1阶弯曲共振;

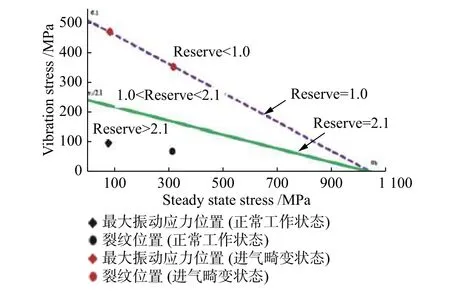

2)发动机正常使用状态下,Ⅱ级叶片叶尖振幅不大于0.2 mm,对应的振动应力小于120 MPa,叶片高周疲劳储备系数[14]为3.88,大于2.1的标准要求;

3)当进气畸变指数DC60=-1.05,导叶角度关3°,直升机最大引气时,在90.8%转速附近,Ⅱ级叶片叶尖最大振幅为0.79 mm,对应的最大振动应力为472 MPa,高周疲劳储备系数为1.0,远小于2.1的标准要求(图6)。

3 结论

1)压气机Ⅱ级、Ⅲ级盘全部转子叶片靠近根部断裂,Ⅱ级部分转子叶片呈高周疲劳性质,为首断件。

图 6 Ⅱ级盘叶片Goodman图Fig.6 Goodman diagram of blade of stage Ⅱ compressor

2)发动机严重进气畸变状态下,发动机燃气温度偏高,Ⅱ级转子叶片一阶弯曲振动应力过高。

3)非正常激励频率、可调叶片角度偏小是导致压气机叶片断裂的原因。