主桨毂中央件限动锁连接螺栓提前断裂原因分析

2019-11-08熊鸿建高彩虹陈学军

熊鸿建 , 高彩虹 , 陈学军

(中国直升机设计研究所,江西 景德镇 333002)

0 引言

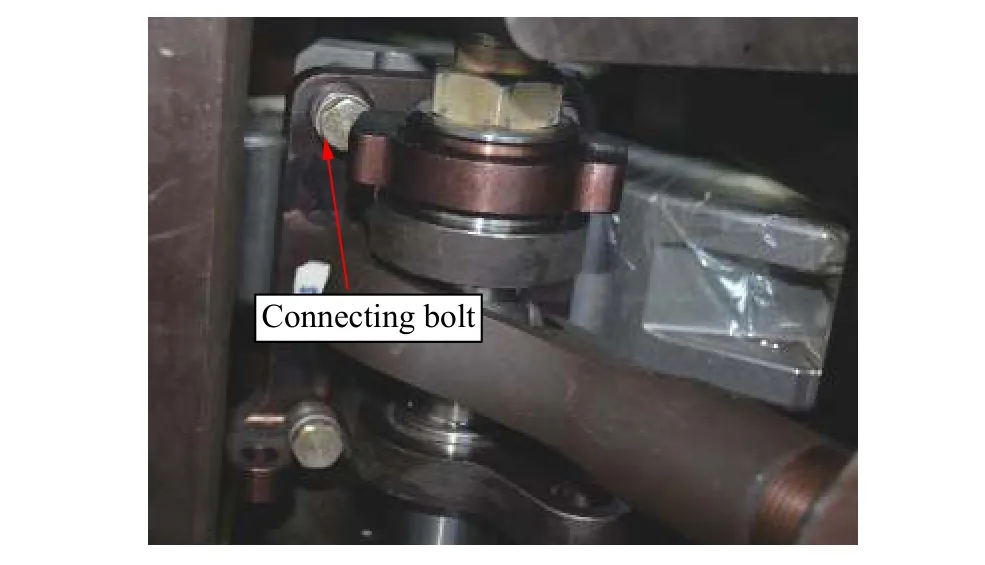

桨毂中央件是直升机上的关键部件,它是直升机旋翼传动轴与旋翼桨叶的连接结构[1-3]。支臂限动锁通过4个连接螺栓与中央件进行固定连接,限动锁连接螺栓安装位置如图1所示。中央件疲劳寿命考核试验中,限动锁连接螺栓提前断裂破坏,针对此现象进行原因分析并改进。

限动锁连接螺栓的材料为35Cr2Ni4MoA超高强度钢。该材料具有高强度、高韧性、低冷脆转变温度、高疲劳强度等性能,适用于制造截面较大的、承受疲劳载荷的关键部件,如轴类、接头、专用螺栓、起落架零部件等[4]。

国内外许多学者都有在直升机失效分析领域进行研究。F.Vigano等[5]采用谱载荷法对直升机主桨毂进行了全尺寸的疲劳试验模型的构建,并与试验结果取得较好的吻合;R.J.H.Wanhill[6]通过分析某架荷兰直升机在起飞前桨叶失效,发现飞行实际载荷大于此种材料桨叶所能承受的载荷;SlagerA[7]对直升机主传动螺旋锥齿轮断裂进行一系列研究,发现化学腐蚀是其主要的失效原因。王影等[8]通过研究鸟撞蜂窝夹层结构试验,建立显式非线性鸟撞有限元模型,并对比试验具有较好的准确性;贾宝惠等[9]根据现役民用直升机的使用特点,建立了一个三层三级的EDR指标评级模型,为直升机金属结构维修间隔评估提供工程依据;李权等[10]通过研究主动齿轮轴承失效,发现滚子尺寸相差较大会导致齿轮失效。

图 1 限动锁连接螺栓安装图Fig.1 Installation diagram of lock connection bolt

本研究通过宏观微观分析、断口特征分析、硬度检测、化学分析等手段,分析连接螺栓断口性质,并确定连接螺栓断裂的原因[11-14]。

1 试验过程与结果

桨毂中央件疲劳试验按照相关文件要求需要进行75万次循环载荷加载,然而在试验过程中,限动锁连接螺栓前后经历了2次提前断裂故障,分别记为故障A、故障B。故障A发生在1.4万次循环载荷加载时,该故障发生后,通过分析发现其原因为螺栓拧紧力矩未达到要求,则增加力矩后再进行疲劳试验。在循环载荷加载2.1万次时发生故障B。对限动锁连接螺栓强度进行分析,经计算限动锁连接螺栓设计强度能够满足疲劳试验载荷要求。将2次故障后的连接螺栓分别进行失效分析。

1.1 宏观观察

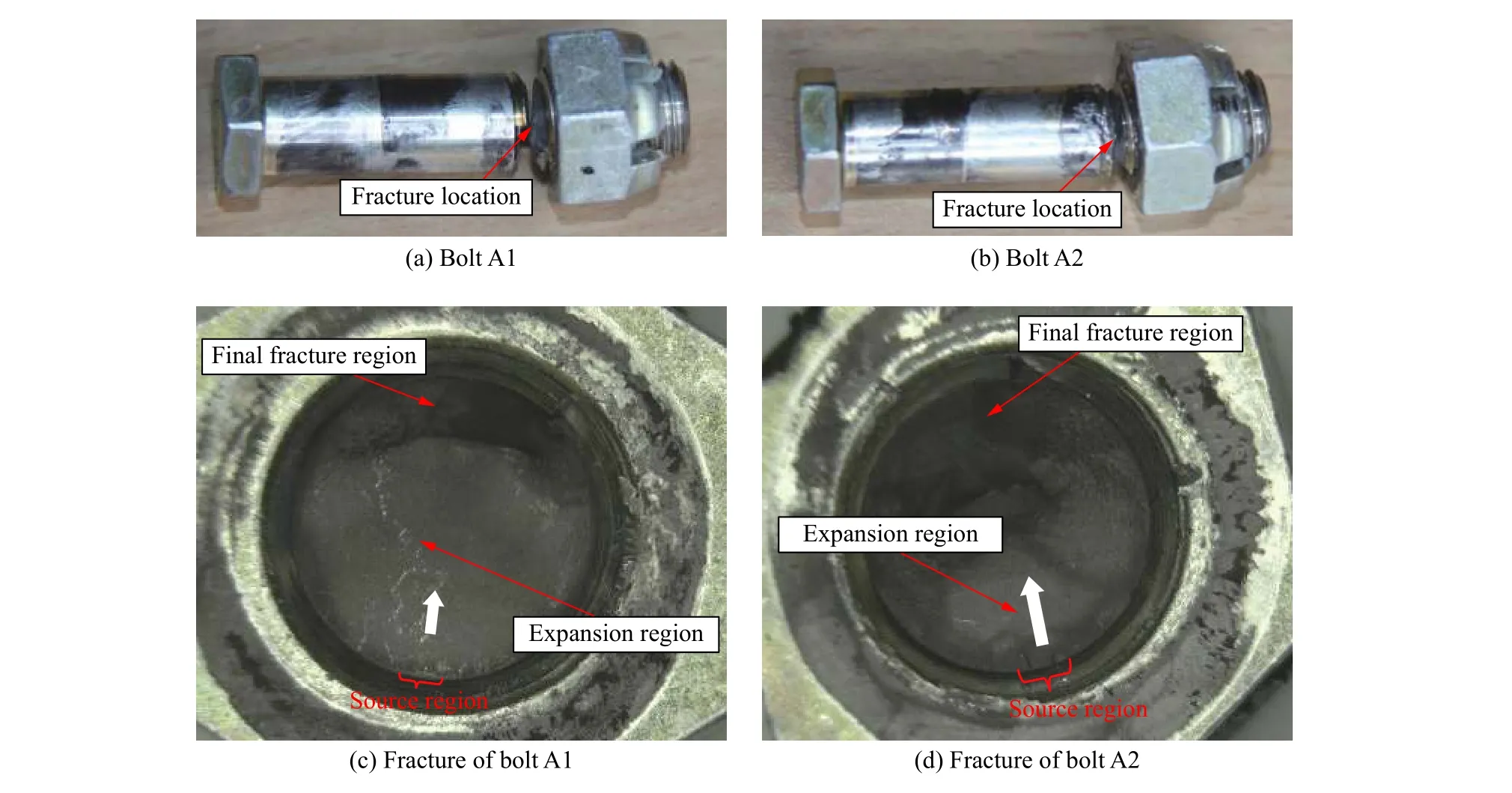

1.1.1 故障A断裂螺栓宏观观察

故障A中有2根螺栓断裂、2根螺栓弯曲,选其中 2根断裂螺栓(A1、A2)进行分析。A1、A2螺栓及其断口宏观形貌如图2所示。螺栓断裂位置均为螺栓头的第一个螺牙根部位置,螺栓的光杆上有较严重的磨损痕迹。

A1螺栓断口呈灰色,断面平坦,源区、扩展区和瞬断区清晰可辨。源区位于螺栓外侧正下边缘部位,为长线源;裂纹扩展方向如图2c中白色箭头所示,沿着螺栓径向向上扩展,扩展区占整个断面的80%以上;上边缘的深灰色剪切唇粗糙区域为瞬断区。

A2螺栓断口呈暗灰色,断面高差较大,源区、扩展区和瞬断区清晰可辨。源区位于螺栓外侧正下边缘部位,为长线源;裂纹扩展方向如图2d中白色箭头所示,沿着螺栓径向向上扩展,约1/3断面的较平坦区域为扩展区,可见有疲劳弧线。后面约2/3高差较大的锥形粗糙区域为瞬断区。

由此可知,A1、A2连接螺栓的断裂前期宏观形貌特征基本一致,主要表现为疲劳扩展,而断裂

图 2 故障A断裂螺栓及断口形貌Fig.2 Fracture bolt and fracture morphology in fault A

图 3 故障B断裂螺栓及断口形貌Fig.3 Fracture bolt and fracture morphology in fault B

B1螺栓断面源区位于螺栓外侧正下边缘部位,为线源;裂纹扩展方向如图3c白色箭头所示,沿着螺栓径向向上扩展,较大平坦区域为扩展区,约占整个断面的80%;上边缘的粗糙区域为瞬断区。B2螺栓断面源区位于螺栓外侧正下边缘部位,为线源;裂纹扩展方向如图3d白色箭头所示,沿着螺栓径向向上扩展,较大平坦区域为扩展区,约占整个断面的60%;上边缘的粗糙区域为瞬断区,约占整个断面的40%。

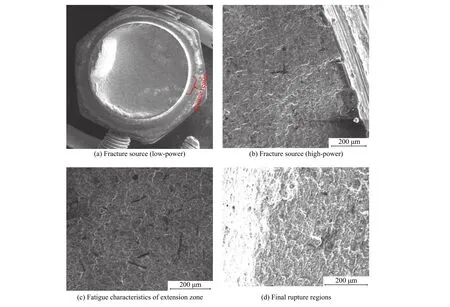

1.2 断口微观观察

将超声清洗后的断裂螺栓放在扫描电镜下微观观察断口形貌。

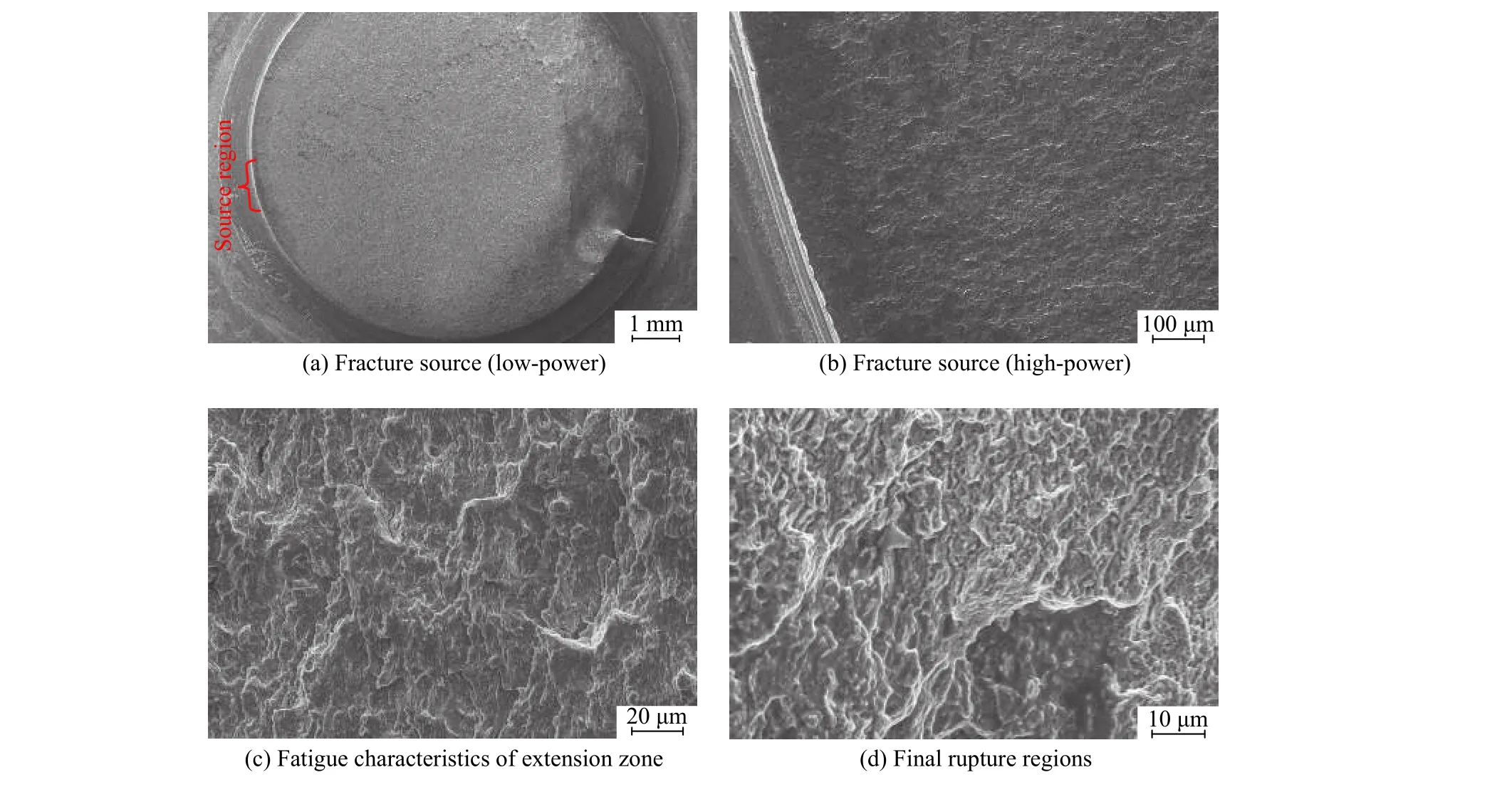

1.2.1 故障A断口微观观察

A1连接螺栓断口微观形貌见图4。由图可知:源区位于边缘外侧部位,为长线源起源,高倍观察可见有磨损磨平形貌和黑色的磨损氧化产物,未见冶金缺陷;扩展区为明显的疲劳条带形貌,可见有二次裂纹;瞬断区为典型韧窝形貌特征。后期的A2螺栓则为过载断裂特征,这是因为,在A1螺栓断裂之后,由于载荷加载失稳偏心,导致A2螺栓受到较大的拉伸载荷作用而引起过载断裂。

1.1.2 故障B断裂螺栓宏观观察

取故障B中2根断裂螺栓(B1、B2)进行分析。B1、B2螺栓及其断口宏观形貌如图3所示。两螺栓断裂位置是在螺栓头部的圆弧倒角过渡位置,螺栓的光杆上有较严重的磨损痕迹。螺栓整个断口呈灰色,断口断面平坦,源区、扩展区和瞬断区清晰可辨。

A2连接螺栓断口微观形貌与A1断口形貌类似,断口源区位于边缘外侧部位,为长线源,且多源起源,高倍下可见多条交汇的疲劳台阶,未见冶金缺陷;扩展区为明显的疲劳条带形貌,也可见二次裂纹;瞬断区为典型韧窝形貌特征。

1.2.2 故障B断口微观观察

B1连接螺栓断口微观形貌见图5。由图可知:源区位于右边边缘外侧部位,为长线源高倍下可见多条交汇的疲劳台阶,未见冶金缺陷;扩展区为明显的疲劳条带形貌,且可见一些二次裂纹;瞬断区为典型韧窝形貌特征。

B2连接螺栓断口微观形貌与B1断口形貌类似。源区位于左上方边缘外侧部位,为长线源,且多源起源;高倍下可见多条交汇的疲劳台阶,未见冶金缺陷;扩展区为明显的疲劳条带形貌,可见一些二次裂纹;瞬断区为典型韧窝形貌特征。

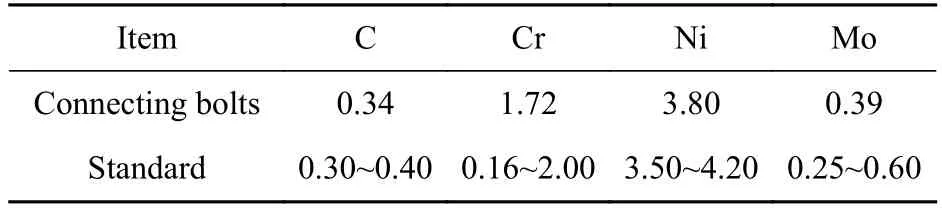

1.3 化学成分分析

选取其中一个断口进行化学成分分析,结果见表1。化学成分符合材料要求。

图 4 A1连接螺栓断口微观形貌Fig.4 Fracture micromorphology of bolt A1

图 5 B1连接螺栓断口微观形貌Fig.5 Fracture micromorphology of bolt B1

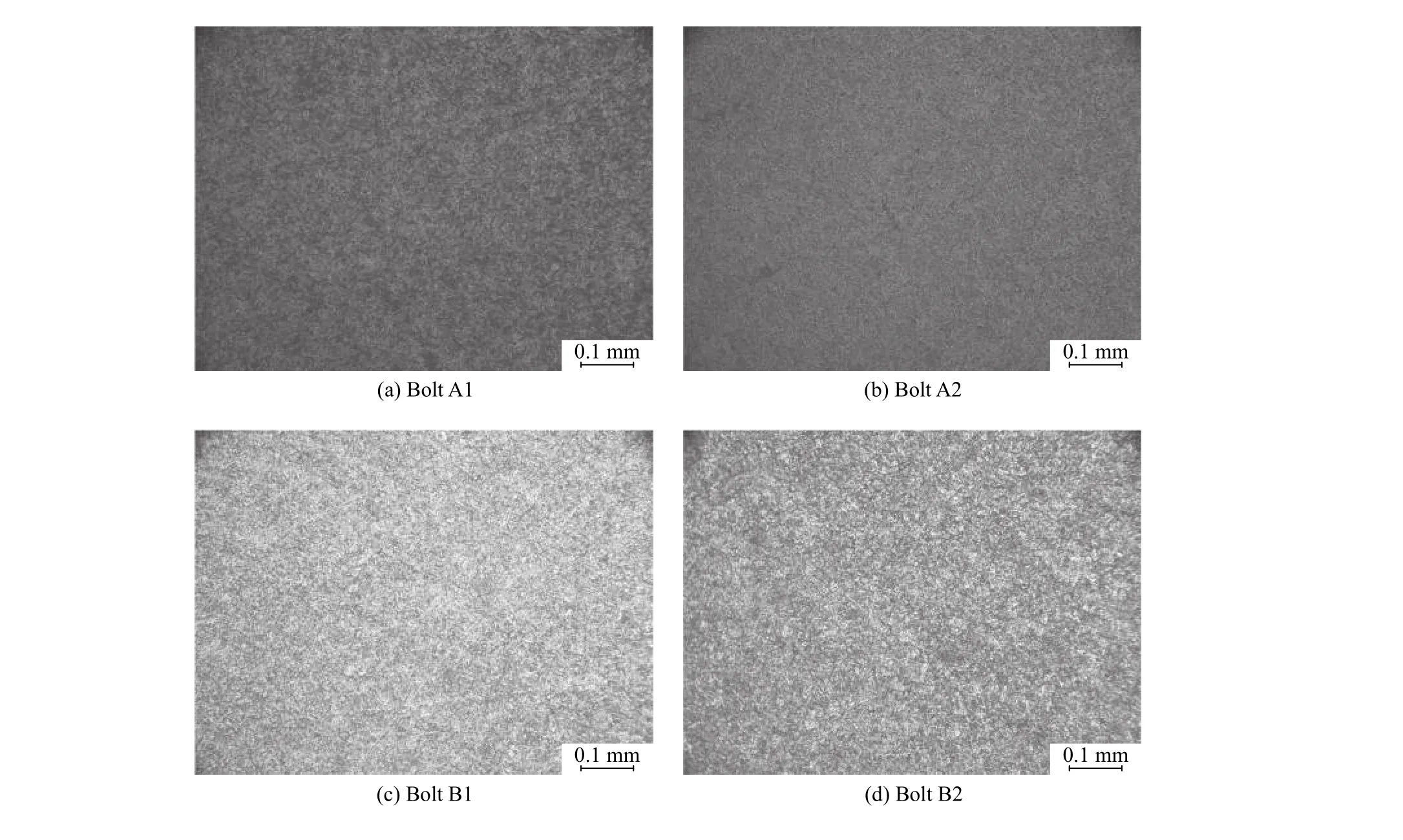

1.4 金相组织检查

从A1、A2、B1、B2连接螺栓上切取金相试样(横向切取),进行磨制抛光后腐蚀。金相组织为回火索氏体组织[15-17],组织未见异常(图6)。

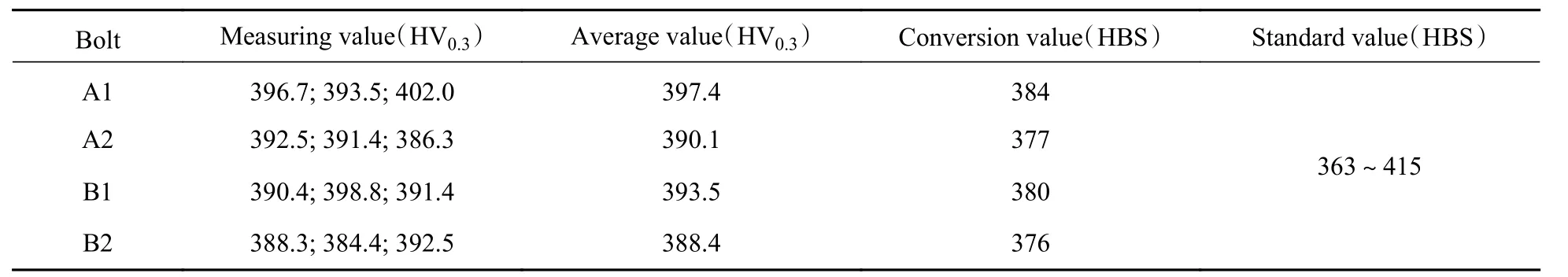

1.5 硬度检查

对4个连接螺栓的金相试样进行硬度检测,测试结果见表2。由表可知,4个螺栓硬度值基本一致,按照GB/T 1172—1999碳钢及合金钢硬度换算值表[18-19]换算后,符合HBS 363~415的技术要求。

1.6 故障B螺栓头与螺杆的过渡区倒角检测

查找连接螺栓工艺设计要求发现,螺栓头与螺杆的过渡区要求加工为0.8 mm倒圆弧,因此对螺栓的倒角部分进行检测。用显微镜对2件有裂纹的螺栓倒角部位进行检测,测得B1螺栓倒角为44°20',B2 螺栓倒角为 43°50',故可以得出连接螺栓过渡区倒角为45°,没有达到设计要求。

表 1 连接螺栓化学成分分析(质量分数 /%)Table 1 Chemical composition analysis of connecting bolts(mass fraction /%)

2 分析与讨论

图 6 连接螺栓金相组织形貌Fig.6 Metallographic morphology of connecting bolts

表 2 连接螺栓硬度检测结果Table 2 Hardness test results of connection bolts

由以上分析可知,A1、A2连接螺栓的断裂部位都是在螺栓头的第一个螺牙根部位置,源区起源于螺栓第一个螺牙根部一侧外表面,沿螺栓径向扩展,源区为长线源,扩展区上微观可见明显的疲劳条带和二次裂纹,由此可判断,A故障两连接螺栓的断裂性质均为单向弯曲疲劳断裂。且A1、A2连接螺栓为桨毂中央件2号支臂左侧上、下的两个连接螺栓,从A1螺栓断面主要为扩展区疲劳形貌特征和A2螺栓断面主要为瞬断区韧窝形貌特征可判断,A2连接螺栓是在A1连接螺栓断裂失效后,载荷加载失稳偏心,导致A2连接螺栓受到较大的拉伸载荷作用而过载断裂。另外,两连接螺栓的金相组织和硬度未见异常,符合技术要求,说明其失效与材质无关。B1、B2连接螺栓的断裂部位都是在螺栓头部的倒角过渡位置,源区起源于螺栓根部一侧外表面,沿螺栓径向扩展,源区为长线源且多源,扩展区上微观可见明显的疲劳条带和二次裂纹,由此可判断,B故障两连接螺栓的断裂性质均为单向弯曲疲劳断裂。两连接螺栓的金相组织和硬度未见异常,符合技术要求,说明其失效与材质无关。

A故障连接螺栓的断裂部位为螺栓受剪切应力最大的部位,且加上螺纹在此处的界面变化产生较大的的应力集中,导致A1、A2连接螺栓易在此部位发生疲劳断裂。B故障连接螺栓的倒角过渡位置的界面变化会产生较大的的应力集中,加上该部位所受剪切应力的作用,导致B1、B2连接螺栓易在此部位发生疲劳断裂。

3 改进措施

针对此次连接螺栓故障,进行以下改进:

1)增大限动锁连接螺栓拧紧力矩;

2)限动锁连接螺栓螺纹及螺栓头部R区进行倒圆弧滚压强化;

3)在光杆表面增加碳化钨喷涂,增加其耐磨性以减少试验过程中的表面磨损。

此外,虽然限动锁连接螺栓设计强度能够满足疲劳试验载荷要求,但是出于安全性考虑,也适当从加工工艺、外径等方面增强螺栓强度:将限动锁连接螺栓棒材材料加工工艺更改为Ⅱ类锻件,将限动锁连接螺栓直径从φ10 mm增加到φ12 mm。经改进后的连接螺栓在周期性载荷加载下进行75万次疲劳试验,不再发生提前断裂。

4 结论

1)连接螺栓断裂性质均为单向弯曲疲劳断裂。

2)A故障连接螺栓断裂主要原因是由于拧紧力矩小、试验载荷大造成结构螺纹承受过大试验载荷,造成螺栓头的第一个螺牙根部位置的应力集中;B故障连接螺栓断裂主要原因是局部连接细节设计不佳,同时倒圆存在加工质量不佳,造成螺栓头部倒角过渡位置的应力集中。