基于PID数字控制器的炉温控制系统分析与设计

2019-10-24李素文陈得宝

朱 芳,李素文,陈得宝,李 峥

(淮北师范大学物理与电子信息学院,安徽 淮北 235000)

1 研究背景

近年来,随着脉冲技术、数字式元件部、数字计算机,特别是微处理器的发展[1],以及数字式通信线路的大量使用,数字控制器在许多场合代替了模拟控制器,使绝大部分的精密控制系统和复杂的过程控制走向数字化。温度是工业过程控制中的主要参数之一,广泛应用的工业电炉是工业生产的首选,电炉的温度决定产品的质量[2]。因此,对温度控制的要求非常高。由于炉温具有较大的惯性,并且温度上升具有滞后性,本身时间常数大,炉温变化较慢[3],采用连续控制方式不能解决控制精度与动态性能的矛盾,因此,建立加入采样开关的离散控制系统,可进一步提高系统的稳定性。

本文首先建立了具有零阶保持器的炉温离散控制系统,并对其进行稳定性和时域分析;其次,在系统稳定的基础上对其进行PID数字控制器校正,采用二级临界扩充比例法选取合适的PID参数,提高系统的稳定性和动态性能;从而在实际生产中加强系统本身的温度控制能力,节省人力物力。

2 离散系统的数学模型

2.1 炉温控制系统的分析

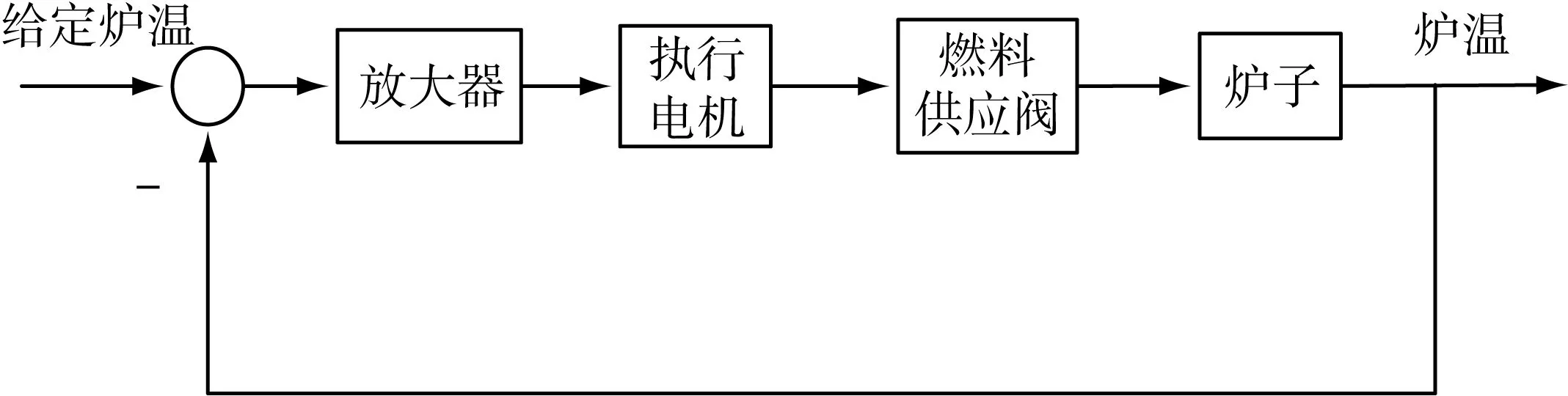

工业炉温控制系统中炉子的滞后时间大约为数秒至数十秒,其惯性时间常数T可高达千秒以上,而电机的机电时间常数Tm与它们比起来小得可以忽略。常用炉温控制系统的原理框图如图1所示。

图1 炉温控制系统原理框图

炉温的误差信号经放大后驱动电动机去调整燃料阀门的开度以控制炉温。若系统的开环放大倍数很大,系统对误差信号将非常敏感。当炉温较低时,电动机将迅速旋转,开大阀门,给炉子供应更多的燃料。由于炉子本身的时间常数较大,导致炉温上升缓慢。当检测的炉温与给定值相同时,电机控制阀门的开度非常大,燃料持续供应,炉温继续上升,造成超调,此时电动机又将反方向旋转[4]。根据同样的道理,又会造成炉温的反方向超调,从而引起炉温大幅度的振荡,甚至使系统不稳定。根据炉温控制系统原理可得系统结构如图2所示。

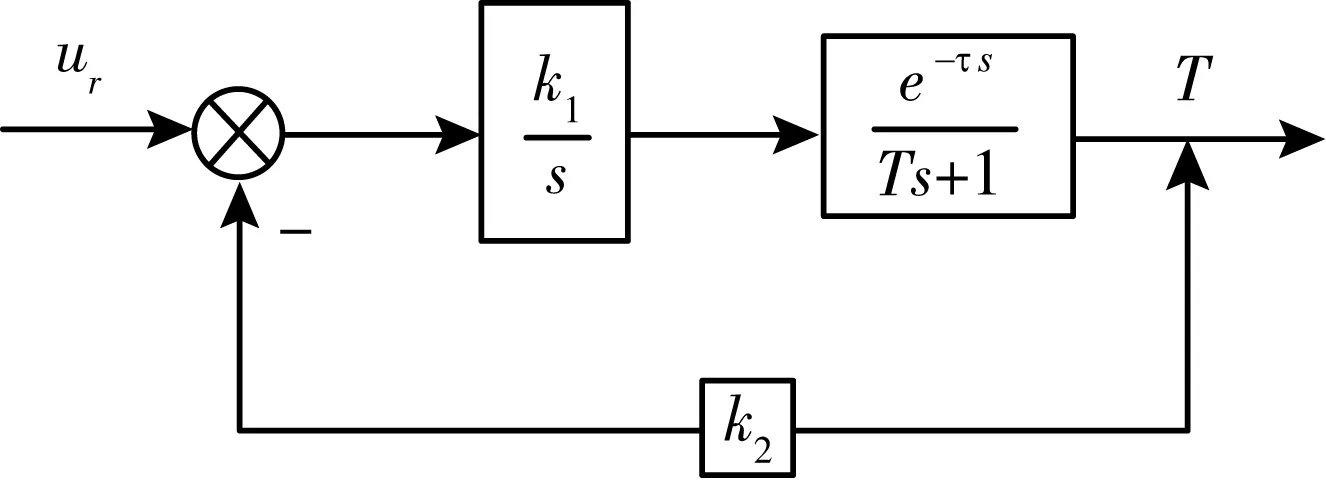

图2 炉温控制系统结构图

k1k2为系统开环增益,τ为炉温迟滞时间常数,T为惯性环节时间常数。取系统的相角裕度γ=30°,若τ=10 s,T=100,则系统开环增益k1k2≤0.017;若τ=0,T=10,则k1k2≤0.029;若τ=0,T=1,则k1k2≤3。这说明T很大又存在滞后时,为了得到好的动态品质,开环增益只能大大减小,则稳态误差会增大。此时若附加校正,由于T太大,校正装置的时间常数也应很大,难以实现。

2.2 炉温离散系统的数学模型

为了解决上述问题,可以在误差信号和电机之间加一个采样开关,建立炉温离散控制系统。采样开关进行周期性闭合和断开。当炉温出现误差时,误差信号只有在开关闭合时才能传递,使电机旋转,进行炉温调节。当开关断开时,电动机立刻停下来,阀门位置固定,让炉温自动变化,直到下一次采样开关闭合,再根据炉温的误差进行调节。由于电动机时转时停,炉温大幅度超调现象将受到抑制,即使采用较大的开环放大倍数,系统仍能保持稳定。加入零阶保持器的线性离散炉温控制系统结构,如图3所示。

图3 线性离散炉温控制系统结构图

当系统的开环增益k1k2=0.2,滞后系数τ=10,惯性系数Ta=120,采样周期T=10 s时,离散控制系统的开环脉冲传递函数为:

(1)

由式(1)知,离散系统有3个开环极点、1个开环零点。

3 离散控制系统的分析

3.1 离散控制系统的稳定性分析

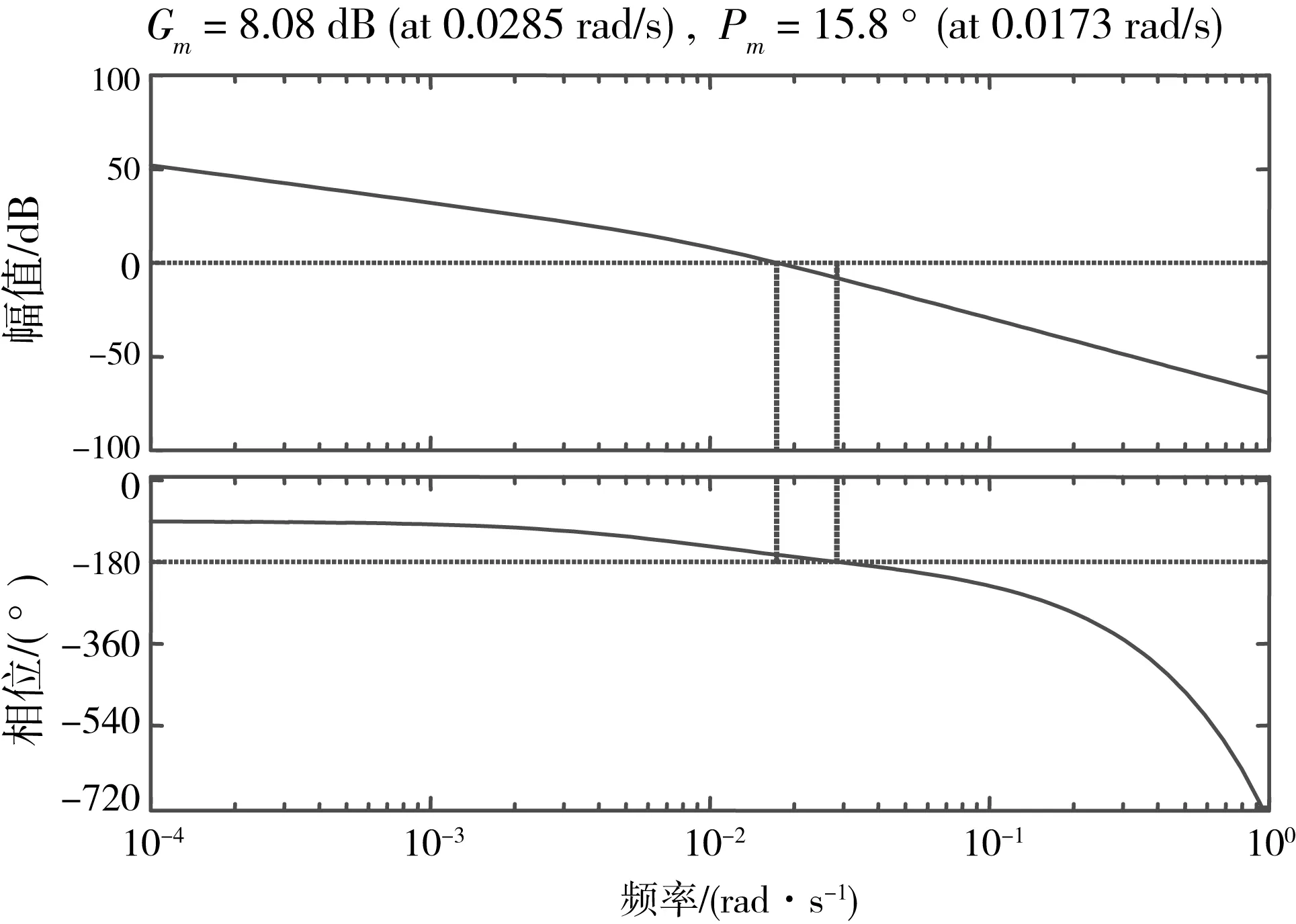

对于线性离散系统,时域中的数学模型是线性定常差分方程,z域中的数学模型是脉冲传递函数。由s域到z域的映射关系知,线性定常离散系统稳定的充要条件是离散系统特征方程的全部特征根均分布在z平面上的单位圆内[5]。离散系统的稳定性与系统的开环增益有关,可以根据开环脉冲传递函数绘制系统的根轨迹,确定系统稳定时开环增益的取值范围(图4)。或者绘制系统的Bode图,使幅值裕度和相角裕度均大于零的范围,则系统稳定(图5)。

图4是系统的开环增益从0变化到无穷时,闭环极点的根轨迹。由图4知,使系统稳定的开环增益取值范围为(0,0.702)。相较于连续系统,此时离散系统的开环增益得到大大提高,有利于改善系统的稳态性能,减少稳态误差。由图5可知,系统稳定时的相角裕度为15.8°,小于通常所达到较好动态品质的30°,可对系统进行改善。

图4 炉温控制系统的根轨迹

图5 炉温控制系统的Bode图

3.2 离散控制系统的时域分析

应用z变换法分析线性定常离散系统的动态性能,通常有时域法、根轨迹法和频域法,其中时域法最简便[7]。下面主要分析单位阶跃信号输入下采样周期和开环增益对系统稳定性和动态性能的影响。

采样周期为10 s,开环增益为0.08、0.1、0.2、0.8时,系统的单位阶跃响应如图6所示。

图6 k1k2为0.08、0.1、0.2、0.8时系统的单位阶跃响应

由图6可知,开环增益越大,系统单位阶跃响应曲线振荡越剧烈,动态性能也依次变差,甚至由原来的稳定变为不稳定。因此,采样周期一定时,改变开环增益会使离散系统的稳定性发生改变。

当开环增益取0.1,采样周期取10、50、100、200时,系统的单位阶跃响应如图7所示。

由图7知,当开环增益一定时,随着采样周期的增大,系统的单位阶跃响应曲线阶梯越来越明显。虽然调节时间有所减少,但超调量逐渐增大,振荡次数越来越多。因此,采样周期越长,信息丢失的越多,对离散系统的稳定性及动态性能均不利。

图7 采样周期为10、50、100、200时系统的单位阶跃响应

4 基于PID数字控制器的设计与仿真

4.1 PID数字控制器的设计

PID控制是工业过程控制中应用最广泛的经典控制器。它是根据系统偏差的比例、微分、积分进行线性组合的一种控制方式[8],对积分项和微分项应用向后差分法,其离散化的数字PID控制器输出形式为:

(2)

其中,KP是PID的比例系数;KI是PID的积分系数;KD是PID的微分系数。离散系统某时刻的输出不仅与输入有关,还与前一刻的输出有关。PID数字控制器的脉冲传递函数为输出与离散偏差之比,其形式为:

(3)

式(3)为PID控制器的脉冲传递函数形式。

4.2 PID数字控制器参数整定方法

PID数字控制器需要确定的参数包括比例系数、积分系数、微分系数和采样周期。由3.2知,采样周期必须满足香农定理,并且受到滞后和控制精度的制约。工程上根据经验温度的采样周期一般为10~20 s或等于纯滞后时间。PID参数整定的方法有很多,主要有两类:①理论计算法。根据数学模型,计算数字控制器的参数。此种方法的缺点是所得参数必须经过工程实际进行调整。②工程整定法。包括Ziegler-Nichols整定法、扩充临界比例度法、曲线衰减法等。其特点是按照工程经验公式对控制器参数进行确定,方法简便、易于掌握。本文采用二级扩充临界比例度法调整PID数字控制器的参数。二级扩充临界比例度法是令PID控制器的积分项和微分项等于零,求出系统阶跃响应为等幅振荡时的比例系数KP和振荡周期Tk。为了得到更精确的比例系数,对KP进行二级步长搜索,再根据经验公式求出控制度和对应的积分、微分系数。流程图如图8所示。

图8 临界扩充比例度法的PID参数整定

具体步骤如下:

步骤1 选择最小采样周期Tmin=10 s(采样周期等于纯滞后时间),令KI=0,KD=0。

步骤2 根据系统的根轨迹选择KP的初始值,求系统的单位阶跃响应曲线。

步骤3 以0.1为步长,逐步改变KP的值,获得系统单位阶跃响应,直到出现不等幅振荡。

步骤4 为了精确临界比例,以0.01为步长,改变为KP的值,判断是否出现等幅振荡。

4.3 实验仿真与结果

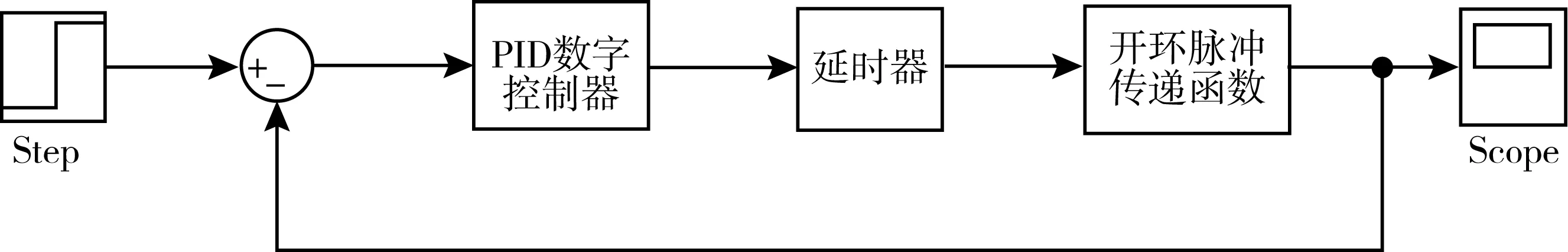

线性离散系统的设计方法主要有模拟化设计和离散化设计两种。模拟化设计方法,把控制系统按模拟化进行分析,求出数字部分的等效连续环节,然后按连续系统理论设计校正装置,再将该校正装置数字化。离散化设计方法,又称直接数字设计法,把控制系统按离散化进行分析,求出系统的脉冲传递函数,然后按离散系统理论设计数字控制器[4]。本文主要采用直接数字设计方法,因为该设计方法简便,更具有一般性,适合更复杂的系统。因此,根据离散系统的数学模型和PID数字控制器,建立Simulink仿真模型如图9所示。

图9 炉温离散控制系统的Simulink模型

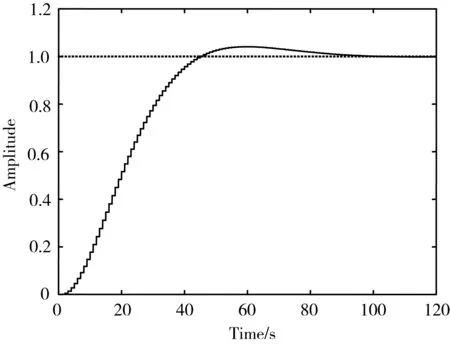

通过调节PID控制器的参数,首先确定KI=0,KD=0时,系统出现等幅振荡的单位阶跃响应(图10)。最后将已确定参数的PID数字控制器进行设置,获得校正后系统的单位阶跃响应如图11所示。

图10 等幅振荡

图11 加入PID数字控制器的单位阶跃响应

5 结语

工业炉温控制系统具有多样性和复杂性,不同型号的炉子具有不同的传递函数和数学模型,采用Matlab-Simulink软件对其进行仿真分析与设计是十分简单、高效的。本文所设计工业炉温系统具有较大的惯性和滞后特性,极大地制约了温度调节的精度。通过研究发现,建立炉温离散控制系统能够更好地消除动态过程出现的反超调情况,改善系统的稳定性和动态性能。另外,为了符合实际需求,设计了PID数字控制器,并对控制器参数进行二级扩充临界比例度法整定,实现对温度变化的精确稳定控制,减小温度调节时间,具有较强的实用价值。